半導体・センサ・パッケージングに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

フリップチップの安定化とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

パッケージング材料・部品 |

パッケージ解析/シミュレーションソフト |

めっき・エッチング |

設計・試作・製造受託 |

半導体組立装置 |

その他半導体・センサ・パッケージング |

チップマウントにおけるフリップチップの安定化とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

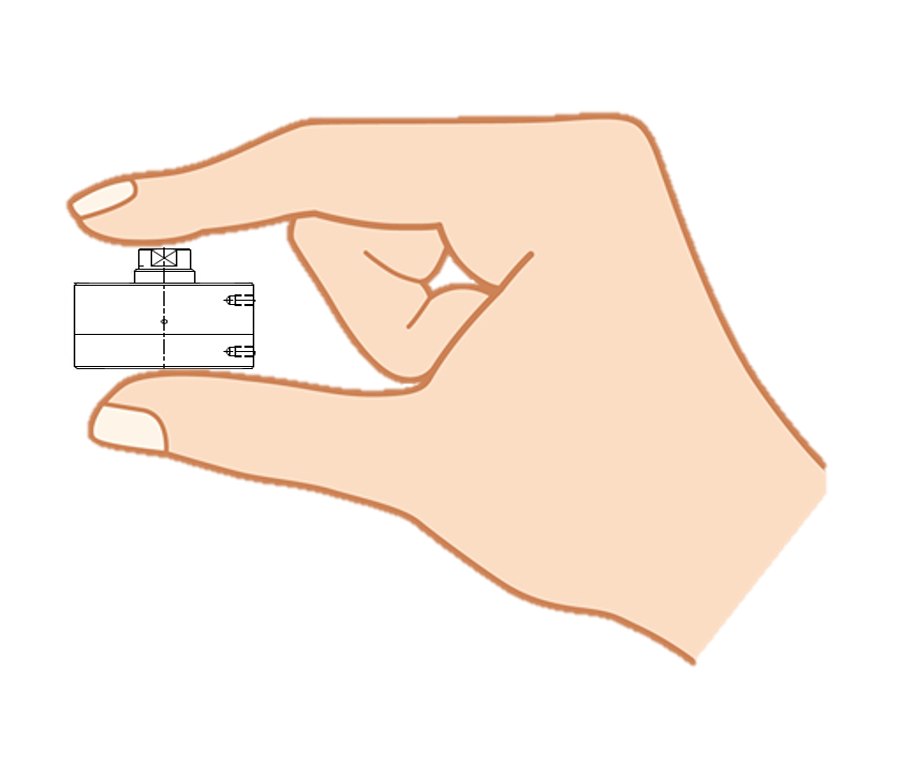

半導体製造業界では、高精度な位置決めとクリーンな環境が不可欠です。特に、ウェーハや基板の搬送、精密な組み立て工程においては、微細な塵埃の発生や摩擦による位置ずれが、製品の品質を大きく左右します。従来のシリンダでは、摺動抵抗や発塵が課題となっていました。本製品は、エアベアリング技術により、ロッドとガイド間の非接触を実現し、摩擦抵抗をゼロに。さらに、クリーンルーム対応も可能で、半導体製造における厳格な要求に応えます。

【活用シーン】

・ウェーハ搬送

・精密研磨装置

・半導体製造装置の位置決め

【導入の効果】

・高精度な位置決めを実現

・発塵を抑制し、製品の品質向上に貢献

・クリーンルーム環境に対応

半導体製造業界では、高精度な位置決めとクリーンな環境が不可欠です。特に、ウェーハや基板の搬送、精密な組み立て工程においては、微細な塵埃の発生や摩擦による位置ずれが、製品の品質を大きく左右します。従来のシリンダでは、摺動抵抗や発塵が課題となっていました。本製品は、エアベアリング技術により、ロッドとガイド間の非接触を実現し、摩擦抵抗をゼロに。さらに、クリーンルーム対応も可能で、半導体製造における厳格な要求に応えます。

【活用シーン】

・ウェーハ搬送

・精密研磨装置

・半導体製造装置の位置決め

【導入の効果】

・高精度な位置決めを実現

・発塵を抑制し、製品の品質向上に貢献

・クリーンルーム環境に対応

半導体製造業界では、高精度な位置決めとクリーンな環境が不可欠です。特に、ウェーハや基板の搬送、精密な組み立て工程においては、微細な塵埃の発生や摩擦による位置ずれが、製品の品質を大きく左右します。従来のシリンダでは、摺動抵抗や発塵が課題となっていました。本製品は、エアベアリング技術により、ロッドとガイド間の非接触を実現し、摩擦抵抗をゼロに。さらに、クリーンルーム対応も可能で、半導体製造における厳格な要求に応えます。

【活用シーン】

・ウェーハ搬送

・精密研磨装置

・半導体製造装置の位置決め

【導入の効果】

・高精度な位置決めを実現

・発塵を抑制し、製品の品質向上に貢献

・クリーンルーム環境に対応

半導体製造業界では、高精度な位置決めとクリーンな環境が不可欠です。特に、ウェーハや基板の搬送、精密な組み立て工程においては、微細な塵埃の発生や摩擦による位置ずれが、製品の品質を大きく左右します。従来のシリンダでは、摺動抵抗や発塵が課題となっていました。本製品は、エアベアリング技術により、ロッドとガイド間の非接触を実現し、摩擦抵抗をゼロに。さらに、クリーンルーム対応も可能で、半導体製造における厳格な要求に応えます。

【活用シーン】

・ウェーハ搬送

・精密研磨装置

・半導体製造装置の位置決め

【導入の効果】

・高精度な位置決めを実現

・発塵を抑制し、製品の品質向上に貢献

・クリーンルーム環境に対応

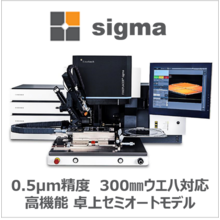

「FINEPLACERシリーズ」のモデル名sigma(シグマ)は、300mmのワーキング領域に於いてサブミクロンレベルの実装精度と1000Nまでのボンディング荷重を実現しました。

多様なダイボンディング方法と、高精度フリップチップ技術に適応し、MEMS/MOEMS実装、イメージセンサーのボンディングとチップパッケージングなどを、ウェーハレベルで対応致します。

FINEPLACER sigmaは将来を見据えたアセンブリ技術に対応した開発用途向けの機種であり、多様な技術とアプリケーションに対応致します。

超音波高精度フリップチップボンダ FA700は、超音波接合プロセスによる三次元半導体などの最新半導体パッケージング技術開発が可能です。

IR透過光学系で高精度アライメントが可能で、赤外光学系など高精度位置合わせ機能を搭載しております。

【特徴】

○高精度位置合わせ機能

○高品質ボンディング

○詳細な接合条件設定

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

使い勝手の良いスタンドアロンタイプからインラインシステムまで対応。

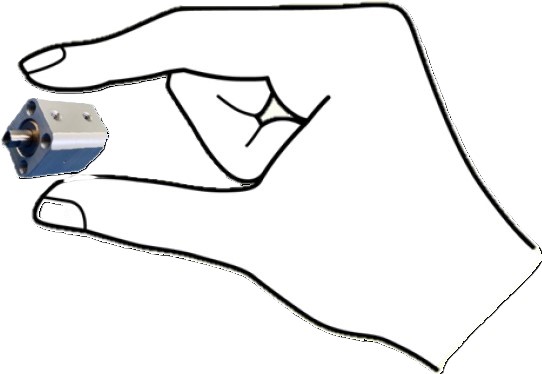

lambda2(ラムダ2)は、小型卓上サイズながら0.5ミクロンの搭載精度を実現した、高精度ダイボンダー・フリップチップボンダーの新しいスタンダードモデルです。

フェースダウン(フリップチップ)とフェースアップの両方式に対応すると共に、熱共晶、超音波、接着剤方式、UVキュアリングなど様々なボンディング技術に柔軟に対応することが可能です。

ソフトウェアも独自開発されており、詳細なパラメーターやプロファイルを直感的かつ容易に編集することが可能で、製品やプロセス開発に要する時間を大幅に短縮することが可能です。

高性能ながら小型卓上サイズと、非常に装置導入がしやすい規模感となっており、モジュールシステムによる将来の拡張性も含め、非常に費用対効果の高いモデルとなっています。

lambda2(ラムダ2)は、ドイツのダイボンダー専業メーカーであるファ��インテックが、その独自ノウハウを惜しみなく注いだ新しいスタンダードモデルで、そのユニークな設計思想により実現された超高精度と使い勝手は、他のメーカーの追従を許しません。

詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

当社では「簡易ACF(異方向性フィルム)実装実験サービス」を行っております。

ACFとは、金属粒子や極小の樹脂ビーズに金属メタライズしたものを通電材料として樹脂フィルム材中に分散したのです。

加圧、加熱することで、狭ピッチの電気的接合を実現する接合材料です。

基材と接合対象との間にACFを挟み水平に加圧、同時に加熱することが必要です。

治具レベル装置ではありますが、実験を行っています。

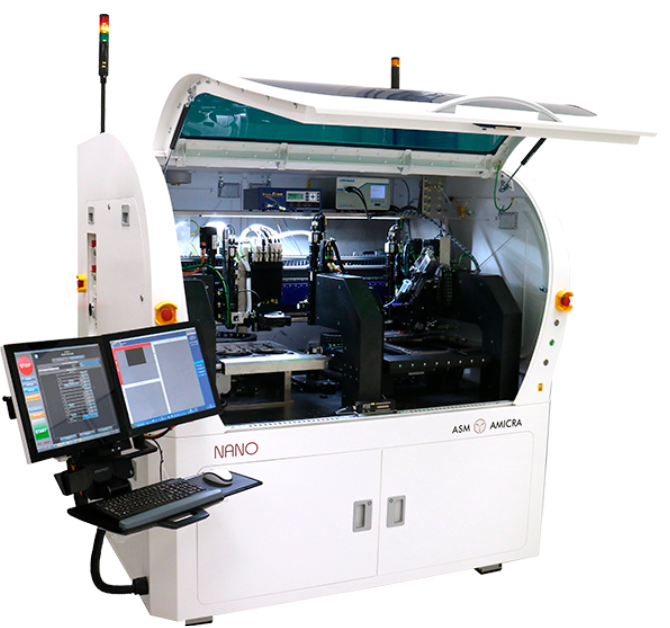

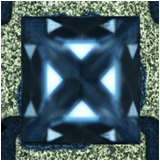

”NANO”は、同社の特許であるアライメント技術を用いて、

超高精度に個片化されたチップをウエハ/サブストレート/チップへ、

ボンディングを可能にした装置です。

また、ボンディング時のレーザー照射方法に特徴を持ち、

ボンディング時の振動を抑制した機構を搭載しております。

【特徴】

・アライメント精度:±0.3µ@3σ

・アライメント技術(特許)

・ボンディング時の接合方法

・振動抑制機構の搭載

・光通信関係やシリコンフォトニクス関連での豊富な導入実績

・MEMSセンサー、LiDAR、VCSEL etc 豊富な導入実績あり

・R&D向けや量産工場での導入経験豊富

【装置主要仕様】

・アライメント精度:±0.2µ@3σ

・サイクルタイム:20 to 30 sec(材料により変動)

・ダイサイズ:0.1mm to 20mm

・サブストレートサイズ:MAX 300 x 300 mm

・ボンディングフォース(荷重):10g to 2kg

・接合方法:共晶はんだ、エポキシ、UV硬化樹脂、レーザー接合

※超音波接合は非対応

CoS アライメント精度:±3µm@3σ

アプリケーション:レーザーアプリケーションが主

同社製品では、レーザー加熱を採用しており、パルスヒータと比べ

高速に加熱実装が可能となります。

サイクルタイム:5~15 sec/chip

接合方法:共晶はんだ、エポキシ、UV硬化樹脂、レーザー接合

※超音波接合は非対応

〇その他ダイボンダー/フリップチップボンダー装置 アライメント精度

NANO ±0.3µm @ 3σ

AFCplus ±1μm@3σ

Nova + ±2.5μm@3σ

〇その他ASMPT製取扱い装置

・マルチレーザーダイシング装置

・ワイヤーボンダー装置

・2次元、3次元パッケージ外観検査装置

・その他ダイボンダー装置(アライメント精度0.2µm~25µm)

〇ASMPT装置導入実績(国内、国外トータル):

年間2000台 ダイボンダー、年間4000台ワイヤーボンダー

『FINEPLACER femto2』は、搭載精度0.3μm@3sigmaを実現した

全自動の高精度ダイボンディング装置です。

熱共晶方式、超音波方式など各種実装方式、アプリケーションに対応し、

製品開発から本格的な製造に用途が変わる際にも

継続して安定したアセンブリプロセスを実現します。

【特長】

■UHDビジョンアライメントシステムによる高精度アライメント

■統合型プロセスマネージメントで短時間で複数の実装プロセスに対応

■各種の実装プロセスに対応(熱圧着・はんだ・接着剤・超音波など)

■モジュールシステム採用により多様な構成が可能

■クリーンルーム品質でプロセス環境を管理

■3色LED照明を搭載し、優れた可視性と画像認識を実現

■タッチスクリーンパネルで直観的な操作が可能

※「PDFダウンロード」より製品資料、ボンディングに関する技術資料を

ご覧いただけます�。お問い合わせもお気軽にどうぞ。

AuSnハンダでの接合は、高い信頼性が必要な電子部品の接合に使用されております。溶融温度が高い特性を利用し、接合材を接合しようとするときの初期接合材としても使用できるなど多くのメリットがあります。

しかし、一般的なハンダ付けに比べ下記のような難しさがあります。

・300℃を超える領域で処理

・N2雰囲気などハンダ溶融時の雰囲気管理が必要

・接合対象物の表面状態に、めっきの構成に影響される

・接続時にワークの位置決めが難しい 等

弊社では、大手メーカ様でのオプティカルピックアップ用、通信用LDの量産などの実績があります。その経験から試作を通じ、多くのお客様の問題解決に対応してきました。

【サービスの特徴】

■基板設計、接合用治具設計を含め対応

■LEDフリックチップについても、ノンフラックスでの接合だけでなく、

フラックスでの接合も可能

■実験材料としてAINサブマウント�、LED、パッケージなども在庫しております

急ぎの実験なども含めお困りの場合はご相談ください。

お探しの製品は見つかりませんでした。

1 / 1

チップマウントにおけるフリップチップの安定化

チップマウントにおけるフリップチップの安定化とは?

フリップチップ実装におけるチップと基板間の接続信頼性を高め、長期的な動作安定性を確保するための技術やプロセス全般を指します。特に、熱膨張係数の違いによる応力緩和や、外部環境からの保護が重要となります。

課題

熱応力による接続劣化

チップと基板の熱膨張係数の差により、温度変化時に接続部に大きな応力が発生し、バンプの疲労や断線を引き起こす可能性があります。

外部環境からのダメージ

むき出しになったチップ表面やバンプが、湿気、化学物質、物理的な衝撃など、外部環境からの影響を受けやすく、故障の原因となります。

微細バンプの破損リスク

微細化が進むフリップチップでは、バンプ自体が非常に小さく、実装プロセス中や使用中に破損しやすい傾向があります。

実装位置精度のばらつき

チップを正確な位置に配置・固定する際のわずかなずれが、接続不良や応力集中を引き起こし、安定性を損なうことがあります。

対策

アンダーフィル材による応力分散

チップと基板の間に特殊な樹脂を充填し、熱応力をチップ全体に分散させることで、バンプへの負担を軽減します。

封止材による保護

チップ全体を保護膜で覆うことで、湿気、化学物質、物理的な衝撃から接続部やチップ表面を保護し、信頼性を向上させます。

バンプ構造の最適化

バンプの材質、形状、高さを最適化することで、機械的強度を高め、実装時の破損リスクを低減します。

高精度実装技術の採用

高度な位置決めシステムや接着技術を用いることで、チップの正確な配置と強固な固定を実現し、実装品質を向上させます。

対策に役立つ製品例

高機能充填材

優れた流動性と硬化後の機械的特性を持ち、熱応力を効果的に分散させ、バンプの信頼性を向上させます。

耐環境性保護コーティング

高い耐湿性、耐薬品性、耐熱性を持ち、チップ表面と接続部を外部環境から確実に保護します。

高強度接合材料

微細なバンプでも高い接着強度と耐久性を発揮し、実装プロセスや使用中の破損を防ぎます。

精密位置決め接着剤

微細なチップでも高精度な位置決めを可能にし、均一な接着層を形成することで、接続安定性を確保します。