半導体・センサ・パッケージングに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

バリ・異物の発生抑制とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

パッケージング材料・部品 |

パッケージ解析/シミュレーションソフト |

めっき・エッチング |

設計・試作・製造受託 |

半導体組立装置 |

その他半導体・センサ・パッケージング |

トリム&フォームにおけるバリ・異物の発生抑制とは?

各社��の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

半導体製造業界では、品質向上が重要です。リンガーフラッシュは、水溶性切削油を使用している工作機械やタンクに付着した汚れや臭いに効果が得られるフラッシング用添加剤です。水溶性切削油の全交換前に添加して循環させながら工作機械内部とタンク・配管内の汚れを洗浄します。添加後も機械設備を止めずに加工を継続できて手軽です。それにより、切削油交換時のフラッシング作業の清掃の手間と時間を削減。タンク清掃の水洗い時間を減らせるので、廃液量を削減します。しかも化学物質のリスクアセスメントの観点では、GHS分類基準に該当しません。交換後の水溶性切削油を長寿命化させ、生産性の向上につながります。

【このような現場におすすめ】

・水溶性切削油交換時のフラッシング作業をもっと時短で手軽にしたい。

・化学物質のリスクアセスメントの観点から、GHS分類基準に該当しないフラッシング剤を探していた。

・人手不足、働��き方改革の現場に。

【活用シーン】

・工作機械の水溶性切削油交換時

・工作機械の定期メンテナンス時

【導入の効果】

・切削油の寿命延長

・清掃時の手間と作業時間と廃液を削減

『ismart 91G』は、多品種に対応可能な捺印リード加工機です。

マガジンにセットされたタイバカット済みリードフレームを順次取り出し、

レーザ捺印及びセクションバーカット、リード成形等のリード加工を行い、

個片にカット後、画像検査を行いトレイ収納までを自動で行います。

装置寸法は、W2,645×D1,200×H1,908、重量は、2,020kgです。

【特長】

■多品種対応(最大ワーク:90×250mm)

■3tonプレス仕様:40spm

■母型+子型構成による品種切替一発段取り化

■500万画素による全数外観検査

■RFIDタグによる金型ID認識

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

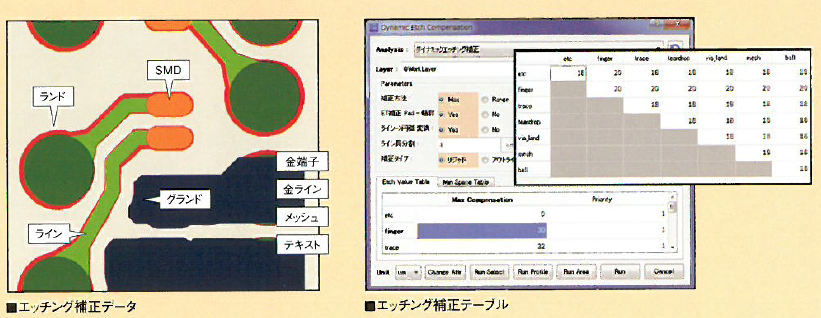

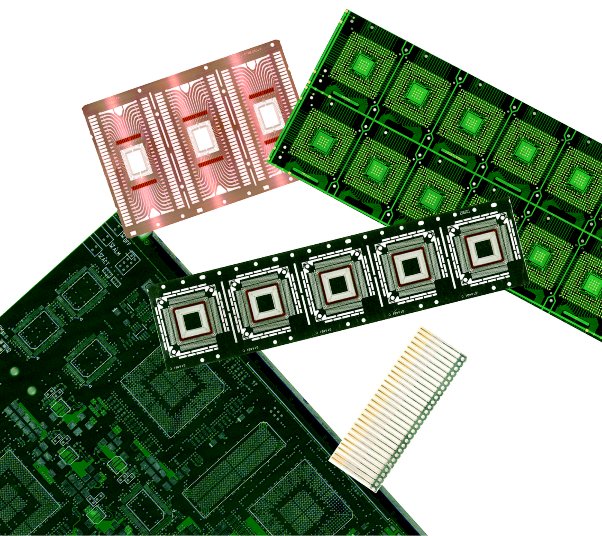

ダイナトロンの『DynaFLEX II』は、きめ細やかな値設定により、全自動で

スムーズなパターン補正を可能とするエッチング補正のソフトウェアです。

データにラインやランド、金めっき端子等の属性を指定し、最小間隙値を

守りながら属性ごとに設定したエッチング補正を全自動で行い、

スムーズな補正データを生成します。

形状保持補正やマイナス補正、フィンガー補正などが可能で、

エッチング補正処理を行ったデータのチェック機能も搭載しています。

【機能】

■インテリジェント・エッチング補正

■形状保持補正

■マイナス補正

■フィンガー補正

■修正データ検証機能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

サンハヤト社が取扱う、エッチング液のご紹介です

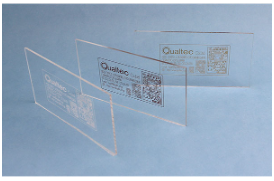

微細加工を行い、難めっき素材へのめっき密着を実現した事例を

ご紹介いたします。

特殊材料にめっきでパターン形成することにより、高周波領域で用いられる

さまざまな基材を用いて、アンテナ/フィルタ/機構部材などを

提供することが可能になります。

ガラスやアクリルなどの基材をレーザ粗化、無電解銅めっきより

パターン形成。基材にレーザ加工を行った部分に入り込み、密着を

実現しました。

【基材】

■ガラス

■アクリル

■PTFE

■PET

■液晶ポリマー

■ポリイミド 等

※詳しくは関連リンクをご覧いただくか、お気軽にお問い合わせ下さい。

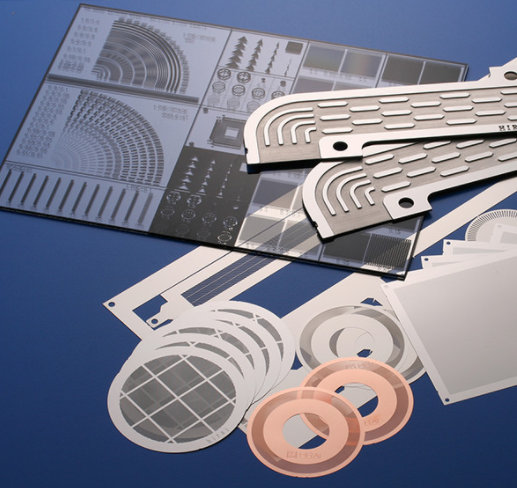

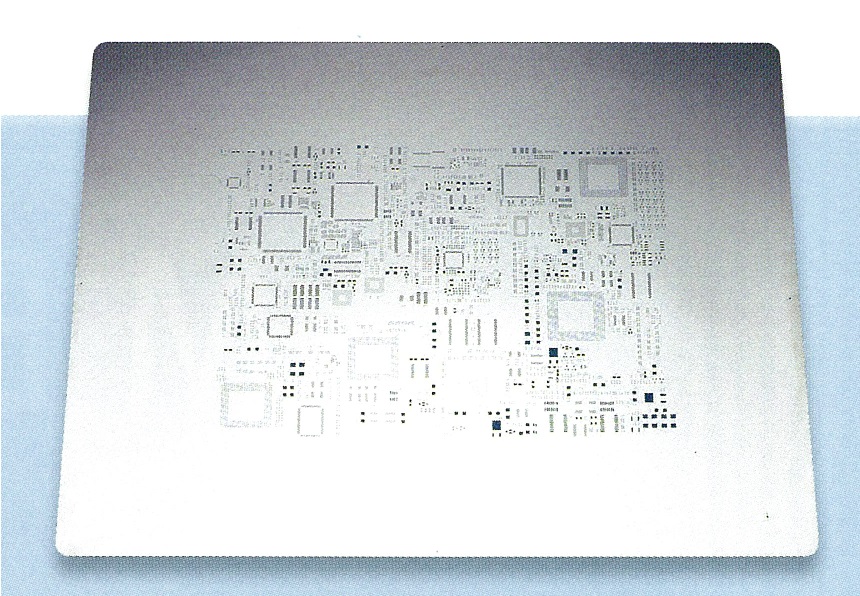

『エッチング加工』は、マスキングによる防食処理を施した上で、

腐食液によって不要部分を除去するものです。

プレス打ち抜き加工では不可能だった超精密な要求にも対応できる、

極小極薄・複雑形状の製品に好適な加工法。

また「フォトエッチング加工」は、エッチング加工技術に 精密な写真技術・

精密画像技術を組み合わせた精密加工技術です。

精密写真と腐食加工の応用により、エレクトロニクス製品などにおける

極小部品・極薄製品、複雑な部品などに高い加工精度を発揮します。

【加工工程(抜粋)】

■パターン描写

■前処理(整面・脱脂)

■レジスト

■露光

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

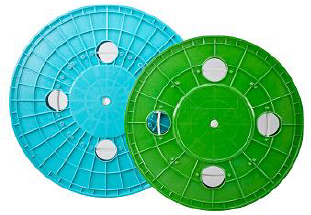

『φ900・φ750 FRP巻取りリール』は、発生する埃・割れ等、様々な

不具合の解消を目的にユーザー様との共同開発により製品化された

リールです。

当社製品はガラス繊維強化樹脂(FRP)のため、耐久性(耐衝撃性、

耐クラック性、耐熱性)に優れております。

又、特筆すべきは耐薬品性で、ほとんどのメッキ液に侵されません。

【特長】

■ガラス繊維強化樹脂のため、耐衝撃性、耐クラック性、耐熱性に

優れている

■耐薬品性に優れ、ほとんどのメッキ液にも侵されない

■着色が自由なため、在庫の識別管理が容易

(指定色の場合は最小ロットに制限あり)

■金属製に比べ軽量化

■ボードリールの様に埃が出ない為、リードフレームプレス加工時の

不良が低減

■別料金により社名又はロゴマーク入れ可能

■巻取り巾は特注にてご相談、受け賜り可能

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

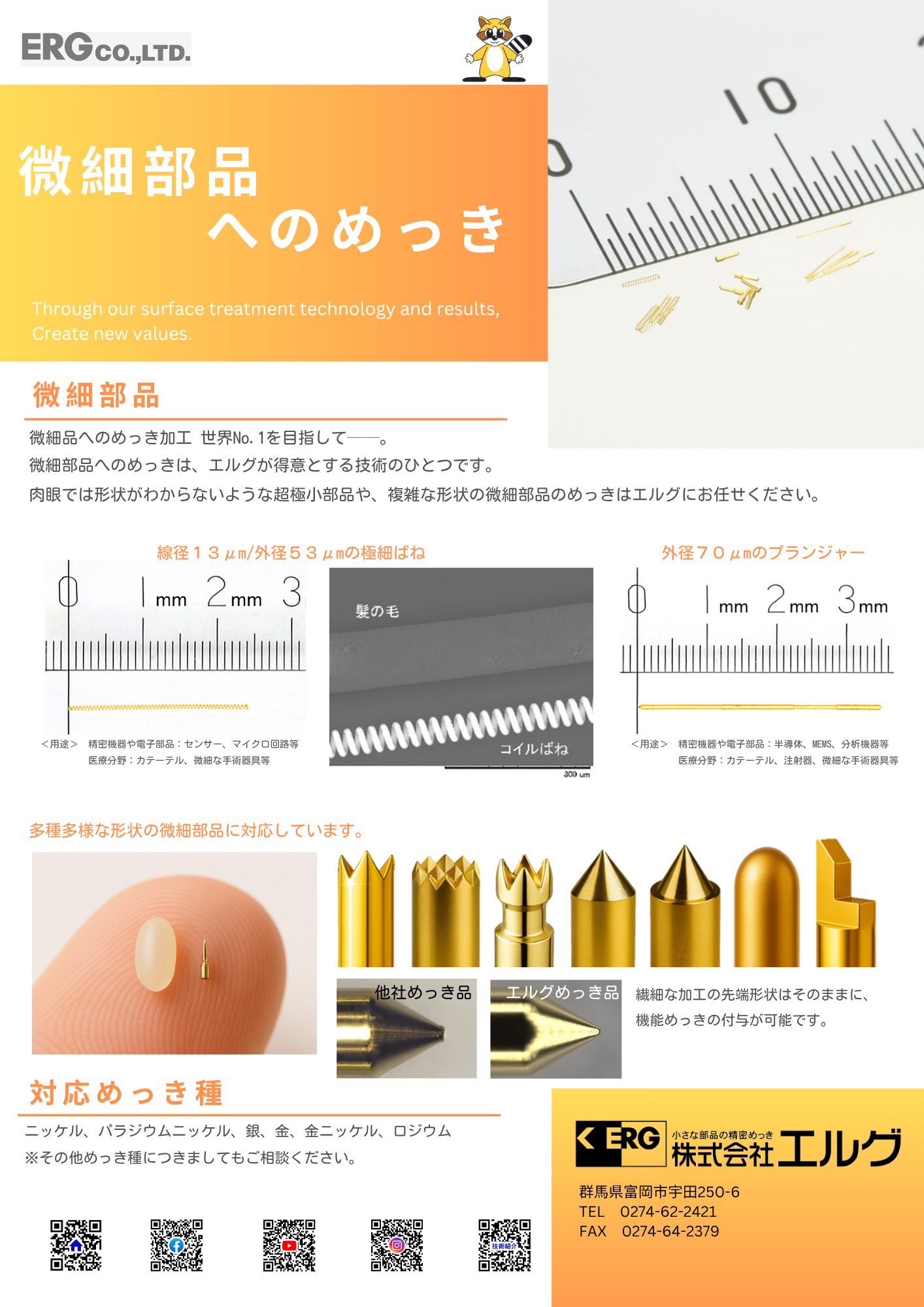

株式会社エルグは、様々な素材を取り扱い、表面処理の技術と成果を通して

より小さな部品への精密めっきを得意としています。

外径70μm製品へのNi-Auめっきをはじめ、線径13μmのばねへのNi-Au

めっきなど微細(極細)へのめっきが可能です。

また、深さ÷口径=5~7倍の袋穴製品でも、網付けをはじめとした

独自の製造技術で無めっきを回避しています。

【特長】

■よい小さな部品の精密めっきが得意

■袋穴の製品でも、アスペクト比が1:10程度までめっきが可能

■網付けをはじめとした独自の製造技術で無めっきを回避

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社で行っている、エッチングの工程についてご紹介いたします。

最初に、お客様からいただいた図面やデータをもとにCADにて

パターンフィルムを作成。油分や被膜などの除去、レジストラミネートなどを実施。

製品には非常に高い精度が要望されます。寸法検査、外観検査など

万全の品質管理を実施し、製品として問題のないものをお客様のもとへ

お届けいたします。

【工程内容(一部))】

1.パターンフォルム作成

2.前処理工程

3.レジストラミネート

4.露光

5.現像

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

薄板型研磨機はセラミックバフ、不織布、BRISTLE BRUSHが使用できます。

回路、印刷、鍍金前処理とBuil-up工法のHole plugging除去、Resin除去、

Deburring、鍍銅後表面処理に多く使っています。

(厚さ60μm使用中, 40μmテスト中)

各種サンプル及び量産工程に最適の装置です。

また、高多層研磨機をはじめ薄板研磨機やSUS板研磨機なども

ご用意しています。

【使用工程(実績)】

■D/F Pretreatment

■DEBURRING

詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

SUS301、SUS304 いずれの鋼種も生産可能。

厚さ 20ミクロン~ 、 最大幅 620mm

製品幅でのテンションアニール処理

サンプル用出荷対応いたします。

『ハニレジストEシリーズ』は、当社が世界に先駆けて開発したアルミ建材用電着塗装技術(電着樹脂合成技術、電着液管理技術、電着プロセス技術)を基本として開発した微細加工用ネガ型フォトレジスト電着処理剤です。

他の電着液より密着性が優れているため、従来の不可能であった、めっき用マスク、エッチング用として好適です。

【特長】

■3次元構造物への付き回り性

■優れた密着性

■高解像度

■ピンホールレス

■耐薬品性

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

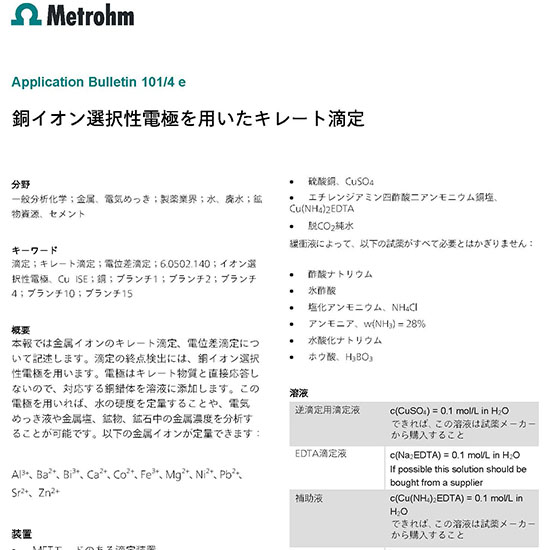

金属イオンのキレート滴定、電位差滴定について解説しています。滴定の終点検出には、銅イオン選択性電極を用います。電極はキレート物質と直接応答し

ないので、対応する銅錯体を溶液に添加します。この電極を用いれば、水の硬度を定量することや、電気めっき液や金属塩、鉱物、鉱石中の金属濃度を分析することが可能です

お探しの製品は見つかりませんでした。

1 / 1

トリム&フォームにおけるバリ・異物の発生抑制

トリム&フォームにおけるバリ・異物の発生抑制とは?

半導体・センサ・パッケージング業界におけるトリム&フォーム工程では、リードフレームや基板の不要部分を切断・成形します。この際に発生するバリ(切断端面の突起)や異物は、製品の電気的特性や信頼性に悪影響を与えるため、その発生を抑制し、クリーンな製造環境を維持することが極めて重要です。

課題

切断刃の摩耗によるバリ発生

長期間の使用や硬質な材料の切断により、切断刃が摩耗し、バリが発生しやすくなります。これにより、後工程での不良や歩留まり低下の原因となります。

切断条件の不最適化

材料の特性や刃の状態に対して切断速度、圧力、角度などの条件が最適化されていない場合、バリや微細な異物の発生を助長します。

異物混入経路の特定困難

製造ライン上の微細な粉塵、摩耗粉、またはオペレーターの手指など、様々な経路からの異物混入が考えられ、その発生源の特定と除去が難しい場合があります。

清掃・メンテナンス不足

定期的な切断刃の交換や、装置周辺の清掃・メンテナンスが不十分な場合、蓄積したバリや異物が製品に付着し、不良を引き起こします。

対策

高精度・長寿命切断刃の採用

耐摩耗性に優れた材質や特殊コーティングが施された切断刃を使用することで、摩耗を抑制し、バリの発生を低減します。

最適化された切断プロセスの確立

材料物性、刃の状態、装置能力を考慮した切断速度、圧力、角度などのパラメータを精密に調整し、クリーンな切断を実現します。

クリーンルーム環境の徹底管理

製造エリアの清浄度を維持し、異物発生源となりうる要素(粉塵、静電気など)を排除するための対策を講じます。

自動清掃・点検システムの導入

装置に自動清掃機能や、刃の状態をリアルタイムで監視する機能を搭載し、常に最適な状態を維持します。

対策に役立つ製品例

超硬合金製精密切断刃

高い硬度と耐摩耗性を持ち、微細なバリの発生を極限まで抑えながら、長期間安定した切断性能を発揮します。

自動刃物交換システム

摩耗した刃物を自動で交換し、常に新品同様の切れ味を維持することで、切断品質のばらつきを防ぎます。

静電気除去装置付き集塵システム

切断時に発生する微細な粉塵を効果的に吸引・除去し、静電気による異物付着も防止します。

切断条件最適化ソフトウェア

材料や刃物のデータに基づき、最適な切断パラメータを自�動計算・提案し、バリ発生を最小限に抑える切断条件を設定します。