半導体・センサ・パッケージングに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

超薄型ウェーハのハンドリングとは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

パッケージング材料・部品 |

パッケージ解析/シミュレーションソフト |

めっき・エッチング |

設計・試作・製造受託 |

半導体組立装置 |

その他半導体・センサ・パッケージング |

ウェーハのダイシングにおける超薄型ウェーハのハンドリングとは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

半導体製造業界では、ウエハの高速搬送における高い精度と信頼性が求められます。製造プロセスにおける搬送の遅延や不正確さは、生産効率の低下や不良品の増加につながる可能性があります。HIWINウエハ搬送ロボット【Eシリーズ】は、これらの課題に対し、高精度かつ高速な搬送性能を提供することで、生産性の向上に貢献します。

【活用シーン】

・クリーンルーム内でのウエハ搬送

・製造装置へのウエハ供給

・検査工程へのウエハ搬送

【導入の効果】

・搬送時間の短縮による生産性向上

・高精度な位置決めによる歩留まり向上

・部品点数削減によるメンテナンス工数軽減

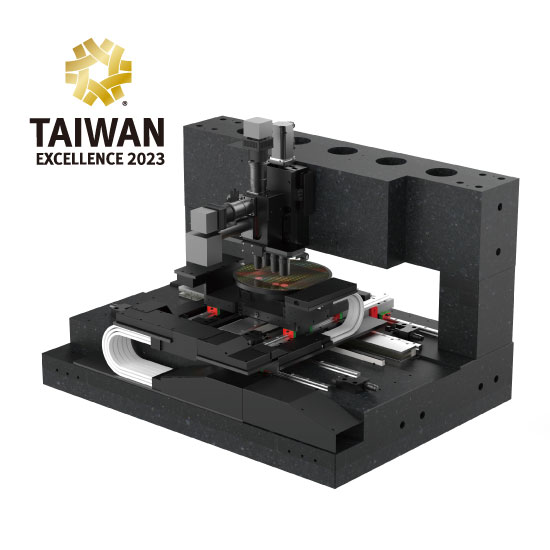

半導体・センサ・パッケージング工程では、微細化・高集積化の進展により、位置決め精度と動作の安定性が製品品質を大きく左右します。特に、チップ実装やワイヤボンディング、検査・アライメント工程においては、わずかな位置ズレや振動が不良や歩留まり低下の原因となります。当社のナノ精度位置決めステージは、高剛性構造と安定した直線動作により、微細工程に求められる高精度な位置決めを実現します。コンパクト設計で装置への組み込み性にも優れ、繰り返し精度が求められる半導体・センサ製造工程において、安定した生産と品質向上に貢献します。

【活用シーン】

・半導体チップの位置決め・アライメント工程

・センサ実装・パッケージング工程

・ワイヤボンディング・ダイボンディング装置

・微小部品の搬送・供給ステージ

・半導体・電子部品の検査・調整工程

【導入の効果】

・微細実装・検査工程における位置ズレの低減

・繰り返し動作の安定化による歩留まり向上

・装置調整時間の短縮による生産効率向上

・コンパクト化による装置設計自由度の向上

・長時間稼働でも安定した品質再現性の確保

半導体・センサ・パッケージング分野では、微細化・高集積化の進展により、装置に求められる位置決め精度と動作の安定性は年々厳しさを増しています。特に、ダイボンディングやワイヤーボンディング、検査・測定工程においては、わずかな位置ズレや振動が、接合不良や検査誤判定の原因となり、歩留まり低下につながります。こうした工程では、高精度で再現性の高い直線動作を安定して行える駆動機構が不可欠です。HIWINの単軸リニアモーターステージは、滑らかな直線動作と高い位置決め再現性を兼ね備え、半導体・センサ製造工程における装置性能の安定化と品質向上に貢献します。

【活用シーン】

・ダイボンディング工程でのチップ位置決め

・ワイヤーボンディング前後の高精度アライメント

・センサ素子・MEMSデバイスの位置決め・検査

・パッケージ外観検査・寸法測定装置

【導入の効果】

・微細工程での位置ズレ・ばらつき低減

��・繰返し精度の安定による歩留まり向上

・高速かつ安定した動作によるタクトタイム短縮

・装置の安定稼働による再調整・手直し工数の削減

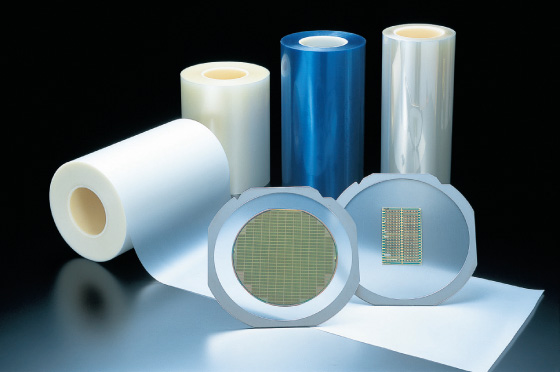

『エレグリップテープ(ダイシングテープ)』は、半導体・電子部品・

光学部品製造におけるダイシング工程においてワークを固定する時に使用され、

チップの多様化、高品質化に伴い、高い技術が求められるテープです。

また、シリコンやガリ砒素などの半導体(化合物半導体)や

封止パッケージ基板、セラミックス、ガラス、水晶など、

多種多様なワークに、幅広い用途で使用されています。

【特長】

■経時安定性に優れる(Tシリーズ)

■優れた粘着性(追従性)

■EMC(エポキシモールドコンパウンド)などの難接着ワークにも対応

■エキスパンド性に優れ、ピックアップが容易

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

【低速域で“そのまま使える”高トルク】

減速機を使わない、または低減速比で使うためには、モータ単体に高いトルク性能が求められます。

μDDモータは構造設計を最適化することで、同サイズの従来モータ比 約5倍のトルクを実現。

低速・高トルクをダイレクトに使えることが最大の特長です。

【負荷を直接受け止める、高剛性DD構造】

ダイレクトドライブでは、負荷はそのままモータ軸に伝わります。

μDDモータはアンギュラベアリングを標準採用し、高精度な回転性能と高い耐荷重性能を両立。

減速機を使わずに成立するDD構造を、モータ単体で実現しています。

【精密位置決めと安全性を両立する一体設計】

高分解能エンコーダをモータと一体で設計・搭載。

微小角度での安定した位置決めや、応答性の高い制御が可能です。

また、高バックドライバビリティを活かした電流監視によるセーフティアラーム機能により、

過負荷時のモ��ータ焼損リスクを低減します。

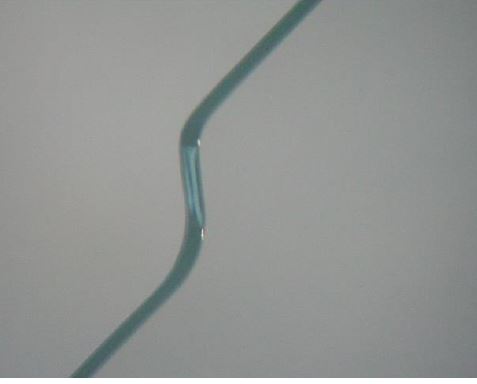

当社では、耐HF性能を持つ液体レジストを有する為

ガラスを酸で溶かして、様々な形状に加工可能な

ガラス基板のケミカルエッチング加工を行っております。

仕上り面は滑らかで機械加工で発生する「マイクロクラック」等の

欠陥は発生し難く、高い強度が得られます。

【特長】

■ガラスに対してダメージが少ない

■狭いエリア及び薄いガラスの加工が可能

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせください。

『静電チャックサポーター』は、極薄ワークを吸着保持して補強する

静電チャックキャリアです。

接着剤を使用せず、電界制御のみで、薄型ウェハーの補強・固定が可能。

コードレスの為、固定した状態で、さまざまなプロセスへの投入が可能で、

厚みが薄く、ウェハー吸着保持した状態でキャリアに挿入できます。

【特長】

■極薄ワークを吸着保持して補強

■薄型ウェハーの補強・固定が可能

■さまざまなプロセスへの投入ができる

■厚みが薄く、ウェハー吸着保持した状態でキャリアに挿入可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

D&X株式会社では、『ダイシングテープ』を取り扱っています。

紫外線照射により粘着力が低下することで、ダイボンディング時の

ピックアップ性を高めるテープ剥離が行えるUV型のダイシング

工程用テープをご用意。

ご要望に応じた仕様変更、新タイプの開発も致しております。

少量からの試作にも対応しており、お問い合わせにてお引き合いください。

【特長】

■伸びが均一で、高エキスパンド性

■チッピングの低減

■保持力の強い粘着力

■ヒゲ発生の抑制

■高耐熱性

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

D&X株式会社では、『バックグラインドテープ』を取り扱っています。

紫外線照射により粘着力が低下することで、ウェハにストレスを

与えずにテープ剥離が行えるUV型、および微粘着剥離のNon-UV型の

2種類のバックグラインド工程用保護テープをご用意。

ご要望に応じた仕様変更、新タイプの開発も致しております。

少量からの試作にも対応しており、お問い合わせにてお引き合いください。

【特長】

■浸水を防ぐ高い密着性

■糊残りがなく、被着体の汚染を防ぐ

■研削加工に対する高平坦度性

■凹凸に追従

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

テープ剥がし機は、ウエハー上に貼られた保護フィルムを剥離する装置です。カセットで供給されたウエハーをアライナーで位置決めし、テープ剥離後同一カセットに排出します。

■薄厚ワーク対応■

独自の剥離機構と全面吸着テーブルの採用によりウエハへのストレスを最小限に抑え、薄ウエハにも対応可能。

■リトライ機能■

離動作後、センサーにより剥離確認を行います。NGの場合再び剥離動作に入り、剥がし残しを防ぎます。(回数設定可)

■アライメント機能■

剥離前にアライメントテーブルにて、オリフラ・ノッチの角度位置合せとセンタリングを行い、位置ズレによる剥離不良を防ぎます。

■タクト調整機能■

テープ剥離速度、搬送速度等をタッチパネルにて設定可能。ワークにあわせた調整が可能です。

■テープ空検知■

剥離用テープの残量をセンサで検知。残量が5m(設定変更可)になるとアラームで通知。無駄な装置停止をなくします。

■静電気対策■

イオナイザー(静電気除��去器)を標準装備。

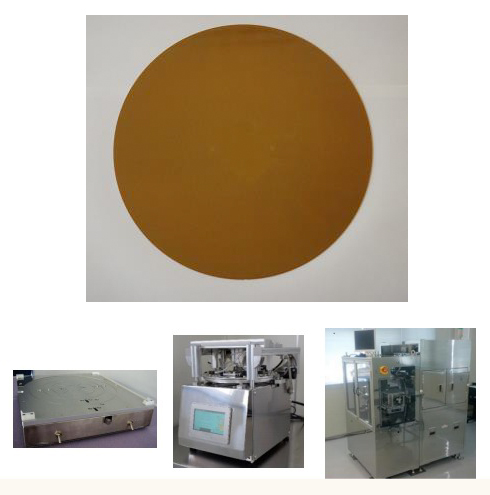

当社は、超薄化のための『ウエハサポートサービス』を展開しており、

研磨・研削・洗浄の一貫加工とMEMS加工を強みとしております。

薄化したウエハはサポートした状態で、お客様のプロセスに流すことが可能。

また、ダイシングテープにウエハを貼った状態で出荷します。

【熱&薬品耐性】

■耐熱:220℃×2H×3回

■耐薬品

・酸:塩酸過水 3H

・アルカリ:2.38% 3H

※詳しくはPDFをダウンロードして頂くか、お問い合わせください。

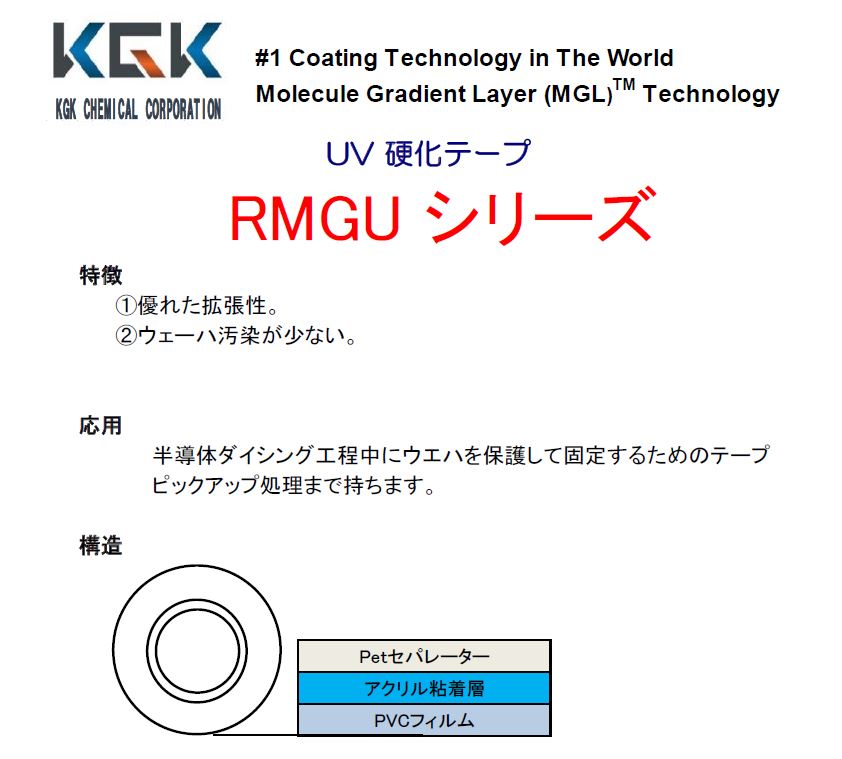

1.優れた拡張性。

2.ウェハハ汚染が少ない。

マニュアルテープ剥がし機は、ウエハ及び基板に貼りつけられたBG(バックグラインド)テープなどの保護テープを手動で剥がすマニュアルタイプのテープ剥がし機です。

お探しの製品は見つかりませんでした。

1 / 1

ウェーハのダイシングにおける超薄型ウェーハのハンドリング

ウェーハのダイシングにおける超薄型ウェーハのハンドリングとは?

半導体・センサ・パッケージング業界において、微細化・高集積化が進む中で、より薄く、より脆いウェーハをダイシング(切断)し、個々のチップとして取り扱う技術です。特に、近年需要が高まる薄型デバイスや高密度実装基板の製造に不可欠なプロセスです。

課題

超薄型ウェーハの破損リスク

厚さが数十マイクロメートル以下の超薄型ウェーハは、わずかな衝撃や圧力でも容易に割れたり欠けたりするリスクが非常に高い。

ダイシング時の位置ずれ・歪み

薄く柔軟なウェーハは、ダイシング時の切削力や搬送時の振動により、位置ずれや歪みが発生しやすく、歩留まり低下の原因となる。

チップ分離後のハンドリング困難性

ダイシング後、個々のチップが非常に薄く、かつ小さくなるため、吸着やピックアップが難しく、破損や汚染のリスクが増大する。

異物混入・汚染対策の複雑化

微細なチップを扱うため、製造環境の清浄度維持がより重要になり、異物混入や表面汚染を防ぐための対策が複雑化する。

対策

低ダメージダイシング技術の導入

レーザーやウォータージェットなど、ウェーハへの物理的負荷を最小限に抑えるダイシング手法を採用し、破損リスクを低減する。

高精度搬送・固定システムの活用

静電チャックや特殊粘着シートなど、ウェーハを優しく、かつ確実に固定・搬送できるシステムを導入し、位置ずれや歪みを抑制する。

微細チップ専用ハンドリングツールの開発

超薄型チップに対応した、非接触または低接触型の吸着ノズルやグリッパーなどの専用ツールを使用し、安全なピックアップを実現する。

クリーン環境の徹底と自動化

高度なクリーンルーム管理と、人の手を介さない自動搬送・検査システムを導入し、異物混入や汚染のリスクを最小限に抑える。

対策に役立つ製品例

低負荷切断装置

レーザーや超音波などの非接触・低接触方式でウェーハを切断し、破損や歪みを最小限に抑えることで、超薄型ウェーハのダイシングを可能にする。

静電チャックシステム

静電気の力でウェーハを吸着・固定するため、物理的な圧力をかけずにウェーハを保持でき、薄く脆いウェーハのハンドリング時の破損を防ぐ。

精密吸着ノズル

微細なチップに合わせた形状と、適切な吸引力を持つノズルにより、チップを傷つけずに正確にピックアップし、分離後のハンドリングを容易にする。

自動搬送・検査ロボット

クリーンルーム内でウェーハやチップを自動で搬送・検査することで、人の介入による汚染リスクを排除し、一貫した品質管理を実現する。