半導体・センサ・パッケージングに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

カーフ幅の微細化とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

パッケージング材料・部品 |

パッケージ解析/シミュレーションソフト |

めっき・エッチング |

設計・試作・製造受託 |

半導体組立装置 |

その他半導体・センサ・パッケージング |

ウェーハのダイシングにおけるカーフ幅の微細化とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

プログラムは最大99ステップ×50パターン保存可能。

用途に応じ他機種のご用意やカスタマイズもご相談の上行なっています。

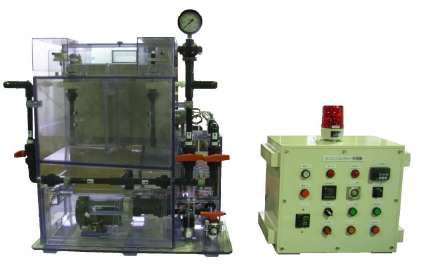

『ICPメタルエッチング装置』は、先端薄膜プロセスに対応した

金属膜対応の高密度プラズマエッチング装置です。

半導体、MEMSなどの汎用デバイスだけでなく露光用マスクや金属基板の

表面処理などの特殊プロセスにも積極対応いたします。

独自のチャンバ内構造により抵パーティクルのメタルエッチング

(nmレベル)を実現しており、高い歩留りと稼働率が特長です。

【特長】

■nmレベルのメタル膜の精密エッチング

■独自機構による抵パーティクルプロセス

■メタル膜、化合物半導体基板など幅広い用途へのプロセス対応

■ナノインプリントモールド用「SERIO」の基本構成を生かした

高いハードの信頼性

■ウェハだけでなく特殊材質、形状基板への積極対応

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

5kWのショートアークUVランプを搭載

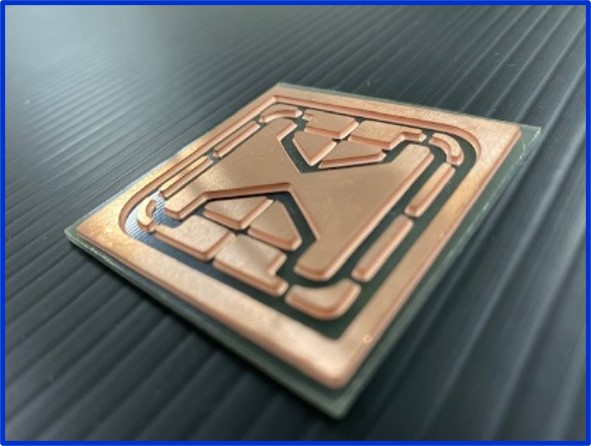

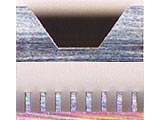

銅(Cu)材の厚1.0mmに、ガラエポ樹脂を貼り合わせた材料を、

片面よりエッチング加工を行っております。

平井精密工業では、銅厚2.0mmまでの加工対応の実績が有ります。

材質は、銅(Cu)材が主流ですが、アルミニウム(AL)も可能。

絶縁層は、ガラエポ樹脂以外、セラミック(窒化アルミニウム基板、

窒化ケイ素基板等)、ポリイミド、PETフィルムの実績が有ります。

お客様より材料をご支給頂き、エッチング加工を対応させて頂く事が多いです。

【エッチング加工について】

■印刷レジストに加え、フォトエッチングプロセスを用いた工夫を行っている

■仕上がりがより微細に、そしてより直線性を向上させる事が可能

■断面のテーパ部の寸法について、板厚の半分以下に抑える事が可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

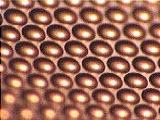

フォトファブリケーションを中心的技術として、

マイクロエレクトロニクス製品や光学製品をはじめとする様々な分野での

試作・開発に貢献するフォトプレシジョン社

『電解メッキ』のご案内です。

イオン化した金属を含む水溶液に基板を入れ、液中に電気を流して

基板の表面に金属を析出させる加工

■□■特徴■□■

■6インチウエハー対応のメッキシステムを導入

■蒸着による成膜は通常は1μm以下だが、メッキでは数μmの膜を形成する

ことができる

■立体形状の物への加工に適している

■金属膜としては、膜の厚みが要求される回路形成やリフトオフの犠牲膜として

使用、パターンの一部を隆起させることで微細バンプの形成も可能

■その他機能や詳細については、カタログダウンロード

もしくはお問い合わせ下さい。

ウェハーレベルCSPや精密電子部品をはじめとするあらゆる分野でのウエットエッチング剤です。各種機能を有したエッチング剤、ソフトエッチング剤、ハーフエッチング剤なども取りそろえています。銅再配線工程や素子電極形成等に各種金属膜のエッチング液を提供しています。詳しくはカタログをダウンロード、もしくはお問い合わせください。

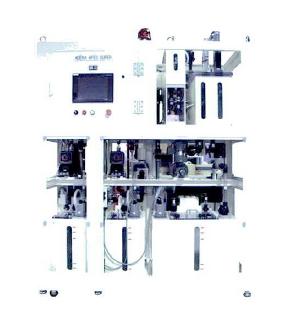

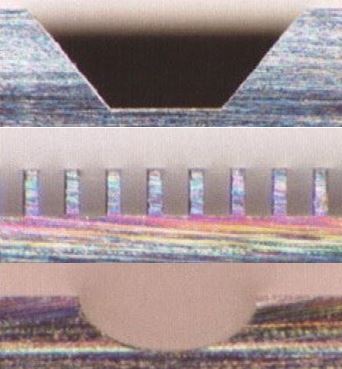

回路形成材料「アデカエイフェススーパーシステム」は、専用エッチング液「アデカケルミカTFE-3000シリーズ」により、サブトラクティブ法による微細配線を実現します。ピッチ25μm以下COFにおいて、高エッチファクターの回路形成を可能にします。自動管理装置「アデカエイフェススーパー装置」による液管理により、安定したファインエッチングを提供します。詳しくはカタログをダウンロード、もしくはお問い合わせください。

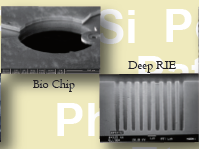

シンコーの薄膜微細加工『MEMS技術』についてご紹介いたします。

SiO2薄膜(厚さ0.5~5.0µm)を矩形形状に加工。形状設計のご協力を

させていただきます。

線幅値や形状アスペクト比について、お問い合わせ下さい。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社では、金属膜加工用のレジスト、永久膜のレジスト、めっき用のレジスト等用途に合わせてレジストを選定し、ご希望の寸法(膜厚・線幅)での加工させていただきます。

材料は、弊社でご用意したものから、お客様の開発材もパターニングすることが可能です。

株式会社フジ機工の取り扱う、パターン形成用のエッチング装置を

ご紹介します。

バキュームエッチング技術により高精細なパターン処理を実現し、

ほぼ面内バラツキ無く仕上がります。

また、微細な半導体パッケージ基板から厚銅基板まで対応できます。

【特長】

■枚葉基板からRoll to Rollによるフレキシブル基板まで対応

■微細な半導体パッケージ基板から厚銅基板まで対応

■バキュームエッチング技術により高精細なパターン処理を実現

■ほぼ面内バラツキ無く仕上がる

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『SPM-300シリーズ』は、微少流量での成膜に適した

成膜コーターです。

塗布材料の塗着効率が高く、従来スプレー方式と比較し

1/2に削減、スピン方式と比較すると1/30以下に削減可能です。

常圧環境で塗布成膜するため、真空環境の設備が不要で

高価な真空設備コストを大幅に削減します。

粒径の大きな固形物が混合されている材料が使用可能。

排気、廃液処理が従来システムに比べ最小システムで対応できます。

弱酸性、弱アルカリ性、各種有機溶剤の使用が可能です。

【特長】

■塗布材料の塗着効率が高い

■常圧環境で塗布成膜するため、真空環境の設備が不要

■粒径の大きな固形物が混合されている材料の使用可能

■排気、廃液処理が従来システムに比べ最小システムで対応可能

■弱酸性、弱アルカリ性、各種有機溶剤の使用可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

ADT社製『8020シリーズ』は、直径8インチまでの半導体ウエハを

高精度かつ低コストで切断できる全自動ダイシング装置です。

互いに向かい合うように配置されたツインスピンドルにより、

同時ダイシングが可能。加工の高効率化に貢献します。

メイン画面用・保守用の2つのタッチスクリーンを採用。

直感的に操作できるユーザーインターフェイスを備えています。

【特長】

■3"O.D.までのハブ/ハブレスブレードをサポート

■1.8kWまたは2.4kWの高出力スピンドル

■連続ズームを備えた優れたビジョンシステム

■高速自動アライメントと切断位置決めによりスループットを向上

※詳しくは資料をご覧ください。お問い合わせもお気軽にどうぞ。

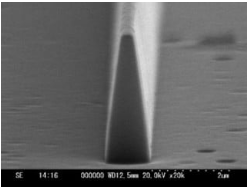

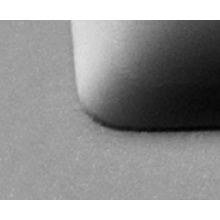

『シリコンエッチング』は、シリコン基板そのものを腐食させ、立体

構造を形成する加工技術です。

シリコンの腐食には、一定方向に進むもの(異方性)と、全方向に進む

もの(等方性)とがあります。

異方性エッチングを行う場合、基板には単結晶のシリコンを使用し、

エッチング液にはKOH水溶液などを用います。

単結晶のシリコンウエハは、結晶方向によって種類分けされていて、

これを選ぶことで、溝加工の種類を選択することができます。

また、エッチング液の種類によって、等方性エッチングもできます。

【特長】

■シリコン基板そのものを腐食させ、立体構造を形成

■結晶方向の種類を選ぶことで溝加工の種類を選択可能

■エッチング液の種類によって、等方性エッチングも可能

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

液晶ガラスやタッチパネルなどに用いられる枚葉基盤を処理する装置です

【特長】

■対応ワーク 100mm角~1000mm角まで対応可能(他のサイズ、形状は別途相談)

■揺動機構(水平揺動・スプレーノズル首振り)を付けることにより、処理効率を向上させます

■カセットtoカセット対応も可能

※詳しくはPDF(カタログ)をダウンロード頂くか、お気軽にお問い合わせください

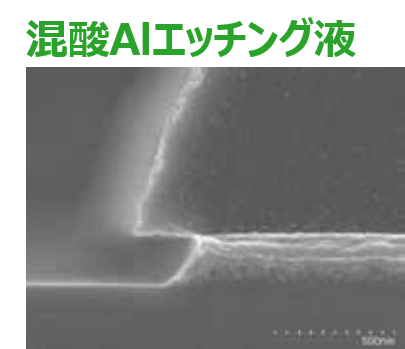

『混酸Alエッチング液』は、ガラスやSi 基板を侵すことなく、微細加工が可能なAl用エッチング液です。

Mo、Mo合金エッチング液としてもご使用いただけます。

【特徴】

■希釈、調合不要であり、そのまま使用可能

■ 毒劇物、危険物、PRTR 規制対象物質に非該当

■ ガラス、Si 基板等へのダメージがない

■ エッチング形状の面内均一性が良好

■ エッチング残渣がない

■ Al エッチングレート 約1,000Å/min.(30℃)

「割断」のプロセスについてご紹介いたします。

割断のきっかけとなるスクライブラインを形成した後、スクライブラインに

沿って亀裂進展させ個片にし、隣接する個片同士の接触防止のため

テープを拡張します。

ご用命の際は、当社へお気軽にお問い合わせください。

【プロセス】

1.スクライブ工程

2.ブレーク工程

3.エキスパンド

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

LCD 製造における配向膜形成工程のラビング装置をご紹介します。

近年盛り上がりを見せるe-sports 用のゲーミングモニターに特化した、

高速リフレッシュレート、高速応答速度を実現するLCD パネルの生産に

不可欠な装置として、再び脚光を浴びています。

【特長】

■LCD 製造における配向膜形成工程に使用

■e-sports 用のゲーミングモニターに特化

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

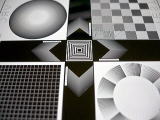

自社開発の回折光減小光学系、WECシステム採用

新潟精密株式会社のダイシング工程の技術をご紹介します。

ダイシング工程では、純水を使って基板、ウェハを切断する

湿式ダイシングと、純水を使わず基板を切断する乾式ダイシングに

対応可能です。

【対応ダイシング】

■湿式ダイシング(基板)

■湿式ダイシング(ウェハ)

■乾式ダイシング(基板)

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社は、『ウエットエッチングによる金属膜パターニング加工サービス』を

行っています。

金属膜多層配線をはじめ、クロム膜や薄いガラスの金属膜、SiO2膜などの

パターニングに対応。

ご用命の際はお問い合わせください。

【特長】

■金属膜多層配線のパターニング

・透明金属膜:ITO膜

・白色金属膜:AL合金膜(W/10μm)

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

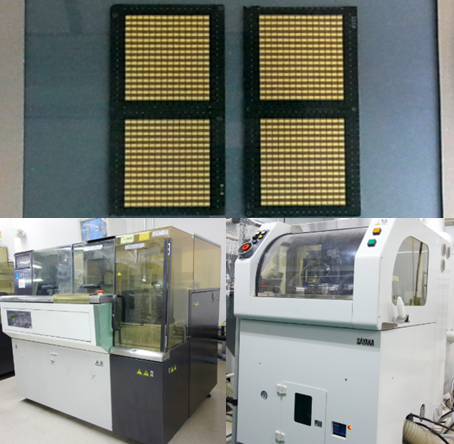

当社の『パターニング加工』では、8,12インチデバイスライン、MEMS

デバイスライン、6インチ以下デバイス試作ラインにて各プロセスの加工を

アシストする受託ファンドリーサービスを行っています。

半導体素子、MEMS構造、めっき、エッチング(Deep-RIE、Dry&Wet)用の

レジストパターニングの手法としてアライナー、ステッパー、EBでの

露光・現像が可能です。

また、ポジ型、ネガ型、ドライフィルム、薄膜、厚膜用各種レジストを

所有し、ポリイミドのパターニングも可能です。

【代表的な加工プロセス】

■スパッタ

■蒸着

■CVD

■CMP研磨

■Deep-RIE&ICP など

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい

『7900 Uno』は、オートマチック、単一スピンドルのダイシング装置です。

「model 7910」は、スピンドル2"、サイズ8"で構成されています。

使い易い、知覚的、GUIベースタッチスクリーンを採用。

設置面積が小さくコンパクトなうえ、維持が容易です。

切断面検査と品質分析や工程データ収集と統計分析などが行えるほか、

7900二重スピンドル装置との互換技術を有しています。

【特長】

■所有経費が低い

■設置面積が小さくコンパクト

■高信頼性・高精度

■ダイシング時間の最適化

■歩留り向上とコスト削減機能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『BEM-301』は、オゾンと気化したフッサンを使用してエッチングする装置です。

エッチング量をモニターしながらエッチングを行いますので、

高精度のエッチングが可能。

また、1枚目からでも正確なエッチングを行うことが可能です。

【仕様】

■エッチングレート:2μm/H以上

■平坦度:10%以内

■エッチング量(深さ)の精度:±5%以内

■ユーティリティ:O2、N2、HF、DIW、冷却水、AC-100V、AC-200V、酸排気、酸排水

■外形寸法:1,000W×1,300D×2,000H(mm)

■重量:約300Kg

※詳しくはPDFをダウンロードして頂くか、お問い合わせください。

『ミニミニエッチャー 縦型・左右スプレー』は、本体の材質に

PVCを使用し、酸やアルカリに耐性があるエッチング実験装置です。

左右の薬液噴射ノズルが首振り動作し、大型のエッチング装置

同様の結果が得られます。

温度の自動制御・スプレー時間制御タイマー付きのため、

多用途にご使用いただけます。

【特長】

■大型のエッチング装置同様の結果が得られる

■温度の自動制御・スプレー時間制御タイマー付き

■本体の材質にPVC(ポリ塩化ビニール)を使用

■酸やアルカリに耐性あり

■エッチング液・レジスト・剥離液などの実験や試験に使用可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

株式会社アイテスでは、ベアウェハやその加工にかかわるお客様の

さまざまな課題を解決するお手伝いをしています。

ますます多様化する半導体ニーズに、ウェハ、成膜加工、再生加工

など前工程の分野で、専門性と優れた対応力でお応えいたします。

また、シリコン、微細電鋳のMEMS試作加工受託を開始しました。

【サービス内容(一部)】

■ウェハ成膜加工

■ウェハパターニング加工

■ウェハ再生加工

■ベアウェハの販売

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

現像・エッチングのファイン化技術や高度な薄板搬送技術を駆使してお客様の付加価値向上に貢献します。

フォトファブリケーションを中心的技術として、

マイクロエレクトロニクス製品や光学製品をはじめとする様々な分野での

試作・開発に貢献するフォトプレシジョン社

『シリコンエッチング』のご案内です。

シリコン基板そのものを腐食させ、立体構造を形成する技術

■□■特徴■□■

■シリコンの結晶方向を利用して、溝壁面が平らな

溝加工ができる(異方性エッチング)。

V型の溝と、角型の溝を形成することができる。

■エッチング液の種類によって溝壁面にRがつく、

等方性エッチングも可能。

■□■加工種類■□■

■V溝加工

・基板表面が<100>のシリコン材を用いると

V型の溝を形成する

・斜面の角度は常に同じ(54.7°)

■角溝加工

・基板表面が<110>のシリコン材を用いると、

角型の溝が形成させる

・結晶構造により、溝の向きは側面に対し54.7°に傾く

■等方性

・全方向に等しくエッチングが進む

■その他�詳細については、カタログダウンロードもしくはお問い合わせ下さい。

本製品の特長は以下のとおりです。

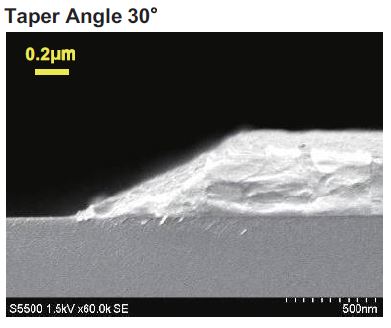

・ 所望のテーパー形状(テーパー角)を形成します。

・ Al、Al合金膜を良好にエッチングします。

・ エッチング速度とエッチング形状の面内均一性が良好です。

キーワード:ウェットエッチング、アルミニウム

『ミニミニエッチャー』は、小型基板の製作および薬液の実験・開発に適した

装置です。

左右の薬液噴射ノズルが首振り動作する「縦型・左右スプレー」をはじめ、

「横型・上下スプレー」や「水平揺動型・上下スプレー」などをラインアップ。

少量の薬液でのエッチングが可能で、数枚単位の基板製作に対応出来、

また、薬液の交換も容易で、省スペースにて設計されています。

【特長】

■小型基板の製作および薬液の実験・開発に好適

■少量の薬液でのエッチングが可能

■数枚単位の基板製作に対応

■薬液の交換も容易

■省スペース設計

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

ホットプレートの性能は、フォトリソグラフィープロセスの精度を決める重要なファクターです。

特に、膜厚・線幅・膜質の高い均一性が要求される先端プロセスや、

温度依存性の高い材料でのプロセス開発においては、

ホットプレートの性能が、プロセスパフォーマンスを見極める大きな要因となります。

タイマー制御のピンアップ機構により、正確な時間管理を実現。

ウェーハ間の均一な熱処理を可能にしました。

標準250℃モデルに加え、高温350℃モデルもご用意。

また、処理前後に均一な冷却が必要な場合は、卓上クールプレートも

ご利用いただけます。

【特長】

■高精度な面内温度均一性。

■タイマー制御により、ウェーハ間差を低減。

■3~8インチに対応。

■プロキシミティーボールにより、均一なギャップを確保。

■高温350℃モデルには、火傷防止カバーを装備。

■空冷・水冷の卓上クールプ��レートもご利用可能。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

成膜した薄膜をエッチング加工・リフトオフ・マスク加工・精密スクリーン印刷法等の手法を用いて 複雑かつ微細なパターンの製作を致します。

ガラス・金属・セラミック・シリコン・樹脂(ペットフィルム、アクリル、ポリミド)など多品種の基板に対応可能です。

『MS-3030LWE』は、局所的な液相エッチング領域を速度制御走査する

ことにより任意な形状創成を行うことができる数値制御ローカルウェット

エッチング装置です。

非接触な化学的無歪加工法なので、振動などの外乱に対して鈍感。

加工量は、エッチャントの滞在時間及と温度によってナノメータオーダーの

加工精度で正確に制御でき、任意形状を創成できます。

【特長】

■非接触加工

■化学的無歪加工

■ナノメータオーダーの加工精度

■5軸NC制御により任意形状創成

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

現像・エッチングのファイン化技術や高度な薄板搬送技術を駆使してお客様の付加価値向上に貢献します。

丸山工業所の『エッチング技術』についてご紹介します。

当社では、2003年のエッチング研究以来、高い技術で先進情報機器産業の

需要に応えるさまざまなガラスパネルを提案しています。

また、加工設備は従来のラインの発想を取り払い、オリジナルの産業用

ロボットを導入。ロボットのアーム動作で製品を各槽に浸漬させることで

処理工程の自動化、効率化が可能となっています。

【技術概要】

■FPDエッチング

■掘込み加工技術

■カバーガラス加工技術

■AG(アンチグレア)加工技術

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

『エレクトロフォーミング』とは、電解めっきによりNiめっき層を析出させて、金属製品を高精度成形する技術です。

フォトレジストに被さるように製品を析出させる「オーバーハングタイプ」、

厚み方向が直線的な形状の「ストレートタイプ」、複数の層から構成される

「積層タイプ」の3種類の断面形状から選択可能。

エッチングでは困難なミクロンレベルの超微細加工が可能で、電子部品、

精密機器部品、自動車部品、半導体分野へ広く応用されています。

【特長】

■エッチングでは困難なミクロンレベルの超微細加工が可能

■金型不要でイニシャル費を削減、3次元断面形状の成型が可能

■電子部品、精密機器部品、自動車部品、半導体分野へ広く応用

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『ITO-07N』 は、FPD製造プロセスにおけるアモルファスITO、IZO 等の高精細パターニングが可能な透明導電薄膜エッチング液です。

【特徴】

■アモルファス ITO、IZO 等のパターニングに最適

■サイドエッチングが少なく、高精細なパターンニングが可能

■低発泡性で、破泡性に優れる

※詳細は弊社HP又は資料請求して頂くかダウンロードからPDFデータをご覧下さい

東京化工機の『エミネント式現像エッチング剥離ライン』は、

均一性90%以上のエッチング精度を誇る、エッチング剥離ラインです。

標準偏差、上下1.1μmを実現。

銅箔/コア/銅箔:3/40/3μmの安定搬送。

特許取得の左右交互斜めシャワーにより、エッチングの均一性を

実現しました。

【特長】

■進化したエッチング精度、均一性90%以上

■標準偏差、上下1.1μmを実現

■銅箔/コア/銅箔:3/40/3μmの安定搬送。

■CSP基板L/S:30/30μmの量産対応を実現

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

現像・エッチングのファイン化技術や高度な薄板搬送技術を駆使してお客様の付加価値向上に貢献します。

ハイコンポーネンツ青森株式会社では、半導体市場の様々なニーズと

IT時代に対応した半導体(小型IC等)の製造を行っています。

携帯電話に代表される通信機器をはじめとして、家庭からオフィス、

産業まで、多様化する製品にフレキシブルに対応できる製造ラインと、

安定した高品質な製品を生み出す生産スタッフを整備。

また、小規模ICパッケージからトランジスタ用超小型パッケージまで

様々なご要求に対応出来るように品揃えをしております。

【事業内容】

■パッケージアセンブリ

■ウェハ加工(バックグラインド・ダイシング)

■ファイナルテスト

■豊富なパッケージバリエーション

■環境対応

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

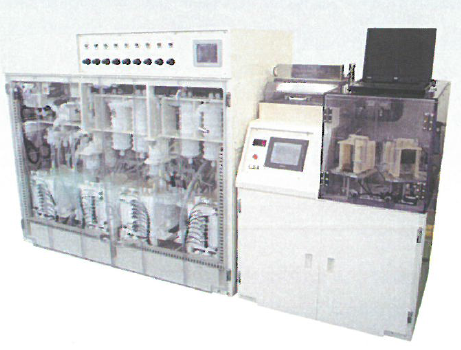

大村技研の『フォトリソグラフィープロセス装置』は、薄膜電子部品工程

における一連のプロセスを高精度高信頼性で提供するシステムです。

洗浄・コーター・現像・剥離・エッチングなどの生産設備および

研究開発向けの設備を提供します。

「全自動スピンエッチング装置」は、ウエハを1枚ずつ取り出し、

自転させながら薬液を吹き付け、エッチングから乾燥までを

自動処理する装置です。

【特長】

■薄膜電子部品工程の一連のプロセスを提供

■様々な装置で対応

■全自動スピンエッチング装置もラインアップ

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

河合光学株式会社では、主にガラス基板上に蒸着した、金属膜や誘電体

多層膜のエッチング加工を行っております。

基板寸法は最大200mm×200mm、最小線幅は10μとなっております。

また、ご希望のエッチング箇所によっては、上記以外のサイズにおいても

エッチング可能となる場合がありますので、お気軽にお問合せ下さい。

【特長】

■金属膜・誘電体多層膜に対応

■ご希望の材質・寸法についても対応可能

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

○発刊日2008年07月30日○体裁B5判上製本 223頁○価格:本体 55,000円 →STbook会員価格:52,190円+税○著者:松本 克才 八戸工業高等専門学校 /

高井 健次 日立化成工業(株) /

多田 修 平井精密工業(株) /

石川 典夫 関東化学(株) /

式田 光宏 名古屋大学 /

篠田 和典 (株)日立製作所 /

渡慶次 学 名古屋大学 /

菊谷 善国 マイクロ化学技研(株) /

小国 隆志 東レエンジニアリング(株) /

石井原 耕一 東洋クロス(株) /

山村 和也 大阪大学 /

竹中 敦義 旭硝子(株) /

青山 哲男 林純薬工業(株) /

猪原 康正 (株)石井表記 /

板谷 謹悟 東北大学 /

八尾 秀樹 住友電気工業(株) /

鍛示 和利 (株)日立製作所

当社では、銅圧みの薄膜化や銅表面の凸凹平坦化を目的とした

『銅圧調整用エンチングプロセス』をご提案しております。

フィリングめっき品のエッチング処理時に発生する孔状腐食(エッチング

ピット)を抑制。

また、過酸化水素/硫酸系エッチング装置に適応します。

【特長】

■銅圧調整に最適なエッチング速度(3~7μm/min)

■過酸化水素/硫酸系エッチング装置に適応

■枚数カウンターを用いた定量補給により稼働浴成分濃度を安定管理

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

お探しの製品は見つかりませんでした。

1 / 1

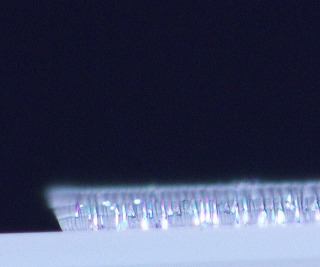

ウェーハのダイシングにおけるカーフ幅の微細化

ウェーハのダイシングにおけるカーフ幅の微細化とは?

ウェーハのダイシングにおけるカーフ幅の微細化とは、半導体チップを製造する際に、一枚のウェーハを個々のチップに切り分ける工程(ダイシング)において、チップ間の切り込み幅(カーフ幅)を極限まで狭める技術のことです。これにより、ウェーハ一枚からより多くのチップを生産できるようになり、製造コストの削減やチップの高密度化に貢献します。

課題

切断精度と歩留まりの低下

カーフ幅を狭めるほど、切断時の位置ずれやチップ破損のリスクが高まり、歩留まりが低下する可能性があります。

切断抵抗の増大と工具摩耗

微細なカーフ幅での切断は、より大きな切断抵抗を生み出し、切断工具の摩耗を早め、寿命を縮めます。

切断屑の発生と清浄度維持

微細な切断では、微細な切断屑が多く発生し、ウェーハ表面や周辺環境の清浄度維持が困難になります。

熱影響によるチップ損傷

高速かつ微細な切断は、局所的な熱発生を招き、チップ内部の微細構造にダメージを与えるリスクがあります。

対策

高精度レーザー加工技術の導入

従来のブレード方式に代わり、精密なレーザー光を用いた切断により、非接触かつ高精度な微細カ�ーフ幅を実現します。

超硬合金製微細ブレードの開発

耐摩耗性に優れた特殊な超硬合金を用いた、極めて細いブレードを開発し、切断抵抗の低減と工具寿命の延長を図ります。

流体制御による切断屑除去

切断箇所に特殊な流体を噴射し、発生する微細な切断屑を効率的に除去することで、清浄度を維持します。

冷却機構の最適化とパルス制御

切断時の熱影響を最小限に抑えるため、精密な冷却機構とレーザーのパルス幅・周波数を最適化します。

対策に役立つ製品例

精密レーザー加工装置

微細なカーフ幅を非接触で高精度に実現し、熱影響も最小限に抑えることで、チップ損傷リスクを低減します。

超微細ダイヤモンドブレード

極めて細く、かつ高硬度な素材で作られたブレードは、切断抵抗を抑えつつ、微細なカーフ幅での安定した切断を可能にします。

特殊洗浄液と供給システム

切断時に発生する微細な切断屑を効果的に剥離・除去し、ウェーハ表面の清浄度を維持することで、後工程への影響を防ぎます。

温度管理システム

切断箇所の温度をリアルタイムで監視・制御し、過度な熱発生を防ぐことで、チップ内部の微細構造を保護します。