半導体・センサ・パッケージングに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

ボンディング強度の安定化とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

パッケージング材料・部品 |

パッケージ解析/シミュレーションソフト |

めっき・エッチング |

設計・試作・製造受託 |

半導体組立装置 |

その他半導体・センサ・パッケージング |

ワイヤーボンディングにおけるボンディング強度の安定化とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

電子部品業界では、製品の信頼性を高めるために、絶縁性の確保が求められます。切削油の劣化やスラッジの蓄積は、絶縁不良を引き起こし、製品の性能低下や故障につながる可能性があります。リンガーフラッシュは、水溶性切削油を使用している工作機械やタンクに付着した汚れや臭いに効果が得られるフラッシング用添加剤です。水溶性切削油の全交換前に添加して循環させながら工作機械内部とタンク・配管内の汚れを洗浄します。添加後も機械設備を止めずに加工を継続できます。それにより、切削油交換時のタンク清掃の水洗い時間を減らせるので、廃液量を削減します。交換後の水溶性切削油を長寿命化させ、生産性の向上につながります。

【このような現場におすすめ】

・水溶性切削油交換時作業を時短にしたい。

・化学物質のリスクアセスメントの観点から、GHS分類基準に該当しないフラッシング剤を探していた。

・人手不足、働き方改革の現場に。

【活用シーン】

・電子部品製造における、水溶性切削油を使用する工作機械

・工作機械の定期メンテナンス時

【導入の効果】

・切削油の寿命延長

・清掃時の手間と作業時間と廃液を削減

半導体製造業界では、真空環境の維持が製品の品質を左右する重要な要素です。真空不良は、製品の性能低下や歩留まりの悪化につながるため、パッキンの適切な管理が求められます。特に、新人作業者がパッキンの重要性を理解し、正しく取り扱うことが重要です。パッキンずれは、真空漏れを引き起こし、真空度の低下を招く可能性があります。当社の教育動画は、パッキンの正しい取り付け方法や、ずれの原因と対策を視覚的に解説します。

【活用シーン】

・半導体製造ラインでの真空装置のメンテナンス

・新人作業者へのパッキン取り扱い教育

・品質管理部門での真空不良対策

【導入の効果】

・パッキンずれによる真空不良の発生率を低減

・製品の品質向上と歩留まりの改善

・新人作業者の技術力向上と早期戦力化

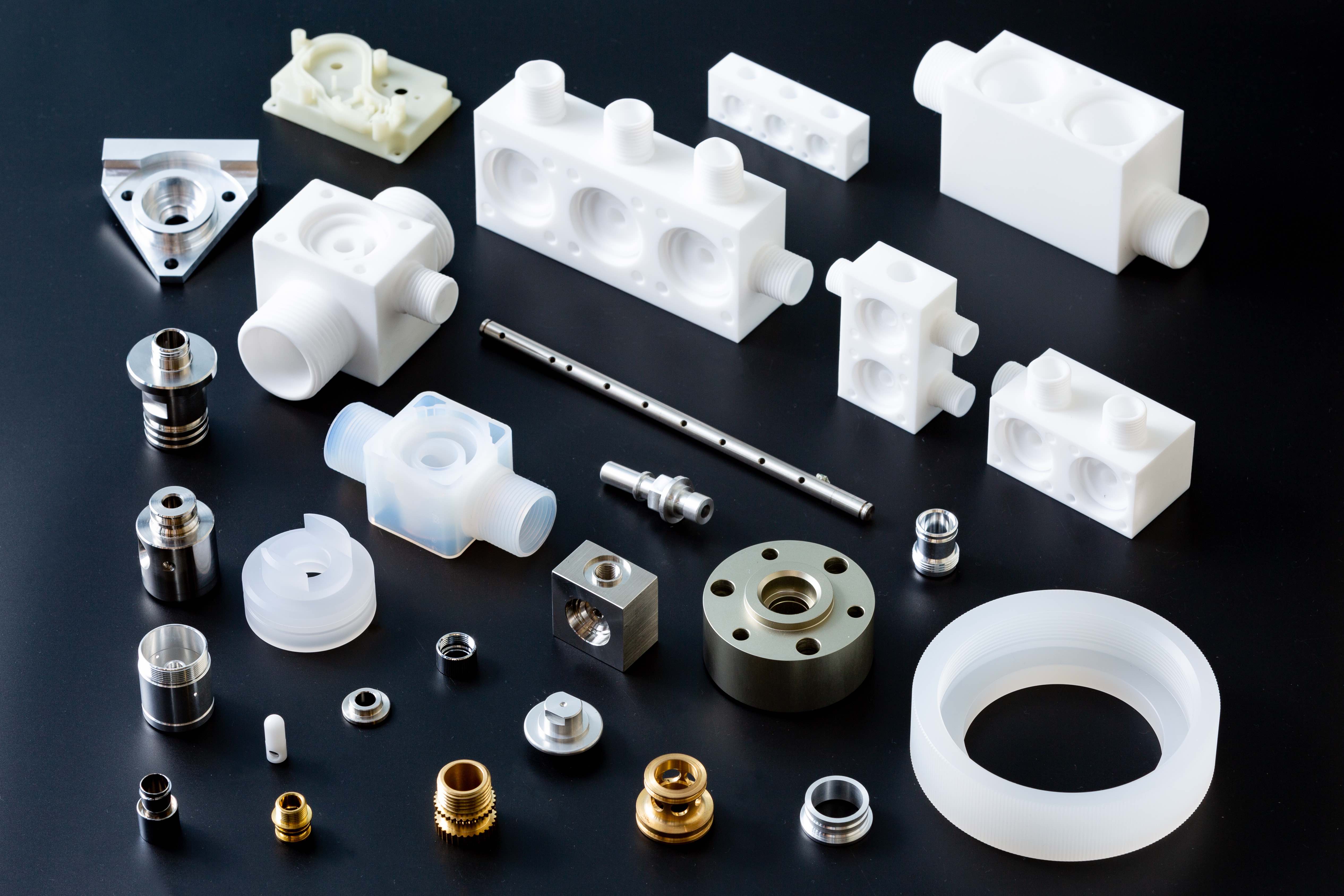

半導体製造装置業界では、高精度な部品が装置全体の性能を左右します。特に、微細加工技術や高度な表面処理が求められ、品質の安定性が重要です。図面に対応できる加工先の選定、多工程品の調達、品質管理の徹底が課題となります。日本ポリマーの金属・樹脂加工部品は、これらの課題を解決します。

【活用シーン】

・半導体製造装置の精密部品

・高精度が求められる部品

・品質管理を徹底したい場合

【導入の効果】

・調達業務の一本化による効率化

・高品質な部品の安定供給

・コスト削減の可能性

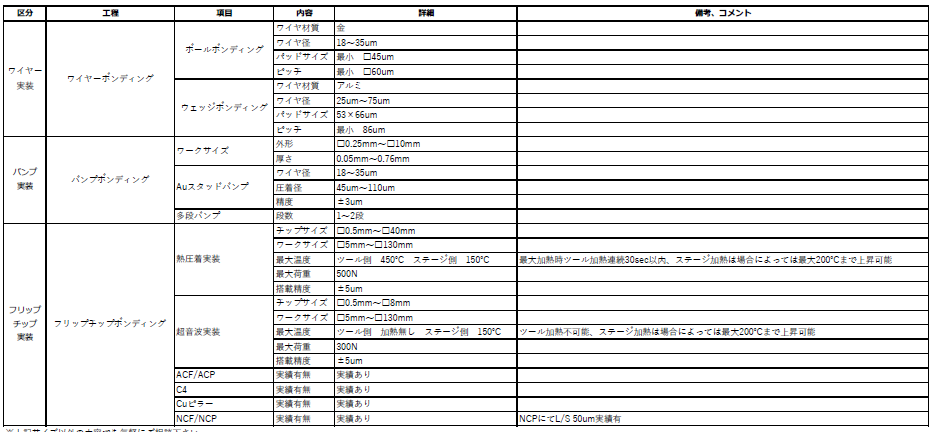

当資料では「高密度実装仕様」について掲載しております。

ワイヤー実装におけるワイヤーボンディング工程で対応する材質や

ワイヤ径、パッドサイズ、ピッチなどを一覧でご紹介。

その他、バンプ実装、フリップチップ実装についても表形式で

掲載されております。掲載されているサイズ以外の内容でも

気軽にご相談ください。

【掲載内容】

■ワイヤー実装

■バンプ実装

■フリップチップ実装

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

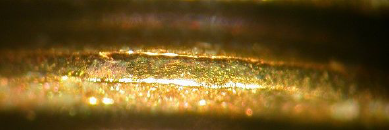

株式会社コダマは、電機特性を要求される通信機部品、航空機、電子機器

部品、コネクターへの銀めっき加工が得意です。

高純度(純度99.99%)の皮膜が析出するため、純銀と同等の導電性を

持ち、熱伝導性に優れています。

厚付銀めっきも対応可能。

700μmの銀めっきの実績も保有しています。

【特長】

■純銀と同等の導電性

■熱伝導性に優れる

■厚付銀めっきにも対応

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

・Y方向のボンディングエリアを70mm拡大し、幅広ボンディングに対応

可能

・2ヘッドを一体化し、省スペースを実現

・キット交換により各種線径に対応可能

当社では、無電解でのNi/Pd/Au(ニッケル/パラジウム/金)及び

Ni/Au(ニッケル/金)めっきを行っています。

フリップチップ法においては、金属パッドと半田の接合を目的とした

UBMの形成が必須とされます。ワイヤーボンディングの場合は、

Pdめっき膜を施すことでボンディング配線の際、緩衝剤の役割もあり、

更にAu膜を薄くすることも可能です。

ご要望の際はお気軽にお問い合わせください。

【めっきが必要なデバイス(代表例)】

■パワーMOSFET

■IGBT

■ダイオード

■SiC

■GaN

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

『MFMシリーズ』は、半導体パッケージングにおけるダイボンディングのせん断試験や

ワイヤーボンディング引張試験などに活躍するボンドテスターです。

米国特許取得の垂直位置移動技術を採用し、無変形状態での試験が可能。

また、表面保護膜(パッシベーション膜)成形後のせん断試験に対応し、

めっき・膜の接着強度測定にも応用できます。

JEITA、JEDEC、ASTM、MILなどの規格に準拠した試験が行えるほか、

ロードセルも各種ラインアップしており、様々な試験ニーズに対応します。

【特長】

■ダイナミックトランスデューサー技術で高周波数応答・高精度を実現

■荷重レンジの切り替え不要でオペレーターの負担を低減

■保護膜成形後のバンプ/ボールのせん断試験が可能

■高精度の繰り返し精度を実現。低価格も追求

※詳しくは資料をご覧ください。お問い合わせもお気軽にどうぞ。

★12月4日より開催される「接着・接合 EXPO」に出展します。

『BW-RWシリーズ』は、今後さらに進むと予測される細径化に対応可能な

次世代の出荷用スプール小巻き替え装置です。

~300m/minでの高速運転ができるため、巻き替え工程の高速化による

台数削減等の合理化が可能。

また、パソコンから専用ソフトにより設定したデーターを一括で書き込む

ように拡張もできます。

【特長】

■高速巻取り・高精度位置決め

■テーパーテンション設定が可能な超低張力巻取り制御

■層間毎に任意のピッチ設定が可能

■正・逆の巻取りに対応

■多品種設定・ポーズ角度設定

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

日本高純度化学株式会社は、1971年の創業以来、将来性のあるエレクトロニクス分野を事業フィールドの核に据え、各種貴金属めっき液の開発・製造・販売を事業目的として設立し、貴金属機能めっき市場において、技術・シェア・サービスとも世界で圧倒的な優位を確保し、一定の地位を築いてまいりました。

ワールドワイドでの販売網の拡大、徹底したマーケットリサーチなど、積極的かつ戦略的に事業を展開しています。

【事業内容】

○貴金属めっき用薬品の開発・製造・販売

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

試験・試作などの少量品に。大量生産工場と異なり、下地めっきの種類、膜厚の組み合わせが自由にカスタママイズできます。用途に合わせてご利用ください。

『はんだめっき』は、はんだの水溶液に鋼材を浸漬し電気を流すことで、

その表面にはんだ皮膜を形成する技術です。

当社の半田めっきは、6:4はんだ(共晶はんだ)と言われ、融点(約183℃)が低く、

はんだ付け性も高い為、はんだ付けを行うものに好適です。

また、ビッカース硬さ5~15と比較的柔らかく、ウィスカの発生抑制や耐食性に

優れており、バッテリー部品や電子部品のめっきとして用いられています。

【特長】

■すずと鉛の含有の割合は、すず:鉛=6:4

■端子から銅バーまで様々な製品に対応

■高い耐食性があり、バッテリーの端子部品などに用いられる

■合金めっきのため、短絡の原因となるウィスカの発生を抑える

■欧州ELV指令においてバッテリーの鉛は適用除外部品とされている

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

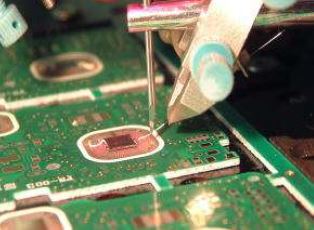

TPT社卓上型ワイヤボンダはツール交換のみでウェッジ(リボン)とボールボンド(バンプ)が可能な試作開発・リワークに最適な卓上型ワイヤボンダです。

Y&Z軸モータ制御によるループプロファイル機能でリバースや低ループなどのループ形状で高精度のボンディングが可能です。また、操作面ではワイヤフィード機能でワイヤ処理作業を大幅に軽減し、タッチパネルを採用することでプロファイル編集が効率的に行えます。その他のラインナップとしてマニュアルタイプのHB10シリーズ(Z軸モータ制御)やフルマニュアルタイプのHB05シリーズなどをご用意しております。

日本ミクロ工業株式会社は、1957年に創業しました。

電子業界、特にフレキシブル基板やリジット基板などへのめっきを

中心に操業し、優れた品質管理に信頼を寄せていただいています。

また、短納期や急な発注にも迅速に対応いたします。試作品などは

最短2時間で納品可能。朝一番で持ち込んでいただいたものは午前中に

仕上げますので、便利に使っていただけたら幸いです。

【事業内容】

■めっき製品の開発・生産

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

エフ・エー電子では、ボンディングワイヤー製造に必要な

伸線機、熱処理、小巻替え装置をフルラインアップしております。

素線、中線、細線、極細線まで、様々な金属線材料を安定した

低張力で伸線する素線用1ダイス伸線機「FED-01D」をはじめ、

極細線用2条型熱処理装置「SD-RW2F-N」などをご用意。

ご用命の際は、お気軽にお問い合わせください。

【ラインアップ】

■素線用1ダイス伸線機「FED-01D」

■中線用伸線機「D3ULTM-10D」

■極細金属線用伸線機「D3ULT-10D」

■極細線用2条型熱処理装置「SD-RW2F-N」

■ボンディングワイヤ用小巻替え装置「BW-RW4B」

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社は、お客様の製品企画・設計段階から量産を見据えたお手伝いをしております。

【事例】

■Φ30マイクロメートルワイヤ他対応可能

※詳しくは資料をダウンロードいただくか、お気軽にお問合せください。

VIGON A 301は基板・電子部品向け弱アルカリ性の水系洗浄剤です。(MPC)特に近年開発された高信頼性、高耐熱

性のはんだペーストからフラックス残渣を除去することができます。

低スタンドオフ部品下の洗浄性に優れ、非常に良好なリンス性を持ちます。バッチ式やインライン式スプレー洗浄装置の

他、浸漬装置でもご使用いただけます

VIGON A 301の特徴

■ 超高密度実装、極低スタンドオフに対応

■ 各種洗浄工法に適合

■ 姿なく残る金属塩を除去

■ 引火点なし、低VOC条件で洗浄可能

※中国での予定新基準値にも対応 (VOC:100g/L以下)

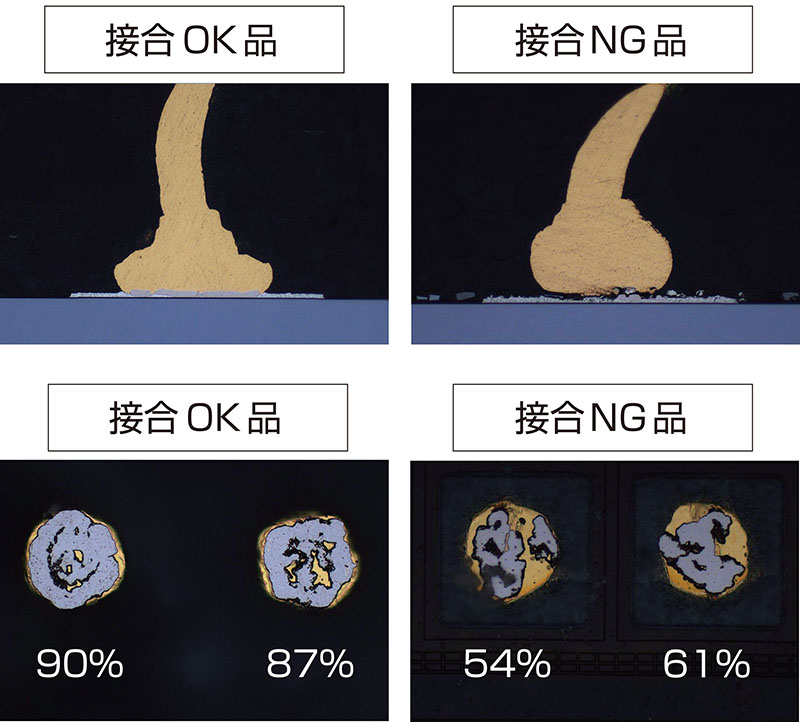

IC等におけるワイヤーボンディング部の接合状態を正しく評価するためには、

接合面での金属間化合物の生成状態を観察する必要があります。

金属間化合物の面積が大きければ、接合面がそれだけ広い事になり、

ボンディングOKと評価できます。

一般的な断面観察では、金属間化合物の生成状態をある1点でしか確認できず、

評価の裏付けとしては弱さの残るものでした。

クオルテックでは、ボンディングされた箇所の裏面からシリコンをエッチング

する事で、金属間化合物の生成状態を、より明確に観察する技術を開発。

金属間化合物の面積を算出し、数値による評価が可能となりました。

【特長】

■ワイヤーボンディング部の接合面を断面ではなく平面から観察

■金属間化合物の生成状態を明確かつ定量的に評価することが可能

※詳しくは関連リンクをご覧いただくか、お気軽にお問い合わせ下さい。

高速全自動デュアルヘッドウェッジボンダーBondjet BJ931は、車載製品、パワー半導体の最新の技術と様々な要求に対応します。アルミ線、銅線、金線、リボンに対応し、ボンドヘッドの交換も数分で可能です。ロバストでクリーンなデザイン、業界最大のボンドエリア、長いメンテナンススパン、ユーザーフレンドリーなソフトウェア、サポート機能が備わったBondjet BJ931には、もちろんHesse Mechatronicsが業界をリードするプロセスモニタリングシステムPiQCも搭載可能です。

『IBOND5000』は、プロセス開発、生産、研究等で使用される

高度な卓上型マニュアルワイヤーボンディング(ダイボンディング)装置です。

柔軟性を高めるための調整可能なワークホルダーの高さが特長。

オプトエレクトロニクスモジュール、ハイブリッド/ MCM、マイクロ波製品、

チップオンボードなどを含むすべてのボンディングアプリケーションで

高い歩留まりと優れた再現性を有しています。

【ラインナップ】

・デュアルワイヤボンディング装置(ウェッジ/ボール設定を簡単に切り替え可能)

・ボールワイヤボンディング装置

・ウェッジワイヤーボンディング装置

【特長】

■ワークホルダーの高さを調整し、柔軟性を向上

■銅ワイヤボンディングに対応

■人間工学に基づいたデザインと使いやすさ

■24時間年中無休のオンラインテクニカルサポート

駆動機構の高速化により、ボンディングタクトが従来機比約8%アップを実現しました。又、高解像のCCDカメラを採用することにより、ボンディング後のワイヤのツブレ幅を自動で測定できる機能を搭載しました。更に、認識機能の大幅な改善により、生産ラインの稼働率向上に貢献します。

『フルマニュアル HB05』は、とにかくコストを重視した

フルマニュアルタイプの卓上型ウェッジ・ボール兼用ワイヤボンダです。

液晶ディスプレイを採用し、ボンドプロファイルはデジタル表示され、

プロファイルも20プログラムまでメモリーできます。

また、ワイヤフィード機能や可動式クランプによりワイヤ処理作業が

簡単に行えます。

【特長】

■最低限の機能で価格重視

■簡単な配線作業に適する

■ウェッジボンド・ボールボンド兼用で試作開発に好適

■優れたコストパフォーマンス

■液晶ディプレイとワイヤフィード機能で簡単操作

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

弊社の取扱い製品についてご紹介をさせていただきます。

弊社は装飾部品(アパレル)、自動車部品、電子部品、電力部品、家財部品、玩具部品 等、幅広い製品にめっき処理をさせて頂いております。

製品サイズも大・小問わず取り扱っており、また新しい分野への取り組みも積極的に参入させて頂いております。

エッチングシートへのめっき処理も対応しており、微細な形状部にもめっきを施すことで、高い導電性・��密着性・耐食性を実現しています。これにより、電子部品や電力部品などの精密部品においても高品質かつ安定した性能を発揮し、信頼性向上とコスト削減に貢献しております。

弊社は千葉県を拠点に、茨城県・埼玉県・東京都・神奈川県をはじめ関東一円、さらには全国のお客様に対応しております。

取扱いめっきは、銀めっき、金めっき、ニッケルめっき、光沢スズめっき、半光沢スズめっき、真鍮めっき、亜鉛めっき、銅めっき、鉛フリー錫めっき、三価クロメート、無光沢スズめっき、合金めっきなど多岐にわたり、対応が可能です。

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

高輝度LEDパッケージ(セラミック基板/樹脂+金属)の製造過程や使用中にかかる熱負荷でもLEDの輝度(反射率/光沢度)が劣化しない、弊社独自の光沢銀めっきの量産技術です。

特にハイエンドタイプのLEDパッケージでご活用頂いております。

『MODEL56xxシリーズ』は、卓上型にも関わらず自動でワイヤー

ボンディング、プル/シェアテストを行える万能型ボンダーです。

マニュアル機では、ボンディングを行うのが大変でかつフルオート機程の

生産量を求めていないユーザー様に好適な設備。

自動認識機能、ボンディング時ワイヤー変形量モニタリング機能等様々な

オプション機能を容易に追加可能です。

【特長】

■多彩な機能(6 in 1 Unit オールインワン)

■ユーザーフレンドリーなソフトウェア

■高いフレキシビリティー

■広いワークエリア

■多彩なオプション機能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

BJ855/BJ885は、新世代の全自動細線ワイヤーボンダーで、既存の生産工程のポートフォリオを大幅に拡張します。

世界最高品質でありながら、世界最速のウェッジボンディングを提供します。ボールボンディングでもZ軸トラベル31mmのディープアクセスを提供。このボンダーでないとボンディング出来ない、というアプリケーションが多数あります。拡大しているワイヤーボンディングの要求仕様を満足し、ボンドヘッドメモリーやチップライブラリーなどのスマート機能により作業の簡素化も提供します。

標準的な設備構成に加えて、個々のデバイスに応じて最適化された自動搬送装置を提供可能です。

【特長(一部)】

■RF業界で鍛えられたループ形状は世界最高の繰り返し精度を提供

■最適化・高速化された画像認識:新デジタルカメラとフラッシュライトによる撮像

■治具不要のボンドツールキャリブレーション

■全自動荷重キャリブレーション

■ピエゾ技術によるメンテフリーなコンポーネントを使用

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

九州電化では、各種金属の表面処理を行っており、研究開発部門を設け、高度な受注内容にも柔軟に対応できるよう、多角的な視野での技術研究を行っています。

ここで日々、研究に励む専門スタッフは、技術面で企業を支える大切な存在。

めっき業界をリードする先端テクノロジーを目指して、チャレンジし続けています。

【掲載内容】

○はんだ付け性

○溶融はんだの溶解性

○はんだぬれ性

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

『無電解金めっき』は、無電解プロセスであるため、

複雑な形状の部品にも均一性の優れた皮膜が得られます。

析出皮膜の純度は99.9%と、ほぼ純金の皮膜が得られ、

耐熱性・はんだ付け性に優れています。

また、無電解プロセスであるため、

複雑な形状の部品にも均一性の優れた皮膜が得られます。

さらに当社では、小さな部品1個からでも短納期・低コストで承ります。

【特長】

■複雑な形状の部品にも均一性の優れた皮膜

■高純度の金皮膜

■均一性に優れた皮膜

■単発品・試作品にも短納期・低コストで対応

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

九州電化では、各種金属の表面処理を行っており、研究開発部門を設け、高度な受注内容にも柔軟に対応できるよう、多角的な視野での技術研究を行っています。

ここで日々、研究に励む専門スタッフは、技術面で企業を支える大切な存在。

めっき業界をリードする先端テクノロジーを目指して、チャレンジし続けています。

【掲載内容】

○はんだ付け性

○はんだ汚染

○保存性

○経済性

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

ボールボンダー用トランスデューサ

■〈ST型トランスデューサ〉 ST型超音波振動子は、Uthe Technolgy社が長年安定供給を続けてきた、ポールボンダー用のスタンダ-ド超音波振動子です。

■〈ST-LE型トランスデューサ〉

ST-LE型トランスデューサは、近年、特に重用視されてきたファインピッチのワイヤ-ボンディングを可能にする超音波振動子です。

■〈B型トランスデューサ〉

Uthe Technology社が自信をもってお届けする、ポールボンダー用の最新型超音波振動子です。

〈ST型トランスデューサ〉

■〈PT型トランスデューサ〉

PT型超音波振動子は、Uthe Technology社が長年安定供給を続けてきた、ウェッジ・ボンダー用のスタンダード超音波振動子です。

■〈PT-LE型トランスデューサ〉

PT-LE型超音波振動子は、近年、特に重要視されてきたファインピッチのワイヤーボンディングを可能にする超音波振動子です。

■〈W型トランスデューサ〉

Uthe Technology社が自信をもってお届けする、ウェッジボンダー用の最新型超音波振動子です。

Q:錫めっき以外に、はんだぬれ性の良いめっきは?

A:当社の「ソルダブルニッケルめっき」は錫めっきと同等のはんだ濡れ性があり、ウィスカの発生が無く、かつ安価なめっきです。貴金属めっき(金、銀、白金等)は一般にはんだぬれ性が良いめっきですが、高価です。

九州電化では、各種金属の表面処理を行っており、研究開発部門を設け、高度な受注内容にも柔軟に対応できるよう、多角的な視野での技術研究を行っています。

ここで日々、研究に励む専門スタッフは、技術面で企業を支える大切な存在。

めっき業界をリードする先端テクノロジーを目指して、チャレンジし続けています。

【掲載内容】

○接触抵抗

○耐摩耗性

○耐食性

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

Model 626は一台でボールボンディング、ウェッジボンディングおよびバンプボンディングにも対応するマルチワイヤーボンダーです。

Hybond独自のSoft Touch荷重制御は、薄くて脆い材料へのボンディングに有効です。 精密ワイヤー送り機能、ステッチボンディング、ループ高さ制御、1st & 2ndボンド独立パラメータ設定、テイル長設定を標準装備、ワークステージはお客様の用途に応じて各種取り揃えております。

『表面処理材(Au・Ni・Cu・Snなどの各種メッキ加工)』は、

各種通信機器・電動工具・電動自転車などの二次加工電池及び基板回路部分の

電気接点部分に数多く採用されているマテリアルです。

ニーズに適した表面処理メーカー(メッキ加工業者)を選定し、小ロット

多仕様の顧客ニーズに対応しております。

【特長】

■二次加工電池及び基板回路部分の電気接点部分に数多く採用

■ニーズに適した表面処理メーカー(メッキ加工業者)を選定

■小ロット多仕様の顧客ニーズに対応

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社は、置換AuめっきによるNi腐食(ブラックパット)を極力抑え、

お客様に満足して頂ける様な接合強度を持った皮膜を提供します。

無電解めっきである為、独立パッド、キャビティ構造になった基板の

電極にめっきをする事が可能です。

Niめっき、Auめっきは、半田接合、ワイヤーボンディングなど、

製品を使用する環境に合わせためっき膜をご提案します。

【無電解Niめっき 皮膜 特長】

■エッジ効果が無いため、電気めっきより均一なめっき皮膜が得られる

■膜厚均一性に優れているため、複雑な形状の製品に好適

■電気Niめっきよりも、硬くすることができる

■耐食性や耐摩耗性に優れる

■P濃度により、皮膜に非磁性あるいは磁性を持たせることも可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社が取り扱っている「白金メッキ」をご紹介いたします。

耐酸化性や耐食性、耐熱性に優れ電子機器接点や電極、

半導体製品など幅広く利用。

また、ロジウムメッキとよく似た性質でもある為、装飾目的で

利用されることもあります。

【対応情報】

■めっき可能な材質:チタン、ステンレス、銅系材料など

■長所:電気伝導性、耐薬品性

■メッキ槽サイズ:300×400×300mm

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

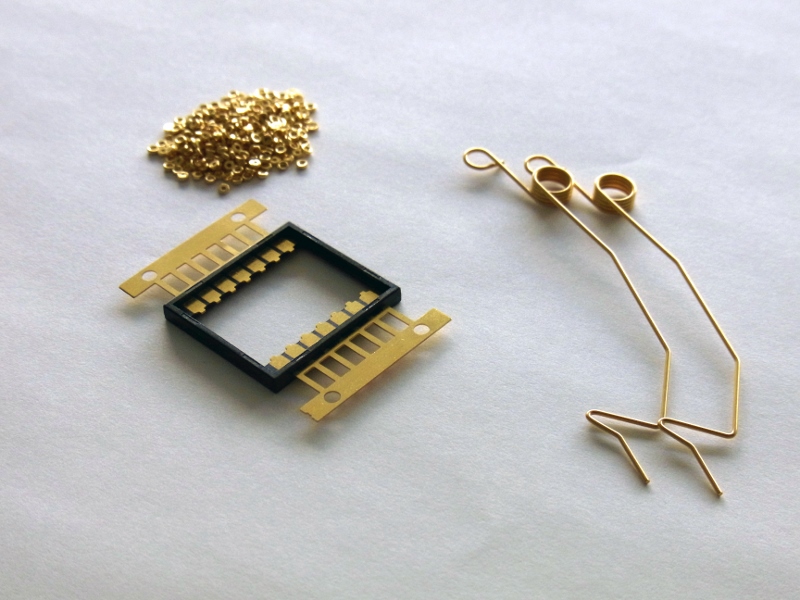

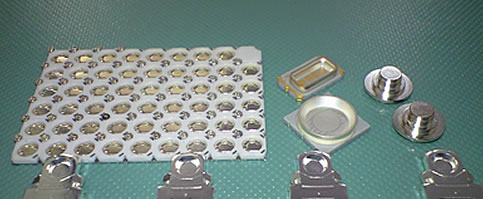

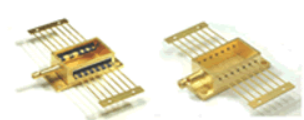

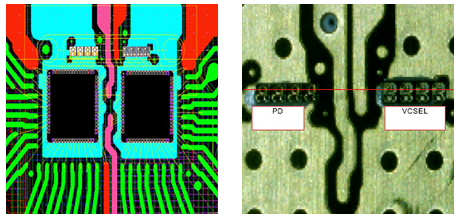

当社では「オプトエレクトロニクス部品」の製造販売を行っております。

好適なワイヤー濡れ性を確保したプレーティング加工の「光通信用Min-DiL,

Min-Flat&Min-Pin;パッケージ・低速&低コスト型HTCCパッケージ」や

AuSn共晶パッドの「Optica Platform&サブマウント・ブレージングAssy

メタル+セラミック」などをラインアップ。

ご用命の際は、当社までお気軽にお問い合わせください。

【特長】

<Optica Platform&サブマウント・ブレージングAssy メタル+セラミック>

■CuW/ヒートシンク

■Al2O3,ALN,SiC基板

■高信頼性薄膜技術

■AuSn共晶パッド

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

■取り扱い製品情報

K&S、ASM、KAIJO、SHINKAWAなどのメーカーに対応

電気特性に優れる白金電極を使用しているので良好な電流密度が得られます。他、Ir(イリジウム)、Cu (銅)、Ag (銀) を提供可能。

標準的にはPt(プラチナ)が使用されますが、

高寿命高性能な Ir(イリジウム)品も提供

■費用対効果

白金は耐熱温度も高く酸化による磨耗が少ないので

価格も安く製品寿命も伸びて経済的

近年、様々な素材に対しての超音波ボンディングや、ファインピッチボンディングへの対応など、要求は複雑かつ多様化しています。

私たちは、その全てに対し確実な解決策をご提供いたします。

【特徴】

様々なタイプを取り揃えております。

○ST型トランスデューサ

ポールボンダー用のスタンダ-ド超音波振動子

○ST-LE型トランスデューサ

ファインピッチのワイヤ-ボンディングを可能にする超音波振動子

○B型トランスデューサ

ポールボンダー用の最新型超音波振動子

○PT型トランスデューサ

ウェッジ・ボンダー用のスタンダード超音波振動子

○PT-LE型トランスデューサ

ファインピッチのワイヤーボンディングを可能にする超音波振動子

○W型トランスデューサ

ウェッジボンダー用の最新型超音波振動子

●詳しくはお問い合わせ、またはカタログをダウンロードして下さい。

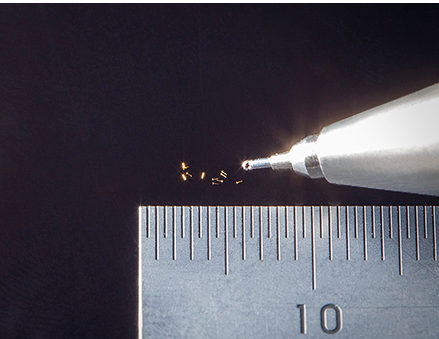

ファインネクスでは、『極小ピン・極細ピン・マイクロピン』の

製造・販売を行っており、月産10,000本から数億本まで対応しています。

極細の線材を当社オリジナルの加工機で、冷間鍛造(圧造)加工にて

中ツバピンやヘッダーピンを製作。

使用用途に合わせて様々な寸法の中ツバやヘッダーの加工が可能です。

【特長】

■各種半導体や電子部品の接点部、通電部分などに使用されている

■当社オリジナルの加工機で、冷間鍛造(圧造)加工にて中ツバピンや

ヘッダーピンを製作

■使用用途に合わせて様々な寸法の中ツバやヘッダーの加工が可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

K&S社製ワイヤボンダ・リボンボンダー ASTERIONは、ベルトレスの最新ダイレクトドライブモーションシステムを採用しており、 従来に比べ生産性(UPH)が大幅に向上し、新たに追加された機能も充実の新型ワイヤボンダです。

ASTERIONはボンドエリアを拡大し、進化したパターン認識を搭載し、そして緊密なプロセスコントロールを強化しました。これにより高い生産性とボンド品質そして信頼性の3つを向上させました。拡大されたボンドエリ

アは様々なアプリケーションに対応し、ラインインテグレーションコストを削減します。

【特長】

<生産性>

■拡大したボンド可動範囲(300mm×300mm)はインデックス/ローディング時間を短縮

■パターン認識の強化によりMTBAを改善

■新モードを搭載したパターン認識とダイレクトドライブモーションシステムによるサイクルタイムの短縮

<パフォーマンス>

■最小限のフレーム動作とフレーム剛性が増したプラ��ットフォームにより動作中の機体の揺れを低減

■ボンド位置の繰り返し精度

■プロセスの安定性を向上

当社では、部分的な実装作業ではなく、モジュール全体の特性を確保する

ために、ワイヤボンディング、フリップチップ実装を、基板設計から

一貫してお手伝いさせていただいております。

ベアチップを用いたワイヤボンディング、フリップチップ分野での多くの

ノウハウを保有。他社で断られたような案件も解決できる可能性があります。

常にコスト、納期を意識し、企画段階からお手伝いすることも可能ですので、

ベアチップ実装でお困りの開発担当者様は、是非一度ご相談ください。

【特長】

■小ロット(1枚)から対応

■短納期で対応

■SMT部品やリード部品との混載実装にも対応

※詳しくは関連リンクをご覧いただくか、お気軽にお問い合わせください。

株式会社サンビックスが取り扱うめっき『ゼロウィスカS』をご紹介します。

特定のめっき浴組成で内部応力を低く抑えるめっきをすることにより、

ウィスカが永久に発生しない新規な亜鉛めっき技術(特許第2892601号、

特許第3340401号)を確立することができました。

ウィスカを発生させる内部応力(原動力)がないためウィスカは永久に

発生せず、電子機器等の品質安定化に大きく寄与します。

【特長】

■ウィスカを発生させる内部応力(原動力)がない為ウィスカは永久に発生しない

■電子機器等の品質安定化に大きく寄与する

■光沢が良いために意匠性が要求される表面部材に好適

■現行の亜鉛メッキ工程が利用できるため、安価

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

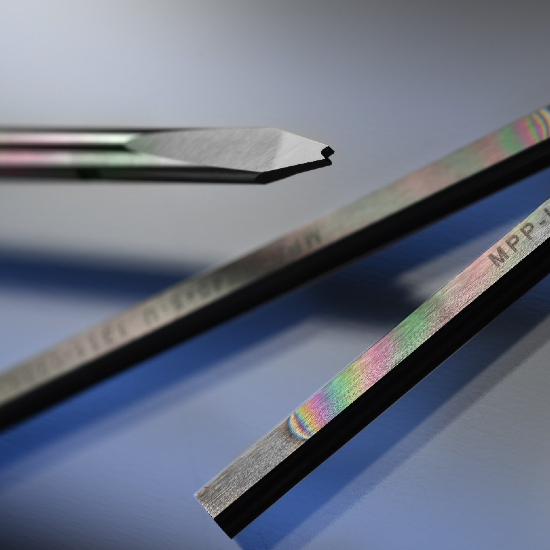

Micro Point Pro株式会社は、ヘビーワイヤーウェッジ(HWW)と大型リボン用ウェッジの

サプライヤーであり、自動車、電気自動車(EV)、半導体など、様々なタイプの

アプリケーション向けのパワーデバイスの大手メーカーをサポートしています。

すべてが社内で行われ、独自に設計された独自の効率的な製造プロセスを適用し、

最高クラスの統合QCおよびQA.lesMPPを次のHWWツールに適用します。

専門エンジニアリングチームは、品質とパフォーマンスに妥協することなく、

コスト削減プロジェクト、稼働時間の改善、MTBAの改善をサポートするために

お客様と継続的に協力しています。

※詳しくは関連リンクページをご覧ください。

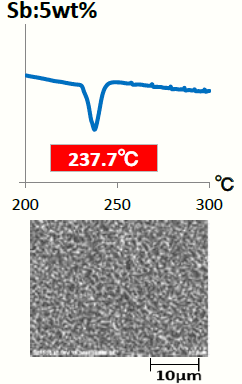

『DAIN TINGOOD 802』は、Pbフリー対応高融点ハンダめっき材料です。

フッ化物を含有しない酸性浴(有機スルホン酸)で、

安定したSb含有量(約10wt%)の皮膜が得られます。

比較的高い電流効率でのめっきが可能です。

【使用条件】

■DAIN TINGOOD 802BASE

・濃度条件:900mL/L

■DAIN TINGOOD Sb-36

・濃度条件:11.5g/L

■DAIN TINGOOD S-25

・濃度条件:80g/L

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社は、お客様の製品企画・設計段階から量産を見据えたお手伝いをしております。

【事例】

■Φ28マイクロメートルワイヤ他対応可能

※詳しくは資料をダウンロードいただくか、お気軽にお問合せください。

当社では、様々な実績により蓄積された技術を用い、パッケージ構造や

接合工法、材料選定まで、独自の設計・実装ノウハウでご提案します。

C4接合、NCP樹脂を使用した熱圧着、超音波によるGGI接合、

AuAu熱圧着などのフリップチップに対応。

また、Au線・AI線を使用し、ループ形状を考慮し多段のものや長尺の

ワイヤーボンディングにも対応いたします。

その他、基板の調達などの受託開発サービスも承っております。

【特長】

■モジュール開発、試作~評価、量産まで対応

■接合工法や材料選定など独自のノウハウでご提案

■ワイヤーボンディング/フリップチップボンディングに対応

■その他の受託開発サービスもご案内

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

切削およびスタンピング加工されたコンタクトに、個々のアプリケーションに

応じた表面加工を施すことで、電気的・機械的特性が付与されます。

接触抵抗、耐摩耗性といった様々な特性は、ベースパートにメッキされる

多層構造によって実現されます。化学薬品や海水、空気汚染への耐性を

要することの多い金属ハウジングにおいても同様です。

ODUは、開発・製造における早い段階に組み込まれた表面処理技術を通じて、

ODUコネクタは個々のアプリケーションに対して特別に設えた、高品質な

表面処理をお約束します。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

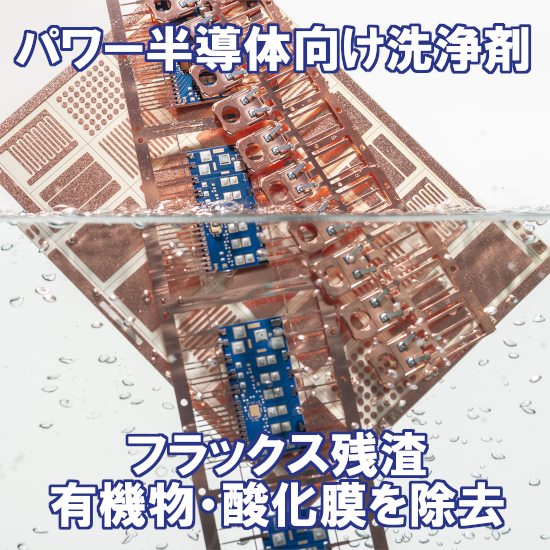

『VIGON PE 305N』は、パワーエレクトロニクス向けに開発された

中性の水系洗浄剤(MPC)です。

高信頼性、高耐熱性のはんだペーストからフラックス残渣を

除去することができ、銅の酸化膜除去にも優れる製品。

はんだ付け後(ダイアタッチやヒートシンクはんだ付けなど)の

パワーモジュール洗浄に適しています。

【特長】

■フラックス除去に優れた効果を発揮

■シンタリング後の洗浄に好適

■銅表面をシミなく活性化

■複雑なパワーモジュール製造での使用に好適

■パッシベーションに影響を与えない

■引火点を持たないため防爆設備を必要としない

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

超ファインピッチ ワイヤーボンディング評価用テストチップ

■ウェハサイズ・・・8インチウェハ

■ベースチップサイズ・・・3.0mm×3.0mm□

■パッドピッチ・・・チップ内周パッドから30、35、40、45、50、55、60μm

■パッド数・・・チップ内周パッドから120、136、144、152、152、160、160パッド

■対応可能なバンププロセス・・・無

■適合基板・・・無

■オプション・・・ダイシング加工/バックグラインド加工

■主な用途

材料開発・装置開発・パッケージ開発

プロセス立ち上げ/開発・販促データ取得など

お探しの製品は見つかりませんでした。

1 / 2

ワイヤーボンディングにおけるボンディング強度の安定化

ワイヤーボンディングにおけるボンディング強度の安定化とは?

半導体・センサ・パッケージング業界において、チップと外部回路を接続するワイヤーボンディングの接合強度を一定に保つ技術。これにより、製品の信頼性向上、不良率低減、長寿命化を実現する。

課題

ボンディング条件のばらつき

温度、圧力、時間などのボンディングプロセスにおける微細な変動が、接合強度に影響を与え、ばらつきを生じさせる。

材料特性の不均一性

ワイヤー材やパッド材の表面状態、組成、厚みのばらつきが、均一な接合形成を阻害し、強度の低下を招く。

外部環境の影響

温度変化、湿度、振動などの外部環境要因が、ボンディング直後や実装後の接合強度に悪影響を及ぼす可能性がある。

微細化・高密度化への対応

チップや配線が微細化・高密度化するにつれて、より精密で安定したボンディングが求められ、従来の技術では対応が困難になる。

対策

プロセスパラメータの最適化

ボンディング温度、時間、超音波出力、加圧力を精密に制御し、最適な条件を見出すことで、接合強度のばらつきを抑制する。

材料表面処理の改善

ワイヤーやパッド表面の清浄度を高め、均一な表面状態を確保するための前処理やコーティング技術を導入する。

インライン検査・フィードバックシステム

ボンディングプロセス中に接合強度をリアルタイムで測定し、異常を検知した場合にプロセスを自動調整するシステムを構築する。

先進的なボンディング技術の採用

レーザーボンディングや異種材料接合に適した新しいボンディング方式を導入し、より強固で安定した接合を実現する。

対策に役立つ製品例

高精度ボンディング装置

温度、圧力、時間を精密に制御し、微細なプロセス変動を最小限に抑えることで、安定したボンディング強度を実現する。

表面改質用薬品・装置

ワイヤーやパッド表面の酸化膜��除去や清浄度向上を促進し、均一で強固な接合形成を可能にする。

リアルタイムモニタリングシステム

ボンディング中の接合強度やプロセスパラメータをリアルタイムで監視し、異常を即座に検知・フィードバックすることで、不良品の発生を防ぐ。

特殊合金ワイヤー

高い引張強度と優れた電気特性を持つ特殊合金ワイヤーを使用することで、より信頼性の高い接合を実現する。