半導体・センサ・パッケージングに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

ワイヤーの断線防止とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

パッケージング材料・部品 |

パッケージ解析/シミュレーションソフト |

めっき・エッチング |

設計・試作・製造受託 |

半導体組立装置 |

その他半導体・センサ・パッケージング |

ワイヤーボンディングにおけるワイヤーの断線防止とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

電子部品業界では、製品の信頼性を高めるために、絶縁性の確保が求められます。切削油の劣化やスラッジの蓄積は、絶縁不良を引き起こし、製品の性能低下や故障につながる可能性があります。リンガーフラッシュは、水溶性切削油を使用している工作機械やタンクに付着した汚れや臭いに効果が得られるフラッシング用添加剤です。水溶性切削油の全交換前に添加して循環させながら工作機械内部とタンク・配管内の汚れを洗浄します。添加後も機械設備を止めずに加工を継続できます。それにより、切削油交換時のタンク清掃の水洗い時間を減らせるので、廃液量を削減します。交換後の水溶性切削油を長寿命化させ、生産性の向上につながります。

【このような現場におすすめ】

・水溶性切削油交換時作業を時短にしたい。

・化学物質のリスクアセスメントの観点から、GHS分類基準に該当しないフラッシング剤を探していた。

・人手不足、働き方改革の現場に。

【活用シーン】

・電子部品製造における、水溶性切削油を使用する工作機械

・工作機械の定期メンテナンス時

【導入の効果】

・切削油の寿命延長

・清掃時の手間と作業時間と廃液を削減

家電業界では、製品の小型化、高性能化に伴い、部品の耐久性、導電性、耐食性が重要視されます。特に、高温環境や湿度の高い環境で使用される部品においては、表面処理技術が製品寿命を左右する可能性があります。田代電化工業株式会社の特殊めっきは、これらの課題に対応し、製品の信頼性向上に貢献します。

【活用シーン】

・家電製品の内部部品

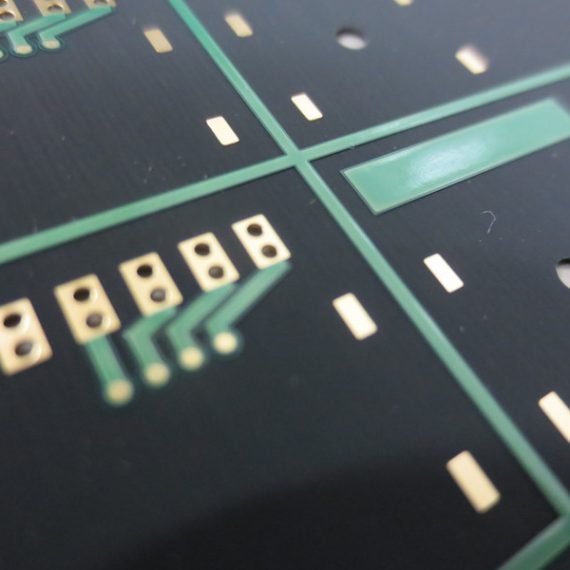

・電子基板

・コネクタ

【導入の効果】

・部品の耐食性向上

・導電性の向上

・製品の長寿命化

通信業界では、信号の安定性と信頼性が非常に重要です。車載部品は、過酷な環境下での使用に耐え、信号伝達の正確性を維持する必要があります。耐食性、耐摩耗性、導電性の高いめっき処理は、これらの要求を満たすために不可欠です。田代電化工業のめっき品は、車載部品の性能向上に貢献します。

【活用シーン】

・車載用電子機器

・通信機器

・信号伝達部品

【導入の効果】

・製品の耐久性向上

・信号伝達の安定性向上

・長期的な製品信頼性の確保

半導体製造業界では、真空環境の維持が製品の品質を左右する重要な要素です。真空不良は、製品の性能低下や歩留まりの悪化につながるため、パッキンの適切な管理が求められます。特に、新人作業者がパッキンの重要性を理解し、正しく取り扱うことが重要です。パッキンずれは、真空漏れを引き起こし、真空度の低下を招く可能性があります。当社の教育動画は、パッキンの正しい取り付け方法や、ずれの原因と対策を視覚的に解説します。

【活用シーン】

・半導体製造ラインでの真空装置のメンテナンス

・新人作業者へのパッキン取り扱い教育

・品質管理部門での真空不良対策

【導入の効果】

・パッキンずれによる真空不良の発生率を低減

・製品の品質向上と歩留まりの改善

・新人作業者の技術力向上と早期戦力化

エフ・エー電子では、ボンディングワイヤー製造に必要な

伸線機、熱処理、小巻替え装置をフルラインアップしております。

素線、中線、細線、極細線まで、様々な金属線材料を安定した

低張力で伸線する素線用1ダイス伸線機「FED-01D」をはじめ、

極細線用2条型熱処理装置「SD-RW2F-N」などをご用意。

ご用命の際は、お気軽にお問い合わせください。

【ラインアップ】

■素線用1ダイス伸線機「FED-01D」

■中線用伸線機「D3ULTM-10D」

■極細金属線用伸線機「D3ULT-10D」

■極細線用2条型熱処理装置「SD-RW2F-N」

■ボンディングワイヤ用小巻替え装置「BW-RW4B」

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

九州電化では、各種金属の表面処理を行っており、研究開発部門を設け、高度な受注内容にも柔軟に対応できるよう、多角的な視野での技術研究を行っています。

ここで日々、研究に励む専門スタッフは、技術面で企業を支える大切な存在。

めっき業界をリードする先端テクノロジーを目指して、チャレンジし続けています。

【掲載内容】

○接触抵抗

○耐摩耗性

○耐食性

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

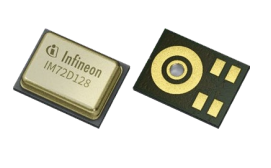

『MEMSマイク』は、インフィニオンの新しいシールドデュアルメンブレン

MEMS技術をベースにしており、マイクロフォンレベルで高い耐環境性(IP57)を

実現しています。

フラットな周波数特性(20Hzの低周波ロールオフ)と少ない製造公差により、

マルチマイクロホン(アレイ)アプリケーションの性能を向上。

クロック周波数と消費電流の要件に合わせて、さまざまな電源モードを選択する

ことができます。

【特長】

■非常に低い自己雑音/非常に高いSNR(72dB)

■非常に少ない製品間の位相と感度のマッチング(±1dB)

■フラットな周波数特性で、LFRO(低域ロールオフ)は20Hzと非常に低い

■非常に低い群遅延(7μs @ 1kHz)

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい

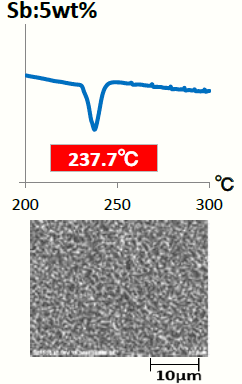

『DAIN TINGOOD 802』は、Pbフリー対応高融点ハンダめっき材料です。

フッ化物を含有しない酸性浴(有機スルホン酸)で、

安定したSb含有量(約10wt%)の皮膜が得られます。

比較的高い電流効率でのめっきが可能です。

【使用条件】

■DAIN TINGOOD 802BASE

・濃度条件:900mL/L

■DAIN TINGOOD Sb-36

・濃度条件:11.5g/L

■DAIN TINGOOD S-25

・濃度条件:80g/L

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

株式会社サンビックスが取り扱うめっき『ゼロウィスカS』をご紹介します。

特定のめっき浴組成で内部応力を低く抑えるめっきをすることにより、

ウィスカが永久に発生しない新規な亜鉛めっき技術(特許第2892601号、

特許第3340401号)を確立することができました。

ウィスカを発生させる内部応力(原動力)がないためウィスカは永久に

発生せず、電子機器等の品質安定化に大きく寄与します。

【特長】

■ウィスカを発生させる内部応力(原動力)がない為ウィスカは永久に発生しない

■電子機器等の品質安定化に大きく寄与する

■光沢が良いために意匠性が要求される表面部材に好適

■現行の亜鉛メッキ工程が利用できるため、安価

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

銅(Cu)ワイヤ、銀(Ag)ワイヤなどを使用したICについて、独自に開発した手法により、ワイヤの溶解・ダメージを抑えたパッケージ開封を承ります。

実装基板上に搭載された状態で、狙いのLSIのパッケージを開封できます。

充填剤が多く含まれているため樹脂開封が困難な高耐圧・大電流部品のIGBT等、樹脂開封パワーモジュールの開封も承ります。

例)

・基板実装状態(回路基板上のLSIパッケージ開封)

・Cuワイヤ品

・Agワイヤ品

『BW-RWシリーズ』は、今後さらに進むと予測される細径化に対応可能な

次世代の出荷用スプール小巻き替え装置です。

~300m/minでの高速運転ができるため、巻き替え工程の高速化による

台数削減等の合理化が可能。

また、パソコンから専用ソフトにより設定したデーターを一括で書き込む

ように拡張もできます。

【特長】

■高速巻取り・高精度位置決め

■テーパーテンション設定が可能な超低張力巻取り制御

■層間毎に任意のピッチ設定が可能

■正・逆の巻取りに対応

■多品種設定・ポーズ角度設定

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

トクサイでは最小径φ0.005mm(φ5μm)までの極細線金属ワイヤーに金、銀、銅、ニッケル、スズ銅、パラジウムなどの金属を連続的に電気めっきすることができます。

また、一つの原線に複数めっき(金、ニッケル、銅の3種など)をすることもできます。

例えば、下地としてニッケルめっきを施し、さらに金めっきを施すことも可能です。

【トクサイの電気めっきの特長】

(1)色むらが無く、めっき厚が均一(±0.2μm)

(2)密着性に優れている

(3)めっき後の伸線により表面粗さを小さくすることが可能

【めっき加工により期待される効果】

(1)はんだ濡れ性の向上…銅めっき、スズ銅めっき、ニッケルめっきなど

(2)耐食性の向上…金めっき、パラジウムめっきなど

(3)抵抗値のコントロール…銀めっき、銅めっきなど

(4)耐摩耗性の向上…ニッケルめっきなど

(5)見た目が美しくなる…金めっきなど

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当資料は、半導体パッケージにおけるCuワイヤボンディングの

接合界面について掲載しています。

試料及び方法をはじめ、各種ワイヤボンディングや結果及び考察などを

図や写真と共に詳しく解説しています。

【掲載内容】

■緒言

■試料及び方法

■各種ワイヤボンディング

■結果及び考察

■結言

■参考文献

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

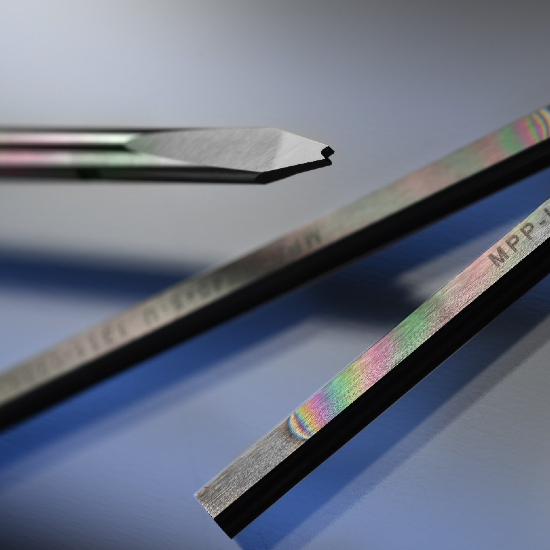

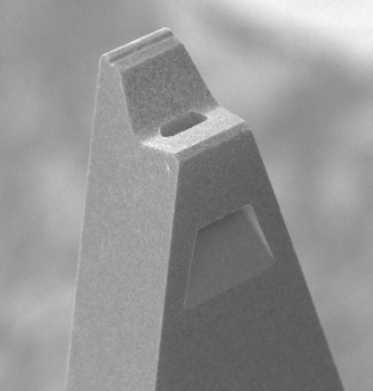

Micro Point Pro株式会社は、ヘビーワイヤーウェッジ(HWW)と大型リボン用ウェッジの

サプライヤーであり、自動車、電気自動車(EV)、半導体など、様々なタイプの

アプリケーション向けのパワーデバイスの大手メーカーをサポートしています。

すべてが社内で行われ、独自に設計された独自の効率的な製造プロセスを適用し、

最高クラスの統合QCおよびQA.lesMPPを次のHWWツールに適用します。

専門エンジニアリングチームは、品質とパフォーマンスに妥協することなく、

コスト削減プロジェクト、稼働時間の改善、MTBAの改善をサポートするために

お客様と継続的に協力しています。

※詳しくは関連リンクページをご覧ください。

『はんだめっき』は、はんだの水溶液に鋼材を浸漬し電気を流すことで、

その表面にはんだ皮膜を形成する技術です。

当社の半田めっきは、6:4はんだ(共晶はんだ)と言われ、融点(約183℃)が低く、

はんだ付け性も高い為、はんだ付けを行うものに好適です。

また、ビッカース硬さ5~15と比較的柔らかく、ウィスカの発生抑制や耐食性に

優れており、バッテリー部品や電子部品のめっきとして用いられています。

【特長】

■すずと鉛の含有の割合は、すず:鉛=6:4

■端子から銅バーまで様々な製品に対応

■高い耐食性があり、バッテリーの端子部品などに用いられる

■合金めっきのため、短絡の原因となるウィスカの発生を抑える

■欧州ELV指令においてバッテリーの鉛は適用除外部品とされている

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

Micro Point Pro株式会社は、自動車、電気自動車(EV)、半導体向けなど、さまざまな用途に対応するパワーデバイスの主要メーカーをサポートする、太線ワイヤーウェッジ(HWW)や大型リボン用ウェッジの主要サプライヤです。

すべての工程は、MPPのクラス最高の品質管理と品質保証をHWWツールに活かし、効率的な自社設計の製造プロセスを用いて自社で行います。

お客様と継続的に連携し、品質や性能を損なうことなく、コスト削減、稼働時間や平均故障間隔(MTBA)の改善、

当社独自のチップ設計、優れた「低ビルドアップ」性能を持つ自社開発の特殊TC材料で特別な「コスト削減」プロジェクトをサポートしています。

※英語版カタログをダウンロードいただけます。

※詳しくは関連リンクページをご覧ください。

切削およびスタンピング加工されたコンタクトに、個々のアプリケーションに

応じた表面加工を施すことで、電気的・機械的特性が付与されます。

接触抵抗、耐摩耗性といった様々な特性は、ベースパートにメッキされる

多層構造によって実現されます。化学薬品や海水、空気汚染への耐性を

要することの多い金属ハウジングにおいても同様です。

ODUは、開発・製造における早い段階に組み込まれた表面処理技術を通じて、

ODUコネクタは個々のアプリケーションに対して特別に設えた、高品質な

表面処理をお約束します。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

Q:錫めっき以外に、はんだぬれ性の良いめっきは?

A:当社の「ソルダブルニッケルめっき」は錫めっきと同等のはんだ濡れ性があり、ウィスカの発生が無く、かつ安価なめっきです。貴金属めっき(金、銀、白金等)は一般にはんだぬれ性が良いめっきですが、高価です。

お探しの製品は見つかりませんでした。

1 / 1

ワイヤーボンディングにおけるワイヤー��の断線防止

ワイヤーボンディングにおけるワイヤーの断線防止とは?

ワイヤーボンディングは、半導体チップと外部回路を電気的に接続する重要な工程です。この工程で使用される微細なワイヤーが断線すると、製品の機能不全や信頼性低下に直結します。ワイヤー断線防止��とは、この断線リスクを低減し、高品質で信頼性の高い半導体製品の製造を実現するための技術や対策全般を指します。

課題

微細化・高密度化による応力集中

半導体デバイスの小型化・高機能化に伴い、ワイヤーも細く、配置も高密度化しています。これにより、熱膨張差や外部からの物理的ストレスによる応力がワイヤーに集中しやすくなり、断線リスクが増大しています。

異物混入による断線

製造工程における微細な異物(パーティクル)がワイヤーに付着・混入すると、ワイヤーの応力集中点となったり、ワイヤー自体を傷つけたりして断線の原因となります。

熱ストレスによる劣化

半導体デバイスは動作中に発熱し、ワイヤーにも熱ストレスがかかります。繰り返される加熱・冷却サイクルによりワイヤー材料が疲労し、断線に至ることがあります。

ワイヤー接合部の信頼性低下

ワイヤーとチップ、またはワイヤーとリードフレームとの接合部(ボンディングパッド)の品質が低いと、電気的・機械的なストレスに対して弱くなり、断線を引き起こす可能性があります。

対策

ワイヤー材料・形状の最適化

断線しにくい、より強度が高く柔軟性のあるワイヤー材�料の選定や、応力分散を考慮したワイヤー形状の設計を行います。

クリーンルーム環境の徹底

製造環境の清浄度を極限まで高め、異物混入を徹底的に排除することで、ワイヤーへの異物付着による断線リスクを低減します。

熱管理・冷却設計の改善

デバイスの熱設計を見直し、ワイヤーにかかる熱ストレスを最小限に抑えるための冷却構造や放熱対策を施します。

ボンディングプロセスの精密制御

ボンディング時の温度、圧力、時間などのパラメータを最適化し、接合部の強度と信頼性を向上させることで、断線しにくい強固な接続を実現します。

対策に役立つ製品例

高強度・高柔軟性ワイヤー

従来のワイヤーよりも物理的な強度と柔軟性を向上させた材料で、応力集中による断線リスクを低減します。

精密異物検出・除去システム

製造ライン上の微細な異物をリアルタイムで検出し、自動的に除去することで、ワイヤーへの異物混入を防ぎます。

熱ストレス低減用封止材

ワイヤー周辺に適用することで、熱膨張差による応力を緩和し、熱ストレスによる劣化を防ぎます。

高度ボンディング装置

AIやセンサー技術を活用し、ボンディングプロセスをリアルタイムで最適化・制御することで、高品質で信頼性の高いワイヤー接合を実現します。