半導体・センサ・パッケージングに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

リードピッチの精度改善とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

パッケージング材料・部品 |

パッケージ解析/シミュレーションソフト |

めっき・エッチング |

設計・試作・製造受託 |

半導体組立装置 |

その他半導体・センサ・パッケージング |

トリム&フォームにおけるリードピッチの精度改善とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

【錫リフローめっき(下地めっき:ニッケル・銅)】

鉛フリーはんだめっきの中でもとりわけウィスカー制御効果が大きいとされる錫リフローめっきを材料やリードピンのみならず、シェルやシールドケース形状など、多種多様な製品にリフロー処理をしています。

【特殊なめっきや試作品にも対応】

テープマスキング方式・ドラム方式・専用治具方式をはじめとする、それぞれの利点を生かした部分めっきから、特殊なめっき加工や一点ものの試作品の製造まで、お客様の望むあらゆる製品を作り上げます。

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

『HOBJET(C)』は、前後処理はバレルテーブルのまま作業できるほか、

処理中のサンプリングも容易にできる噴流式めっき装置です。

少量の試作から、量産まで幅広い応用が可能。

カセット方式なので、前処理からめっき、後処理まで槽間の移動も

楽々行えます。

【特長】

■めっき品質の改善と厚さバラツキの減少

■蓋なし方式なので、挟まりが発生しない

■カセット式で着脱が容易

■バレルヘッドは自由に交換ができる

■リード(カソード)先端はネジ式で交換可能 など

※詳しくはPDFをダウンロードして頂くか、お気軽にお問合せください。

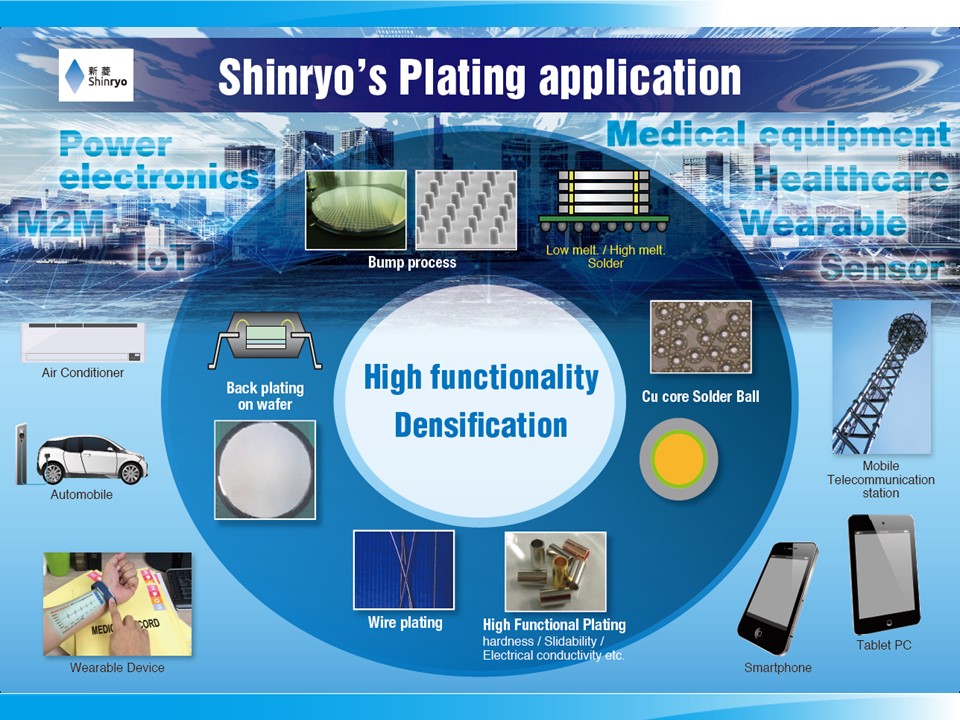

最先端のファインピッチバンプめっきの試作から量産、

3元他各種めっき技術を有しております。

RoHS指令以降、いち早くSnAgCu3元合金めっき(鉛フリーめっき)の

開発に取り組み、製品化に成功しております。

【技術内容】

■微細化

■狭ピッチ化

■精密化

■高機能化

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

小型部品・電子部品へのめっきには、当社バレルめっきでご対応いたします。

一度に大量の生産ができるというだけでなく、様々な設備・めっき種・技術を

開発しており、微小サイズ・難素材・特殊形状・車載向けの部品にも対応可能。

当社は、培ってきた技術が盛り込まれた様々な量産用バレルめっきラインを

保有しております。

【特長】

■バレルめっきで様々な仕様に対応

■微小サイズ部品にも対応

■品質課題解決をご提案

■低ストレスめっき

■量産化へスピード対応

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

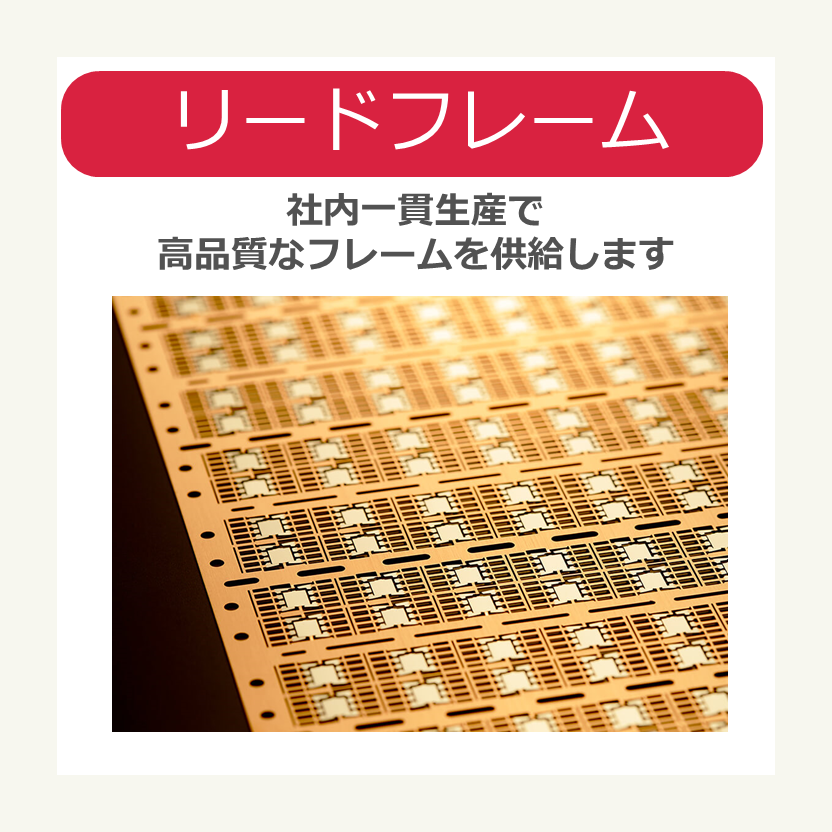

当社が取り扱う『リードフレーム』をご紹介いたします。

LSI、トランジスタ、そしてダイオードなど様々なニーズに対応します。

金型の設計・製造から組立て、さらに生産まで一貫した対応で量産し、

海外拠点とともに安定した供給体制を敷いています。

また、スポット銀メッキを始め、パラジウムメッキ、バレル金メッキなど

お客様のご要望に応じて多種多様で精度の高いメッキ加工ができます。

【特長】

■極小80μmの打ち抜き幅

■様々なニーズに高度な金型開発・製造と

スタンピング量産技術でお応え

■様々なリードフレームのニーズに対応

■海外拠点とともに安定した供給体制

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

高電流密度(高速)めっきができます

フィルター変更により、微粉体(10〜50μm)へのめっきが可能です

実験用装置としてもご利用できます

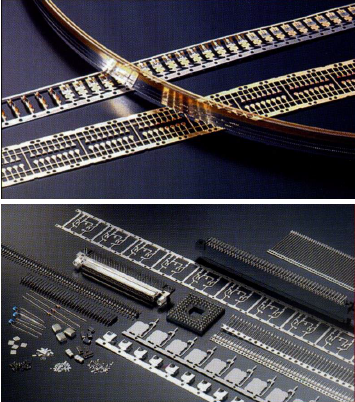

当社は、スマートフォンやタブレット端末、カーエレニクトロニクス等、

新しいアイディアに満ちた高付加価値なめっき加工に取り組んでいます。

関連会社大和電機工業との協力体制の基、周辺技術をもつ企業や大学との

共同開発を通じてナノテクノロジー分野などの複合技術にも積極的に挑戦。

また、業界でも類を見ない先進の分析検査機器や、高品質部品の安定

した少量多品種生産を実現する自社開発の装置によるハイレベルな生産

・検査体制、そしてエコロジカルな設備環境を整えています。

【加工技術】

■微細コネクター用金めっき:各種コネクター部品や精密接点部品に使用

コネクター部品についてはフープ形状での連続加工が可能

■鉛フリーめっき:表面実装部品、リードピン、リードフレーム、

コネクター等多岐にわたる接合部品に使用

各種形状、仕様に応じてめっきプロセスを選択、加工対応

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

『ジクロロテトラアンミンパラジウム(II)溶液』は、黄色透明な液体

(ジクロロテトラアンミンパラジウム(II)のアンモニアアルカリ性溶液)です。

酸と接触すると、黄色のジクロロジアンミンパラジウム(II)の結晶が析出。

還元剤により容易に還元されて、パラジウムを遊離します。

高品位の塩化パラジウム(II)と厳選した原料を使用して製造しています。

一定のパラジウム濃度を保持しており、メッキ液の原料として使いやすく

なっています。

【用途】

■電子部品めっき

■めっき

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社では、金属膜加工用のレジスト、永久膜のレジスト、めっき用のレジスト等用途に合わせてレジストを選定し、ご希望の寸法(膜厚・線幅)での加工させていただきます。

材料は、弊社でご用意したものから、お客様の開発材もパターニングすることが可能です。

技術面では、シンプルな抜き加工から複雑な曲げ、カール、潰し(コイニング)加工の入った複雑な製品、品質面では、ミクロン台での製品管理を要求される高精度な製品と様々なタイプのリードフレ-ムに対応しております。

日本において40年近くの実績を誇る、半導体後工程用、半導体向け選択部分銀メッキ用および、コネクターめっき関連向けのめっき用薬品です。日系大手企業には特に実績があります。

半導体用シート向けの選択部分銀めっきプロセスです。

詳細はPDF(英語版の技術資料)をダウンロードお願いします。

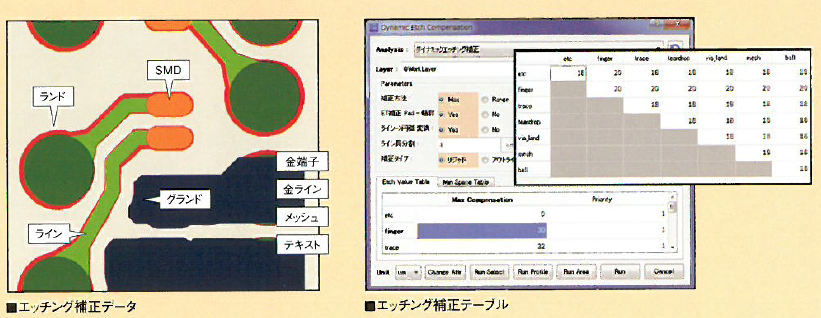

ダイナトロンの『DynaFLEX II』は、きめ細やかな値設定により、全自動で

スムーズなパターン補正を可能とするエッチング補正のソフトウェアです。

データにラインやランド、金めっき端子等の属性を指定し、最小間隙値を

守りながら属性ごとに設定したエッチング補正を全自動で行い、

スムーズな補正データを生成します。

形状保持補正やマイナス補正、フィンガー補正などが可能で、

エッチング補正処理を行ったデータのチェック機能も搭載しています。

【機能】

■インテリジェント・エッチング補正

■形状保持補正

■マイナス補正

■フィンガー補正

■修正データ検証機能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社は、各種の基板に対し、ラックによる手動めっきライン、

独自のベルト搬送による全自動めっきラインで対応いたします。

ICリードフレームについては、全自動ラックレスめっきラインにて対応。

独自のベルト搬送による全自動めっきラインは、基板やICリードフレームの

着脱を自動化することにより省人化を図っております。

また、当社独自のベルト搬送による全自動めっきは、基板間のめっき厚の

バラツキが非常に小さい工程です。

【特長】

■各種の基板に対し、ラックによる手動めっきライン、当社独自の

ベルト搬送による全自動めっきラインで対応

■ICリードフレームについては、全自動ラックレスめっきラインにて対応

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『ismart91G/81G』は、マガジンにセットされたタイバカット済み

リードフレームを順次取出し、レーザ捺印及びセクションバーカット、

リード成形等のリード加工を行い、個片にカット後画像検査を行い、

トレイ収納までを自動で行う装置です。

最大ワーク100×300mmまでの多品種に対応。

また、RFIDタグによる金型ID認識を採用しております。

【特長】

■多品種対応

■母型+子型構成による品種切替一発段取り化

■500万画素による全数外観検査

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

当社では、タッチパネルとシーケンサによる自動制御方式の

『REEL to REEL Agスポットめっき装置』を取り扱っています。

画像処理システムの採用で、パイロットピンなしで

めっきエリア精度±0.07mmを再現。

また、特殊給電ローラー・ガイドローラーで安定した給電と

搬送を確保することができます。

【装置概要】

■条数:2条~3条

■ライン速度:標準3.6~4.0m/min

■対象製品:Lead Frame・LED Frame・他

■基本めっき仕様:Cu+Ni+Agスポット

■対象材質:42 Alloy・Cu Alloy

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

各種仕様のバレルめっきラインにより、多種多様な微細製品に対応いたします。

製品の形状や数量に応じ、バレルサイズも数種類取り揃え、少量の場合は、

通電を媒介するメディアを投入することで対応。

当社独自のメディアの形状や投入量により、微細製品にめっきが可能と

なっております。

【特長】

■リード線の工夫

・製品の形状や数量により、リード線の硬さやコンタクト部の形状を変え対応

■製品形状・数量に応じたバレルの選択

・製品の形状や数量に応じ、バレルサイズも数種類取り揃え対応

・少量の場合は、通電を媒介するメディアを投入

・独自のメディアの形状や投入量により、微細製品にめっきが可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『リードフレーム』は、ICやLSIなどの半導体パッケージに

使用される金属薄板です。

半導体チップ(半導体素子)を支持・保持するとともに、パッケージから出た

複数の外部接続端子「アウターリード」で外部配線に接続することが可能。

通常、半導体チップを支持・保持するダイパッド、半導体チップと

配線を接続するインナーリード、外部配線との橋渡しをする

アウターリードなどで構成されています。

【ラインアップ】

■TE Connectivity 1544425-2 SILリードフレーム 164-2787

■TE Connectivity 1544425-2 SILリードフレーム 719-8810

■TE Connectivity 1544210-2 SILリードフレーム 164-0646

■TE Connectivity 1544210-2 SILリードフレーム 718-5218

■Legrand 0 577 43 SILリードフレーム 266-1135

※詳しくは関連リンクをご覧いただくか、お気軽にお問い合わせ下さい。

『ismart 91G』は、多品種に対応可能な捺印リード加工機です。

マガジンにセットされたタイバカット済みリードフレームを順次取り出し、

レーザ捺印及びセクションバーカット、リード成形等のリード加工を行い、

個片にカット後、画像検査を行いトレイ収納までを自動で行います。

装置寸法は、W2,645×D1,200×H1,908、重量は、2,020kgです。

【特長】

■多品種対応(最大ワーク:90×250mm)

■3tonプレス仕様:40spm

■母型+子型構成による品種切替一発段取り化

■500万画素による全数外観検査

■RFIDタグによる金型ID認識

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社では、特殊液面制御の採用で、めっき精度±1.0mmを実現した

『REEL to REEL コネクター部分めっき装置』を取り扱っています。

作業性のよい製品パスラインFL+1000mmとコンパクト設計で、

省エネルギーかつ少排水に対応しています。

また、特殊ガイドローラーで、安定した搬送を行うことができます。

【装置構成】

■基本形式:MRC-02~03

■条数:2条~3条

■ライン速度:1.0~25.0m/min

■対象製品:コネクター及び素材

■対象材質:Cu 合金・SUS など

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

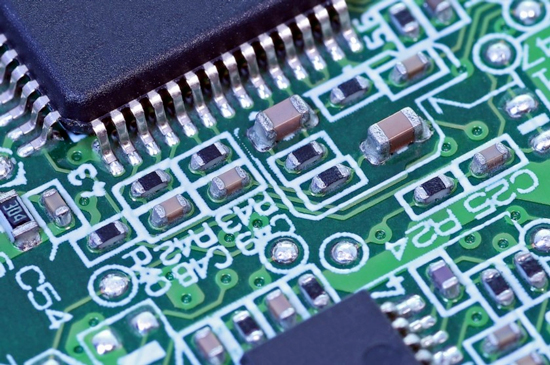

『電解メッキ』は、電気分解反応により金属イオンを還元し、陰極の導電性材料の表面に金属を析出させる方法です。

メッキが必要な部分は、リード線やパターンで接続されている必要があります。

銅上に金メッキを行う場合、時間の経過とともに金が銅内に拡散してしまうため、下地としてニッケルメッキをするのが一般的です。

通常3μm程度の厚みを確保します。

【特長】

■無電解メッキより厚み増加が容易

■基盤の外側が厚く、中心が薄くなる傾向

■硬質が一般的

※詳しくはPDFをダウンロードして頂くか、お問い合わせください

当社では、アルミ製『リードフレーム用マガジン』の設計・加工・製造を

行っております。

面取り加工(入口テーパー加工)、各種ストッパー加工、

各種表面処理まで全て承ります。

また、ステンレスによるマガジンの加工も当方で製作が可能です。

【製品例】

■押出加工による一体式マガジン

■一部押出加工による組立式マガジン

■全面切削加工による組立式マガジン

(一部押出材使用もあり)

■ICケース、モールド用マガジン、可変マガジン

■ウエハーリング/ウエハーリングカセット

■テープ用キャリア

その他金属加工品も製作承ります。

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせください。

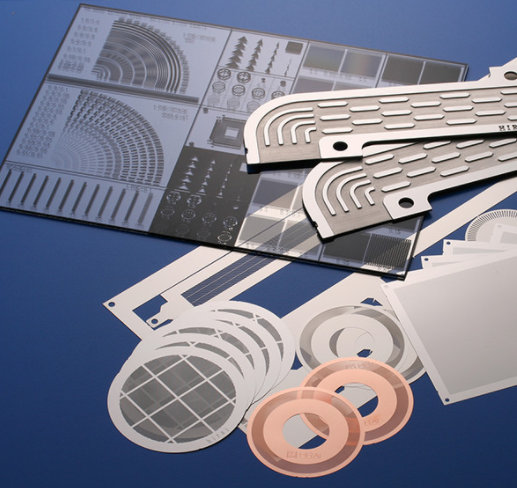

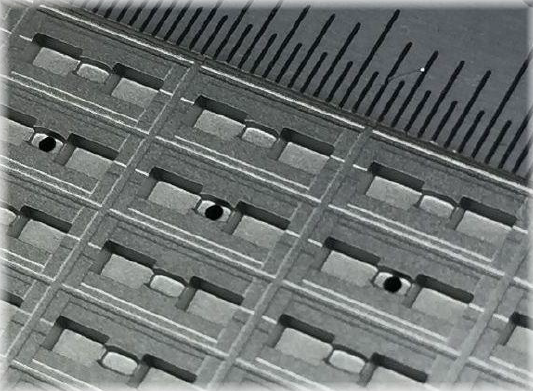

『エッチング加工』は、マスキングによる防食処理を施した上で、

腐食液によって不要部分を除去するものです。

プレス打ち抜き加工では不可能だった超精密な要求にも対応できる、

極小極薄・複雑形状の製品に好適な加工法。

また「フォトエッチング加工」は、エッチング加工技術に 精密な写真技術・

精密画像技術を組み合わせた精密加工技術です。

精密写真と腐食加工の応用により、エレクトロニクス製品などにおける

極小部品・極薄製品、複雑な部品などに高い加工精度を発揮します。

【加工工程(抜粋)】

■パターン描写

■前処理(整面・脱脂)

■レジスト

■露光

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

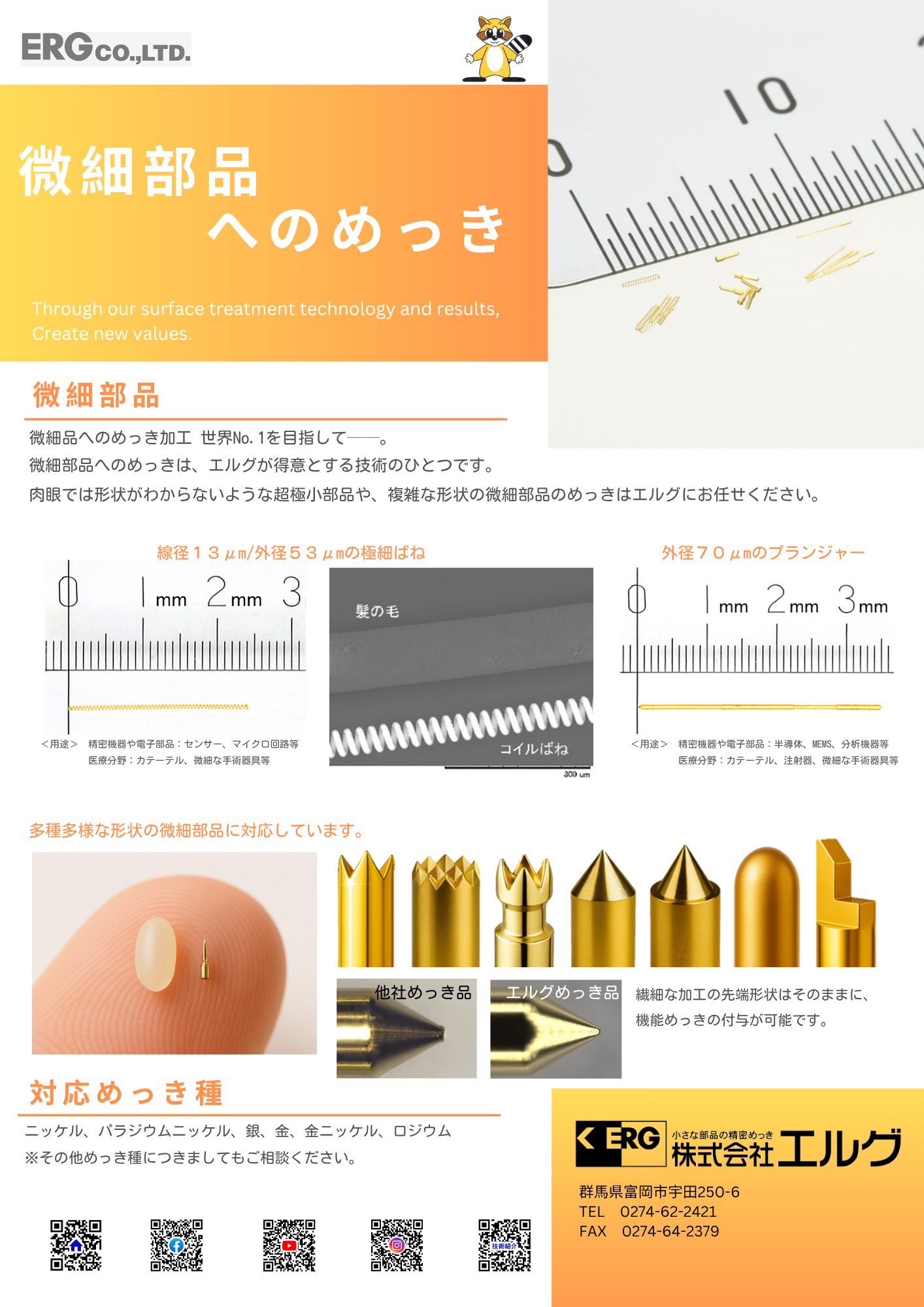

株式会社エルグは、様々な素材を取り扱い、表面処理の技術と成果を通して

より小さな部品への精密めっきを得意としています。

外径70μm製品へのNi-Auめっきをはじめ、線径13μmのばねへのNi-Au

めっきなど微細(極細)へのめっきが可能です。

また、深さ÷口径=5~7倍の袋穴製品でも、網付けをはじめとした

独自の製造技術で無めっきを回避しています。

【特長】

■よい小さな部品の精密めっきが得意

■袋穴の製品でも、アスペクト比が1:10程度までめっきが可能

■網付けをはじめとした独自の製造技術で無めっきを回避

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

日本高純度化学株式会社は、1971年の創業以来、将来性のあるエレクトロニクス分野を事業フィールドの核に据え、各種貴金属めっき液の開発・製造・販売を事業目的として設立し、貴金属機能めっき市場において、技術・シェア・サービスとも世界で圧倒的な優位を確保し、一定の地位を築いてまいりました。

ワールドワイドでの販売網の拡大、徹底したマーケットリサーチなど、積極的かつ戦略的に事業を展開しています。

【事業内容】

○貴金属めっき用薬品の開発・製造・販売

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

SUS301、SUS304 いずれの鋼種も生産可能。

厚さ 20ミクロン~ 、 最大幅 620mm

製品幅でのテンションアニール処理

サンプル用出荷対応いたします。

当社では、工程設備にて「エッチング(外層)」を行っています。

メッキ室にて、不要の部分の銅を化学的に溶解。

エッチングして、導体パターンが完成した後は、

エッチングレジスト(※部分的保護マスク)は不要になるので、

剥離して銅箔のパターンとなります。

【工程】

■エッチング

■剥離

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社は、『ウエットエッチングによる金属膜パターニング加工サービス』を

行っています。

金属膜多層配線をはじめ、クロム膜や薄いガラスの金属膜、SiO2膜などの

パターニングに対応。

ご用命の際はお問い合わせください。

【特長】

■金属膜多層配線のパターニング

・透明金属膜:ITO膜

・白色金属膜:AL合金膜(W/10μm)

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

上田鍍金株式会社は、主にエレクトロニクス部品等、各種金属、その他素材の

表面処理を行っている会社です。

独自設計、独自製作の部分めっき装置を用いた製造ライン「リールtoリール

コネクターめっきライン」や「バレルめっきライン」など、めっき加工に

関する設備を複数所有しております。

高精度めっき加工は是非当社へお任せ下さい。

【事業内容】

■エレクトロニクス部品等、各種金属、その他素材の表面処理

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

株式会社エヌ.エフ.ティは、福岡県太宰府市にある、半導体封止金型、

半導体製造装置、関連パーツ、周辺ユニットの設計製作を行っている会社です。

日本、東南・東アジアを中心に11ヵ国の納入実績があり、

半導体製造装置や精密金型をメインに製造してきた実績から高度な技術で幅広く対応致します。

【事業内容】

平面研削盤(CNC含む) 62台

マシニングセンター 20台

電極加工機 8台

放電加工機 26台

ワイヤー放電加工機 8台

細穴放電加工機 4台

治具研削盤 4台

フライス盤 11台

※その他、各種測定器・検査機器・試圧プレス・治具等を取り揃えております。

お気軽にお問い合わせ下さい。

お探しの製品は見つかりませんでした。

1 / 1

トリム&フォームにおけるリードピッチの精度改善

トリム&フォームにおけるリードピッチの精度改善とは?

半導体・センサ・パッケージング業界において、トリム&フォーム工程で形成されるリード(端子)間のピッチ(間隔)の精度を向上させる技術や取り組みのことです。これにより、高密度実装や電気的特性の安定化、信頼性の向上が期待されます。

課題

微細化に伴うリードピッチのばらつき

半導体デバイスの小型化・高密度化が進むにつれて、リードピッチも微細化しており、わずかな加工誤差がピッチのばらつきとして顕著になり、実装不良の原因となる。

材料特性による加工限界

リード材料の硬度や延性などの特性が、トリム&フォーム加工時の変形やバリの発生に影響を与え、目標とするピッチ精度を達成することが困難になる場合がある。

装置の経年劣化と制御精度

トリム&フォーム装置の刃物や駆動部の経年劣化、あるいは制御システムの精度限界により、安定した高精度なリードピッチを維持することが難しくなる。

生産速度と品質の両立

生産効率を優先して加工速度を上げると、加工精度が低下し、逆に精度を追求すると生産性が犠牲になるというジレンマが生じやすい。

対策

高精度加工ツール��の導入

超硬合金や特殊コーティングを施した高精度な刃物を使用し、摩耗を抑えつつシャープな切れ味を維持することで、バリの発生を抑制し、微細なピッチ精度を実現する。

材料特性に最適化された加工条件設定

リード材料の物性データを詳細に分析し、最適な加工速度、圧力、刃物の角度などを設定することで、材料の変形や破損を防ぎ、安定したピッチ精度を確保する。

先進的な画像処理・計測システムの活用

加工前後のリードピッチをリアルタイムで高精度に計測・画像解析し、異常を早期に検知・フィードバックすることで、加工条件の自動補正や不良品の流出防止を図る。

シミュレーション技術による事前検証

加工プロセスをコンピュータ上でシミュレーションし、材料の挙動や応力分布を予測することで、最適な加工条件を事前に導き出し、試行錯誤の回数を削減し、高精度化と生産性向上を両立させる。

対策に役立つ製品例

高精度加工刃

特殊な材質と精密な研磨技術により、微細なリードピッチでもバリや欠けを最小限に抑え、安定した加工精度を提供する。

インライン計測システム

加工ラインに組み込まれ、リアルタイムでリードピッチを画像認識・計測し、加工条件のフィードバックや異常検知を行うことで、品質の安定化と歩留まり向上に貢献する。

加工条件最適化ソフトウェア

材料特性や装置仕様に基づき、最適な加工速度、圧力、刃物角度などをシミュレーション・算出することで、高精度かつ効率的な加工条件設定を支援する。

自動調整機能付き加工装置

計測システムからのフィードバックを受け、加工中の刃物の位置や圧力を自動で微調整することで、経年劣化や材料のばらつきにも対応し、常に一定の高精度なリードピッチを維持する。