微細・精密加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

加工効率の最大化とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

微細加工技術 |

その他微細・精密加工 |

切削加工における加工効率の最大化とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

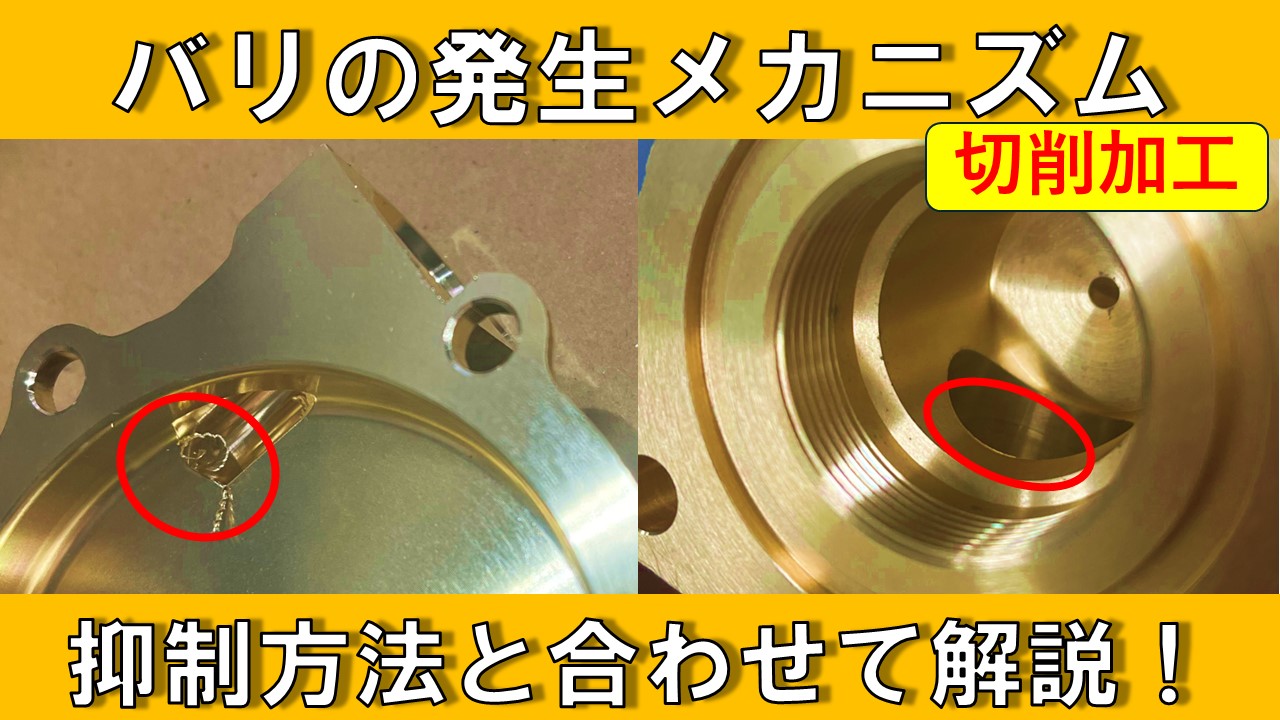

電子機器業界では、製品の小型化が進み、精密な部品加工が求められています。バリの発生は、部品の寸法精度を損ない、組み立てや性能に悪影響を及ぼす可能性があります。特に、小型化された電子機器においては、わずかなバリが原因で機能不良を引き起こすこともあります。本動画では、バリの発生メカニズムと抑制方法を解説し、高品質な製品作りに貢献します。

【活用シーン】

・電子機器部品の製造

・精密加工が必要な部品の製造

・小型化された電子機器の製造

【導入の効果】

・バリ取り工数の削減

・製品品質の向上

・歩留まりの改善

【鉄鋼の携帯電話部品加工事例(写真あり)】

・凹部品、凸部品の勘合精度

・熱処理:社内

材質:鉄鋼

材厚:1.4mm

使用用途:携帯電話部品

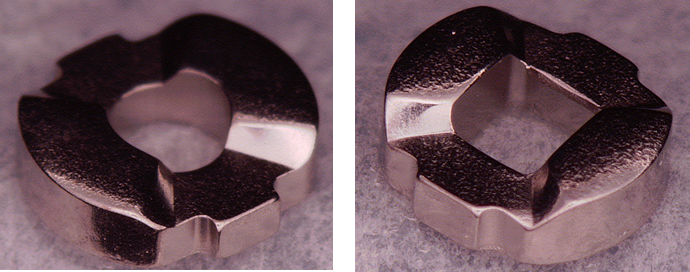

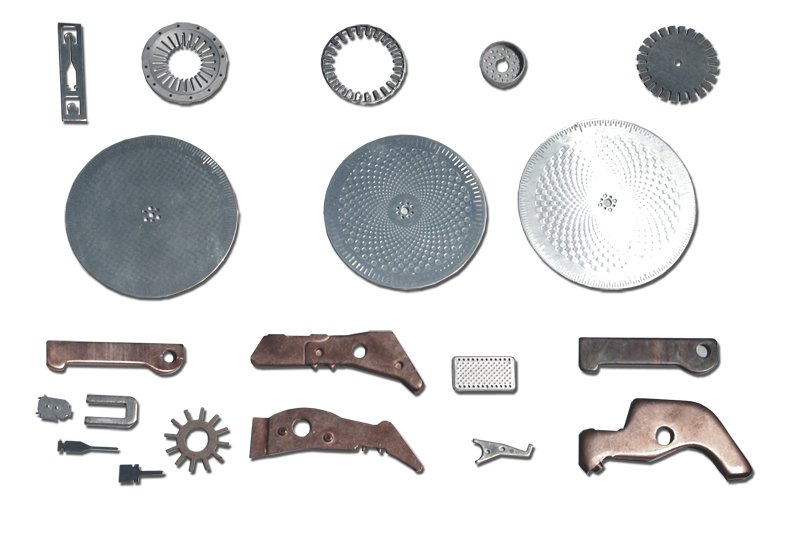

ミスズ工業の精密部品事業では、腕時計の部品製造で培った超小型・薄物部品のプレス加工(金属・非金属)の技術を活かし、従来プレスでは不可能とされてきた微細かつ複雑な形状抜き、曲げ、絞り処理を行います。金型の設計・製作からプレス加工、表面処理に至る自社一貫製造体制により、顧客からのミクロンオーダーの形状、精度を実現させ、多様なニーズにお応えします。

※詳細は、直接お問い合わせください。

【ステンレス鋼のプリンター部品 加工事例(写真あり)】

・板厚1.2mmから0.05mmへの多段ツブシ

(歯先部:0.05mm、軸受部:1.8mm)

・同心度Φ0.1mmの歯型抜き

材質:ステンレス鋼

材厚:1.2mm

使用用途:プリンター部品

ミスズ工業の精密部品事業では、腕時計の部品製造で培った超小型・薄物部品のプレス加工(金属・非金属)の技術を活かし、従来プレスでは不可能とされてきた微細かつ複雑な形状抜き、曲げ、絞り処理を行います。金型の設計・製作からプレス加工、表面処理に至る自社一貫製造体制により、顧客からのミクロンオーダーの形状、精度を実現させ、多様なニーズにお応えします。

※詳細は、直接お問い合わせください。

当社はアクリル・ポリカーボネートをはじめとする樹脂板材の切削加工・曲げ加工・CO2レーザー加工を手掛けています。

今回はICカードのチップ装着部を切削にてザグリ加⼯した事例をご紹介します。

詳しい加工方法は資料をダウンロードください。

【事例掲載内容】

・用途

・特徴

・素材

・加工方法

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

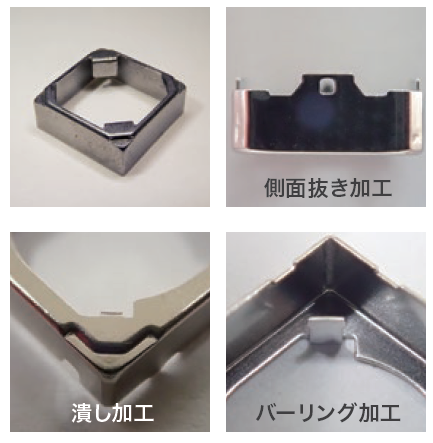

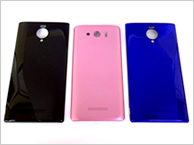

スマートフォン内蔵のアウトカメラ部におけるレンズユニット

「外装ケース部品」は、側面抜き/潰し/バーリング/小穴抜きなど、

難易度の高い加工を必要とします。

製品に影響を及ぼさないバレル加工が可能。

各種めっき対応はもちろん、難易度の高いSUSめっきもできます。

天面コーナー潰し、側面異形状カット、側面小穴加工、バーリング加工など

複雑で難易度の高い加工技術を用いた、同一型内での順送プレス加工を

行いました。

【加工技術例】

■製品に影響を及ぼさないバレル加工が可能

■各種めっき対応はもちろん、難易度の高いSUSめっきも可能

■材料:SPC系/SUS系(304,305,316L)/Cu系(黄銅、リン青銅、洋白など)

■複雑で難易度の高い加工技術を用いた同一型内での順送プレス加工

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

創業40年で培った「穴開け・外形加工」を通し、

当社がもつ世界標準の技術を活かして

他にはない新しい価値・機能性をもった商品のご提案をいたします。

【特徴】

・穴加工による様々な機能性の向上

(※吸音性・透過性・通気性・軽量化・デザイン性・放熱性)

・コストメリット

・生産コントロールによる短納期

・グローバルチェーンでのサービス提供

※詳細はお問い合わせ、もしくはカタログをご覧下さい。

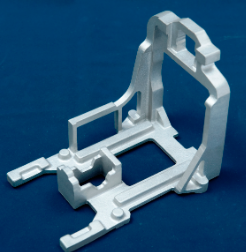

アルミ合金鋳物「AC4C-T6」を使用した電子部品や半導体のベースとなる

製品製作事例をご紹介します。

精度は±0.5mm程度で製作可能。

高速電子制御部品のため、素材強度と寸法精度が要求されます。

各種試作品・短納期・小ロット品・精密砂型鋳造に対応しておりますので

お気軽にお問い合わせください。

【仕様】

■素材:アルミ

■ロット:1~500個

■精度:±0.5mm程度

■重量:500g

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

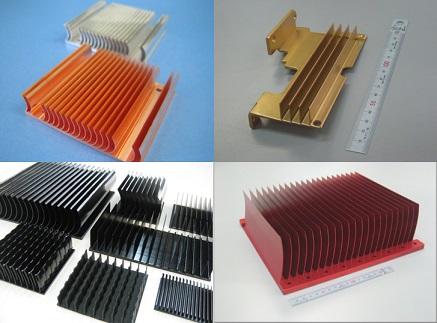

『マジック・ヒートシンク』は、中村製作所株式会社が持ち続けてきた

"プレス加工進化論"の結晶です。

超小型・薄型・軽量を可能にした新工法から産まれる「オーロラフィン」

により実現しました。

フレキシブルで変幻自在、様々な製品に対応します。

【特長】

■超小型・薄型・軽量

■カスタム対応

■資源生産性を向上

■重量60%低減で同等の性能を保持

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

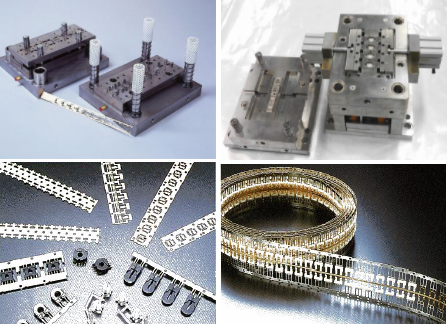

株式会社エレック北上は、金型の設計・製作からプレス・めっき計測・

成形加工に至る迄トータルな技術力で、主に電子部品を生産しています。

金型製作においては、プレス順送超硬金や、熱可塑性、熱硬化性のインク

ジェクション成形金型及びトランスファー成形金型まで、お客様の要望や

要求を的確に捉え、固有の厚みのある技術力でお応えしています。

豊富な経験とノウハウをもとに、お客様にとってクオリティの高い製品を

生産し、お届けしています。

【生産品目】

■金型設計製作(プレス型・モールド型)

■プレス加工

■プラスチック成形加工

■電子部品製造(セラミック電子部品)

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

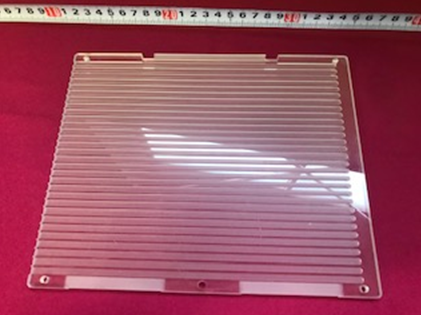

基板マガジンレールの加工事例をご紹介します。

アンタック株式会社では、多岐に渡る工程を一括管理し、さらに

トータルコストの圧縮をお約束します。

加工部門では、さまざまな部品を単品から対応。

お客様のご要望の加工およびコストを最大限追求いたします。

【事例】

■加工分類:樹脂加工

■品名:基板マガジンレール

■加工内容:MC加工

■材質:アクリル

■表面処理:-

■熱処理:-

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

半導体の部品に使用される封止金型の事例をご紹介します。

【課題】

あるメーカー様からの相談で、半導体の部品に使用される封止金型をできるだけ薄く高硬度な表面処理を行ってほしい、また母材を長持ちさせたいというご要望を頂いた

【提案】

弊社の「クロアモール」をご紹介

【結果】

精度面と耐摩耗性を評価頂き、樹脂流路部の金型まで一式ご依頼頂いた。摩耗しづらく母材の寿命も延びた。

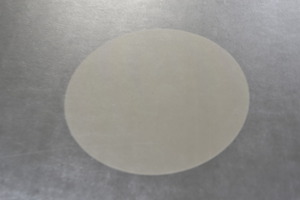

『東レルミラーS10#100』は、フィルムのプレス抜き加工品です。

絶縁部材や工程材用途として、多くの出荷実績があります。

いろんな形状で抜く事も可能で、精度についても型式を変える事により

ご要望に応じた精度で抜く事ができます。

厚みが増すとカールが発生する頻度が多くなりますが、アニール処理を

行う事で、材料をフラットに保つ事が出来ます。当社で材料を調達する

事もでき、小ロットでも対応できます。

【プレス加工の特長】

■トムソン型、ピナクル型、金型等を使い分けます

■小さいモノから大きなモノまで、薄いモノから厚いモノまで対応

・対応サイズ:max 700mm×1200mm 厚み 0.025mm~ 1.5mm

■色んな材料をプレス加工します

・粘着テープ、PETフィルム、PP、PE、ポリカ、ポリイミド、塩ビなど

■内製による装置設計

・社内で設計製作し、コストやスピードに対応

※詳しくはPDF資料をご覧いただくか、お気軽�にお問い合わせ下さい。

純銅電気部品の鋳物を鋳造した事例を紹介します。

【課題】

電気伝導度(IACS)を維持したい

【提案】

ロストフォーム鋳造で純銅鋳物の作成を提案

【解決】

電気伝導率80%以上のCAC103に対応した純銅鋳物を納品し、

喜んで頂き、さらに追加で依頼を頂いている。

『ロストフォーム鋳造法』は、複雑な形状の設計も対応可能!

型費はアルミ型なのでダイカストの1/5程度でコストが抑えられます。

鋳物化で加工時間を短縮し、納期は通常1~1.5ヵ月と短納期で対応可能。

また周辺部品との一体化も可能です。

※詳しくはPDFをダウンロードいただくか、お気軽にお問い合わせください。

『銅貼りセラミック基板用回路基材プレス加工』は窒化ケイ素を使用した、

銅貼りセラミック基盤の回路側になる板の打ち抜きをオイルレスプレスで

加工する技術です。

オイルレスプレスを使用することで、次工程である洗浄工程をなくすことができ、

品質が劇的に向上しました。オイルレスプレスでもプレス生産効率を落とすことなく、

月産200万個以上対応可能です。

【特長】

■小ロット対応可能

■品質向上(銅貼り基板外観基準で不良率0.8%以下)

※詳しくはカタログをご覧下さい。お問い合わせもお気軽にどうぞ。

テクニスコは、200μm□~数ミリ□レベルまでの微細チップ加工を

得意としております。

エッジ部分はシャープに、またバリは数μm以下レベルに仕上げることが

できるほか、CuW/Kv/Ag/Mo/Cu等、難切削材と言われる特殊金属への

複雑な切削加工が自由自在に行えます。

加えて、Ni/Auめっき、AuSn蒸着、部分めっき、パターンメタライズへの

対応も可能です。

【特長】

■金属材へのセラミックコーティング処理を実現

■各部品の半田接合が可能

■各種ヒートシンク(セラミック・金属部品・組立部品)へのAuSn、AuGe蒸着対応

■バリ<5Llm

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『圧電スピーカー用振動板プレス加工』は、オイルレスプレスを使用することで、

次工程である洗浄工程をなくすことができ、コスト削減が可能な技術です。

小ロット対応も可能で、製品サイズに応じて、金型を作成します。最短2週間~

で作ります。オイルプレスでもプレス生産効率を落とすことなく、多数個取りも

対応。月産250万個以上対応可能です。

【特長】

■コスト削減

■小ロット対応可能

■多数個取りも対応

※詳しくはカタログをご覧下さい。お問い合わせもお気軽にどうぞ。

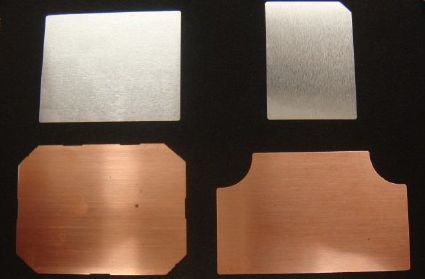

精密プレス加工の一種であるファインブランキング加工を用いた、非鉄金属材料の加工事例です。

ファインブランキング加工は、「精密せん断」が特長であり、平面精度、平滑性に優れたせん断面を実現し、機械加工等の仕上げ工程を不要にします。それにより、高効率な大量生産を最適なコストでの実現を可能とします。

銅、アルミ等、比較的高価な素材の加工においては、材料歩留りに優れていることから、有効な加工手段になります。

ファインツールは、お客様の新製品開発または既存製品の改良において、デザインインを通じて最適な製品・工程設計をご提案致します。また、開発から量産に至るまでの全てのプロセスを最高の品質基準で提供致します。

創業40年で培った「穴開け・外形加工」を通し、

当社がもつ世界標準の技術を活かして

他にはない新しい価値・機能性をもった商品のご提案をいたします。

【特徴】

・穴加工による様々な機能性の向上

(※吸音性・透過性・通気性・軽量化・デザイン性・放熱性)

・コストメリット

・生産コントロールによる短納期

・グローバルチェーンでのサービス提供

※詳細はお問い合わせ、もしくはカタログをご覧下さい。

お探しの製品は見つかりませんでした。

1 / 1

切削加工における加工効率の最大化

切削加工における加工効率の最大化とは?

切削加工における加工効率の最大化とは、製品の品質を維持・向上させな�がら、加工時間、コスト、材料ロスを最小限に抑え、生産性を極限まで高めることを指します。微細・精密加工業界においては、特に高い精度と複雑な形状が求められるため、この効率化は競争力維持・強化の鍵となります。

課題

加工時間の長期化

複雑な形状や高精度が求められる部品では、加工パスの最適化不足や工具選定の誤りにより、必要以上に時間がかかってしまう。

工具寿命の短縮と交換頻度増加

不適切な切削条件や加工材との相性により、工具が早期に摩耗・破損し、頻繁な交換が必要となり、生産ラインが停止する。

不良品の発生と手直しコスト

加工条件の不安定さやオペレーターの熟練度不足により、寸法誤差や表面粗さ不良が発生し、再加工や廃棄によるコストが増大する。

非効率な段取り作業

材料の取り付け・取り外し、工具交換、プログラム設定などに時間がかかり、実際の切削時間を圧迫してしまう。

対策

高度なCAMソフトウェアの活用

加工パスの自動最適化、干渉チェック、シミュレーション機能により、無駄のない効率的な加工プログラムを作成し、加工時間を短縮する。

高耐久性・高機能切削工具の導入

加工材や加工条件に最適な材質・形状の工具を選定し、工具寿命を延ばし、交換頻度を減らすことで、生産ラインの稼働率を向上させる。

リアルタイム加工モニタリングシステム

切削抵抗、振動、温度などをリアルタイムで監視し、異常を検知した場合に自動で加工条件を調整することで、不良品の発生を抑制する。

自動化・省力化設備の導入

自動搬送システム、自動工具交換装置、自動段取り装置などを導入し、段取り作業の時間を大幅に削減し、人的ミスを排除する。

対策に役立つ製品例

統合型CAMソフトウェア

複雑な形状の加工パスを最適化し、加工時間を短縮するとともに、工具干渉を事前に検知し、不良発生リスクを低減する。

高性能コーティング切削工具

特殊なコーティング技術により、耐摩耗性・耐熱性を向上させ、工具寿命を大幅に延ばし、交換頻度とそれに伴うダウンタイムを削減する。

IoT対応加工状態監視システム

センサーで取得した加工データをクラウド上で分析し、最適な加工条件をリアルタイムでフィードバックすることで、加工精度の安定化と不良率低減を実現する。

多関節ロボット搭載自動化ライン

材料供給から加工、完成品搬出までを自動化し、段取り作業の時間を劇的に短縮するとともに、24時間稼働を可能にする。