微細・精密加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

加工面のキズ・クラック抑制とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

微細加工技術 |

その他微細・精密加工 |

研削・研磨加工における加工面のキズ・クラック抑制とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

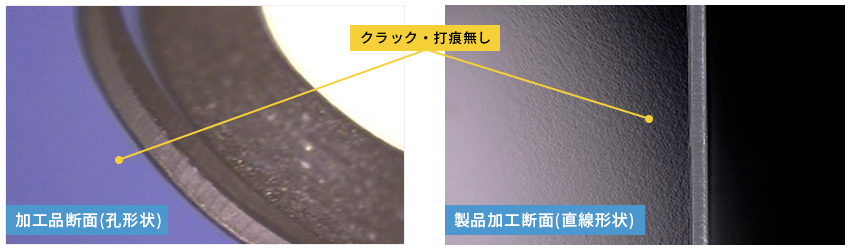

ASF材のプレス加工の加工事例をご紹介します。

カーナビやスマートフォンのガラスパネルに貼られる3H~4Hの

ハードコートフィルムを、独自のノウハウにより、プレス時のクラックや

打痕を無くした加工が可能。

ガラスパネルの急速な普及前からハードコートフィルムのプレス開発を

進めており、その蓄積したノウハウを、様々な機能を備えたハードコート

フィルムのプレス加工に展開しております。

また、貼り合わせ装置や加圧脱法装置も備えており、各種検証や

アッセンブリーの対応も可能です。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

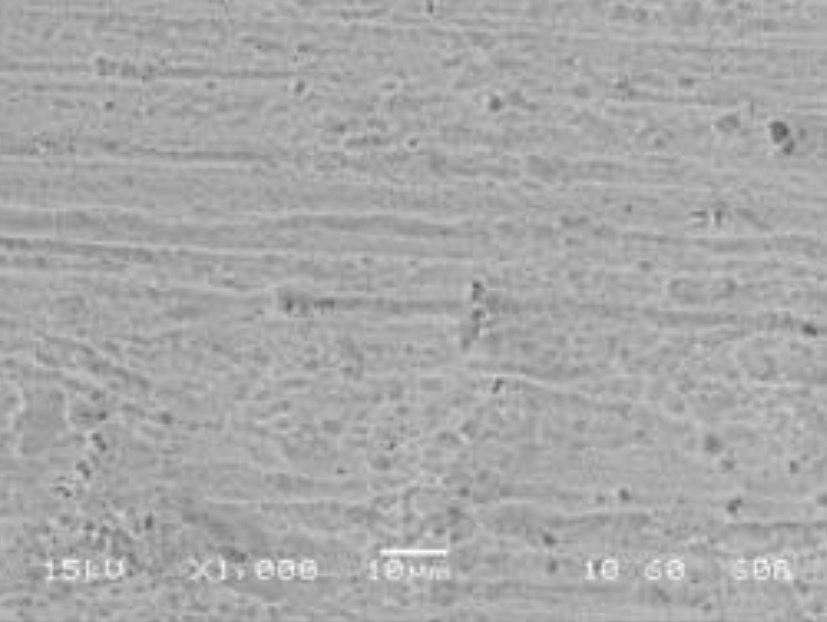

ハードディスク装置の飛躍的な性能向上を図るためスライダーヘッド保護膜の極薄膜化が検討されて来ました。

ヘッド/ディスクのナノスペーシング化に伴いヘッドのディスク面への接触による摩損を最小化するために、より硬く弾力性に富んだ炭素膜が必要となり、耐食性に優れたピンポールの無い緻密な膜が要求されてきました。

これらの要求性能を満足しパーティクルフリーで生産性の優れた炭素膜として、『FCVAコーティング方式によるta-C膜』が業界標準的に使用されています。

【アプリケーション事例】

○従来のDLC膜では4nm以下の薄膜領域では実用上問題となった

⇒ta-C膜使用で1.5nmの薄膜が実用化された

○垂直磁気記録方式ではディスク面保護膜としてもta-C膜適用が検討されている

⇒課題:スライダーと比較してより短時間にコーティングする必要性がある

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

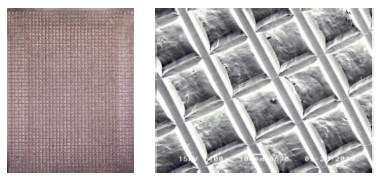

電鋳ブレード『PB20』は、砥粒分散性の向上による加工品位の安定化を実現する新たなブレードです。剛性も高め、カットラインの蛇行や倒れを抑制します。

『プリデュースボード』は、シリコンや化合物半導体などウェーハ切断時のブレード立上げ工程の高能率化を図る、特殊ドレスボードです。

ご用命の際は、お気軽にお問い合わせください。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

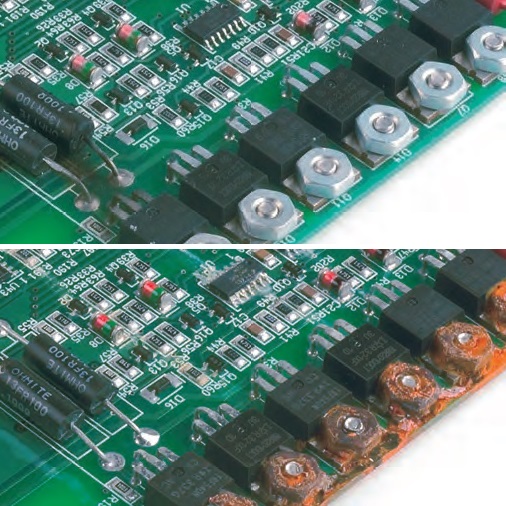

『パリレンコーティング』は、金属、樹脂、エラストマー、プラスチック、

セラミック、ガラスなど、真空環境下で安定した物質であればさまざまな基材

の表面に適用可能なコーティング剤です。

基材の角部や隙間、多層構造のエレクトロニクスパッケージの内部など、

さまざまな表面上で均一な被膜を形成します。

極薄なので、コーティングによる寸法変化や重量増もほとんど無視でき、

重さが問題になる部材にも問題がありません。

【特長】

■優れた絶縁性

■薬品および水に対する優れたバリア性

■生体適合性および生物学的安定性に優れた保護特性

■全ての表面を覆う極薄のコンフォーマルコーティング

■優れた隙間浸透力と層間浸透性

■短時間使用で最高450°Cにも耐える耐熱性

■優れた紫外線耐性

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社では、コーティング接触角1.4°の『親水コーティング』を

行っています。

耐湿性、防曇性、高透明性、耐摩耗性、防汚染性を有し、

高度な耐汚染性により家電内部部品に採用されています

その他、撥水塗装、潤滑塗装、遮光塗装など機能性・特殊塗装の

ことはおまかせください。

【特長】

■当社コーティング接触角1.4°

■高度な耐汚染性

■家電内部部品に採用

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

株式会社サンシンが提案した、現場でのお悩み解決事例をご紹介します。

某電子機器メーカー様では、平板に小さな穴を開けた際に、

バリが出てしまうのを除去したいとお悩みでした。

そこで、当社の平面上にできてしまった微細な バリの除去が可能な

「平面研磨装置」をご提案。

結果、バリの除去により品質向上に繋げることができました。

【事例】

■課題

・平板に小さな穴を開けた際にバリが出てしまうのを除去したい

■提案

・「平面研磨装置」をご提案

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

特許を取得し、新たな表面加工方法として大きな注目を集めている

レーザーを用いた石定盤ステージのメンテナンス方法です。

ダイコータ等に使用される石定盤ステージは、使用を重ねると表面が

鏡面化していきます。

鏡面化すると、剥離帯電を起こし、静電気によるパターン破壊や

張り付きによるガラス基板の破損が発生します。

従来は、"ヤスリで削る" "帯電防止剤を塗布する"

"引き剥がし速度を低下させる" など、様々な対策が行われてきましたが、

これらにはそれぞれの課題があります。

当社がご提案するレーザー研磨の技術は、これらの課題を解決し、

新たな表面加工方法として、大きな注目を集めています。

表面を削らないため定盤の平面度はかわらず、

また、削りカス(=パーティクル)の発生懸念もありません。

さらに、作業時間も手研磨に比べ大幅に削減可能です。

��【経験と強み】

■静電気の貼り付き防止だけでなく、コーティングムラが発生しにくい

加工パターンを提案

■作業記録に基づく、お客様の定盤状態の管理

2.5インチHDD用部品の精密プレス加工事例をご紹介します。

小池精工では精密ブレス加工による製品を主体とし、その中でも

絞り加工技術を駆使したモーター関連部品、OA関連部品・家電関連部品

弱電関連部品の製造を中心にさまざまな分野へ製品を提供しています。

【事例】

■製品名:SPACER

■最終部品:2.5インチHDD用部品

■材質:SUS、アルミ

■加工内容:順送プレス加工

■製品スペック:穴径交差 5μ以下、平面度 10μ以下

■複数取金型

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社開発の耐熱性アルマイト処理(アルミニウム部材の陽極酸化処理)

『ウェルマイト』の導入事例をご紹介します。

とあるお客様から「半導体製造装置熱処理モジュールにて処理室内の

各種パーツ(アルマイト加工品)が溶剤や現像液などの揮発により

腐食してしまう。」などのご依頼を頂きました。

そこで当社はお客様の課題を解決する為『ウェルマイト』を開発。

採用後は、パーツの寿命が大幅に伸び、半導体の歩留まりも向上しました。

【事例】

<お客様からのご依頼>

■半導体製造装置熱処理モジュールにて処理室内の各種パーツが

溶剤や現像液などの揮発により腐食してしまう

■半導体の歩留まり悪化を防ぐ為、頻繁にパーツ交換する必要があり

ランニングコストに悩んでいる

<ウェルマイトご採用後のお客様の声>

■パーツの寿命が大幅に伸び、半導体の歩留まりも向上した

■ユーザーに感謝されるだけでなく装置の付加価値と競争力向上にもつながった

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

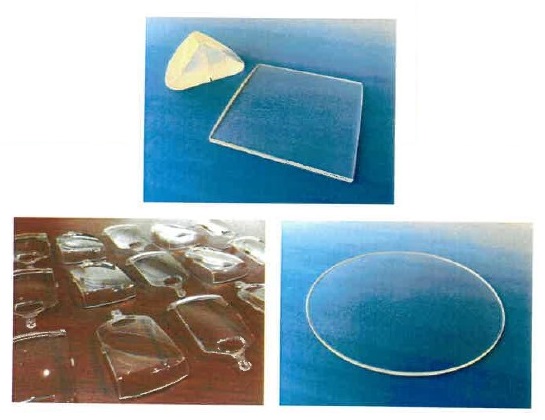

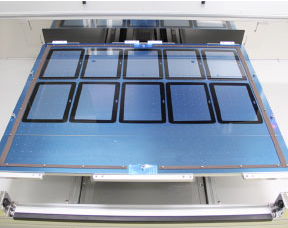

カツラヤマテクノロジーの『NANOSスプレーコート』は真空蒸着のプロセスをベースに開発したカツラヤマテクノロジー独自のスプレー方式です。

スマートフォンやタブレット・カーナビなどタッチパネルのカバーガラスに耐指紋性(AF・AS)や滑り性(摺動性)を向上させるフッ素コートを低コスト・高タクトで処理を行うことが可能となります。

一般的なスプレー処理法と異なり、スプレー後の溶媒成分の乾燥やレベリングといった待機時間を必要としないため、装置稼働ロスを抑えることも可能です。

【特長】

■弊社スプレー材料の性能・品質・効率の3要素を最大限に引き出せる専用

スプレー装置を販売

■ご採用までの検討段階(試作・評価)でユーザー様のニーズにそってプロセス条件を最適化

■自社での受託加工でのノウハウを元にプロセス全体のサポートが可能

弊社の表面処理方法には、蒸着とスプレー方法��の2つがございます。処理方法の指定はもちろん、お任せいただいても構いません。ぜひ一度ご相談ください!(機械本体の販売については要相談)

※詳しくはカタログをご覧下さい。お問い合わせもお気軽にどうぞ。

当社では、半導体業界をはじめ、自動車・車載用や電子機器・電気機器、

光学機器などの機器・装置といった最先端技術分野向けの精密プレス加工品の

製作を行っています。

こういった分野では常に技術革新が求められており、精密プレス加工品の

高精度化は必須です。そのため、如何に品質を向上させて価値を高めるかは

重要なテーマです。

また、半導体向けの精密プレス加工品では挿入性や密着性、接着性など『精度』

以外の要素も改善しなければなりません。

当社では、使用用途や使用環境まで加味することで、最適な品質を実現する

提案を行っています。

【事例】

■抜きカス浮き防止のための抜き形状変更

■基板挿入型端子の挿入性向上

■はんだ接合における接着力向上

■プレス加工でのダレ面縮小によるフラット面の最大化

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

お探しの製品は見つかりませんでした。

1 / 1

研削・研磨加工における加工面のキズ・クラック抑制

研削・研磨加工における加工面のキズ・クラック抑制とは?

微細・精密加工業界において、製品の品質や信頼性を左右する重要な工程である研削・研磨加工。その際に発生しうる加工面のキズやクラックを最小限に抑え、高精度で均一な表面状態を実現することを目指す技術・取り組み全般を指します。

課題

加工負荷による微細損傷の発生

研削・研磨時の過度な加工負荷や不適切な条件設定により、目に見えない微細なキズやクラックが加工面に発生し、製品の性能低下や寿命短縮を招く。

砥粒の不均一な分布と脱落

研削・研磨材の砥粒が不均一��に分布したり、加工中に脱落したりすることで、表面にムラや新たな損傷が生じ、均一な仕上がりが得られない。

加工液の性能不足と汚染

冷却・潤滑性能が低い、あるいは汚染された加工液を使用することで、摩擦熱の増加や異物混入によるキズ・クラック発生のリスクが高まる。

加工条件の最適化の困難さ

材料特性や加工対象物の形状に応じて、最適な加工条件(回転数、送り量、圧力など)を見出すことが難しく、試行錯誤に時間がかかり、結果としてキズ・クラックが発生しやすい。

対策

加工条件の精密制御

加工負荷を最小限に抑えるため、回転数、送り量、圧力などのパラメータをリアルタイムで最適化し、微細な調整を行う。

高精度な加工ツールの選定と管理

均一な砥粒分布と安定した切削性能を持つ、高品質な研削・研磨ツールを選定し、定期的な点検・交換を行うことで、加工面の損傷を防ぐ。

高性能加工液の活用

優れた冷却・潤滑性能を持ち、加工屑を効果的に除去・分散させる加工液を選定・管理し、加工面の温度上昇や異物混入を抑制する。

高度なモニタリングとフィードバック

加工中の振動、温度、音などをリアルタイムで監視し、異常を検知した場合に自動で加工条件を調整するシステムを導入する。

対策に役立つ製品例

精密制御型研削盤

微細な加工負荷調整と高精度な位置決め機能を備え、加工中のキズ・クラック発生を極限まで低減する。

特殊構造研磨材

砥粒の均一な配置と安定した保持力を持ち、加工面の損傷を抑えつつ、滑らかな表面を実現する。

機能性加工液

高い冷却・潤滑性能に加え、加工屑の分散・除去能力に優れ、加工面の安定化と品質向上に貢献する。

インライン計測・補正システム

加工中に表面状態をリアルタイムで計測し、得られたデータに基づいて加工条件を自動で最適化することで、キズ・クラックの発生を未然に防ぐ。