微細・精密加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

高精度な穴加工とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

微細加工技術 |

その他微細・精密加工 |

難削材加工における高精度な穴加工とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

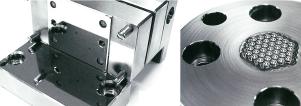

「穴加工治具」を製作した事例をご紹介いたします。

薄板に穴を開ける治具。加工可能な材質は、板厚0.5mm位までの銅板や

SUS板等、カット位置はX軸(35mm以下)、Y軸(18mm以下)です。

当社は、設計から製造まで一貫して行う電子部品メーカーです。

オーディオジャックをベースとしたAV機器用の接続端子の生産を中心に、

お客様のご要望に合わせた特注治工具の製造も承っております。

【加工可能仕様】

■材質:板厚0.5mm位までの銅板、SUS板等

■カット位置:X軸(35mm以下)、Y軸(18mm以下)

【活用シーン】

■新製品開発における試作プロトタイプの製作

■生産ライン用の専用治具や検査用カスタム部品の製作

■多品種少量生産の産業機械やロボット向け精密部品

【導入の効果】

■開発サイクルの加速と市場投入までのリードタイム短縮

■材料選定の柔軟化による製品性能の最適化とコストダウン

■調達管理の簡素化と品質の安定化

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

金型設計・金型製作から部品完成まですべて内作のため短納期可能です。

こちらではその製品事例をご紹介します。

【事例詳細】

<高精細部品>

■用途:センサー用

■材質: SUS316L(オーステナイト系ステンレス鋼)

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

協栄プリント技研株式会社は、1967年の創業以来、プリント基板製造の大半を手掛けて参りました。

現在、エレクトロニクス業界の製品はますます便利になり、プリント基板はいっそうの高密度、高性能化が要求されております。

私たちは、このようなエレクトロニクス業界に貢献するために日々、技術の進歩と、他社にないオリジナリティーな製品開発に取り組み、お客様のご発展のお役に立ちたいと願っております。

【事業内容】

○海外工場製、金型・部品の販売

○金型及び治工具の設計・製造・販売

○微細加工部品の製造・販売

○航空、宇宙、防衛産業用部品の製造・販売

○医療機器の製造・販売

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

お探しの製品は見つかりませんでした。

1 / 1

難削材加工における高精度な穴加工

難削材加工における高精度な穴加工とは?

難削材加工における高精度な穴加工とは、チタン合金、インコネル、セラミックスなどの加工が困難な材料に対し、極めて高い精度で微細な穴を形成する技術です。航空宇宙、医療機器、半導体製造装置などの先端分野で不可欠な要素技術であり、製品の性能や信頼性を大きく左右します。

課題

加工硬化と熱影響

難削材は加工中に硬化しやすく、また熱伝導率が低いため、加工熱が蓄積しやすい。これにより、工具摩耗の増大、加工面の粗さ悪化、寸法精度の低下を招きます。

工具寿命の短縮

硬度が高く、溶着しやすい難削材は、従来の工具では早期に摩耗・破損しやすい。頻繁な工具交換は生産性の低下とコスト増につながります。

切りくず処理の困難さ

加工中に発生する切りくずが細かく、また溶着しやすいため、加工点での排出が滞りやすい。これが、加工面の荒れや工具の破損、加工精度の低下を引き起こします。

微細穴加工における精度維持

特に微細な穴を加工する場合、わずかな工具の振れや熱膨張、材料の変形が寸法精度や真円度に大きな影響を与えるため、極めて高い制御性が求められます。

対策

先進的な切削条件の最適化

材料特性、工具特性、加工方法を考慮し、最適な切削速度、送り量、切り込み量を設定することで、加工負荷を軽減し、工具寿命を延ばし、加工精度を向上させます。

高硬度・高耐熱性工具の採用

ダイヤモンドコーティングやPCD(多結晶ダイヤモンド)などの超硬材料を用いた工具を使用することで、難削材に対する耐摩耗性・耐熱性を向上させ、安定した加工を実現します。

特殊な冷却・潤滑技術の適用

ミスト潤滑、極低温冷却、高圧クーラント供給などの技術を駆使し、加工点の温度上昇を抑制し、切りくずの排出を促進することで、加工面の品質と精度を高めます。

高精度な工作機械と制御システム

高剛性・高精度な主軸を持つ工作機械と、高度な位置決め・補間制御が可能なCNCシステムを導入することで、微細な穴加工における高い寸法精度と真円度を実現します。

対策に役立つ製品例

超硬合金製ドリル

高硬度な超硬合金素材と特殊な刃先形状により、難削材の切削抵抗に耐え、安定した穴加工を可能にします。

ダイヤモンドコーティング工具

ダイヤモンドの硬度と耐摩耗性により、難削材の加工時に発生する摩耗を大幅に抑制し、工具寿命を延長させます。

高圧クーラント供給システム

加工点へ高圧の切削油を供給することで、切りくずの排出を促進し、加工熱を効果的に除去し、加工面の品質を向上させます。

精密制御CNC旋盤

高精度な位置決め機能と滑らかな送り制御により、微細な穴加工における高い寸法精度と真円度を実現します。