微細・精密加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

深穴加工の精度確保とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

微細加工技術 |

その他微細・精密加工 |

切削加工における深穴加工の精度確保とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

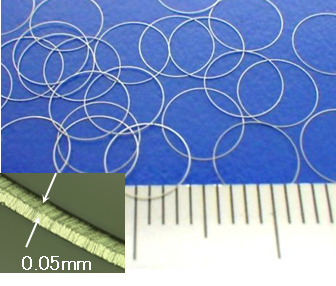

【スマホ用カメラモジュール部品 加工事例(写真あり)】

・ソリ5μm以下

・エッチングからの切り替え

・径公差±5μm

・変形防止のプレスインライン自動整列梱包

材質:ステンレス鋼

材厚:0.05mm

使用用途:カメラモジュール部品(スマートフォン)

ミスズ工業の精密部品事業では、腕時計の部品製造で培った超小型・薄物部品のプレス加工(金属・非金属)の技術を活かし、従来プレスでは不可能とされたきた微細かつ複雑な形状抜き、曲げ、絞り処理を行います。金型の設計・製作からプレス加工、表面処理に至る自社一貫製造体制により、顧客からのミクロンオーダーの形状、精度を実現させ、多様なニーズにお応えします。

※詳細は直接お問い合わせ下さい。

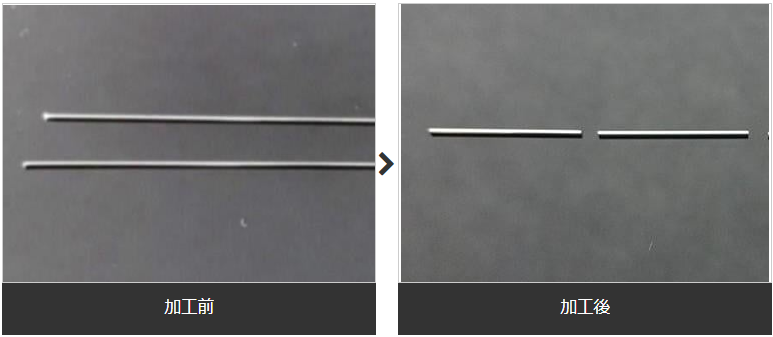

『マイクロチューブ』は、電子回路検査用コンタクトプローブ等に

用いられます。

材質はNiが使われる事が多く、内径面・外径面に金めっきが施されている

物もあります。

また、微細管としては、医療用や工業用の物もあり、材質も金属やセラミック等、

様々な材質がございます。

【当社加工品の特長】

■切断面に"バリ"なし

■外径:0.26mm

■内径:0.22mm

■パイプの厚み:20μm

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

金型設計・金型製作から部品完成まですべて内作のため短納期可能です。

こちらではその製品事例をご紹介します。

【事例詳細】

<高精細部品>

■用途:センサー用

■材質: SUS316L(オーステナイト系ステンレス鋼)

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

創業40年で培った「穴開け・外形加工」を通し、

当社がもつ世界標準の技術を活かして

他にはない新しい価値・機能性をもった商品のご提案をいたします。

【特徴】

・穴加工による様々な機能性の向上

(※吸音性・透過性・通気性・軽量化・デザイン性・放熱性)

・コストメリット

・生産コントロールによる短納期

・グローバルチェーンでのサービス提供

※詳細はお問い合わせ、もしくはカタログをご覧下さい。

この物件の最大外径はΦ0.8、長さ1.8、材質はC3604。

顧客のために特製する事はできます。

創業40年で培った「穴開け・外形加工」を通し、

当社がもつ世界標準の技術を活かして

他にはない新しい価値・機能性をもった商品のご提案をいたします。

【特徴】

・穴加工による様々な機能性の向上

(※吸音性・透過性・通気性・軽量化・デザイン性・放熱性)

・コストメリット

・生産コントロールによる短納期

・グローバルチェーンでのサービス提供

※詳細はお問い合わせ、もしくはカタログをご覧下さい。

この物件の最大外径はΦ0.9、長さ1.5、材質は3604。

顧客のために特製する事はできます。

お探しの製品は見つかりませんでした。

1 / 1

切削加工における深穴加工の精度確保

切削加工における深穴加工の精度確保とは?

切削加工における深穴加工の精度確保とは、加工対象物の内部に設けられる深い穴の、位置、径、真円度、円筒度、表面粗さといった幾何公差や表面品質を、設計通りの高いレベルで実現することです。特に、医療機器部品、航空宇宙部品、精密機器部品など、高い信頼性が求められる分野で不可欠な技術です。

課題

工具のたわみと振動

加工深さが増すにつれて工具がたわみやすく、加工中に振動が発生しやすくなり、加工精度が低下する原因となります。

切りくずの排出不良

加工中に発生した切りくずが穴内に堆積し、工具の摩耗を促進したり、加工面の品質を悪化させたりします。

クーラント供給の困難さ

深穴内部への適切なクーラント供給が難しく、工具の冷却や潤滑が不十分になり、加工精度や工具寿命に影響を与えます。

加工熱の蓄積

長時間の加工や深い穴の加工により、加工熱が蓄積し、ワークの熱膨張を引き起こし、寸法精度を損なう可能性があります。

対策

高剛性工具と特殊形状

たわみを抑制する高剛性な工具や、切りくず排出を考慮した特殊な溝形状を持つ工具を使用します。

強力な切りくず排出機構

工具内部給油や、高圧クーラント、特殊な切りくず処理装置などを活用し、切りくずを効果的に排出します。

最適化されたクーラント戦略

高圧クーラント供給システムや、適切なノズル形状、クーラントの種類を選定し、効率的な冷却と潤滑を実現します。

加工条件の最適化と熱管理

切削速度、送り量、切�り込み量などを最適化し、加工熱の発生を抑制するとともに、加工中のワーク温度を管理します。

対策に役立つ製品例

高剛性ドリルヘッド

工具のたわみを最小限に抑え、深穴加工時の振動を抑制することで、安定した加工精度を実現します。

切りくず排出促進型ドリル

特殊なフルート形状により、加工中に発生する切りくずを効率的に穴外へ排出し、加工面の品質低下を防ぎます。

高圧クーラント供給システム

深穴内部まで強力なクーラントを供給し、工具の冷却・潤滑を最適化することで、加工精度と工具寿命を向上させます。

熱変位補正機能付き工作機械

加工中の熱によるワークの変位をリアルタイムで検知・補正し、高精度な寸法維持を可能にします。