微細・精密加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

熱影響の最小化とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

微細加工技術 |

その他微細・精密加工 |

レーザー加工における熱影響の最小化とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

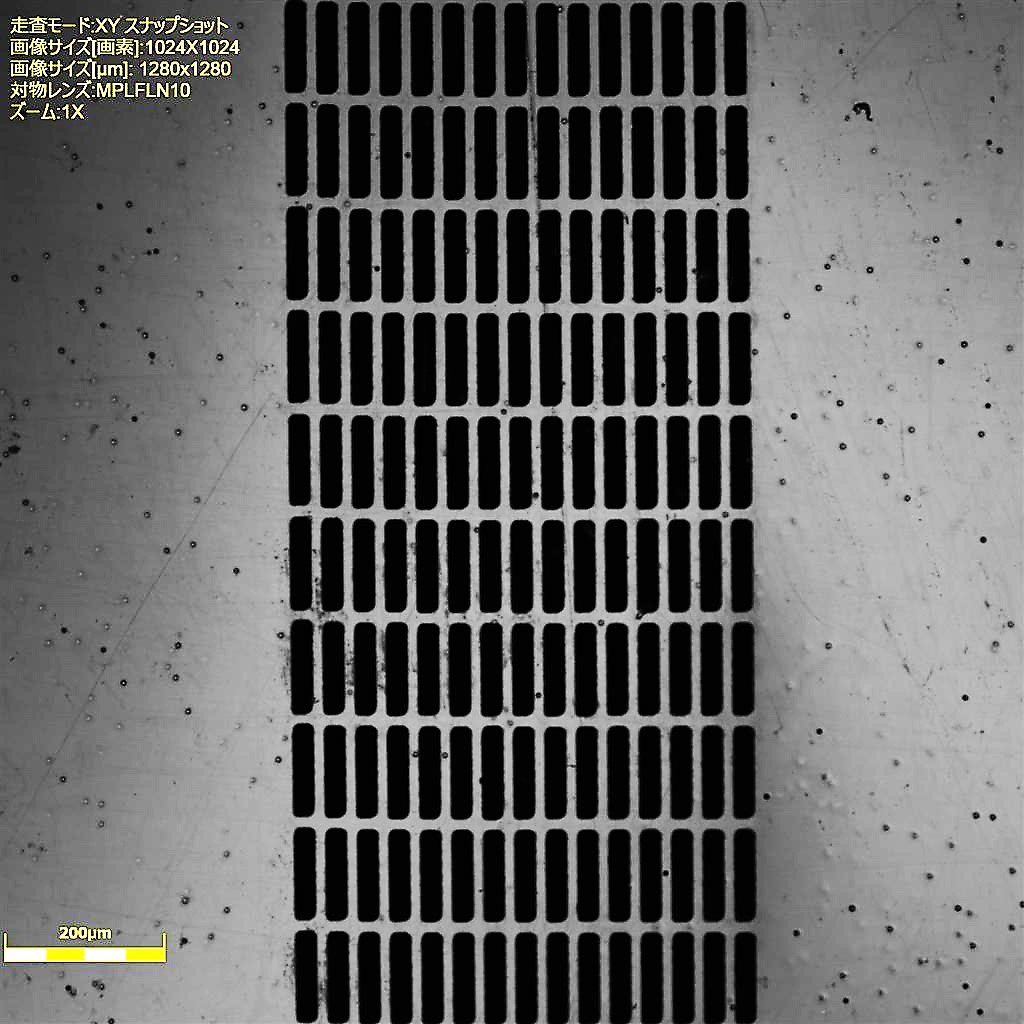

【微細加工 トリミング ミクロン台 ポリイミド】

【材質】

ポリイミド

【業界・使用用途】

半導体

電子部品

【材寸】

板厚:25μm

残し:10μm

【加工】

超短パルスレーザー加工

【特徴】

こちらの製品は、材質がポリイミドになります。

素材が厚さ25μmのポリイミドに、トリミング加工を実施しました。

残し幅10μmです。

本製品は超短パルスレーザーを用いたので、物理的ダメージ・熱影響が非常に抑えられるためバリの少ない、微細加工が実現出来ました。

◆難削材・難削形状素材の微細加工

◆自動車部品、医療機器部品、電子部品、半導体部品

◆試作・開発案件

はお任せ下さい。

加工~設備化まで引き受けます。

株式会社光機械製作所

■HIKARI LASER LAB.

〒277-0882 千葉県柏市柏の葉5丁目4の6 東葛テクノプラザ 511号室

Tel. 0471-70-4866 Fax. 0471-70-4866

E-mail:info@hikarikikai.co.jp

HP:https://www.hikarikikai.co.jp/

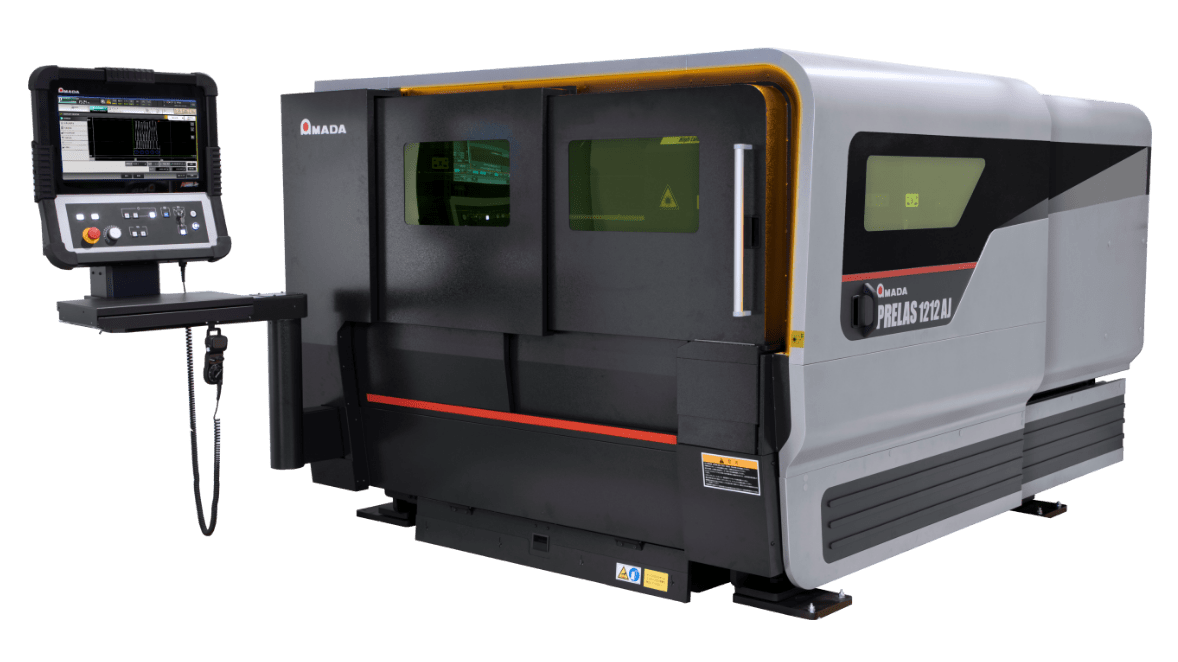

『PRELAS-1212AJ』は、高精度を実現する高剛性フレーム構造により、超精密加工に対応できるマシンです。

超高輝度シングルモードファイバーレーザ発振器を搭載。

これにより、極細かつ高エネルギー密度なビームを作り出すことに成功しました。

また、銅・真鍮・アルミなどの高反射材および、めっき材などの難加工材の加工が行えます。

【特長】

■高品質ビームで極細カーフを形成

■ファイバーレーザ搭載で高反射材・難加工材を加工

■位置決め精度±5μmを実現する駆動システム

■スマートフォン感覚で使える「AMNC 3i」を搭載

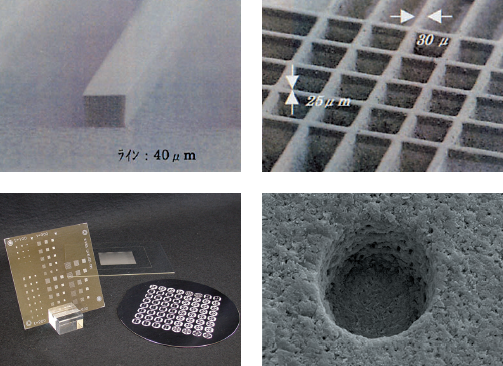

小型イオンビームエッチング装置は、DCイオンソースを使用し、基板回転冷却シングルステージを搭載したイオンビームエッチング(IBE)装置です。

微細加工、金属及び磁性体材料もエッチング可能です。

【特長】

○Au, Pt, 磁性材等を容易にエッチング

○テーパー加工が容易

○基板表面温度 80℃以下での処理が可能

○有毒ガスを使用しないため、排ガス処理不要

○エンドポイントディテクター搭載可能

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

株式会社テクニスコより、「クロスエッジ微細加工【マイクロチャンネルクーラー】」のご案内です。

『レーザーバリ取り装置』は、各半導体素子製品での余分な黒樹脂部を

除去する目的の装置です。

金属部からの樹脂除去や製品間の切離し、製品部の樹脂ゲート除去などが

可能です。

SOP系マトリックスをはじめ、パワーモジュール系やTO-220/TO-3P系などの

製品に対応しております。

【特長】

■各半導体素子製品での余分な黒樹脂部を除去

■金属部からの樹脂除去や製品間の切離しなどが可能

■SOP系マトリックスなどの製品に対応

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

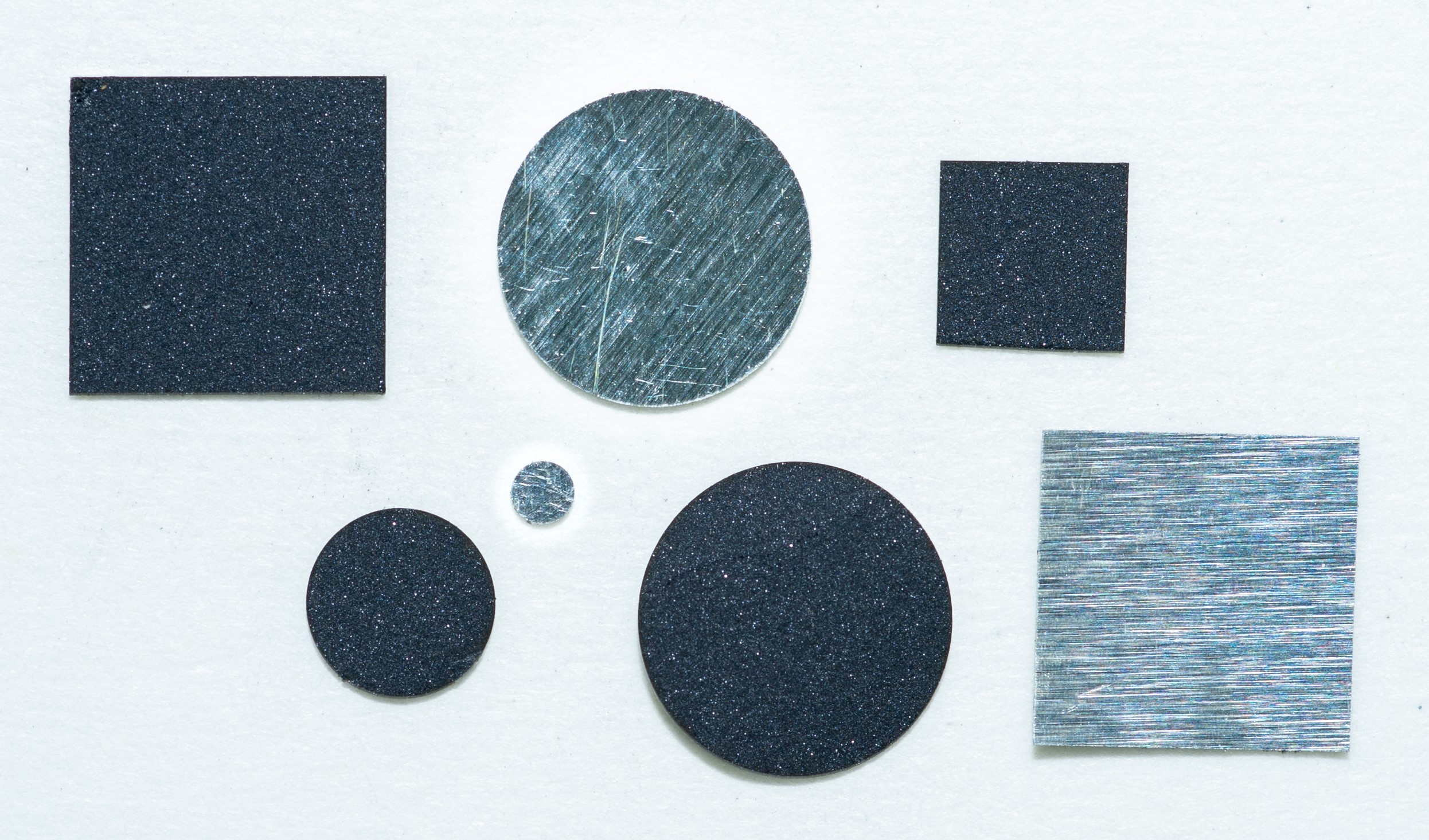

【微細 コバルト酸リチウム 厚み:15μm リチウムイオン電池】

【材質】

コバルト酸リチウム

【業界・使用用途】

リチウムイオン電池

【材寸】

厚さ15ミクロン

径 φ1~5mm

【加工】

超短パルスレーザー加工

【特徴】

こちらの製品は、コバルト酸リチウムを超短パルスレーザーで高品質にカッティングしました。

リチウムイオン電池の陽極材料でもバリが発生せずする事が出来ます。

本製品は超短パルスレーザーを用いたので、物理的ダメージ・熱影響が非常に抑えられるためバリの少ない、微細加工が実現出来ました。

株式会社光機械製作所

■HIKARI LASER LAB.

〒277-0882 千葉県柏市柏の葉5丁目4の6 東葛テクノプラザ 511号室

Tel. 0471-70-4866 Fax. 0471-70-4866

E-mail:info@hikarikikai.co.jp

HP:https://www.hikarikikai.co.jp/

ブラストによる「微粉末(ファインパウダー)加工」とは、微細な粒子を

高速で飛ばすミクロン単位の緻密な加工のことです。

基板表面の粗化、彫込み、レーザー加工後のドロス・スミア除去に強力な

効果を発揮。

工業用途で使用されるブラスト用ドライフィルムは、液晶および

有機EL ディスプレイ、シリコンウエハーなどに応用されています。

【使用研削材】

■アルミナ

■ガラスビーズ

■炭化ケイ素

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

小型ウォータージェットカッターWAZERのラインナップに、

新たに高出力・高生産性を実現した「WAZER PRO」が新登場。

産業用ウォータージェットカッターとは違い、導入費用を約10分の1に抑えられる製品です。

【こんな方におすすめです】

■試験片やテストピース/試作、小ロット生産で活用したい方

■コストを抑えてウォータージェット加工を導入したい方

■研究開発(R&D)や教育機関、Fab施設など、コンパクト&静音設計の加工機を導入したい方

■すべてのエンジニア、デザイナー、アーティスト

【カットできる材料】

■金属(スチール、アルミニウム、チタンなど)

■CFRP(カーボンファイバー)などの複合材料

■セラミック、大理石、花崗岩などのタイル

■アートや工業用途のガラス

■プラスチック、ゴム、発泡体などの軟質材料

詳細は、PDF資料をDLいただくか直接お問合せ下さい。

■製品カタログ

■よくわかるガイドブック

■業界別の活用事例

オフィシャルWEBからの無料相談お申込で、資料2点を無料進呈中

■ 素材別カット時間早見表の冊子

■スペック比較表

お探しの製品は見つかりま�せんでした。

1 / 1

レーザー加工における熱影響の最小化

レーザー加工における熱影響の最小化とは?

微細・精密加工分野において、レーザー加工は高精度な加工を実現する重要な技術です。しかし、レーザー光のエネルギーは加工対象物に熱を発生させ、意図しない変形や特性変化を引き起こす可能性があります。この「熱影響」を最小限に抑えることは、加工品質の維持・向上、そして高付加価値製品の製造に不可欠です。

課題

加工歪みの発生

レーザー照射による局所的な加熱と冷却の繰り返しが、材料に内部応力を発生させ、微細な歪みや反りを引き起こします。

熱拡散による影響範囲の拡大

レーザーの熱が加工点から周辺部へ拡散することで、本来加工したい領域以外の部分にも熱影響が及び、加工精度を低下させます。

材料特性の変化

加熱により、材料の硬度、電気特性、光学特性などが変化し、製品の性能や信頼性に悪影響を与える可能性があります。

微細構��造の破壊

特に薄膜や微細な構造を持つ材料の場合、わずかな熱でも構造が破壊され、機能不全に陥るリスクがあります。

対策

パルスレーザーの最適化

短パルス・超短パルスレーザーを使用し、エネルギーを瞬間的に集中させることで、熱拡散の時間を最小限に抑えます。

加工条件の精密制御

レーザー出力、照射時間、繰り返し周波数、焦点位置などを細かく調整し、熱入力量を最適化します。

冷却機構の導入

加工と同時に、または加工直後に冷却材や冷却機構を用いて、熱の蓄積を防ぎます。

加工パスの最適化

材料の熱伝導特性を考慮した加工パス設計により、熱影響の偏りをなくし、全体的な熱負荷を低減します。

対策に役立つ製品例

超短パルスレーザー発振器

極めて短いパルス幅で高エネルギーを照射できるため、熱影響を大幅に低減し、材料の融解や気化を抑えた精密加工が可能です。

高精度レーザー加工ヘッド

レーザー光の集光精度が高く、微小な領域にエネルギーを集中させることで、熱影響範囲を限定し、高解像度な加工を実現します。

統合型加工制御ソフトウェア

材料特性や加工形状に基づき、最適なレーザー条件や加工パスを自動計算・実行し、熱影響を最小限に抑えた加工を実現します。

非接触式温度モニタリングシステム

加工中の材料表面温度をリアルタイムで計測し、熱影響が許容範囲を超えないように加工条件をフィードバック制御します。