微細・精密加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

スループットの最大化とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

微細加工技術 |

その他微細・精密加工 |

レーザー加工におけるスループットの最大化とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

当社は、プリント基板打抜き金型をはじめ、立体形状打抜き金型、

彫刻刃、プリント基盤分割装置、 その他製品などの金型メーカーです。

中国・タイ・東南アジア地域にも拠点があり、

新規金型製造、 メンテナンス対応が可能です。

【打抜き型】

■平抜き型

■立体形状抜き型

■シェービング型

■彫刻刃型

■ピナクル+穴抜き型

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせください。

レーザー微細加工を施した金属と樹脂の直接接合技術『レザリッジ』を

用いた量産展開アイテムの実用化事例をご紹介します。

スマートフォンの外装充電端子部品では、200万個~規模の月生産数に

対応し、接合箇所の剥離・水漏れ等のクレーム「0」に。

磁気式ロータリーエンコーダでは、金属円筒側面形状への処理を

施しました。

【事例概要】

<スマートフォン外装充電端子部品>

■金属材料:SUS

■樹脂材料:PPS・PA

■月生産数:200万個~規模の生産に対応

■生産累計:4000万個~

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

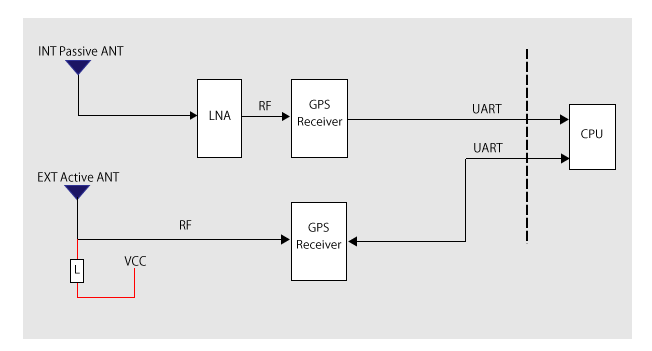

タブレットPC用、マルチアンテナ小型GPS/GNSSモジュール開発の

3つの課題があり、当社で提案した事例についてご紹介いたします。

内蔵アンテナだけでは車載時の受信感度が著しく低下する為、車載使用時は

外部アクティブアンテナを接続出来る様にしたい、というリクエスト。

RF信号レベルの減衰を抑える為、オン抵抗値が極力小さいRFSWを選択し、

原案に比べICや周辺部品の削減および基板サイズの小型化を実現しました。

【3つの課題】

■回路規模

■コスト上昇

■膨大なソフトウェア処理

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

当社では、温度・湿度を適正に管理するクリーンルームを備え、

軽量・コンパクトな筐体材料に求められる精緻な塗装サービスをご提供しております。

AV機器・通信機器などに用いられる部品のコーティング。

より高品位の意匠を実現するため、3コート3ベイクの一貫生産が可能な

塗装システムでの供給生産を行っています。

【精密塗装対応部品・機器】

■家電部品

■自動車部品

■AV機器

■情報通信機器

※詳しくは、お問い合わせください。

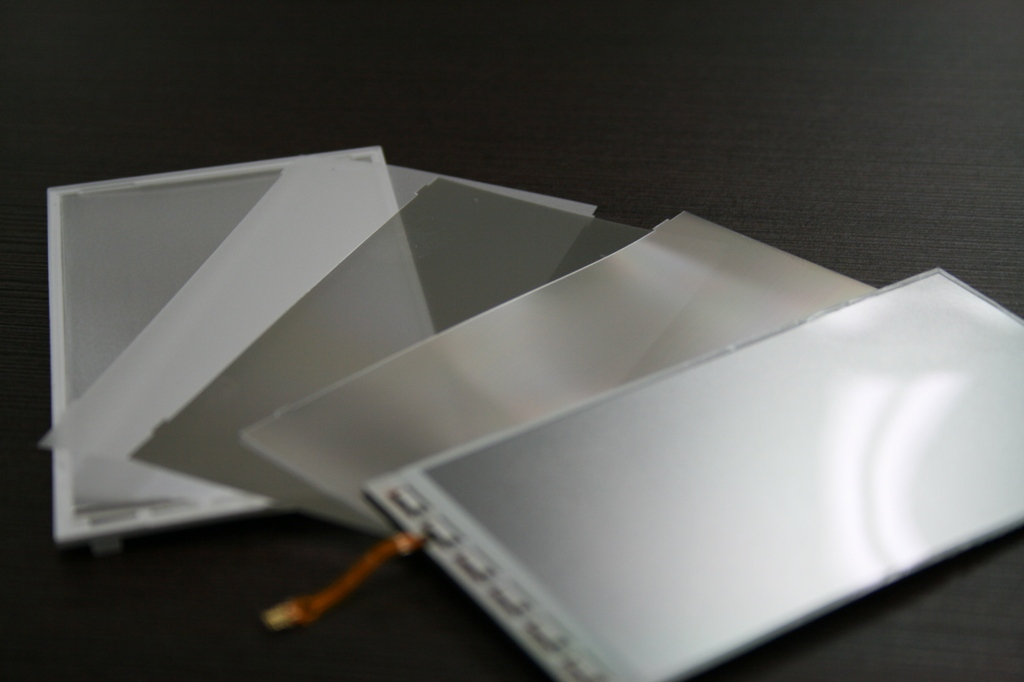

スマートフォンやカーナビなどのディスプレイに使用されている液晶バックライトユニットの構成部材である拡散・遮光・反射等の機能を持った特殊光学フィルムや両面テープのプレス加工を行っております。

弊社では生産現場はすべてクラス10,000~100,000のクリーンルームとなっており、光学フィルムのプレス加工に対する精度・クリーン度の要求にお答えできます。

バリの発生といった不具合にも、様々な機能性材料の加工経験と分析、刃物の条件出しにより最適な加工条件を導き出すことで不具合を抑え、品質の良い、歩留まりの高い加工が行えます。

中国、マレーシアの工場にも日本と同じ設備を導入しており、日本と同様の品質で量産が可能となっています。

『東レルミラーH10#500』は、フィルムのプレス抜き加工品です。

絶縁部材や工程材用途として、多くの出荷実績があります。

厚みが増すとカールが発生する頻度が多くなりますが、アニール処理を

行う事で、材料をフラットに保つ事が出来ます。

当社で材料を調達する事もでき、小ロットでも対応できます。

【プレス加工の特長】

■小さいモノから大きなモノまで、薄いモノから厚いモノまで対応

対応サイズ:max 700mm×1200mm 厚み 0.025mm~ 1.5mm

■色んな材料をプレス加工します

粘着テープ・PETフィルム・PP・PE・ポリカ・ポリイミド・塩ビなど

■内製による装置設計

社内で設計・製作し、コスト・スピードに対応

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

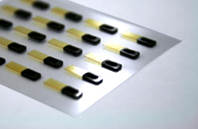

スマートフォン等のマイク・スピーカー部の防塵・防水のための

部品を加工しています。

防塵・防水メッシュや樹脂・クッション・両面テープ等の材料を

打ち抜き・貼り合わせ工程等を組み合わせ、微細加工品を何層も

積層している製品となります。

製品本体の小型化に合わせ、各部品も小型化・薄型化が進んでいます。

そのためには機能性フィルムのように薄く加工の難しい材料の精度の

良い加工が必要になってまいります。

弊社ではプレス機や金型・治具の内製を行っており、機器の

カスタマイズが行えるため、様々な加工条件に柔軟に対応ができます。

また機能性素材など1万種類を超える材料の取り扱い経験が

ありますのでフィルムや、薄い素材の加工、異種材料の接合や

積層・複合化にお困りでしたら是非オーティスまで

お問い合わせください。

お探しの製品は見つかりませんでした。

1 / 1

レーザー加工におけるスループットの最大化

レーザー加工におけるスループットの最大化とは?

レーザー加工のスループット最大化とは、単位時間あたりに加工できる量や個数を増やすことを指します。微細・精密加工業界においては、生産性向上、コスト削減、納期短縮に直結する重要な課題です。

課題

加工速度の限界

レーザーの出力や走査速度には物理的な限界があり、単純な速度向上だけではスループットに限界が生じます。

熱影響による品質低下

加工速度を上げると熱が蓄積しやすく、材料の変形や溶融、焦げ付きなどの品質低下を招き、再加工や不良品発生の原因となります。

段取り時間のロス

材料交換、位置決め、条件設定などの段取りに時間がかかり、実際の加工時間以外のロスがスループットを低下させます。

加工パスの非効率性

無駄な移動や重複加工を含む加工パスは、加工時間を増加させ、スループットを低下させる要因となります。

対策

高出力・高速走査技術の導入

より高出力で、かつ材料特性に合わせた最適な走査速度を実現するレーザー光源や制御システムを導入します。

パルス制御と冷却技術の最適化

レーザーのパルス幅や周波数を精密に制御し、必要に応じて局所的な冷却を行うことで、熱影響を最小限に抑えつつ高速加工を実現します。

自動化・省人化システムの活用

自動材料搬送、自動��位置決め、自動条件設定機能を備えたシステムを導入し、段取り時間を大幅に削減します。

最適化された加工パス生成

CAD/CAMソフトウェアを活用し、無駄のない効率的な加工パスを自動生成することで、加工時間を短縮します。

対策に役立つ製品例

高精度レーザー加工装置

高出力レーザー光源と高速・高精度な走査ヘッドを搭載し、材料特性に合わせた最適な加工条件で高速かつ高品質な加工を実現します。

インテリジェント制御ソフトウェア

加工パスの自動最適化、リアルタイムでの加工条件調整、熱影響予測機能などを備え、スループットと品質の両立を支援します。

自動化搬送・位置決めシステム

材料の自動供給・排出、高精度な位置決め機能を統合し、段取り時間を最小限に抑え、連続稼働を可能にします。

冷却�補助機能付き加工ヘッド

加工箇所周辺を効率的に冷却することで、高速加工に伴う熱影響を抑制し、品質低下を防ぎます。