微細・精密加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

バリの発生抑制とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

微細加工技術 |

その他微細・精密加工 |

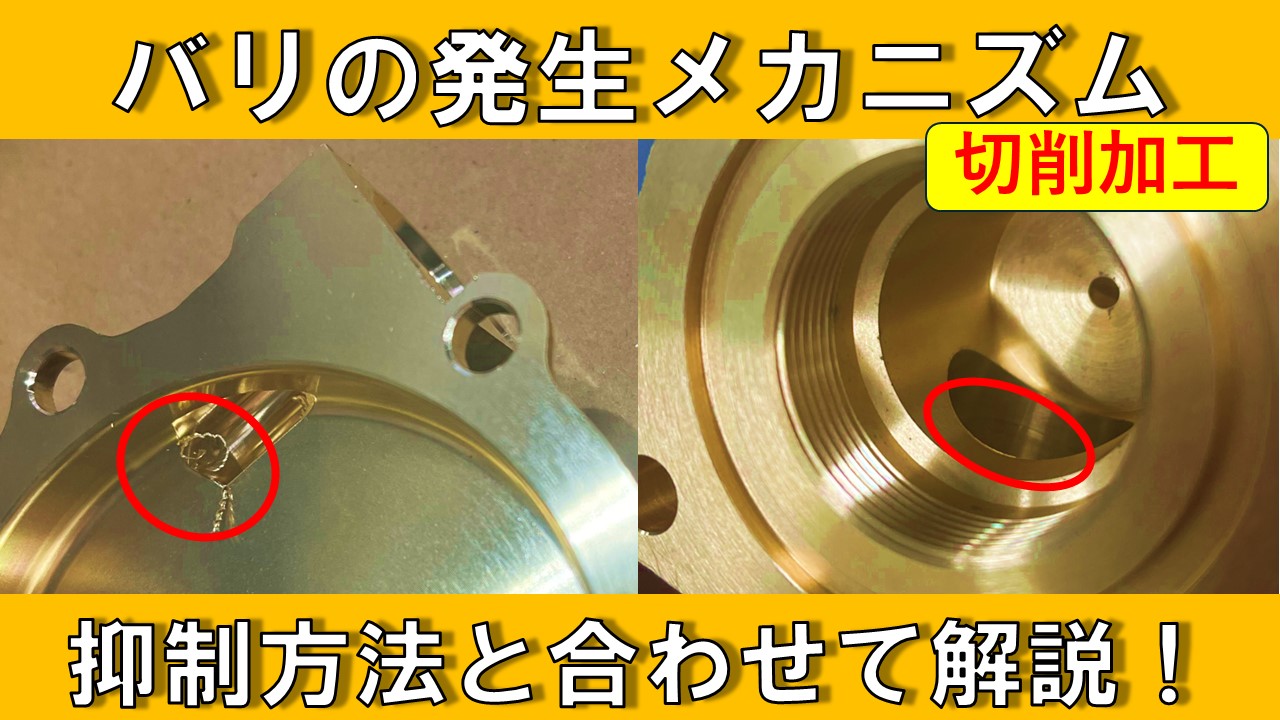

切削加工におけるバリの発生抑制とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

電子機器業界では、製品の小型化が進み、精密な部品加工が求められています。バリの発生は、部品の寸法精度を損ない、組み立てや性能に悪影響を及ぼす可能性があります。特に、小型化された電子機器においては、わずかなバリが原因で機能不良を引き起こすこともあります。本動画では、バリの発生メカニズムと抑制方法を解説し、高品質な製品作りに貢献します。

【活用シーン】

・電子機器部品の製造

・精密加工が必要な部品の製造

・小型化された電子機器の製造

【導入の効果】

・バリ取り工数の削減

・製品品質の向上

・歩留まりの改善

高品質な加工が要求されるコンデンサ、ダイオード、LED、トランジスタ、インダクター、フォトカプラ、などの電子部品からのバリ取りを一番の得意としております。

主に国産の厳選された材料を使用しており、研磨材の品質は常に均一のため、ワークダメージなく安定した加工が可能となります。

端子部分に研磨材が挟まってしまった場合は、材質や粒子サイズを変更することで、継続してご使用いただけます。

是非一度U.S.T.F.E.のPOLYMEDIAをお試しください。

※取れるバリの種類(薄バリ、ダムバリ、サイドバリ、ゲートバリ、レジンフラッシュなど)

ドライブラスト用、ウェットブラスト用(液体ホーニング用)を用意しております。

研磨材のサンプル提供可能です。

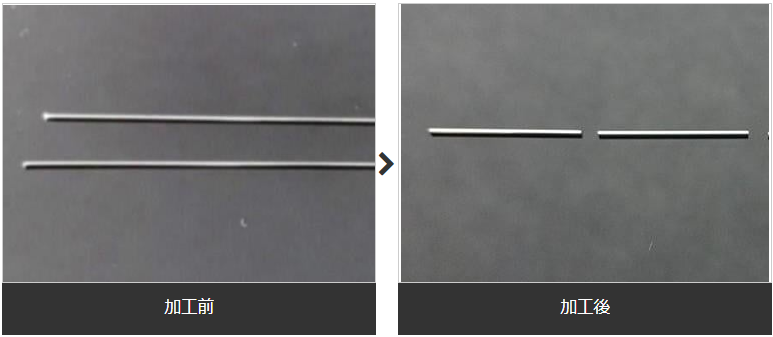

『マイクロチューブ』は、電子回路検査用コンタクトプローブ等に

用いられます。

材質はNiが使われる事が多く、内径面・外径面に金めっきが施されている

物もあります。

また、微細管としては、医療用や工業用の物もあり、材質も金属やセラミック等、

様々な材質がございます。

【当社加工品の特長】

■切断面に"バリ"なし

■外径:0.26mm

■内径:0.22mm

■パイプの厚み:20μm

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

創業40年で培った「穴開け・外形加工」を通し、

当社がもつ世界標準の技術を活かして

他にはない新しい価値・機能性をもった商品のご提案をいたします。

【特徴】

・穴加工による様々な機能性の向上

(※吸音性・透過性・通気性・軽量化・デザイン性・放熱性)

・コストメリット

・生産コントロールによる短納期

・グローバルチェーンでのサービス提供

※詳細はお問い合わせ、もしくはカタログをご覧下さい。

当技術により、アルミ加工品をめっきされずに使用されている部品の、新たな性能付与・長寿命化が期待できます。

アルミの加工品をめっきする場合、1つずつ治具に引っ掛けたものをめっきするのが一般的です(「ラックがけ」「タコがけ」)。

これは、アルミ素材特有の前処理工程が要因です。

そのため「微細な加工品はめっきできない」「どうしても、めっき単価が高くなる」「たくさんの数は対応できない」といった課題が出てきます。

そういった課題に対し弊社は、

「軽量化のためアルミで精密かつ微細な加工をした部品に、機能めっき(導電性・耐食性)を全面に付与したい」

「めっきの冶具痕(未着)は残ってほしくない」

「大量にめっき処理できる調達先を確保したい」

などのニーズにお応えします。

もともと精密かつ微細な金属加工品(銅・鉄・KOV・SUS等)へのめっきを得意とする弊社が、アルミの加工・成型品も大量にめっき�処理できるようになった技術です。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

※Web商談が可能です

『銅貼りセラミック基板用回路基材プレス加工』は窒化ケイ素を使用した、

銅貼りセラミック基盤の回路側になる板の打ち抜きをオイルレスプレスで

加工する技術です。

オイルレスプレスを使用することで、次工程である洗浄工程をなくすことができ、

品質が劇的に向上しました。オイルレスプレスでもプレス生産効率を落とすことなく、

月産200万個以上対応可能です。

【特長】

■小ロット対応可能

■品質向上(銅貼り基板外観基準で不良率0.8%以下)

※詳しくはカタログをご覧下さい。お問い合わせもお気軽にどうぞ。

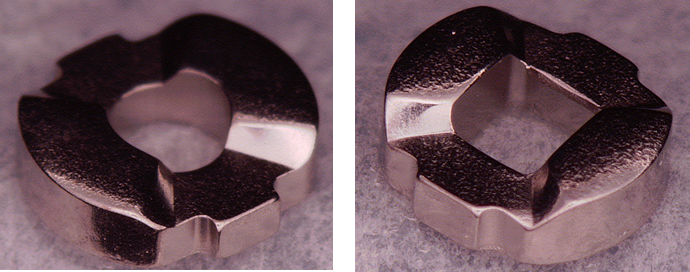

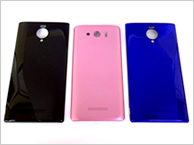

【鉄鋼の携帯電話部品加工事例(写真あり)】

・凹部品、凸部品の勘合精度

・熱処理:社内

材質:鉄鋼

材厚:1.4mm

使用用途:携帯電話部品

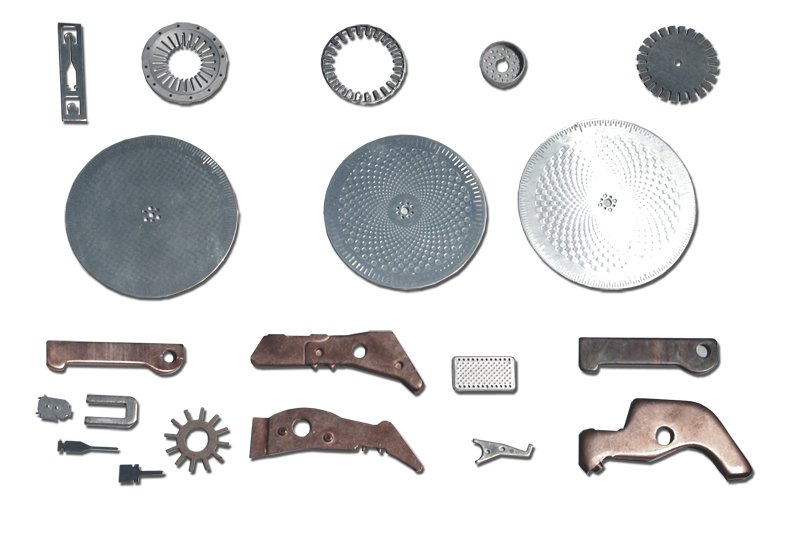

ミスズ工業の精密部品事業では、腕時計の部品製造で培った超小型・薄物部品のプレス加工(金属・非金属)の技術を活かし、従来プレスでは不可能とされてきた微細かつ複雑な形状抜き、曲げ、絞り処理を行います。金型の設計・製作からプレス加工、表面処理に至る自社一貫製造体制により、顧客からのミクロンオーダーの形状、精度を実現させ、多様なニーズにお応えします。

※詳細は、直接お問い合わせください。

創業40年で培った「穴開け・外形加工」を通し、

当社がもつ世界標準の技術を活かして

他にはない新しい価値・機能性をもった商品のご提案をいたします。

【特徴】

・穴加工による様々な機能性の向上

(※吸音性・透過性・通気性・軽量化・デザイン性・放熱性)

・コストメリット

・生産コントロールによる短納期

・グローバルチェーンでのサービス提供

※詳細はお問い合わせ、もしくはカタログをご覧下さい。

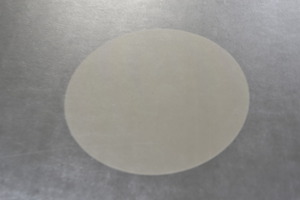

『東レルミラーS10#100』は、フィルムのプレス抜き加工品です。

絶縁部材や工程材用途として、多くの出荷実績があります。

いろんな形状で抜く事も可能で、精度についても型式を変える事により

ご要望に応じた精度で抜く事ができます。

厚みが増すとカールが発生する頻度が多くなりますが、アニール処理を

行う事で、材料をフラットに保つ事が出来ます。当社で材料を調達する

事もでき、小ロットでも対応できます。

【プレス加工の特長】

■トムソン型、ピナクル型、金型等を使い分けます

■小さいモノから大きなモノまで、薄いモノから厚いモノまで対応

・対応サイズ:max 700mm×1200mm 厚み 0.025mm~ 1.5mm

■色んな材料をプレス加工します

・粘着テープ、PETフィルム、PP、PE、ポリカ、ポリイミド、塩ビなど

■内製による装置設計

・社内で設計製作し、コストやスピードに対応

※詳しくはPDF資料をご覧いただくか、お気軽�にお問い合わせ下さい。

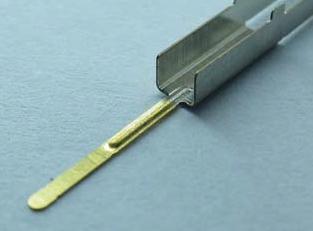

【ステンレス鋼のプリンター部品 加工事例(写真あり)】

・板厚1.2mmから0.05mmへの多段ツブシ

(歯先部:0.05mm、軸受部:1.8mm)

・同心度Φ0.1mmの歯型抜き

材質:ステンレス鋼

材厚:1.2mm

使用用途:プリンター部品

ミスズ工業の精密部品事業では、腕時計の部品製造で培った超小型・薄物部品のプレス加工(金属・非金属)の技術を活かし、従来プレスでは不可能とされてきた微細かつ複雑な形状抜き、曲げ、絞り処理を行います。金型の設計・製作からプレス加工、表面処理に至る自社一貫製造体制により、顧客からのミクロンオーダーの形状、精度を実現させ、多様なニーズにお応えします。

※詳細は、直接お問い合わせください。

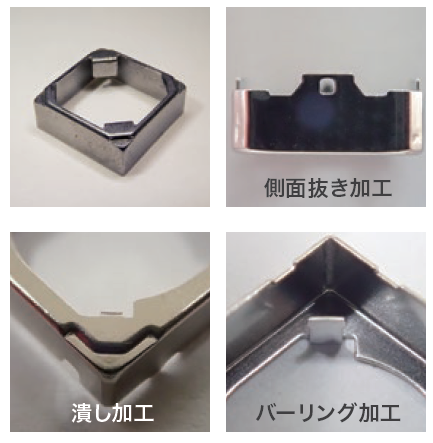

スマートフォン内蔵のアウトカメラ部におけるレンズユニット

「外装ケース部品」は、側面抜き/潰し/バーリング/小穴抜きなど、

難易度の高い加工を必要とします。

製品に影響を及ぼさないバレル加工が可能。

各種めっき対応はもちろん、難易度の高いSUSめっきもできます。

天面コーナー潰し、側面異形状カット、側面小穴加工、バーリング加工など

複雑で難易度の高い加工技術を用いた、同一型内での順送プレス加工を

行いました。

【加工技術例】

■製品に影響を及ぼさないバレル加工が可能

■各種めっき対応はもちろん、難易度の高いSUSめっきも可能

■材料:SPC系/SUS系(304,305,316L)/Cu系(黄銅、リン青銅、洋白など)

■複雑で難易度の高い加工技術を用いた同一型内での順送プレス加工

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

テクニスコは、200μm□~数ミリ□レベルまでの微細チップ加工を

得意としております。

エッジ部分はシャープに、またバリは数μm以下レベルに仕上げることが

できるほか、CuW/Kv/Ag/Mo/Cu等、難切削材と言われる特殊金属への

複雑な切削加工が自由自在に行えます。

加えて、Ni/Auめっき、AuSn蒸着、部分めっき、パターンメタライズへの

対応も可能です。

【特長】

■金属材へのセラミックコーティング処理を実現

■各部品の半田接合が可能

■各種ヒートシンク(セラミック・金属部品・組立部品)へのAuSn、AuGe蒸着対応

■バリ<5Llm

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

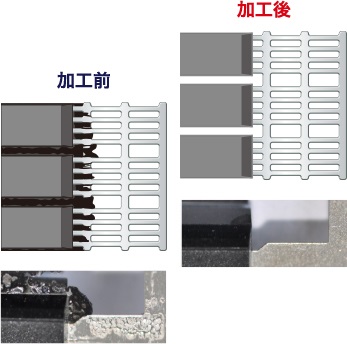

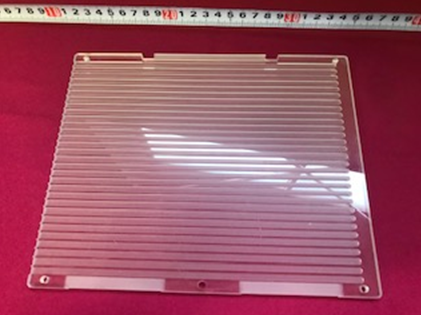

基板マガジンレールの加工事例をご紹介します。

アンタック株式会社では、多岐に渡る工程を一括管理し、さらに

トータルコストの圧縮をお約束します。

加工部門では、さまざまな部品を単品から対応。

お客様のご要望の加工およびコストを最大限追求いたします。

【事例】

■加工分類:樹脂加工

■品名:基板マガジンレール

■加工内容:MC加工

■材質:アクリル

■表面処理:-

■熱処理:-

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

創業40年で培った「穴開け・外形加工」を通し、

当社がもつ世界標準の技術を活かして

他にはない新しい価値・機能性をもった商品のご提案をいたします。

【特徴】

・穴加工による様々な機能性の向上

(※吸音性・透過性・通気性・軽量化・デザイン性・放熱性)

・コストメリット

・生産コントロールによる短納期

・グローバルチェーンでのサービス提供

※詳細はお問い合わせ、もしくはカタログをご覧下さい。

0.7幅に0.45幅のビートをつけて強度をアップさせました。

製品の材質はベリウム銅、板厚は0.1、形状は細い足の幅0.75、用途は接点バネになります。

キョーワハーツは 手作り試作から、精密順送金型による精密プレス加工まで、

「薄い、小さい、細い」板バネ加工を得意としています。

携帯電話・パソコン・コネクター部品などのコンパクトな板バネなどの製作は特に得意な部分です。

※詳しくはお問い合わせ、もしくはカタログをご覧ください。

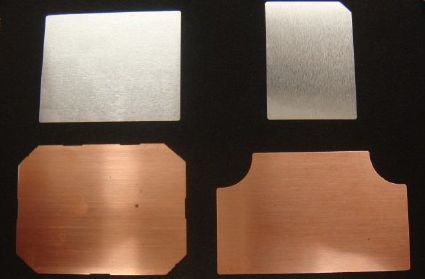

精密プレス加工の一種であるファインブランキング加工を用いた、非鉄金属材料の加工事例です。

ファインブランキング加工は、「精密せん断」が特長であり、平面精度、平滑性に優れたせん断面を実現し、機械加工等の仕上げ工程を不要にします。それにより、高効率な大量生産を最適なコストでの実現を可能とします。

銅、アルミ等、比較的高価な素材の加工においては、材料歩留りに優れていることから、有効な加工手段になります。

ファインツールは、お客様の新製品開発または既存製品の改良において、デザインインを通じて最適な製品・工程設計をご提案致します。また、開発から量産に至るまでの全てのプロセスを最高の品質基準で提供致します。

当社はアクリル・ポリカーボネートをはじめとする樹脂板材の切削加工・曲げ加工・CO2レーザー加工を手掛けています。

今回はICカードのチップ装着部を切削にてザグリ加⼯した事例をご紹介します。

詳しい加工方法は資料をダウンロードください。

【事例掲載内容】

・用途

・特徴

・素材

・加工方法

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

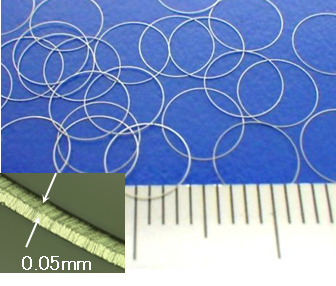

【スマホ用カメラモジュール部品 加工事例(写真あり)】

・ソリ5μm以下

・エッチングからの切り替え

・径公差±5μm

・変形防止のプレスインライン自動整列梱包

材質:ステンレス鋼

材厚:0.05mm

使用用途:カメラモジュール部品(スマートフォン)

ミスズ工業の精密部品事業では、腕時計の部品製造で培った超小型・薄物部品のプレス加工(金属・非金属)の技術を活かし、従来プレスでは不可能とされたきた微細かつ複雑な形状抜き、曲げ、絞り処理を行います。金型の設計・製作からプレス加工、表面処理に至る自社一貫製造体制により、顧客からのミクロンオーダーの形状、精度を実現させ、多様なニーズにお応えします。

※詳細は直接お問い合わせ下さい。

お探しの製品は見つかりませんでした。

1 / 1

切削加工におけるバリの発生抑制

切削加工におけるバリの発生抑制とは?

切削加工において、加工後に材料の端面に発生する不要な突起物(バリ)を最小限に抑える技術や手法のことです。バリは製品の精度低下、組み立て不良、安全性への影響などを引き起こすため、その発生抑制は微細・精密加工において極めて重要です。

課題

工具摩耗によるバリ増大

切削工具の摩耗が進むと、切れ味が低下し、材料の剥離や塑性変形が起こりやすくなり、バリが大きくなる傾向があります。

加工条件の不適合

切削速度、送り量、切り込み量などの加工条件が材料や工具に対して不適切だと、加工抵抗が増加し、バリが発生しやすくなります。

材料の特性と加工性の問題

加工する材料の硬度、靭性、加工硬化性などがバリの発生に大きく影響し、特定の材料ではバリ抑制が困難な場合があります。

加工パスの最適化不足

工具の進入・離脱時の軌跡や、加工順序が最適化されていないと、残留応力や材料の引きずりが発生し、バリの原因となります。

対策

高精度・長寿命工具の採用

切れ味が�高く、摩耗しにくい特殊コーティングや材質の工具を使用することで、加工初期から安定した切削が可能になり、バリ発生を抑制します。

加工条件の最適化とシミュレーション

材料特性や工具情報を基に、加工シミュレーションを活用して最適な切削条件(速度、送り、切り込み)を見つけ出し、バリ発生を最小限に抑えます。

特殊加工技術の適用

超音波振動切削や電解加工など、従来の切削とは異なる原理の加工法を適用することで、材料の変形を抑え、バリの発生を大幅に低減します。

加工パスのインテリジェント制御

工具の進入・離脱時の動きを滑らかにし、加工中の負荷を均一化するような高度なCAMソフトウェアによる加工パス生成を行います。

対策に役立つ製品例

超硬合金製マイクロエンドミル

微細な加工に適した高硬度・高精度な工具で、鋭利な刃先が材料をスムーズに切り込み、バリの発生を抑制します。

ダイヤモンドライクカーボンコーティング工具

低摩擦係数と高硬度を両立したコーティングにより、材料の溶着や摩耗を防ぎ、クリーンな切削を実現してバリを低減します。

高精度工具研磨サービス

工具の切れ味を常に最適な状態に保つことで、摩耗によるバリの増大を防ぎ、安定した加工品質を維持します。

切削油剤最適化システム

材料や加工条件に合わせた最適な切削油剤を選定・供給することで、潤滑性と冷却性を高め、加工抵抗を低減しバリを抑制します。