微細・精密加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

加工深さの精密制御とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

微細加工技術 |

その他微細・精密加工 |

レーザー加工における加工深さの精密制御とは?

各社の��製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

レーザー加工分野では、焦点位置の精密な制御が加工品質を大きく左右します。特に微細加工や高精度マーキングにおいては、Z軸方向のわずかな焦点変動が加工幅やエネルギー密度に影響を及ぼします。

V-308 Voice Coil PIFOCは、最小10 nm分解能と最大7 mmの移動範囲を備えたZ軸フォーカスドライブです。ダイレクトドライブ方式により滑らかで高速な応答を実現し、レーザー加工ヘッドや光学系の精密なフォーカス制御をサポートします。さらに、最大1 kgまでの重力補償機能により、重量のある光学モジュールにも対応可能です。

【活用シーン】

・レーザーマーキング装置のフォーカス制御

・レーザー微細加工装置のZ軸位置決め

・ガルバノスキャナ光学系の焦点補正

・研究開発用レーザー加工システム

【導入の効果】

・焦点制御精度の向上による加工品質安定化

・高速応答による加工プロセスの最適化

・重量補償機能による安定した光学系制御

・微細加工における再現性向上

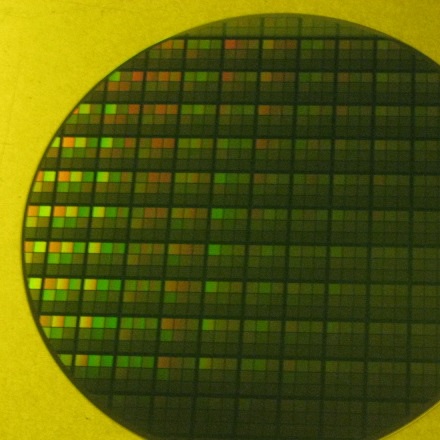

株式会社PARAMは、電子ビームを用いたウェハ直接描画に使用する並列型

マルチコラム・マルチビームを用いた電子ビーム技術開発会社です。

近い将来、微細加工技術は5nm以下が必要とされ、用途は人工知能チップはじめ

多くの分野で、開発から量産技術として必要とされています。

当社は各種電子ビーム要素技術と関連技術で皆さまのお役に立てるように

精一杯尽力いたします。

【事業内容】

■真空用オゾン供給器・除外器の製造販売

■電子ビームコラムの設計・製造・開発受託

■電子ビーム制御用電子回路の開発受託

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社では、微細加工の受託サービスとして「ドライエッチング加工」を

行っております。

小片~□300mmの基板サイズに対応。R&D用デバイスから試作・小規模

生産に対応し、貴社のデバイス開発をサポートいたします。

ドライエッチングに精通したエンジニアが独自のデータベースを基に、

多様なご要望にお応えいたします。

【特長】

■□300mmの大型基板に対応

■丸基板はφ12インチまで対応可能

■経験豊富なプロセスエンジニアによる丁寧なヒアリングを基に方針を決定

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社では「位置合わせ加工」を行っております。

パターン付き基板や、エンコーダ、マイクロレンズアレイ位置合わせピン用

穴加工なども対応可能。

また、フォトマスクやパターン付基板を位置精度よく加工することもでき、

ミクロンオーダーの実績もございます。

【加工実績】

■パターン付き基板

■エンコーダ

■マイクロレンズアレイ位置合わせピン用穴加工

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

株式会社フォアサイトが行う、ガラスエッチング技術の『微細掘り込み加工』

をご紹介します。

時計文字盤、コップ、お皿、ウェルカムボード、ガラス装飾絵画等

これまで電子部品業界で培った微細加工技術を活かしたデザイン性豊かな

装飾品に導入されています。

また、従来の平面構造(2D)の電極配線だけではなく、立体構造(3D)での

電極配線を実現する材料開発への導入事例もあります。

当社ではレーザー加工との組み合わせにより、これまで以上の微細領域の

加工対応も可能ですので、是非ご相談ください。

【特長】

■対応サイズは100×100~400×500程度

■微細領域の加工対応も可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

試作・開発・量産まで、ウエハー加工に関する受託加工を行っております。

社内加工では成膜加工(CVD、スパッタリング)・フォトリソ・エッチング加工を行うことが出来、それ以外の加工は協力企業での加工となります。

成膜は、ウエハー上に数百ナノ~数ミクロンの絶縁膜、金属膜を形成。

フォトリソは、マスクに描かれたミクロン単位のパターンをウエハー上のレジスト膜に転写しパターニング。

エッチングは、形成された膜、またはシリコン等を化学反応で削り、パターンを形成します。

テスト用、評価用パターンウエハーの製作も行っています。

成膜を行った膜付きウエハーや、ウエハー単体での販売も行っております。お気軽にお問合せください。

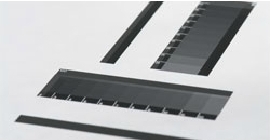

当社の「基板エッチング、貼り合わせ加工」は、

片面加工約2.0mmまで対応可能となっております。

複合加工では、断面のテーパーを抑制。異形条も再現可能。

材質の厚みをより増すことができます。(要相談)

【加工能力】

■片面エッチング

■両面エッチング

■複合加工エッチング+α

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

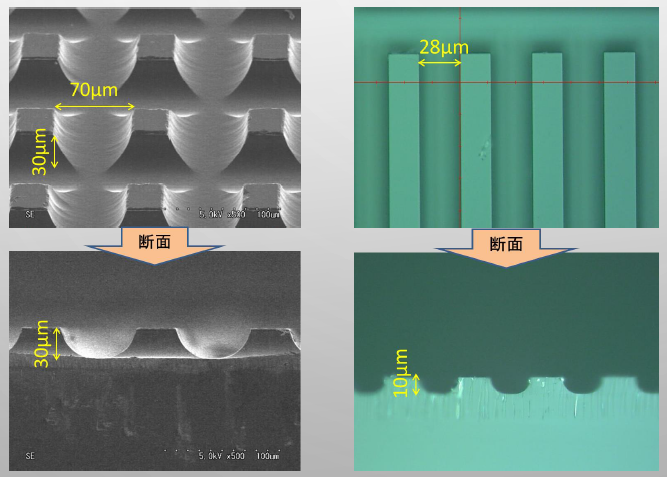

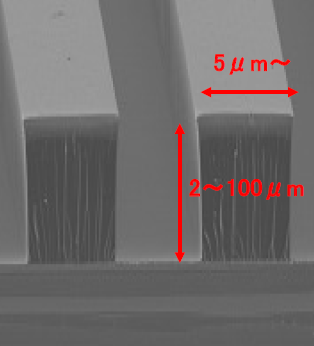

『微細構造物形成』のアプリケーション例をご紹介します。

当技術では、シュミレーションだけでなく実機に近い評価・検証が可能。

マスクを作成して同一基板上にL字・直線・円形(円柱)等複数の形を

線幅変えて分割形成できます。

基材はガラス・シリコンウエハ等も可能です。

ご用命の際はお気軽にお問い合わせください。

【アプリケーション例】

■接着剤・接着フィルム・充填剤(半導体PKG内等)の追従性評価

■マイクロLED等のマイクロフォルダー

■太陽電池等のカバーガラススペーサー

※詳しくは、お気軽にお問い合わせ下さい。

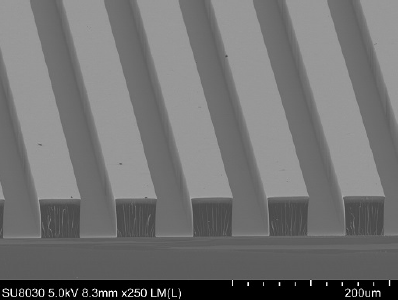

当社では、『微細構造物形成』を承っております。

各種レジスト剤でμm精度の型をカスタマイズして評価基板にて提供。

パターン形状は直線・円形(筒状)、アスペクト比は5:1(膜厚50μm以上)

可能で、3:1までの実績を有しています。

基材に凹凸のある高精度治具作製にご苦労されてませんか?

ご用命の際はお気軽にお問い合わせください。

【特長】

■各種レジスト剤でμm精度の型をカスタマイズして評価基板にて提供

■パターン形状は直線・円形(筒状)可能

■アスペクト比は5:1(膜厚50μm以上)可能(3:1までの実績あり)

※詳しくは、お気軽にお問い合わせ下さい。

書籍【CM0708】 マイクロ・ナノデバイスのエッチング技術

■□■書籍内容■□■

コスト面や生産性で優れるウエット、微細化に優れるドライ、

そしてそれらの応用展開から構成される本書は、研究開発から

生産現場まで広い範囲でお役に立てます!

太陽電池におけるテクスチャー形成、3次元実装における

TSV(シリコン貫通ビア)形成など、最新のエッチング技術を掲載!

予想通りにエッチングができずにお困りなら、是非とも本書をご参考下さい!

■詳細は、お問い合わせ下さい。

当社では、微細加工の受託サービスとして「電子ビーム(EB)描画加工」を

行っております。

EB描画はその名の通り、フォトマスクを用いることなく、

デバイスパターンを直接描画するマスクレス露光技術です。

BE描画に精通したエンジニアが丁寧にヒアリングし、

必要に応じて前後のプロセスも含めて提案させていただきます。

【特長】

■フォトマスクが不要

■デバイスパターンの変更が容易

■100nm以下の超微細パターンの形成が可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

エッチング技術でACF・有機EL・各種TEG・MEMS・太陽電池等へ小ロット1枚の試作から量産までのパターン加工の対応。

ガラス・PC、PET、PI等各種フイルム基材の加工もお受けいたします。

また基材及び成膜手配からもお受け致します。

当社が行っている『各種パターニング加工』についてご紹介いたします。

貼り合わせ加工(空セル製作等)をはじめ、感光性樹脂パターニング、

ITOヒーター加工など、さまざまな加工技術を保有。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

小型イオンビームエッチング装置は、DCイオンソースを使用し、基板回転冷却シングルステージを搭載したイオンビームエッチング(IBE)装置です。

微細加工、金属及び磁性体材料もエッチング可能です。

【特長】

○Au, Pt, 磁性材等を容易にエッチング

○テーパー加工が容易

○基板表面温度 80℃以下での処理が可能

○有毒ガスを使用しないため、排ガス処理不要

○エンドポイントディテクター搭載可能

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

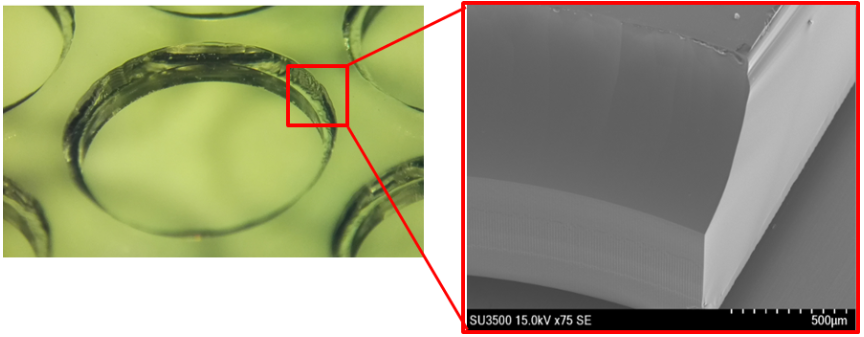

当社で行う「複合加工(微細貫通穴、掘り込み等)」についてご紹介します。

フォトレジストを配線保護の目的で使用することが可能。すでに配線の

完了した基板にフォトレジストで保護層をパターニングし、掘り込みや

貫通穴加工を行えます。

また、レーザー改質+エッチングで加工した貫通穴は、エッジ部が

ほぼ垂直になり、部品を挿入する穴の場合、部品を入れやすくする為に

貫通加工後にザグリ加工することができます。

【加工例(一部)】

■配線保護での加工

・フォトレジストを配線保護の目的で使用可能

・すでに配線の完了した基板にフォトレジストで保護層をパターニングし、

掘り込みや貫通穴加工を行える

・フォトレジストは、無機または有機アルカリで剥離することが可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

お探しの製品は見つかりませんでした。

1 / 1

レーザー加工における加工深さの精密制御

レーザー加工における加工深さの精密制御とは?

レーザー加工における加工深さの精密制御とは、レーザー光のエネルギーや照射時間を極めて正確に調整することで、材料の切断、穴あけ、表面改質などの際に、目的とする深さまで均一かつ高精度に加工を行う技術です。微細・精密加工業界では、部品の機能性向上や小型化、高密度化を実現するために不可欠な技術となっています。

課題

レーザーエネルギーのばらつき

レーザー光源の出力変動やビーム品質の変化により、加工深さが一定にならず、ばらつきが生じる可能性があります。

材料特性の不均一性

加工対象となる材料の組成、密度、表面状態などが均一でない場合、レーザーの吸収率が変化し、加工深さの制御が困難になります。

熱影響による深さ変動

レーザー加工時に発生する熱が材料に伝播し、周辺部の融解や変質を引き起こすことで、意図しない深さまで加工が進んでしまうことがあります。

加工条件の最適化の複雑さ

材料の種類、厚み、求める加工精度など、多くの要因が絡み合うため、最適な加工深さを得るための条件設定が複雑で時間を要します。

対策

レーザー出力のリアルタイム補正

加工中にレーザーの出力を常にモニタリングし、変動があった場合に即座に補正することで、安定したエネルギー供給を実現します。

材料特性の事前評価と適応制御

加工前に材料の特性を評価し、その結果に基づいてレーザーの照射条件を動的に調整することで、材料のばらつきに対応します。

パルスレーザーの活用と冷却

短時間で高エネルギーを照射できるパルスレーザーを使用し、加工間に冷却時間を設けることで、熱影響を最小限に抑え、深さ制御を向上させます。

高度なシミュレーションとフィードバック制御

加工プロセスを事前にシミュレーションし、実際の加工結果をフィードバックして条件を最適化するシステムを導入します。

対策に役立つ製品例

高精度パルスレーザー発振器

極めて短時間で高ピークパワーのパルスを安定して照射できるため、熱影響を抑えつつ、精密な深さ制御を可能にします。

インライン品質モニタリングシステム

加工中の反射光や透過光をリアルタイムで計測し、加工深さの異常を検知してフィードバックすることで、加工精度の維持に貢献します。

自動焦点・集光調整機構

材料表面の凹凸や位置ずれを自動で検出し、レーザーの焦点位置を最適化することで、常に一定のエネルギー密度で加工を行います。

多軸制御対応レーザー加工ヘッド

複雑な形状や傾斜面に対しても、レーザー光を正確な角度で照射できるため、加工深さの均一性を保ちながら、自由な加工を実現します。