微細・精密加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

品質保証体制の構築とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

微細加工技術 |

その他微細・精密加工 |

検査・評価における品質保証体制の構築とは?

各社�の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

当社では、半導体業界をはじめ、自動車・車載用や電子機器・電気機器、

光学機器などの機器・装置といった最先端技術分野向けの精密プレス加工品の

製作を行っています。

こういった分野では常に技術革新が求められており、精密プレス加工品の

高精度化は必須です。そのため、如何に品質を向上させて価値を高めるかは

重要なテーマです。

また、半導体向けの精密プレス加工品では挿入性や密着性、接着性など『精度』

以外の要素も改善しなければなりません。

当社では、使用用途や使用環境まで加味することで、最適な品質を実現する

提案を行っています。

【事例】

■抜きカス浮き防止のための抜き形状変更

■基板挿入型端子の挿入性向上

■はんだ接合における接着力向上

■プレス加工でのダレ面縮小によるフラット面の最大化

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

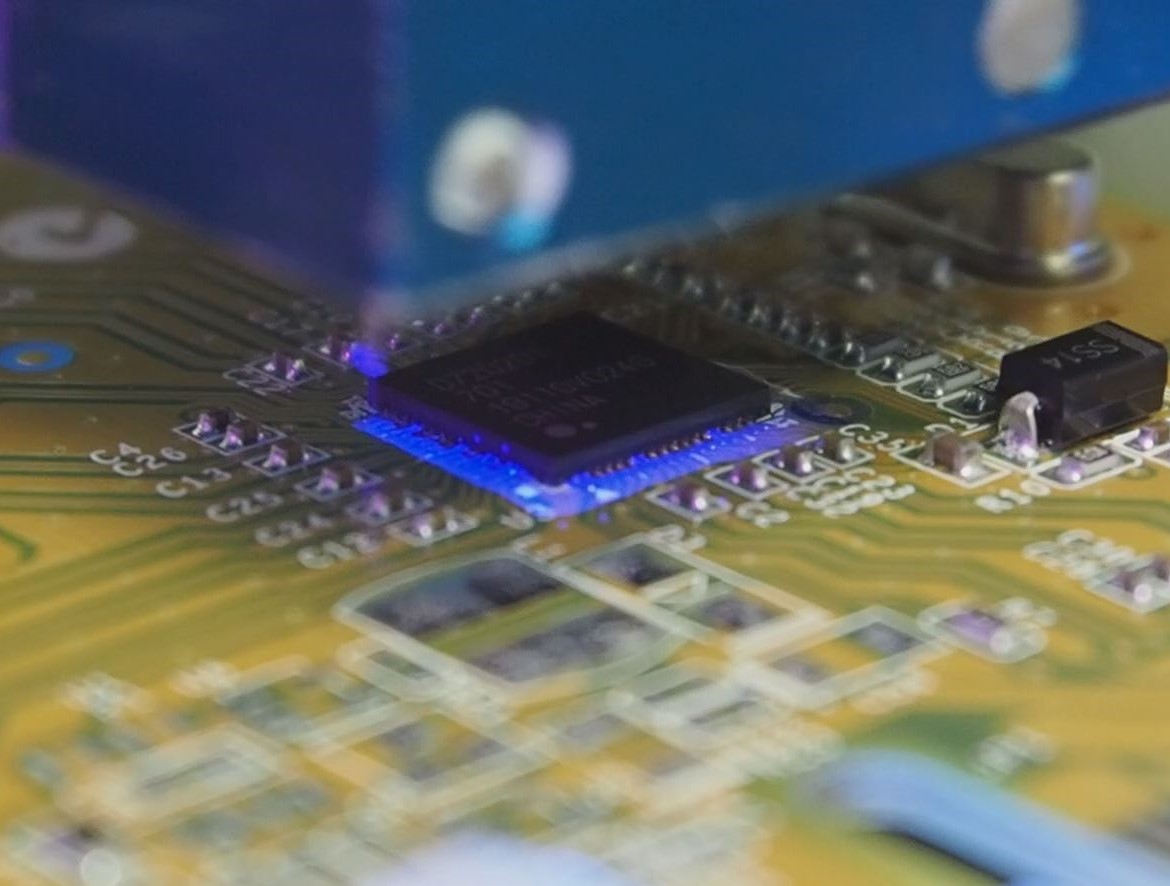

近年、『防湿』『防錆』『マイグレーション防止』などの信頼性の向上を目的として、

電子基板・電子部品への保護コーティング(コンフォーマルコーティング)を希望されるお客様が非常に多くなってきております。

一方、生産者側としては

〇これまでコーティング加工をした経験が無い。

〇急に仕様を言われてもコーティングするための設備が無い。

〇設備投資するだけの十分な数量が見込めない。

などのお困りごとが多く見受けられます。

そこで野田スクリーン化成品事業部ではこのようなお客様のお困りごとを解決するために、

弊社製品(フッ素コーティング剤)を用いた試作品・少量産品を対象としたコーティング加工サービスをご提供しております。

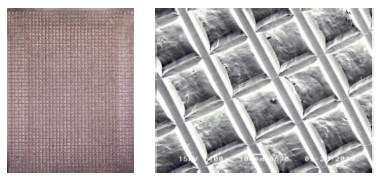

当社で製作した、材質がMIRO2の「カメラ部品」の事例を

ご紹介いたします。

厚板はt=0.2~0.3で、サイズはL=10.0mm~35.0mm。

ロットは1000個/月~です。

金型製作(順送)、プレス加工、最終検査を実施します。

ご要望の際はお気軽にお問い合わせください。

【事例概要(一部)】

■材質:MIRO2

■厚板:t=0.2~0.3

■サイズ:L=10.0mm~35.0mm

■ロット:1000個/月~

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

お探しの製品は見つかりませんでした。

1 / 1

検査・評価における品質保証体制の構築

検査・評価における品質保証体制の構築とは?

微細・精密加工業界における検査・評価の品質保証体制の構築とは、製品の微細な寸法や形状、表面状態などを高精度に測定・評価し、その結果が常に一定の品質基準を満たしていることを保証するための体系的な仕組みを確立することです。これにより、不良品の流出防止、顧客満足度の向上、そして信頼性の高い製品供給を実現します。

課題

測定技術の高度化への追随

微細・精密加工の進化に伴い、要求される測定精度や評価項目が高度化・複雑化しており、既存の検査設備や技術では対応が困難になっている。

人的スキルのばらつきと属人化

検査・評価担当者の経験やスキルに依存する部分が大きく、担当者間の技術レベルのばらつきや、特定の担当者にしかできない作業の属人化が発生しやすい。

データ管理とトレーサビリティの課題

検査・評価データの収集、分析、保管が非効率的で、製品の製造履歴と紐づいたトレーサビリティの確保が不十分な場合がある。

コストと効率性の両立

高精度な検査・評価を実現するための設備投資や人的リソースの確保が、コスト負担となり、生産効率との両立が難しい。

対策

自動化・省力化設備の導入

画像処理技術やAIを活用した自動検査装置、非接触測定器などを導入し、人手に頼らない高精度かつ効��率的な検査を実現する。

標準化された検査手順と教育体制の整備

検査・評価の標準手順書を作成し、全担当者が共通の基準で作業できるよう教育・訓練プログラムを強化する。

統合型検査データ管理システムの活用

検査データを一元管理し、製造履歴と紐づけることで、トレーサビリティを確保し、データ分析による品質改善を促進する。

インライン検査・リアルタイムフィードバック

製造ラインに検査工程を組み込み、リアルタイムで品質データを取得・フィードバックすることで、早期の異常検知と工程改善につなげる。

対策に役立つ製品例

高精度画像測定システム

微細な形状や表面欠陥を自動で高精度に検出・測定し、人的ミスを排除し、客観的な評価を可能にする。

統合型品質管理システム

検査データを一元管理し、製造履歴との連携、統計的な品質分析、レポート作成までを自動化し、トレーサビリティと効率的なデータ活用を実現する。

AI駆動型異常検知ソフトウェア

過去の検査データから学習し、微細な異常や傾向を自動で検知することで、見逃しを防ぎ、早期の品質改善を支援する。

非接触式精密測定装置

製品に触れることなく、微細な寸法や表面粗さを高精度に測定できるため、デリケートな加工品へのダメージを防ぎ、測定のばらつきを抑制する。