微細・精密加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

微細加工の精度向上とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

微細加工技術 |

その他微細・精密加工 |

レーザー加工における微細加工の精度向上とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

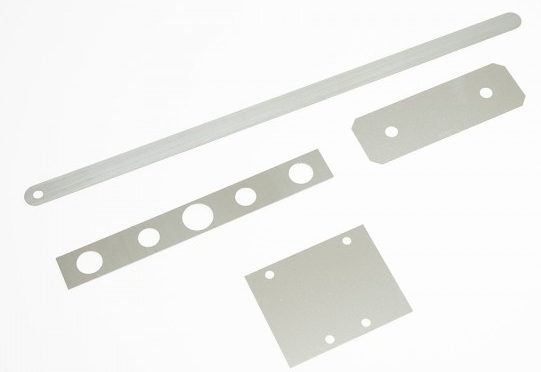

ゲームコントローラー業界では、製品の小型化、高機能化に伴い、内部構造の精密さが求められます。特に、操作性や耐久性に影響する部品間の隙間調整は重要です。スペーサーの精度が低いと、操作性の低下や故障の原因となる可能性があります。フォトエッチング加工によるスペーサーは、バリのない精密な加工を実現し、コントローラーの品質向上に貢献します。

【活用シーン】

・ゲームコントローラーの内部構造

・ボタンやスティックの配置調整

・基板と筐体の隙間調整

【導入の効果】

・コントローラーの操作性向上

・製品の耐久性向上

・設計の自由度向上

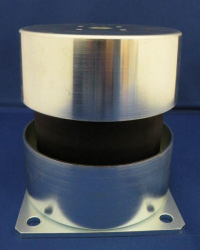

精密加工では、精密な操作が求められます。特に、精密加工機において微細な動きが求められる場面では、シリンダの摩擦抵抗が操作精度に大きく影響します。摩擦が大きいと、位置決め誤差や振動が発生し、正確な操作を妨げる可能性があります。エアベアリングシリンダは、摩擦抵抗ゼロを実現し、滑らかな動きを提供することで、精密加工機の性能向上に貢献します。

【活用シーン】

・加工ヘッド

・ステージ位置制御

【導入の効果】

・高精度な位置決め

・滑らかな動作

・製品の品質向上

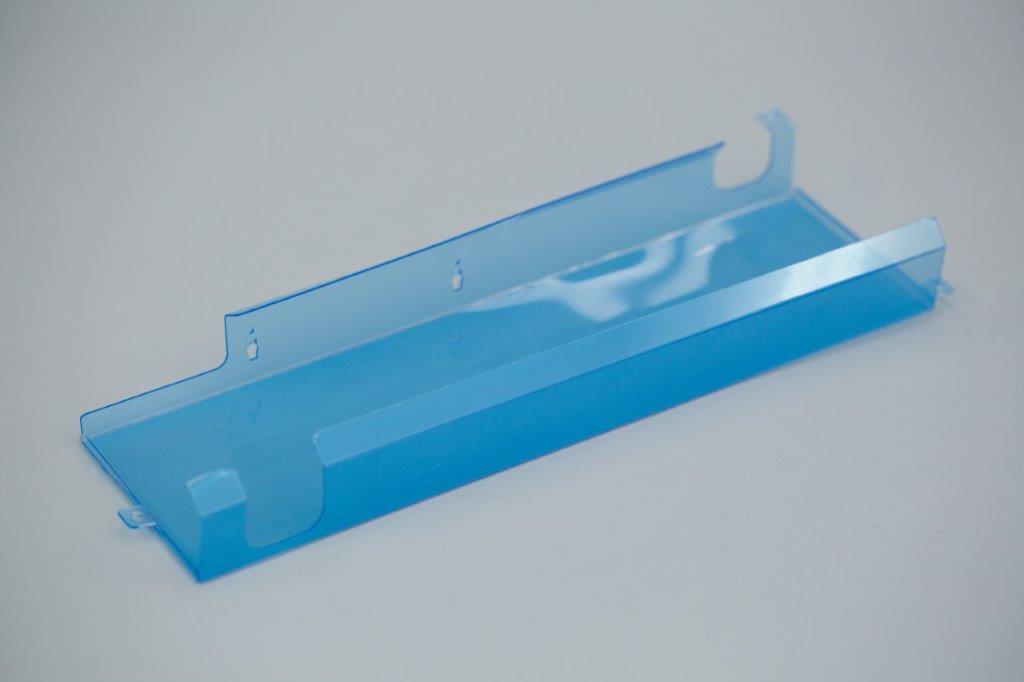

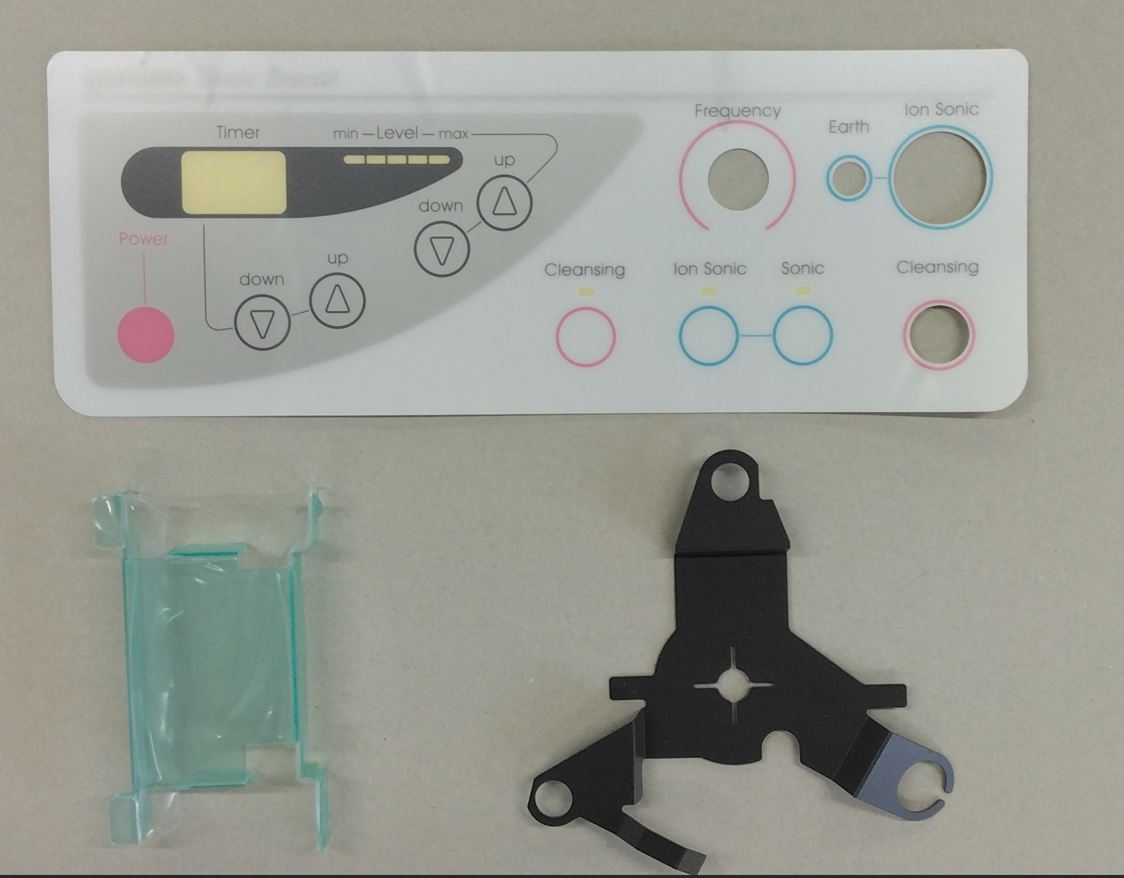

家電業界の筐体部品においては、絶縁性や耐久性が求められます。製品の小型化が進む中で、部品の精度も重要です。絶縁不良や形状の不備は、製品の安全性や性能に影響を与える可能性があります。当社フィルム抜・曲げ加工は、お客様のニーズに合わせた最適な加工方法をご提案します。

【活用シーン】

・家電製品の筐体内部の絶縁対策

・電子部品の保護カバー

・操作パネルや表示部の保護フィルム

【導入の効果】

・絶縁性、耐久性の向上

・部品の精度向上による製品品質の安定化

・短納期対応による開発期間の短縮

精密加工では、精密な操作が求められます。特に、精密加工機において微細な動きが求められる場面では、シリンダの摩擦抵抗が操作精度に大きく影響します。摩擦が大きいと、位置決め誤差や振動が発生し、正確な操作を妨げる可能性があります。エアベアリングシリンダは、摩擦抵抗ゼロを実現し、滑らかな動きを提供することで、精密加工機の性能向上に貢献します。

【活用シーン】

・加工ヘッド

・ステージ位置制御

【導入の効果】

・高精度な位置決め

・滑らかな動作

・製品の品質向上

電子機器業界では、製品の小型化と高性能化が常に求められています。特に、薄型化を実現するためには、精密な部品加工技術が不可欠です。ミクナスファインエンジニアリングは、創業70年の経験と、時計部品で培った微細加工技術を活かし、超精密な電子部品の量産を可能にしています。これにより、お客様の製品の薄型化と高性能化に貢献します。

【活用シーン】

・スマートフォン

・ウェアラブルデバイス

・薄型テレビ

【導入の効果】

・製品の小型化

・高性能化

・信頼性の向上

微細な精密加工を行う装置においては、外部からの振動が実験結果に大きな影響を与える可能性があります。

超精密加工機や製造プロセスにおいては、高精度な測定や加工が求められ、わずかな振動も測定誤差や品質の低下につながる可能性があります。

パッシブ除振台は、これらの課題に対し、振動を効果的に抑制し、安定した環境を提供することで、研究開発の精度向上に貢献します。

【活用シーン】

・ナノレベルの精密加工装置

・走査型プローブ顕微鏡(SPM)

【導入の効果】

・プロセス制御の信頼性向上

・加工の再現性向上

・高品質なナノレベルの加工精度向上

電子機器業界では、製品の小型化が進むにつれて、部品の精密な加工が求められます。特に、限られたスペースに多くの機能を詰め込むためには、部品の精度が製品の品質を左右します。高精度なプレス加工は、部品の小型化と同時に、製品の信頼性向上にも貢献します。

【活用シーン】

・小型電子機器の部品製造

・精密な形状が求められる部品の製造

・省スペース化を実現する部品の製造

【導入の効果】

・部品の小型化と高精度化を実現

・歩留まりの向上

・コスト削減

電子部品業界では、小型化・高密度化が進み、微細加工技術の重要性が増しています。特に、精密な形状や微細な穴あけ加工は、製品の性能や信頼性を左右する重要な要素です。従来の加工方法では、精度や効率に限界があり、歩留まりの低下やコスト増につながる可能性がありました。LTC6050は、最小ビーム径Φ10μmによるハイレベルの微細加工を実現し、電子部品の高品質化に貢献します。

【活用シーン】

・シム、パッキン、バネなどの微細金属部品加工

・エッチング材の加工

・極薄素材から薄板までの加工

【導入の効果】

・高精度な加工による製品品質の向上

・加工時間の短縮による生産性向上

・多様な材料への対応による製品開発の可能性拡大

精密加工では、精密な操作が求められます。特に、精密加工機において微細な動きが求められる場面では、シリンダの摩擦抵抗が操作精度に大きく影響します。摩擦が大きいと、位置決め誤差や振動が発生し、正確な操作を妨げる可能性があります。エアベアリングシリンダは、摩擦抵抗ゼロを実現し、滑らかな動きを提供することで、精密加工機の性能向上に貢献します。

【活用シーン】

・加工ヘッド

・ステージ位置制御

【導入の効果】

・高精度な位置決め

・滑らかな動作

・製品の品質向上

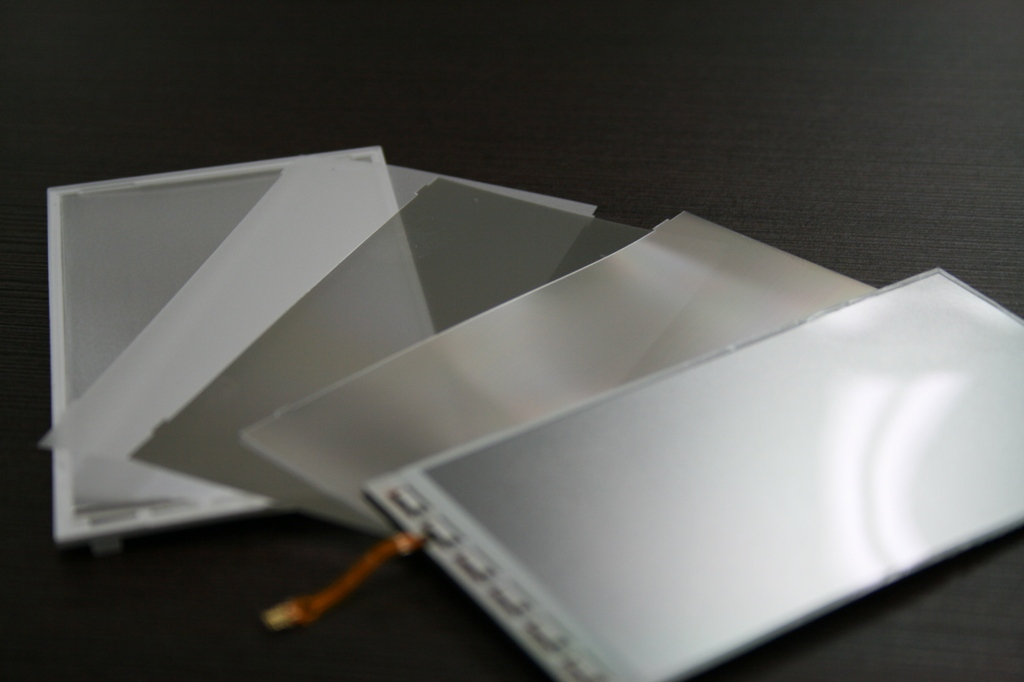

ディスプレイ業界、特に光学分野では、製品の小型化、軽量化、高精度化が進んでおり、それに伴い、薄物プラスチックや樹脂フィルムの精密な加工が求められています。光学特性を損なわない正確な抜き加工や、曲げ加工、両面テープ貼りといった複合的な加工技術が、製品の品質を左右する重要な要素となります。第一商工の薄物プラスチック・樹脂フィルム抜き加工は、これらのニーズに応え、お客様の製品開発をサポートします。

【活用シーン】

・ディスプレイの保護フィルム

・光学レンズの固定部品

・タッチパネル関連部品

・バックライトユニット部品

・各種センサー部品

【導入の効果】

・高品質な製品の提供

・製品の信頼性向上

・設計自由度の向上

・コスト削減

・短納期対応

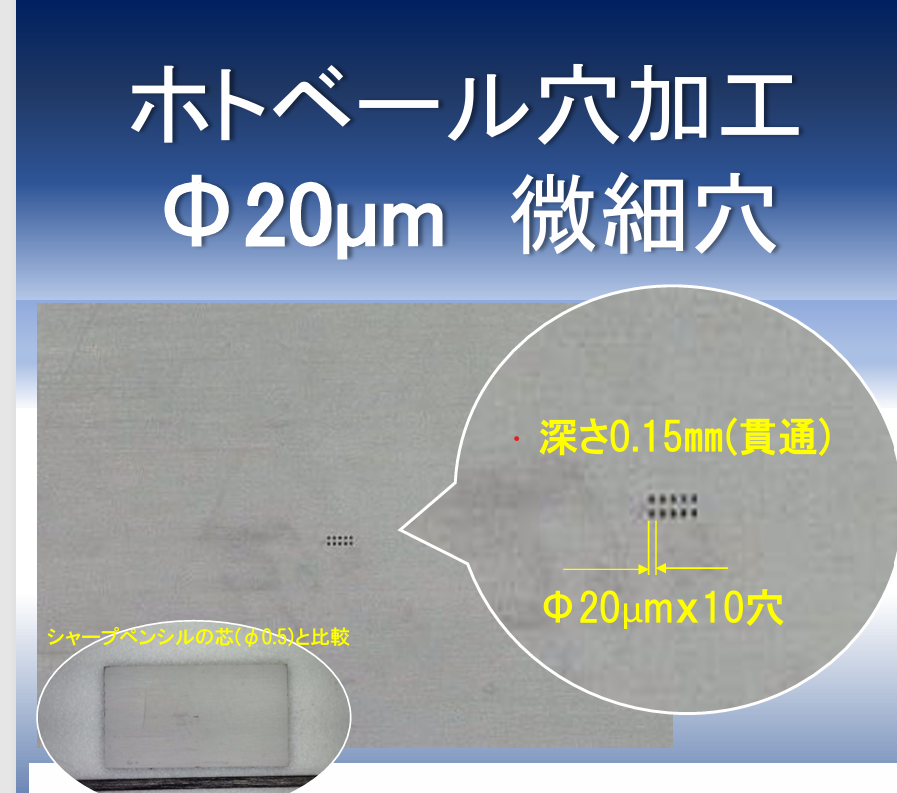

半導体業界では、マスクの微細な穴加工が、製品の品質と性能を左右する重要な要素です。特に、高密度化が進む半導体集積回路においては、マスクの正確な穴径と位置精度が求められます。穴径が不正確な場合、回路の形成に問題が生じ、製品の歩留まり低下につながる可能性があります。三和クリエーションのφ0.02穴あけ加工は、半導体マスクの製造において、高品質な製品を提供します。

【活用シーン】

・半導体マスクの微細穴加工

・プローブカード向け

・微細穴加工を求められるお客様

【導入の効果】

・高精度な穴加工による製品品質の向上

・歩留まりの向上

・多様な材質への対応

レーザー微細加工では、わずかな位置ズレや姿勢誤差が加工品質を大きく左右します。

H-815 ヘキサポッドは、6軸同時制御によるサブミクロン精度の位置決めと高い再現性により、

加工点・焦点位置・ワーク姿勢を常に最適な状態に保持。安定した加工品質を実現します。

【活用シーン】

・加工ばらつきの低減

・半導体製造装置への組み込み

・高精度な検査工程

【導入の効果】

・製造プロセスの安定化

・微細パターンの再現性向上

・24時間365日の安定稼働

精密加工では、精密な操作が求められます。特に、精密加工機において微細な動きが求められる場面では、シリンダの摩擦抵抗が操作精度に大きく影響します。摩擦が大きいと、位置決め誤差や振動が発生し、正確な操作を妨げる可能性があります。エアベアリングシリンダは、摩擦抵抗ゼロを実現し、滑らかな動きを提供することで、精密加工機の性能向上に貢献します。

【活用シーン】

・加工ヘッド

・ステージ位置制御

【導入の効果】

・高精度な位置決め

・滑らかな動作

・製品の品質向上

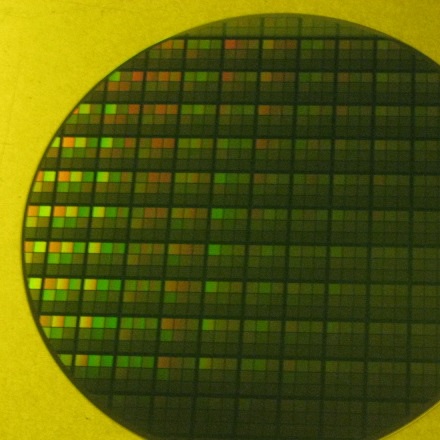

株式会社PARAMは、電子ビームを用いたウェハ直接描画に使用する並列型

マルチコラム・マルチビームを用いた電子ビーム技術開発会社です。

近い将来、微細加工技術は5nm以下が必要とされ、用途は人工知能チップはじめ

多くの分野で、開発から量産技術として必要とされています。

当社は各種電子ビーム要素技術と関連技術で皆さまのお役に立てるように

精一杯尽力いたします。

【事業内容】

■真空用オゾン供給器・除外器の製造販売

■電子ビームコラムの設計・製造・開発受託

■電子ビーム制御用電子回路の開発受託

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

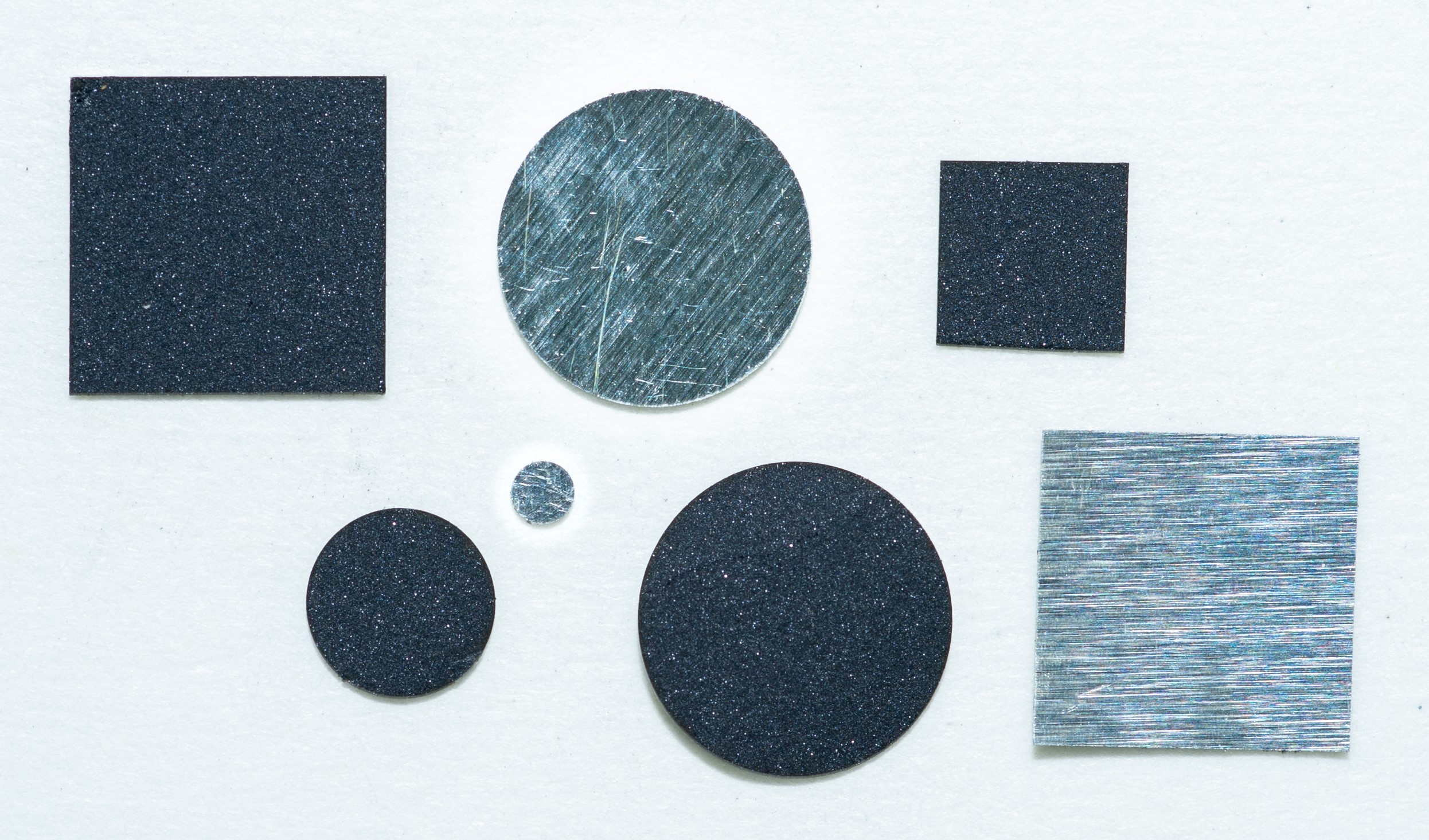

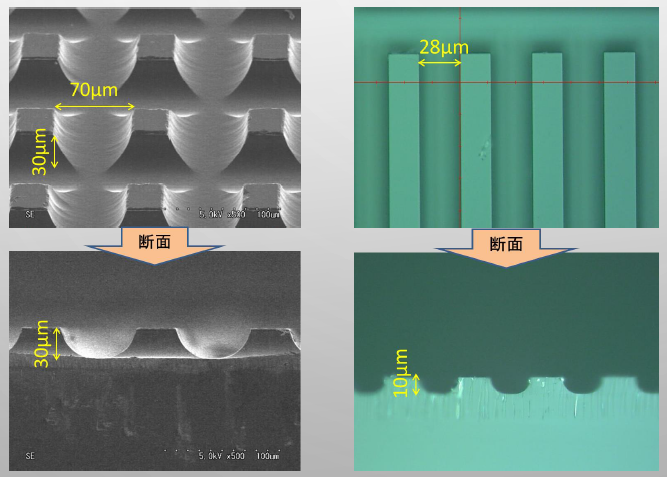

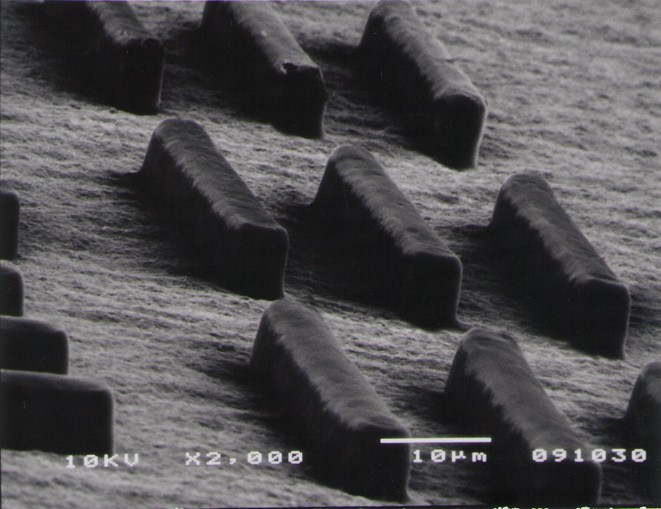

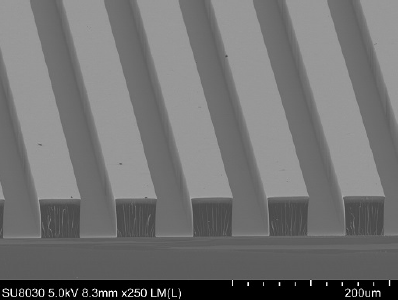

当社では、微細加工の受託サービスとして「ドライエッチング加工」を

行っております。

小片~□300mmの基板サイズに対応。R&D用デバイスから試作・小規模

生産に対応し、貴社のデバイス開発をサポートいたします。

ドライエッチングに精通したエンジニアが独自のデータベースを基に、

多様なご要望にお応えいたします。

【特長】

■□300mmの大型基板に対応

■丸基板はφ12インチまで対応可能

■経験豊富なプロセスエンジニアによる丁寧なヒアリングを基に方針を決定

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

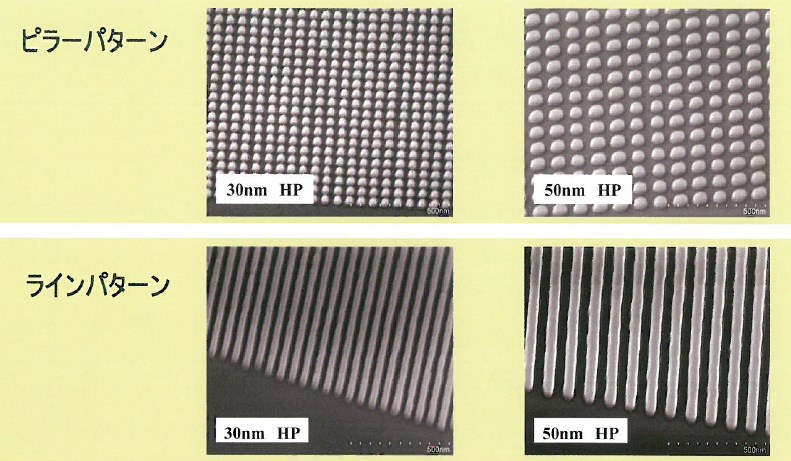

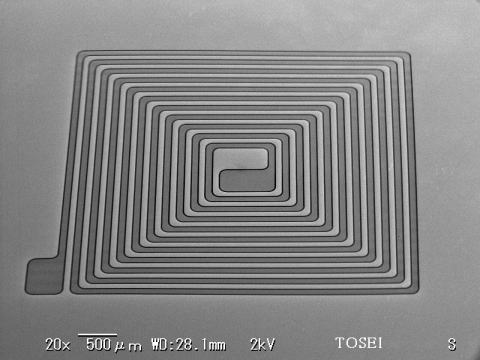

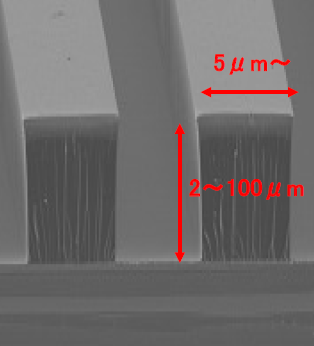

当社では、ホールパターン、ラインパターン50nm以下の超微細パターン付き

Ni及び石英モールドをご提供します。

また、半導体レーザー技術によりサブミクロンオーダーのラインやピラー

パターンのモールド作成ができます。ぜひご相談ください。

【概要】

■Niモールド

・Ni電鋳による微細金型

・ホール、ピラー、ラインパターンなど50nm以下の微細モールドの

提供が可能

■石英モールド

・UV転写用に石英モールドの提供が可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

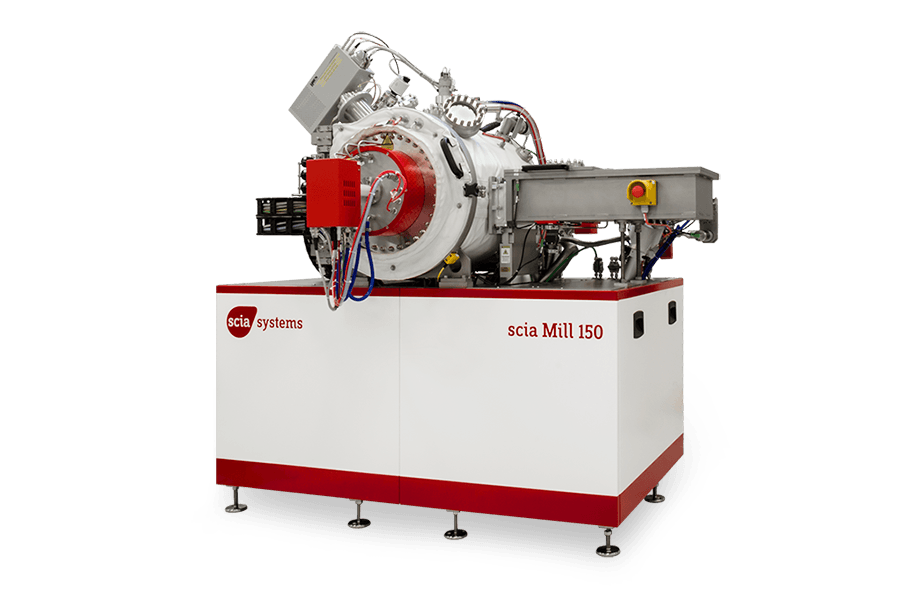

独scia Systems GmbH(スキアシステムズ社)は、独Roth&Rau AG, MicroSystems GmbHのイオンビームトリミング(トリミング加工、IBF)装置IonScan装置のソフトウエア、ハードウエハを開発した主要なスタッフにて設立されました。スキアシステムズ社はユニークで且つ独自の最先端のイオンビームやプラズマ技術を開発し、研究開発装置から量産向け装置を取り扱っております。

フォトファブリケーションとは

フォトファブリケーションは、光学技術と化学技術の組み合わせにより、金型を使わないで、複雑、微細な形状をミクロンレベルの精度で短時間に製作することができる精密加工技術です。 物理的加工方法と異なり、この化学的あるいは電気化学的加工方法は加工による変質やバリの発生がなく、加工部も接近させることができるので、精密、微細性が要求される電機部品、電子部品、精密機械部品、医療機器部品などの製造に多用されています。

【※フォトファブリケーション協会_技術解説より】

【微細 コバルト酸リチウム 厚み:15μm リチウムイオン電池】

【材質】

コバルト酸リチウム

【業界・使用用途】

リチウムイオン電池

【材寸】

厚さ15ミクロン

径 φ1~5mm

【加工】

超短パルスレーザー加工

【特徴】

こちらの製品は、コバルト酸リチウムを超短パルスレーザーで高品質にカッティングしました。

リチウムイオン電池の陽極材料でもバリが発生せずする事が出来ます。

本製品は超短パルスレーザーを用いたので、物理的ダメージ・熱影響が非常に抑えられるためバリの少ない、微細加工が実現出来ました。

株式会社光機械製作所

■HIKARI LASER LAB.

〒277-0882 千葉県柏市柏の葉5丁目4の6 東葛テクノプラザ 511号室

Tel. 0471-70-4866 Fax. 0471-70-4866

E-mail:info@hikarikikai.co.jp

HP:https://www.hikarikikai.co.jp/

★異種材料接合

金属を接着剤として用いることで、異種材を、安定した溶解によって強固に接着できます。

高温・高真空下で処理することで、均一な金属融解を実現します。

金属を用いることで、耐薬性が高く、医療機器の接合に好適です。

めっきを使うことで、接着する範囲を指定することができ、

高い接着精度を実現できます。

★マイクロプレート

アンカー効果で狙った位置に最適な形状で検体を保持します

★精密治具・精密金型

半導体MEMS技術を駆使した高精密なツールです。

その他、液体パーティクルカウンターやMEMS製品などの開発製品を揃えております。

詳細資料がほしい方は資料請求をお願いします。

当社では「位置合わせ加工」を行っております。

パターン付き基板や、エンコーダ、マイクロレンズアレイ位置合わせピン用

穴加工なども対応可能。

また、フォトマスクやパターン付基板を位置精度よく加工することもでき、

ミクロンオーダーの実績もございます。

【加工実績】

■パターン付き基板

■エンコーダ

■マイクロレンズアレイ位置合わせピン用穴加工

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

「薄い、小さい、細い」板バネなどのプレス加工。

携帯電話・パソコン・コネクター部品などのコンタクトや板バネなどの試作から金型製作による量産加工まで。

【特徴】

板厚は0.03から、可能です。

※詳しくはPDFをダウンロード、もしくはお問合せください。

株式会社フォアサイトが行う、ガラスエッチング技術の『微細掘り込み加工』

をご紹介します。

時計文字盤、コップ、お皿、ウェルカムボード、ガラス装飾絵画等

これまで電子部品業界で培った微細加工技術を活かしたデザイン性豊かな

装飾品に導入されています。

また、従来の平面構造(2D)の電極配線だけではなく、立体構造(3D)での

電極配線を実現する材料開発への導入事例もあります。

当社ではレーザー加工との組み合わせにより、これまで以上の微細領域の

加工対応も可能ですので、是非ご相談ください。

【特長】

■対応サイズは100×100~400×500程度

■微細領域の加工対応も可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

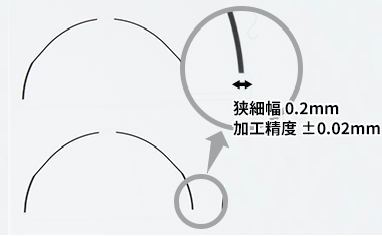

「少量でオーダーメイドできる会社を探している」、「厳しい精度が求められており、できる会社がないか探している」などご相談を頂くことが増えております。

弊社は独自の加工技術により、ただでさえプレス加工が難しい細さの

製品幅0.5mm、線間0.2mmの微細加工を実現!

FPC配線やRFID、放熱等に用いられる厚み0.01~0.2mm程度の銅箔も

微細打ち抜き加工にて実施を行っております。

【特長】

■1個~の少量対応可能

■エッチングで加工するような微細加工も対応可

■金型を起工する前段階の試作としても利用可能

他材料との貼り合わせ品の、プレス加工も得意としております。

現在、プレス加工の型や加工方法を解説した

「プレス加工の基礎知識」に関する資料を進呈中!

※詳細はPDFをダウンロード頂くか直接問い合わせ下さい。

高精度に加工、清浄化したアパーチャープレートにオスミウムを成膜することで、アパーチャープレートのチャージアップを防止することが可能です。

オスミウムは高硬度、高融点であり、導電性の薄膜です。プラズマCVD法にて成膜するため、微細な穴の内部まで均一でなめらかな膜を形成することが出来ます。

【特徴】

○膜厚 50nm

○良導電性

○すぐれた耐熱性

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

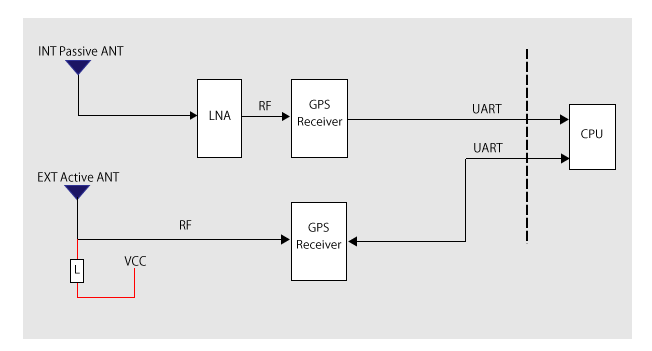

タブレットPC用、マルチアンテナ小型GPS/GNSSモジュール開発の

3つの課題があり、当社で提案した事例についてご紹介いたします。

内蔵アンテナだけでは車載時の受信感度が著しく低下する為、車載使用時は

外部アクティブアンテナを接続出来る様にしたい、というリクエスト。

RF信号レベルの減衰を抑える為、オン抵抗値が極力小さいRFSWを選択し、

原案に比べICや周辺部品の削減および基板サイズの小型化を実現しました。

【3つの課題】

■回路規模

■コスト上昇

■膨大なソフトウェア処理

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

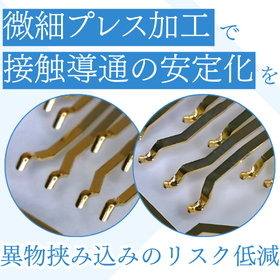

当社で行っている、『微細プレス加工』についてご紹介します。

端子幅0.4mm(板厚0.2)の微細部分、プレスにて"お椀状"への加工可能。

プレス品の接点形状を"ドーム状"にする事で、接点範囲の縮小化や、

低接触圧下での安定化に繋がります。

ご要望の際はお気軽にお問い合わせください。

【メリット】

■接触エリア縮小

■低接触圧でも安定化

■異物挟み込みのリスク低減

【活用シーン】

■微弱電流を扱う精密センサーやウェアラブル端末の内部接点

■高密度実装が求められる小型通信モジュール(5G/IoT関連)

■粉塵や油分が想定される環境下の車載・産業用スイッチ

【導入の効果】

■低接触圧下における導通信頼性の劇的な向上

■異物挟み込みによる接触不良リスクの低減

■製品の長寿命化と省電力設計への貢献

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

協同インターナショナルでは『エッチング受託加工』を承っております。

回路形成/テストパターン作製/表面改質/条件出し等に必要な、さまざまな

エッチング加工のニーズにお応え。

ドライ(RIE、ICP)とウェットの両プロセスから適した方法を提案し

お客様の課題を解決します。

【特長】

■さまざまなエッチング加工のニーズにお応え

■フォトリソ~エッチング~レジスト除去までの一連の工程も受託可能

■膜種のエッチングテストにもフレキシブルに対応

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

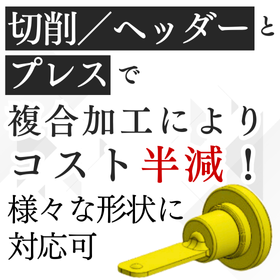

当社で行う、「複合金属加工(切削・ヘッダー・プレス)」について

ご紹介いたします。

スマートフォンの充電端子など、小型形状の金属部品加工をお客様の

用途に合わせたカタチで実現しつつ、一般的な加工に比べて生産性の

向上やコストダウンに貢献します。

ご用命の際は、当社までお気軽にお問い合わせください。

【基本情報(抜粋)】

■材料

・鉄鋼系 ステンレス鋼(SUS303)

・銅系 黄銅(C2600、C2700)

■加工:切削、ヘッダー、プレス、複合プレス

【活用シーン】

■次世代スマートフォンやウェアラブル端末の超小型精密端子

■車載用センサーや通信モジュールの微細金属部品

■精密医療機器や産業用ロボットの微細メカ部品

【導入の効果】

■大幅なコストダウンと材料歩留まりの改善

■生産リードタイムの短縮と大量生産への対応

■設計の自由度向上と部品の統合化

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

『エレクトロフォーミング』とは、電解めっきによりNiめっき層を析出させて、金属製品を高精度成形する技術です。

フォトレジストに被さるように製品を析出させる「オーバーハングタイプ」、

厚み方向が直線的な形状の「ストレートタイプ」、複数の層から構成される

「積層タイプ」の3種類の断面形状から選択可能。

エッチングでは困難なミクロンレベルの超微細加工が可能で、電子部品、

精密機器部品、自動車部品、半導体分野へ広く応用されています。

【特長】

■エッチングでは困難なミクロンレベルの超微細加工が可能

■金型不要でイニシャル費を削減、3次元断面形状の成型が可能

■電子部品、精密機器部品、自動車部品、半導体分野へ広く応用

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

株式会社旺電舎は、電気鋳造(エレクトロフォーミング)技術の総合メーカー

として事業を展開している会社です。

当社の製品は、カメラ付き携帯電話のレンズリング部品として数多くご採用頂いています。

表面のマット感と、側面の光沢仕上げとの組み合わせが生み出すコントラストが特長です。

詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

当社の「抜き加工製品」についてご紹介します。

抜き加工の種類には、テープ抜き、フィルム抜き、クッション抜き、

厚物抜きがあります。

フィルム系抜き加工で作製している「携帯電話のカメラパネル」をはじめ、

テープ抜き加工で作製している「テープ抜き加工品」などを

ラインアップしています。

【抜き加工製品例】

■絶縁スペンサー

■携帯スピーカー

■携帯電話のカメラパネル

■スマートフォンのパネル部品

■スマートフォンカバー

■iPhone覗き見防止液晶保護フィルム

■テープ抜き加工品

※詳しくは外部リンクページをご覧いただくか、お気軽にお問い合わせ下さい。

試作・開発・量産まで、ウエハー加工に関する受託加工を行っております。

社内加工では成膜加工(CVD、スパッタリング)・フォトリソ・エッチング加工を行うことが出来、それ以外の加工は協力企業での加工となります。

成膜は、ウエハー上に数百ナノ~数ミクロンの絶縁膜、金属膜を形成。

フォトリソは、マスクに描かれたミクロン単位のパターンをウエハー上のレジスト膜に転写しパターニング。

エッチングは、形成された膜、またはシリコン等を化学反応で削り、パターンを形成します。

テスト用、評価用パターンウエハーの製作も行っています。

成膜を行った膜付きウエハーや、ウエハー単体での販売も行っております。お気軽にお問合せください。

当社の「基板エッチング、貼り合わせ加工」は、

片面加工約2.0mmまで対応可能となっております。

複合加工では、断面のテーパーを抑制。異形条も再現可能。

材質の厚みをより増すことができます。(要相談)

【加工能力】

■片面エッチング

■両面エッチング

■複合加工エッチング+α

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『ハニレジストAP』は、ハニー化成の長年に亘り培われてきた、当社が世界に先駆けて開発したアルミ建材用電着塗装技術(電着樹脂合成技術、電着液管理技術、電着プロセス技術)を基本とし、開発された微細加工用ポジ型レジスト電着処理剤です。

プリント基板やCOF・TCPへの Reel to Reelによる高速処理(通電時間10秒で

膜形成が可能)・微細加工が可能です。

スルーホール内の処理能力にも優れ、3次元構造に対する塗膜形成が容易に

行えます。

【特長】

■高速処理

■高解像度

■均一な塗膜厚

■アルカリ現像、アルカリ剥離タイプ

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

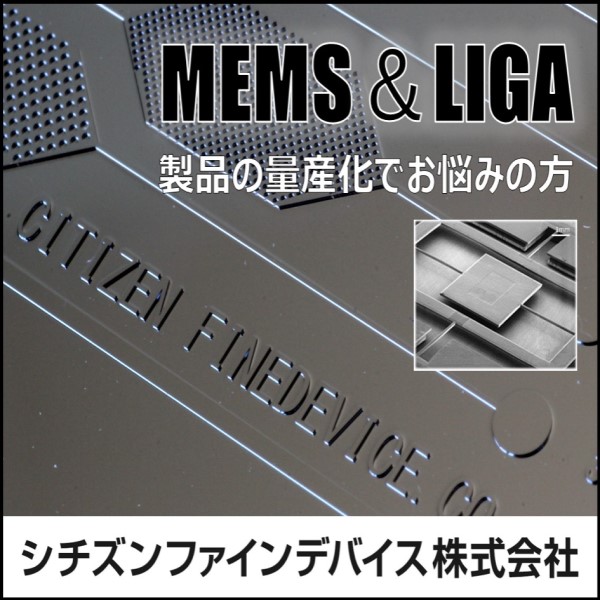

時計生産で培った微細加工をベースに、MEMS・機能薄膜・パッケージング技術を合わせたソリューションを提供できます。

医療・半導体・情報通信・航空宇宙などの幅広い分野に貢献しています。

アンカー効果で狙った位置に好適な形状で検体を保持する「マイクロプレート」の提供や、超微細加工で液体を制御する検査・創薬用チップ「マイクロ流路」の設計、成形から接合、検査まで一貫対応します。

【特長】

■機能薄膜

■ウエハプロセスから実装までワンストップ対応

【技術】

■接合封止:実装からパッケージングまで一貫製造が可能です。

例)セラミックパッケージとガラスリッドをAuSn接合で封止

■微細加工:お客様のニーズに合わせた設計が可能です。

例)シリコン型の加工等

■機能薄膜:薄膜種類が多種多様です。

例)光学薄膜、電極膜、撥水・疎水膜、磁性膜、はんだ膜等

�※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社の「抜き加工製品」についてご紹介します。

抜き加工の種類には、テープ抜き、フィルム抜き、クッション抜き、

厚物抜きがあります。

フィルム系抜き加工で作製している「デジタルカメラのボタン」をはじめ、

両面テープを貼り合せ、抜き加工で作製している「アルミ抜き加工品」などを

ラインアップしています。

【抜き加工製品例】

■厚物抜き加工品

■デジタルカメラのボタン

■フィルム系抜き加工品

■アルミ抜き加工品

■パソコン内部部品留めテープ

■デジタルカメラのレンズ部品

※詳しくは外部リンクページをご覧いただくか、お気軽にお問い合わせ下さい。

スマートフォンやカーナビなどのディスプレイに使用されている液晶バックライトユニットの構成部材である拡散・遮光・反射等の機能を持った特殊光学フィルムや両面テープのプレス加工を行っております。

弊社では生産現場はすべてクラス10,000~100,000のクリーンルームとなっており、光学フィルムのプレス加工に対する精度・クリーン度の要求にお答えできます。

バリの発生といった不具合にも、様々な機能性材料の加工経験と分析、刃物の条件出しにより最適な加工条件を導き出すことで不具合を抑え、品質の良い、歩留まりの高い加工が行えます。

中国、マレーシアの工場にも日本と同じ設備を導入しており、日本と同様の品質で量産が可能となっています。

『微細構造物形成』のアプリケーション例をご紹介します。

当技術では、シュミレーションだけでなく実機に近い評価・検証が可能。

マスクを作成して同一基板上にL字・直線・円形(円柱)等複数の形を

線幅変えて分割形成できます。

基材はガラス・シリコンウエハ等も可能です。

ご用命の際はお気軽にお問い合わせください。

【アプリケーション例】

■接着剤・接着フィルム・充填剤(半導体PKG内等)の追従性評価

■マイクロLED等のマイクロフォルダー

■太陽電池等のカバーガラススペーサー

※詳しくは、お気軽にお問い合わせ下さい。

材質:ITO膜付ガラス

膜厚:90nm/除去幅:約20μm/パターンサイズ:約5mm×5mm

東成エレクトロビーム株式会社では、微細加工用レーザを駆使し、微細な穴あけや切断、溝加工等をお請けいたします。レーザ波長(IR、SHG、THG)の選択が可能です。

材質は、ステンレス各種、チタン、モリブデン、タンタル、ニオブ、アルミニウム、銅、鉄、セラミックス、ガラス、樹脂材等、様々な材質に適応。

お気軽にご相談ください。

【特徴】

○金属のバリ発生を抑制

○樹脂材の熱ダレを抑制

○100μ以下の穴あけ

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

MEMSや表示デバイス等における要素技術であるフォトエッチング・精密写真技術を用いた微細加工を少量の試作より承ります。ガラス基板、Siウエハ、フィルム、セラミックス等の基板上に薄膜を形成し、フォトリソグラフィー方式により微細なパターンを一貫加工にて形成致します。一枚からの試作に対応可能です。ダイシング、バンプ形成等の試作も対応いたします。また、リフトオフ加工にて、誘電体膜や多層膜のパターン化も可能です。基板サイズは任意にて対応可能。Siウエハやガラス基板のエッチングも可能です。短納期にて対応(要御相談)、リジッド、FPC基板にも対応いたします。

詳しくはお問い合わせ、もしくはカタログをご覧ください。

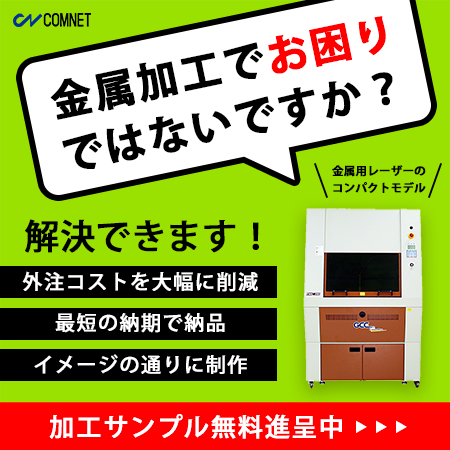

【金属加工サンプルを無料進呈中!】

ファイバーレーザー加工機のコンパクトモデル GCCシリーズ『 FMC280』で加工した薄板金属の切断加工の品質をお確かめいただくために、加工サンプルと製品のご提案書を無料進呈しております。

『FMC280』は、コンパクトサイズで美しいカッティングエッジを生み出すファイバーレーザー加工機です。

優れたコストパフォーマンスに加え、卓越した出力クオリティを実現。

GCCの長年にわたり培った経験から、金属加工の業界で使いやすいシステムとなっています。

【この提案書でわかること】

■加工可能な材料

■金属刃物との加工品質の違い

■レーザー加工機に必要な周辺機器

■必要なソフトウェア

■お客様導入事例

■金属加工サンプルギャラリー

※『PDFダウンロード』ボタンより、FMC280のご提案書をお申し込みいただいた方に加工サンプルを無料進呈いたします。

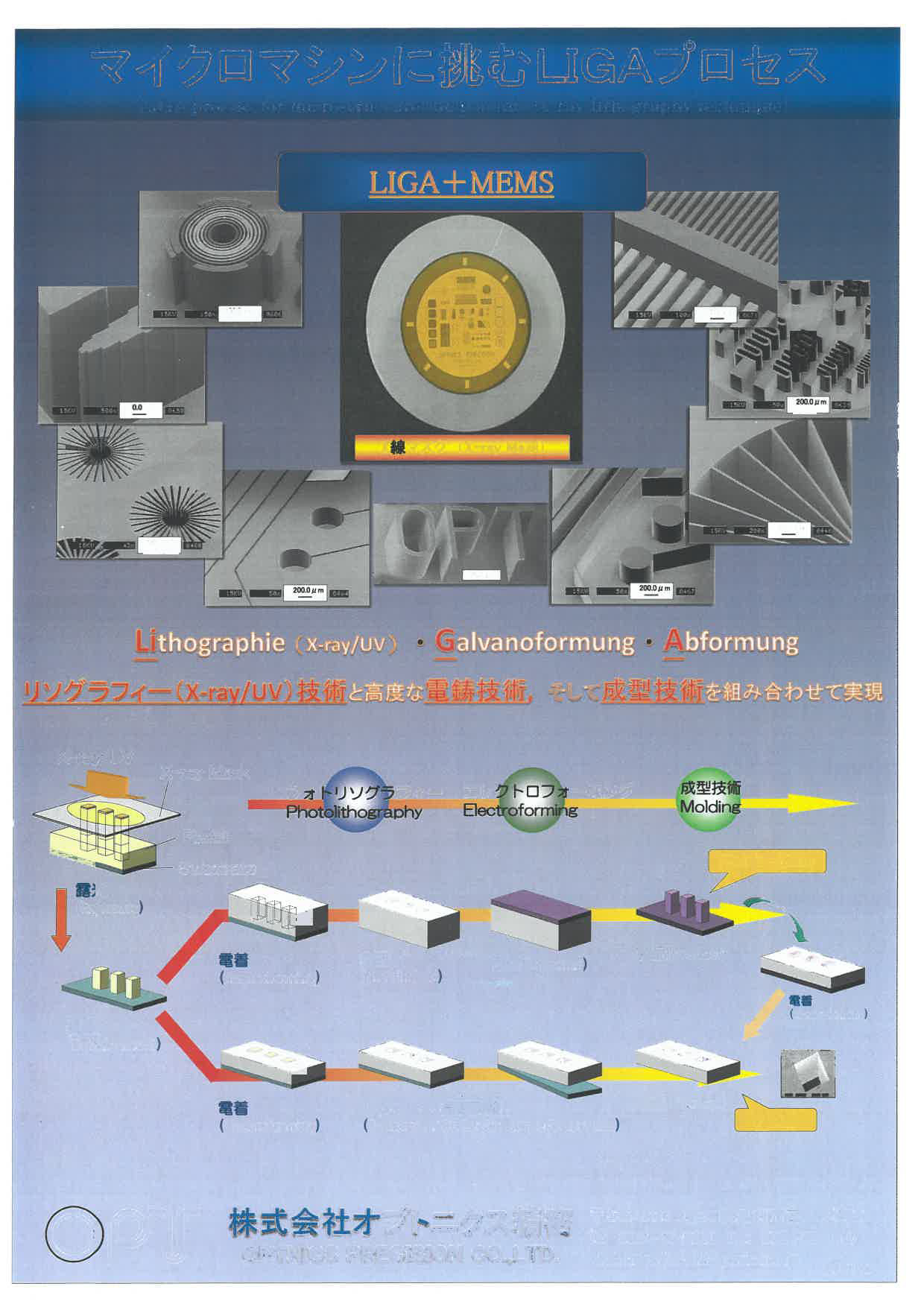

当資料は、リソグラフィー技術と硬度な電鋳技術、そして成形技術を組み

合わせて実現する『LIGAプロセス』について紹介した資料です。

また、フォトエレクトロフォーミング プロセスとして

「高開孔率メッシュ」をはじめ「高弾性プロープ」「フィルター」など、

多数のラインアップを掲載しています。

【フォトエレクトロフォーミング プロセス(抜粋)】

■高開孔率メッシュ

■高弾性プロープ

■フィルター

■バンプ付きプロープシート

■スパイダーメタルマスク

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

スマートフォン等のマイク・スピーカー部の防塵・防水のための

部品を加工しています。

防塵・防水メッシュや樹脂・クッション・両面テープ等の材料を

打ち抜き・貼り合わせ工程等を組み合わせ、微細加工品を何層も

積層している製品となります。

製品本体の小型化に合わせ、各部品も小型化・薄型化が進んでいます。

そのためには機能性フィルムのように薄く加工の難しい材料の精度の

良い加工が必要になってまいります。

弊社ではプレス機や金型・治具の内製を行っており、機器の

カスタマイズが行えるため、様々な加工条件に柔軟に対応ができます。

また機能性素材など1万種類を超える材料の取り扱い経験が

ありますのでフィルムや、薄い素材の加工、異種材料の接合や

積層・複合化にお困りでしたら是非オーティスまで

お問い合わせください。

『IMLシリーズ』は、カセットtoカセットで処理する

枚葉式イオンビームミリング装置です。

エッチング高レートと低レート制御が可能。

また、処理室が2室の装置もできます。

お客様の用途に合わせたサンプル処理を初回無償で提供します。

ウェーハサイズ、処理枚数などについては当社までお問い合わせください。

【特長】

■エッチング高レートと低レート制御が可能

■フィラメントレスμ波ニュートラライザ(オプション)

■EPD(終点検知器)取付(オプション)

■反応性ガス対応(オプション)

■フィラメントレスRFバケット型イオン源(オプション)

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

こんなことにおこまりではありませんか?

・薄膜加工・パターン加工を別々に発注し、納期管理が大変。

・図面に落としていないが、相談に乗ってくれませんか?

・細かい配線を実現したいが、成膜材料のアドバイスがほしい。

・パターン加工だけでも、受けて頂けますか?

・ラインアンドスペース(L/S)が、10μmでも対応できますか?

■微細加工技術

フォトリソグラフィ、エッチング、メタルマスクによる微細パターニングを実現しております。お客様のご要望に応じて、ベストな加工方法やレジストを選択致します。但し、成膜物質や基板、膜厚や薄膜の積層構成などの条件すり合わせが必要です。サブμmやnmレベルのパターンについてもご相談ください。

■少量試作も可能です。

ものづくりにおいては、仮説~検証のサイクルは必須工程です。

どれだけシミュレーション技術が発達したとしても、検証は省くことが出来ません。ゆえに安達新産業では、特性検証のための試作は喜んで請け負います。まずはお問い合わせください。

当社では、『微細構造物形成』を承っております。

各種レジスト剤でμm精度の型をカスタマイズして評価基板にて提供。

パターン形状は直線・円形(筒状)、アスペクト比は5:1(膜厚50μm以上)

可能で、3:1までの実績を有しています。

基材に凹凸のある高精度治具作製にご苦労されてませんか?

ご用命の際はお気軽にお問い合わせください。

【特長】

■各種レジスト剤でμm精度の型をカスタマイズして評価基板にて提供

■パターン形状は直線・円形(筒状)可能

■アスペクト比は5:1(膜厚50μm以上)可能(3:1までの実績あり)

※詳しくは、お気軽にお問い合わせ下さい。

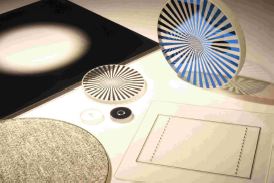

『フォトエッチング加工』は、フォトリソグラフィー加工ともいわれる

微細加工です。

金属膜(クロムCr、アルミニウムAl、銅Cuなど)はもちろんARコートや

IRカットコートなどの誘電体膜のパターン化も可能。

校正用チャート、レチクル、メモり、解像チャート、写真撮影用の

ソフトフォーカスフィルタやクロスフィルタなどを製造しています。

【特長】

■最大□200mmまで対応可能

■加工精度において不利なウェットエッチングで在りながら高精度の

パターニングを提供

■優れたコストパフォーマンスと短納期に対応

■誘電体膜のパターン加工やフィルム基板にもパターン形成も対応可能

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

当社では、「微細・極小 ・精密かしめ加工」を行っております。

プレス加工の技術だけでなく、コネクタ生産で培った生産技術を活用し、

独創的なアイディアで製品の小型化、一般的な加工に比べて生産性の

向上やコストダウンに貢献することが可能。

かしめ工法・設備製作・量産、各種対応できます。

ご要望の際はお気軽にお問い合わせください。

【特長】

■強度安定保証

■高耐久保証

■高いデザイン性

【活用シーン】

■スマートフォンやスマートウォッチの内部スイッチ・接点部品

■医療用マイクロデバイス(カテーテルや低侵襲手術器具)

■高級筆記具や眼鏡、宝飾品などの精密意匠部品

【導入の効果】

■製品の極限までの小型化と高密度実装の実現

■長期間の使用に耐えうる高い接合信頼性と強度安定

■生産リードタイムの短縮と製造コストの最適化

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

【微細加工 トリミング ミクロン台 ポリイミド】

【材質】

ポリイミド

【業界・使用用途】

半導体

電子部品

【材寸】

板厚:25μm

残し:10μm

【加工】

超短パルスレーザー加工

【特徴】

こちらの製品は、材質がポリイミドになります。

素材が厚さ25μmのポリイミドに、トリミング加工を実施しました。

残し幅10μmです。

本製品は超短パルスレーザーを用いたので、物理的ダメージ・熱影響が非常に抑えられるためバリの少ない、微細加工が実現出来ました。

◆難削材・難削形状素材の微細加工

◆自動車部品、医療機器部品、電子部品、半導体部品

◆試作・開発案件

はお任せ下さい。

加工~設備化まで引き受けます。

株式会社光機械製作所

■HIKARI LASER LAB.

〒277-0882 千葉県柏市柏の葉5丁目4の6 東葛テクノプラザ 511号室

Tel. 0471-70-4866 Fax. 0471-70-4866

E-mail:info@hikarikikai.co.jp

HP:https://www.hikarikikai.co.jp/

お探しの製品は見つかりませんでした。

1 / 2

レーザー加工における微細加工の精度向上

レーザー加工における微細加工の精度向上とは?

レーザー加工における微細加工の精度向上とは、レーザー光を用いて材料を加工する際に、より微細な形状や高精度な寸法を実現することを目指す技術分野です。これにより、電子部品、医療機器、光学部品など、高度な精密性が求められる製品の製造が可能になります。

課題

熱影響による加工精度低下

レーザー光のエネルギーが材料に吸収される際に発生する熱が、加工周辺部を溶融・変質させ、意図しない形状変化や寸法誤差を引き起こすことがあります。

レーザー光の回折・散乱

レー��ザー光は波長を持つため、微細な加工を行う際に回折や散乱が生じ、ビーム径が広がり加工精度が低下する可能性があります。

材料特性のばらつき

加工対象となる材料の組成、表面状態、厚みなどのばらつきが、レーザー光の吸収率や熱伝導率に影響を与え、加工結果の均一性を損なうことがあります。

加工プロセスの最適化困難

レーザー出力、加工速度、焦点位置、パルス幅など、多数のパラメータが加工精度に影響するため、最適な条件を見つけ出すことが複雑で時間を要します。

対策

超短パルスレーザーの活用

ナノ秒以下の非常に短いパルス幅を持つレーザーを用いることで、熱影響を最小限に抑え、材料の除去を効率的に行い、高精度な加工を実現します。

ビーム整形・集光技術の高度化

特殊な光学素子を用いてレーザービームの形状を最適化したり、より高い開口数で集光することで、微細なスポット径を実現し、加工解像度を向上させます。

リアルタイムモニタリングとフィードバック制御

加工中の材料表面やレーザーの状態をリアルタイムで計測し、その情報に基づいてレーザーパラメータを自動調整することで、ばらつきを抑制し安定した加工を実現します。

高度なシミュレーション技術の導入

加工プロセスを事前にコンピュータ上で詳細にシミュレーションし、最適な加工条件を予測・検証することで、試行錯誤の回数を減らし、効率的に精度向上を図ります。

対策に役立つ製品例

高精度レーザー加工装置

超短パルスレーザー光源と高精度な光学系、精密なステージ制御�を組み合わせることで、微細なパターン形成や高精度な穴あけ加工を可能にします。

レーザー加工用光学レンズ

回折限界に近い集光性能を持つ特殊設計のレンズを用いることで、レーザービームのスポット径を極限まで小さくし、微細加工の解像度を高めます。

インライン計測・制御システム

加工中に材料表面の凹凸や温度分布をリアルタイムで計測し��、そのデータを加工装置にフィードバックすることで、加工精度のばらつきを低減します。

加工プロセス最適化ソフトウェア

材料特性やレーザーパラメータを入力することで、最適な加工条件をシミュレーションし、高精度な加工パスを生成するソフトウェアです。