微細・精密加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

表面処理の品質向上とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

微細加工技術 |

その他微細・精密加工 |

レーザー加工における表面処理の品質向上とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

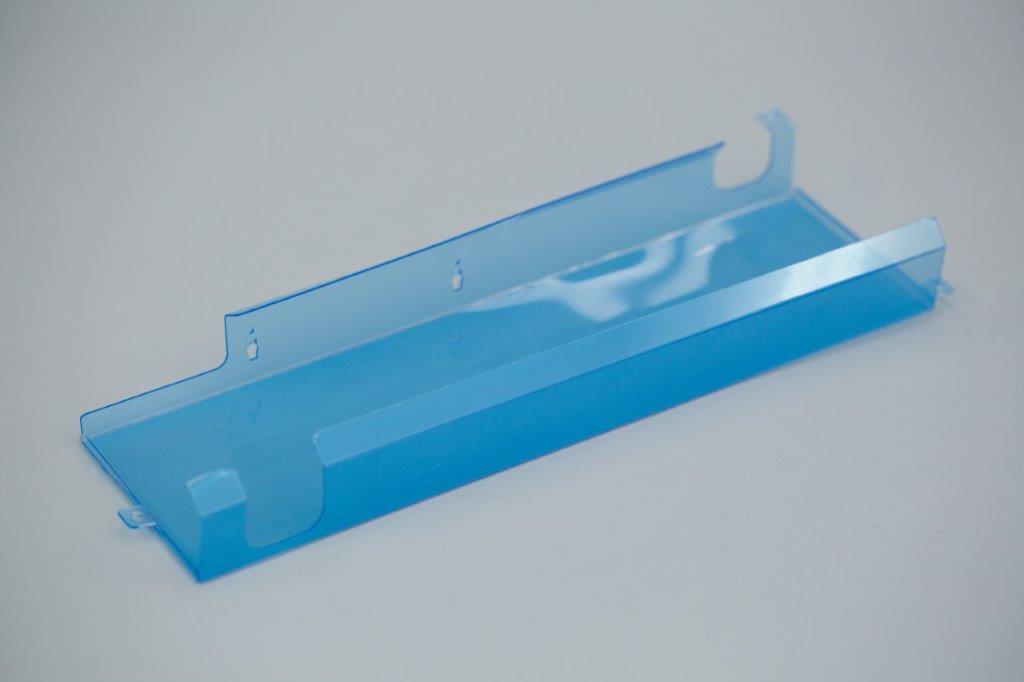

家電業界の筐体部品においては、絶縁性や耐久性が求められます。製品の小型化が進む中で、部品の精度も重要です。絶縁不良や形状の不備は、製品の安全性や性能に影響を与える可能性があります。当社フィルム抜・曲げ加工は、お客様のニーズに合わせた最適な加工方法をご提案します。

【活用シーン】

・家電製品の筐体内部の絶縁対策

・電子部品の保護カバー

・操作パネルや表示部の保護フィルム

【導入の効果】

・絶縁性、耐久性の向上

・部品の精度向上による製品品質の安定化

・短納期対応による開発期間の短縮

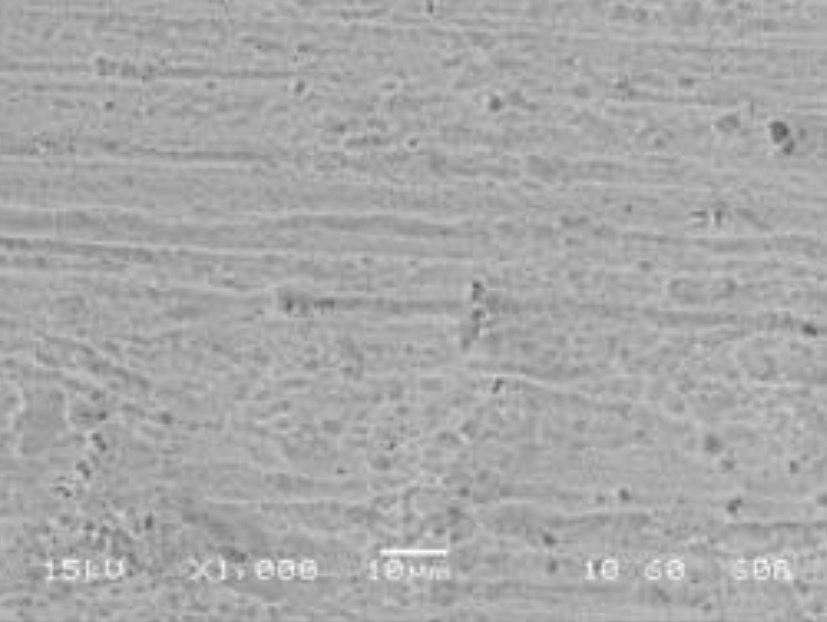

当社開発の耐熱性アルマイト処理(アルミニウム部材の陽極酸化処理)

『ウェルマイト』の導入事例をご紹介します。

とあるお客様から「半導体製造装置熱処理モジュールにて処理室内の

各種パーツ(アルマイト加工品)が溶剤や現像液などの揮発により

腐食してしまう。」などのご依頼を頂きました。

そこで当社はお客様の課題を解決する為『ウェルマイト』を開発。

採用後は、パーツの寿命が大幅に伸び、半導体の歩留まりも向上しました。

【事例】

<お客様からのご依頼>

■半導体製造装置熱処理モジュールにて処理室内の各種パーツが

溶剤や現像液などの揮発により腐食してしまう

■半導体の歩留まり悪化を防ぐ為、頻繁にパーツ交換する必要があり

ランニングコストに悩んでいる

<ウェルマイトご採用後のお客様の声>

■パーツの寿命が大幅に伸び、半導体の歩留まりも向上した

■ユーザーに感謝されるだけでなく装置の付加価値と競争力向上にもつながった

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

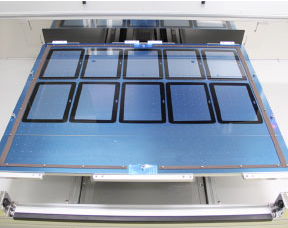

『レーザーバリ取り装置』は、各半導体素子製品での余分な黒樹脂部を

除去する目的の装置です。

金属部からの樹脂除去や製品間の切離し、製品部の樹脂ゲート除去などが

可能です。

SOP系マトリックスをはじめ、パワーモジュール系やTO-220/TO-3P系などの

製品に対応しております。

【特長】

■各半導体素子製品での余分な黒樹脂部を除去

■金属部からの樹脂除去や製品間の切離しなどが可能

■SOP系マトリックスなどの製品に対応

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

カツラヤマテクノロジーの『NANOSスプレーコート』は真空蒸着のプロセスをベースに開発したカツラヤマテクノロジー独自のスプレー方式です。

スマートフォンやタブレット・カーナビなどタッチパネルのカバーガラスに耐指紋性(AF・AS)や滑り性(摺動性)を向上させるフッ素コートを低コスト・高タクトで処理を行うことが可能となります。

一般的なスプレー処理法と異なり、スプレー後の溶媒成分の乾燥やレベリングといった待機時間を必要としないため、装置稼働ロスを抑えることも可能です。

【特長】

■弊社スプレー材料の性能・品質・効率の3要素を最大限に引き出せる専用

スプレー装置を販売

■ご採用までの検討段階(試作・評価)でユーザー様のニーズにそってプロセス条件を最適化

■自社での受託加工でのノウハウを元にプロセス全体のサポートが可能

弊社の表面処理方法には、蒸着とスプレー方法��の2つがございます。処理方法の指定はもちろん、お任せいただいても構いません。ぜひ一度ご相談ください!(機械本体の販売については要相談)

※詳しくはカタログをご覧下さい。お問い合わせもお気軽にどうぞ。

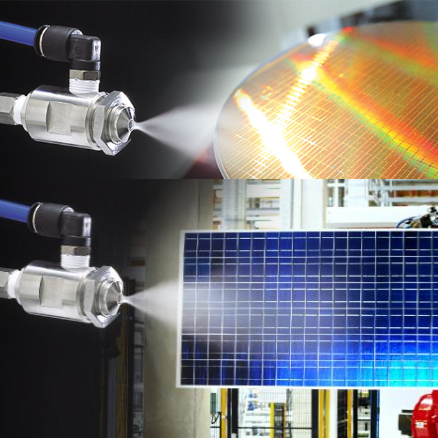

■【半導体製造分野:特異な液剤を使用したコーティング作業でも活躍!】

非常にシンプルな部品構成のために、様々な材質でのノズル製作が可能です。耐腐食性が要求される

液体噴霧用のノズルとして、オーダーメイドで製作致します。

■『アトマックスノズル』が選ばれるポイント

・【独自技術・シンプルな構造】:高粘度・スラリーでも目詰まりがありません。

・【高性能・高機能】 :超微粒子(5μm)の噴射が可能です。

・【小型・軽量】 :取り付け場所や用途を選びません。

・【優れたメンテナンス性】 :構成部品は2点のみ。フィルターなし。

・【優れた省エネ性能】 :噴射気体の消費量を大幅に削減します。

※製品の特長は、下記「PDFダウンロード」よりカタログをご覧ください。

当社では、温度・湿度を適正に管理するクリーンルームを備え、

軽量・コンパクトな筐体材料に求められる精緻な塗装サービスをご提供しております。

AV機器・通信機器などに用いられる部品のコーティング。

より高品位の意匠を実現するため、3コート3ベイクの一貫生産が可能な

塗装システムでの供給生産を行っています。

【精密塗装対応部品・機器】

■家電部品

■自動車部品

■AV機器

■情報通信機器

※詳しくは、お問い合わせください。

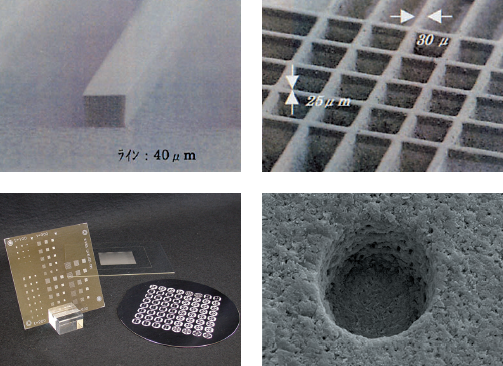

ブラストによる「微粉末(ファインパウダー)加工」とは、微細な粒子を

高速で飛ばすミクロン単位の緻密な加工のことです。

基板表面の粗化、彫込み、レーザー加工後のドロス・スミア除去に強力な

効果を発揮。

工業用途で使用されるブラスト用ドライフィルムは、液晶および

有機EL ディスプレイ、シリコンウエハーなどに応用されています。

【使用研削材】

■アルミナ

■ガラスビーズ

■炭化ケイ素

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

高精度に加工、清浄化したアパーチャープレートにオスミウムを成膜することで、アパーチャープレートのチャージアップを防止することが可能です。

オスミウムは高硬度、高融点であり、導電性の薄膜です。プラズマCVD法にて成膜するため、微細な穴の内部まで均一でなめらかな膜を形成することが出来ます。

【特徴】

○膜厚 50nm

○良導電性

○すぐれた耐熱性

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

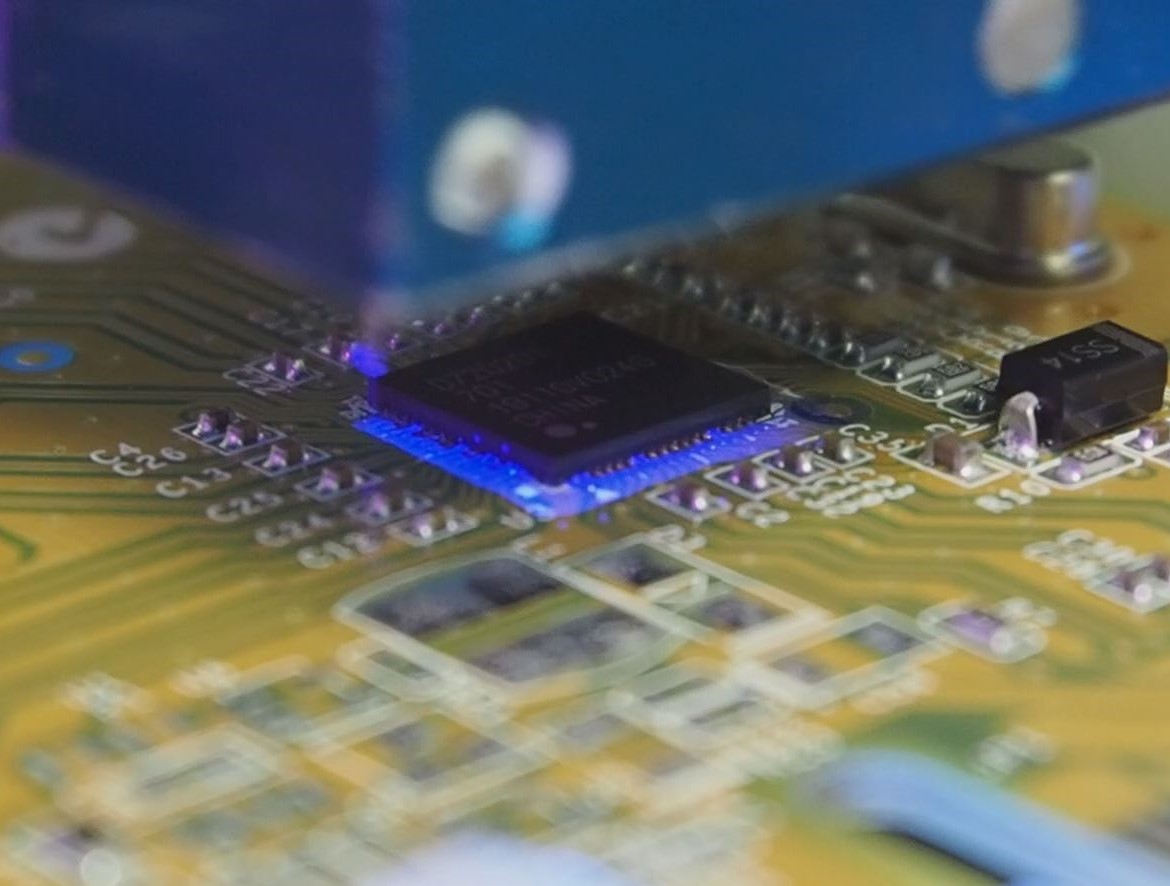

近年、『防湿』『防錆』『マイグレーション防止』などの信頼性の向上を目的として、

電子基板・電子部品への保護コーティング(コンフォーマルコーティング)を希望されるお客様が非常に多くなってきております。

一方、生産者側としては

〇これまでコーティング加工をした経験が無い。

〇急に仕様を言われてもコーティングするための設備が無い。

〇設備投資するだけの十分な数量が見込めない。

などのお困りごとが多く見受けられます。

そこで野田スクリーン化成品事業部ではこのようなお客様のお困りごとを解決するために、

弊社製品(フッ素コーティング剤)を用いた試作品・少量産品を対象としたコーティング加工サービスをご提供しております。

お探しの製品は見つかりませんでした。

1 / 1

レーザー加工における表面処理の品質向上

レーザー加工における表面処理の品質向上とは?

微細・精密加工業界におけるレーザー加工の表面処理の品質向上とは、レーザーを用いて材料表面に微細な加工を施す際に、加工精度、表面粗さ、熱影響、残留応力などを最適化し、より高品質な仕上がりを実現することを目指す技術・取り組み全般を指します。これにより、製品の機能性向上、信頼性向上、外観の美しさ向上などが期待されます。

課題

加工痕跡の残存

レーザー照射による溶融・凝固、アブレーション痕、熱影響による変色などが表面に残り、意図しない凹凸や外観不良を引き起こす。

熱影響による材料変質

レーザーの熱エネルギーが材料内部に伝播し、熱影響層(HAZ)の形成や材料の微細構造変化、特性低下を招くことがある。

微細構造の制御困難性

ナノメートルオーダーの微細な表面構造を均一かつ高精度に形成することが難しく、ばらつきが生じやすい。

加工条件の最適化の複雑さ

材料の種類、厚み、レーザーの種類、出力、パルス幅、走査速度など、多数のパラメータが相互に影響し合い、最適な条件を見つけるのが困難。

対策

レーザーパラメータの精密制御

レーザーの出力、パルス幅、周波数、走査速度などを細かく調整し、材料への熱負荷を最小限に抑えつつ、狙い通りの加工を実現する。

加工プロセスの最適化

複数回のレーザー照射や、異なる種類のレーザーを組み合わせるなど、加工手順を工夫し、熱影響の低減や微細構造の均一化を図る。

表面処理技術の併用

レーザー加工後に、研磨、クリーニング、コーティングなどの後処理を施すことで、表面粗さの改善や機能性の付与を行う。

シミュレーション技術の活用

レーザーと材料の相互作用をコンピュータ上でシミュレーションし、加工プロセスやパラメータの最適化を効率的に行う。

対策に役立つ製品例

高精度レーザー加工装置

微細なパルス制御や高解像度スキャン機能を備え、材料への熱影響を最小限に抑えながら高精度な表面加工を実現する。

レーザー加工用光学系

レーザー光の集光性やビーム品質を向上させ、より微細で均一な加工領域を実現し、表面品質を高める。

加工プロセス最適化ソフトウェア

材料特性やレーザー条件を入力することで、最適な加工パラメータや手順を提案し、品質向上に貢献する。

表面分析・評価システム

加工後の表面状態をナノレベルで詳細に分析・評価し、加工条件のフィードバックや品質管理に役立てる。