微細・精密加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

小径工具の折損防止とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

微細加工技術 |

その他微細・精密加工 |

切削加工における小径工具の折損防止とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

微細・精密加工分野では、わずかな位置ズレや振動が、加工精度や製品品質に大きな影響を与えます。特に、微細穴加工や超精密切削、微小部品の位置決め工程では、安定した直線動作と高い再現性が不可欠です。位置決め精度が不十分な場合、寸法ばらつきや加工面の乱れ、歩留まり低下といった課題につながります。

HIWINの精密/転造ボールねじは、滑らかな直線動作と高精度な位置決め性能を両立し、微細加工に求められる安定性と再現性を実現。微細・精密加工工程における品質向上と生産性向上に貢献します。

【活用シーン】

・微細穴加工・微小溝加工装置

・半導体・電子部品の精密加工工程

・精密金型・微細金属部品の切削加工

・微細加工用位置決めステージ

・高精度検査・測定装置の直線駆動部

【導入の効果】

・微細加工における位置決め精度の安定化

・加工ばらつきの低減による品質の均一化

・振動抑制による加工面品位の向上

・再現性�向上による歩留まり改善

・高精度制御による微細形状加工の信頼性向上

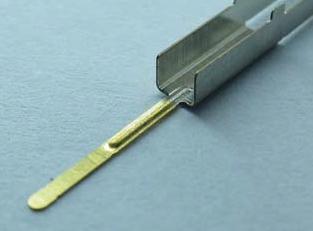

0.7幅に0.45幅のビートをつけて強度をアップさせました。

製品の材質はベリウム銅、板厚は0.1、形状は細い足の幅0.75、用途は接点バネになります。

キョーワハーツは 手作り試作から、精密順送金型による精密プレス加工まで、

「薄い、小さい、細い」板バネ加工を得意としています。

携帯電話・パソコン・コネクター部品などのコンパクトな板バネなどの製作は特に得意な部分です。

※詳しくはお問い合わせ、もしくはカタログをご覧ください。

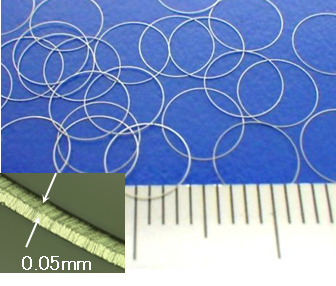

【スマホ用カメラモジュール部品 加工事例(写真あり)】

・ソリ5μm以下

・エッチングからの切り替え

・径公差±5μm

・変形防止のプレスインライン自動整列梱包

材質:ステンレス鋼

材厚:0.05mm

使用用途:カメラモジュール部品(スマートフォン)

ミスズ工業の精密部品事業では、腕時計の部品製造で培った超小型・薄物部品のプレス加工(金属・非金属)の技術を活かし、従来プレスでは不可能とされたきた微細かつ複雑な形状抜き、曲げ、絞り処理を行います。金型の設計・製作からプレス加工、表面処理に至る自社一貫製造体制により、顧客からのミクロンオーダーの形状、精度を実現させ、多様なニーズにお応えします。

※詳細は直接お問い合わせ下さい。

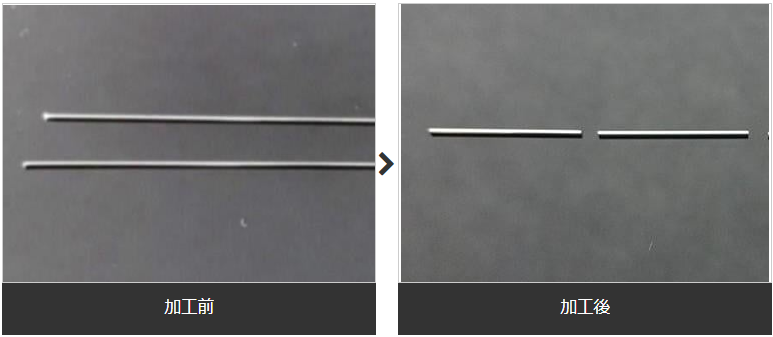

『マイクロチューブ』は、電子回路検査用コンタクトプローブ等に

用いられます。

材質はNiが使われる事が多く、内径面・外径面に金めっきが施されている

物もあります。

また、微細管としては、医療用や工業用の物もあり、材質も金属やセラミック等、

様々な材質がございます。

【当社加工品の特長】

■切断面に"バリ"なし

■外径:0.26mm

■内径:0.22mm

■パイプの厚み:20μm

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社の『フォーミングリード(成型リード)』は、通常のプレス加工では

できない細線材の極微細プレス加工を、自社開発したマイクロフォーミング

マシンにより高精度かつ安定した生産を可能にしました。

水晶振動子のサポーターの長年の生産実績により、顧客から高い評価を

いただいており、極小生産の先端技術として新しい分野での応用に

提案させていただいております。

【特長】

■3次元形状を自由に高精度で加工可能

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

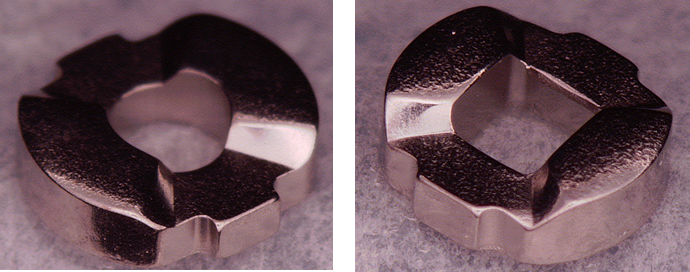

【鉄鋼の携帯電話部品加工事例(写真あり)】

・凹部品、凸部品の勘合精度

・熱処理:社内

材質:鉄鋼

材厚:1.4mm

使用用途:携帯電話部品

ミスズ工業の精密部品事業では、腕時計の部品製造で培った超小型・薄物部品のプレス加工(金属・非金属)の技術を活かし、従来プレスでは不可能とされてきた微細かつ複雑な形状抜き、曲げ、絞り処理を行います。金型の設計・製作からプレス加工、表面処理に至る自社一貫製造体制により、顧客からのミクロンオーダーの形状、精度を実現させ、多様なニーズにお応えします。

※詳細は、直接お問い合わせください。

創業40年で培った「穴開け・外形加工」を通し、

当社がもつ世界標準の技術を活かして

他にはない新しい価値・機能性をもった商品のご提案をいたします。

【特徴】

・穴加工による様々な機能性の向上

(※吸音性・透過性・通気性・軽量化・デザイン性・放熱性)

・コストメリット

・生産コントロールによる短納期

・グローバルチェーンでのサービス提供

※詳細はお問い合わせ、もしくはカタログをご覧下さい。

この物件の最大外径はΦ0.8、長さ1.8、材質はC3604。

顧客のために特製する事はできます。

『VTS SF-45 Compact』は、限られたマシン内のスペースに適応する

CNCマシン用非接触撮像式カメラツールセッターです。

これまでの測定性能を維持しながら大幅な小型化を実現しました。

エアシャッターが光学式レンズを覆って保護、過酷なマシン環境を想定した

設計となっています。

当カメラツールセッターは、新たに工具表面摩耗検査機能を追加し、他のツールセッターでは

計測が難しかった複雑な形状の工具の計測にもご利用いただけます。

品質や加工精度を要求され、これまで自動化(無人化)が難しかった工具の計測や管理を実現し、

生産の効率化や省人化に貢献します。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

この物件の最大外径はΦ0.9、長さ1.5、材質は3604。

顧客のために特製する事はできます。

お探しの製品は見つかりませんでした。

1 / 1

切削加工における小径工具の折損防止

切削加工における小径工具の折損防止とは?

微細・精密加工において、直径が小さい切削工具は、加工中の様々な要因により折損しやすいという課題があります。この折損を未然に防ぎ、安定した加工品質と生産性を維持するための技術や対策全般を指します。

課題

微細工具への過大な負荷

加工中の切削抵抗や振動が、細い工具軸に集中し、許容応力を超えることで折損を引き起こします。

加工条件の不適合

不適切な切削速度、送り量、切り込み量などの設定は、工具に過剰な負担をかけ、折損リスクを高めます。

工具の摩耗・損傷

摩耗が進んだ工具や、微細な欠けがある工具は、切削抵抗が増加し、折損しやすくなります。

ワーク材の特性と加工

硬質材や加工しにくい材料の切削は、工具への負荷を増大させ、折損の可能性を高めます。

対策

加工条件の最適化

工具径や材質、ワーク材に合わせて、切削速度、送り量、切り込み量を慎重に設定し、工具負荷を最小限に抑えます。

高剛性な加工システム

主軸の振動抑制、チャックの精度向上、工具保持具の最適化により、加工中の安定性を高め、工具への不規則な負荷を低減します。

工具管理と選定

定期的な工具点検、適切な交換時期の設定、加工内容に適した材質・形状の工具選定を行います。

先進的な切削技術の活用

工具寿命を延ばし、切削抵抗を低減するような、特殊な切れ刃形状やコーティング技術を持つ工具を使用します。

対策に役立つ製品例

高精度工具保持具

工具の振れを極限まで抑え、安定した把持力を提供することで、工具への不均一な負荷を防ぎ、折損リスクを低減します。

微細加工用超硬合金工具

特殊な合金組成と精密な刃先設計により、高い強度と耐摩耗性を両立させ、微細な切削でも折損しにくい特性を持ちます。

加工条件最適化ソフトウェア

ワーク材、工具情報、加工内容を入力することで、工具負荷を最小限に抑える最適な加工条件を提案し、折損を未然に防ぎます。

振動抑制機能付き主軸

加工中の振動をリアルタイムで検知・補正し、工具にかかる衝撃や不規則な負荷を軽減することで、折損を防ぎます。