微細・精密加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

測定時間の短縮とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

微細加工技術 |

その他微細・精密加工 |

検査・評価における測定時間の短縮とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

電子機器業界では、製品の小型化が進むにつれて、部品の精密な加工が求められます。特に、限られたスペースに多くの機能を詰め込むためには、部品の精度が製品の品質を左右します。高精度なプレス加工は、部品の小型化と同時に、製品の信頼性向上にも貢献します。

【活用シーン】

・小型電子機器の部品製造

・精密な形状が求められる部品の製造

・省スペース化を実現する部品の製造

【導入の効果】

・部品の小型化と高精度化を実現

・歩留まりの向上

・コスト削減

電子機器業界では、製品の小型化と高性能化が常に求められています。特に、薄型化を実現するためには、精密な部品加工技術が不可欠です。ミクナスファインエンジニアリングは、創業70年の経験と、時計部品で培った微細加工技術を活かし、超精密な電子部品の量産を可能にしています。これにより、お客様の製品の薄型化と高性能化に貢献します。

【活用シーン】

・スマートフォン

・ウェアラブルデバイス

・薄型テレビ

【導入の効果】

・製品の小型化

・高性能化

・信頼性の向上

デジタルカメラ用部品の精密プレス加工事例をご紹介します。

小池精工では精密ブレス加工による製品を主体とし、その中でも

絞り加工技術を駆使したモーター関連部品、OA関連部品・家電関連部品

弱電関連部品の製造を中心にさまざまな分野へ製品を提供しています。

【事例】

■最終部品:デジタルカメラ用部品

■材質:リン青銅

■加工内容:順送プレス加工

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『マイクロ・パーツ・ハンドリングシステム』は、超微細部品の組立や

搬送を容易に行うことができる超微細部品組立装置です。

従来は手作業に頼っていた微細部品のハンドリング能力を大幅に向上し、

高い量産性や仕上げ工程の大幅な効率化を実現。

高精密な部品による正確な動作と高い作業性、優れたコストパフォーマンスが

お客様の新たな可能性をサポートします。

【特長】

■左右対称の2個のグリップを操作して、微細部品をハンドリング

■グリップ1個あたり8軸のハンドルを用いて自在に操作可能

■上面および正面から対象ワークをカメラで撮影し、モニタに2画面同時表示

■自在なライト調整によるクリアな画像

■手軽に持ち運べる軽量設計

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

当社で製作した、材質がMIRO2の「カメラ部品」の事例を

ご紹介いたします。

厚板はt=0.2~0.3で、サイズはL=10.0mm~35.0mm。

ロットは1000個/月~です。

金型製作(順送)、プレス加工、最終検査を実施します。

ご要望の際はお気軽にお問い合わせください。

【事例概要(一部)】

■材質:MIRO2

■厚板:t=0.2~0.3

■サイズ:L=10.0mm~35.0mm

■ロット:1000個/月~

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

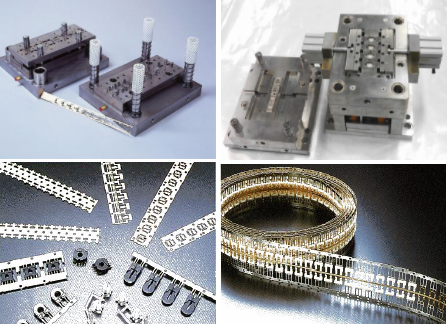

株式会社エレック北上は、金型の設計・製作からプレス・めっき計測・

成形加工に至る迄トータルな技術力で、主に電子部品を生産しています。

金型製作においては、プレス順送超硬金や、熱可塑性、熱硬化性のインク

ジェクション成形金型及びトランスファー成形金型まで、お客様の要望や

要求を的確に捉え、固有の厚みのある技術力でお応えしています。

豊富な経験とノウハウをもとに、お客様にとってクオリティの高い製品を

生産し、お届けしています。

【生産品目】

■金型設計製作(プレス型・モールド型)

■プレス加工

■プラスチック成形加工

■電子部品製造(セラミック電子部品)

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

お探しの製品は見つかりませんでした。

1 / 1

検査・評価における測定時間の短縮

検査・評価における測定時間の短縮とは?

微細・精密加工業界において、製品の品質を保証するために不可欠な検査・評価工程。しかし、複雑化・高度化する加工技術に伴い、測定に要する時間が増大し、生産効率の低下やコスト増加の要因となっています。本テーマでは、この検査・評価における測定時間の短縮に焦点を当て、その課題と解決策、そして具体的な商材について解説します。

課題

手動測定による非効率性

熟練オペレーターによる手動での測定は、個体差や疲労によるばらつきが生じやすく、時間がかかる。特に微細な箇所や多数の測定点がある場合に顕著。

測定機器の段取り・設定時間

測定対象や測定項目ごとに機器のセッティングや校正に時間を要し、これが全体の測定時間を押し上げる要因となっている��。

データ解析・レポート作成の遅延

測定後のデータ整理、解析、レポート作成に時間がかかり、迅速なフィードバックや意思決定が困難になる。

多品種少量生産への対応不足

生産品目が多岐にわたる場合、それぞれの検査基準や測定方法に対応するための準備に時間がかかり、全体の効率が低下する。

対策

自動測定システムの導入

画像処理やロボット技術を活用し、測定対象のセットからデータ取得までを自動化することで、人為的なミスを減らし、測定時間を大幅に短縮する。

測定プロセスの標準化・最適化

測定手順や機器設定を標準化し、無駄な作業を排除する。また、測定順序の最適化や、一度のセットアップで複数箇所を測定できる手法を検討する。

データ管理・解析ツールの活用

測定データをリアルタイムで収集・解析し、自動でレポートを作成するシステムを導入することで、後処理の時間を削減し、迅速なフィードバックを可能にする。

インライン検査の推進

製造ラインに検査工程を組み込み、加工と並行してリアルタイムで測定を行うことで、後工程での検査時間を削減し、早期の不良発見につなげる。

対策に役立つ製品例

全自動画像測定装置

高解像度カメラとAIによる画像解析技術により、複雑な形状や微細な特徴を高速かつ高精度に自動測定し、測定時間を劇的に短縮する。

多機能測定プローブシステム

一つの測定ヘッドで複数の測定モード(接触式、非接触式など)に対応し、対象物に合わせて最適な測定を切り替えながら、段取り替えの手間を省き、測定時間を短縮する。

統合型検査データ管理ソフトウェア

測定機器からデータを自動収集し、リアルタイムで解析・レポート生成を行う。これにより、データ処理時間を削減し、迅速な品質評価を支援する。

インライン寸法測定センサー

製造ライン上に設置し、加工完了と同時に製品の寸法をリアルタイムで測定する。これにより、後工程での検査時間を不要にし、生産効率を向上させる。