微細・精密加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

微細穴加工の真円度向上とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

微細加工技術 |

その他微細・精密加工 |

超音波加工における微細穴加工の真円度向上とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

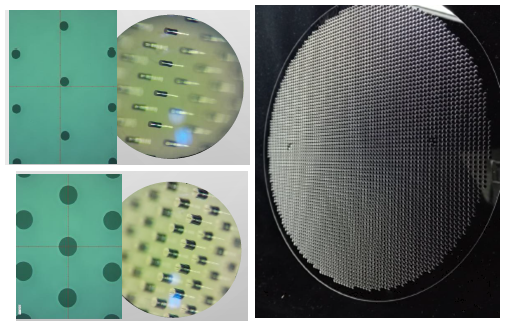

当社では、微細パターンをフォトリソ処理したワークに微細研磨剤を吹き付けて加工する『マイクロブラスト加工』を行っています。

マイクロブラスト加工は、ガラス、ファインセラミック、シリコン、カーボンなどの脆性材料に対しても均一で精密な微細加工が可能で、半導体関連部品や電子部品の製作に好適です。

また、当社では各種マシニング、研磨、レーザー加工等の加工技術も持ち合わせておりひとつの製品で多くの工程(工法)を必要とする部品の加工も一貫して行うことが可能です。

充実の設備を有する自社工場にて、試作から量産まで幅広いご要望を承ります。

★「PDFダウンロード」より、加工事例を掲載した資料をご覧いただけます。

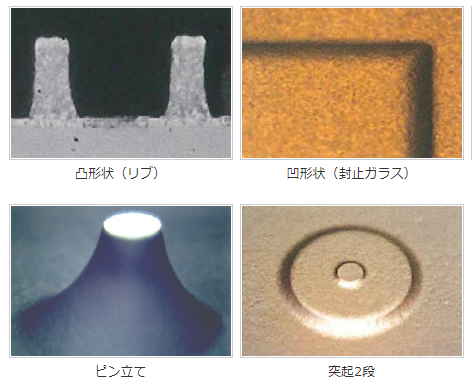

【掲載事例(抜粋)】

◎Siウエハ 微細加工

形状:ザグリ溝、穴混在

形状サイズ:溝幅0.05mm、穴径0.2mm

ワークサイズ:φ100

◎セラミック 微細加工

形状:ピン、穴混在

形状サイズ:上�段ピン0.2mm、下段ピン0.5mm

ワークサイズ:φ300

※お問い合わせもお気軽にどうぞ。

微細技術(ミクロの技術)で、幅広く超精密成形加工品を提供している

長峰製作所の「セラミックス精密微細部品」をご紹介いたします。

当社では、表面実装の次世代規格”03015”、”0201”にも対応する

「ICチップ吸着ノズル(表面実装・ICチップ搬送)」や、

高圧吐出時にも消耗を低減できる「ディスペンサーノズル/インクジェット

ノズル(吐液・液滴吐出)」をご用意しています。

【ICチップ吸着ノズル(表面実装・ICチップ搬送)の特長】

■耐摩耗性に優れるファインセラミックスを採用

→部品の長寿命化・ノズルの交換頻度低減に貢献

■射出成形の活用により機械加工を極限まで削減

→低コスト・短納期での量産対応を実現

■導電性セラミックス材料による静電対策も可能

■各種マウンター機にあわせてノズルを製作可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社では、半導体関連部品や電子部品などに用いられる脆性材料(ガラス・セラミックス・シリコンウエハ・カーボン等)への微細加工に適したマイクロブラスト加工を行っております。

マイクロブラストとは、紫外線硬化性樹脂フィルムをラミネートしたワークを露光・現像によりフォトリソ処理した後、微細研磨材を制御しながら吹き付けて加工する技術です。

加工をご希望の方は、可能な範囲でご希望の加工内容についてご相談ください。

【特長】

■自社オリジナルブラストノズル

■直圧式(加圧式)

■サイクロン式 研磨材循環機構

■スクリューフィーダー式 研磨材供給機構

※詳しくは外部リンクページをご覧いただくか、お気軽にお問い合わせ下さい。

MEMSにおける3次元微細加工において、アルミナ等の超微粒子を吹き付ける事により、微細な切削加工を行うことが出来ます。ガラス基板やSi基板に専用のドライフィルムレジストにて微細なパターンを形成し、サンドブラストにて溝形成や穴加工を行います。また3次元測定機での計測・評価も可能です。一枚からの試作に対応いたします。高アスペクト比のパターニングが実現しました。ミクロン、ナノメートルオーダーの溝や穴加工が可能です。また、深さ制御も対応可能です。ブラストされた面のケミカル処理や貫通孔への導通処理も対応いたします。

詳しくはお問い合わせ、もしくはカタログをご覧ください。

焼結体のマシニングセンタ加工中割れやカケが多数発生しますが、弊社独自の加工方法にて加工し、加工後の特殊ハンドリングにて洗浄梱包します。

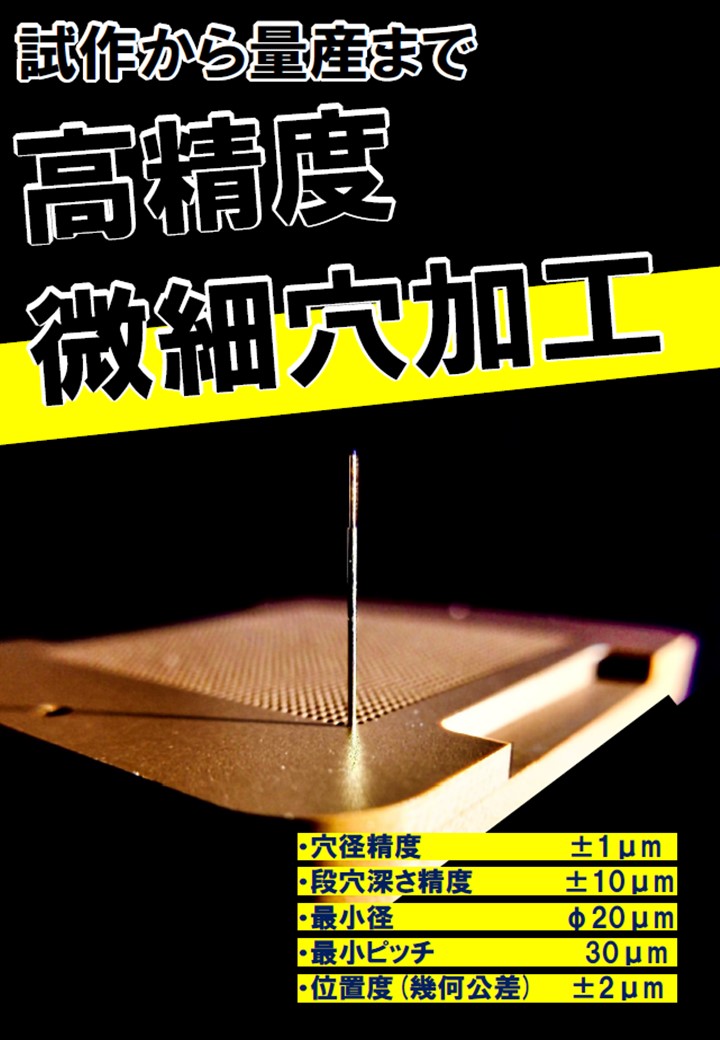

当社は半導体検査工程、装置のお客様向けに樹脂・セラミックスをはじめとした微細穴の短納期加工の対応が可能です。

☆少量~量産まで様々な設備で対応可能

形状、数量などの条件により加工設備を判断し、

お客様がご希望されるQ(品質)C(価格)D(納期)に最適なご提案を致します。

新規サプライヤー調査中のお客様がいらっしゃいましたら、

ぜひお試しお見積りからお待ちしております!

株式会社フォアサイトが行う、ガラスエッチング技術の『微細孔開け』を

ご紹介します。

高集積化が求められる半導体において、製品だけではなく、製造プロセスに

必要不可欠な加工技術の開発に導入されており、TGV、サポート基板、

スペーサーなどの用途に好適。

また、従来の平面構造(2D)の電極配線だけではなく、立体構造(3D)での

電極配線を実現する材料開発への導入事例もあります。

最小径及び最小ピッチに関しては、板厚を主要因として、対応仕様が

変わりますので、ご相談ください。

【特長】

■各種ガラス材への微細貫通孔を孔開け

■最小径及び最小ピッチは、板厚を主要因として、対応仕様が変わる

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

お探しの製品は見つかりませんでした。

1 / 1

超音波加工における微細穴加工の真円度向上

超音波加工における微細穴加工の真円度向上とは?

超音波加工は、硬脆材料や難削材の微細穴加工に有効な技術です。しかし、加工中に発生する振動や工具の摩耗により、穴の真円度が低下するという課題があります。本技術は、この真円度を向上させることで、より高精度な部品製造を実現することを目的としています。

課題

加工振動による真円度低下

超音波振動が加工中に不均一な応力を発生させ、穴壁の歪みや偏心を招き、真円度を損なう。

工具摩耗と形状変化

微細工具の摩耗が進行すると、その形状が変化し、加工される穴の断面形状にも影響を与え、真円度を低下させる。

加工条件の最適化困難性

材料特性や工具径、加工深さなど、多くの要因が絡み合い、最適な加工条件を見つけることが難しく、結果として真円度が安定しない。

加工屑の排出不良

微細な加工領域での加工屑の滞留が、再研削や加工面の荒れを引き起こし、真円度を悪化させる要因となる。

対策

振動制御技術の導入

加工中の超音波振動をリアルタイムでモニタリングし、必要に応じて周波数や振幅を微調整することで、加工面の安定化と真円度向上を図る。

高耐久性工具材料の採用

耐摩耗性に優れた特殊コーティングや、高硬度な材料でできた工具を使用し、工具寿命を延ばし、形状変化を抑制することで真円度を維持する。

インテリジェント加工条件設定

AIや機械学習を活用し、過去の加工�データから最適な加工条件(周波数、振幅、送り速度など)を自動で算出し、真円度を最大化する。

効率的な加工屑除去システム

加工領域への流体供給や吸引を最適化し、加工屑を効果的に排出することで、加工面の安定性を高め、真円度低下を防ぐ。

対策に役立つ製品例

高精度超音波振動制御装置

加工中の微細な振動をリアルタイムで検知・補正し、加工面の安定化と均一な穴形状を実現することで、真円度を大幅に向上させる。

特殊コーティング微細工具

ダイヤモンドライクカーボン(DLC)などの高硬度・低摩擦コーティングを施した工具は、摩耗を抑制し、微細穴加工における真円度維持に貢献する。

AI駆動型加工条件最適化ソフトウェア

材料、工具、加工深さなどの入力情報に基づき、過去の膨大な加工データから最適な超音波加工条件を自動で導き出し、真円度を最大化する。

統合型流体供給・吸引システム

加工点への冷却液や洗浄液の供給と、加工屑の効率的な吸引を同時に行うことで、加工環境をクリーンに保ち、真円度低下を防ぐ。