微細・精密加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

表面粗さの均一化とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

微細加工技術 |

その他微細・精密加工 |

研削・研磨加工における表面粗さの均一化とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

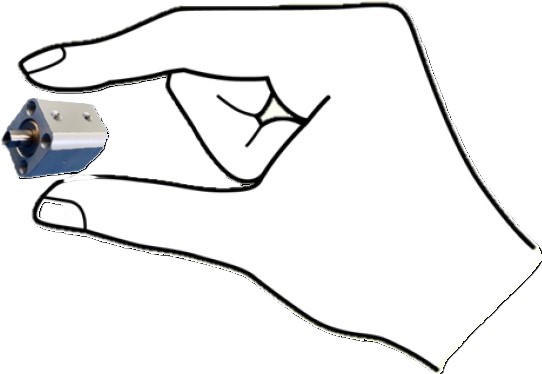

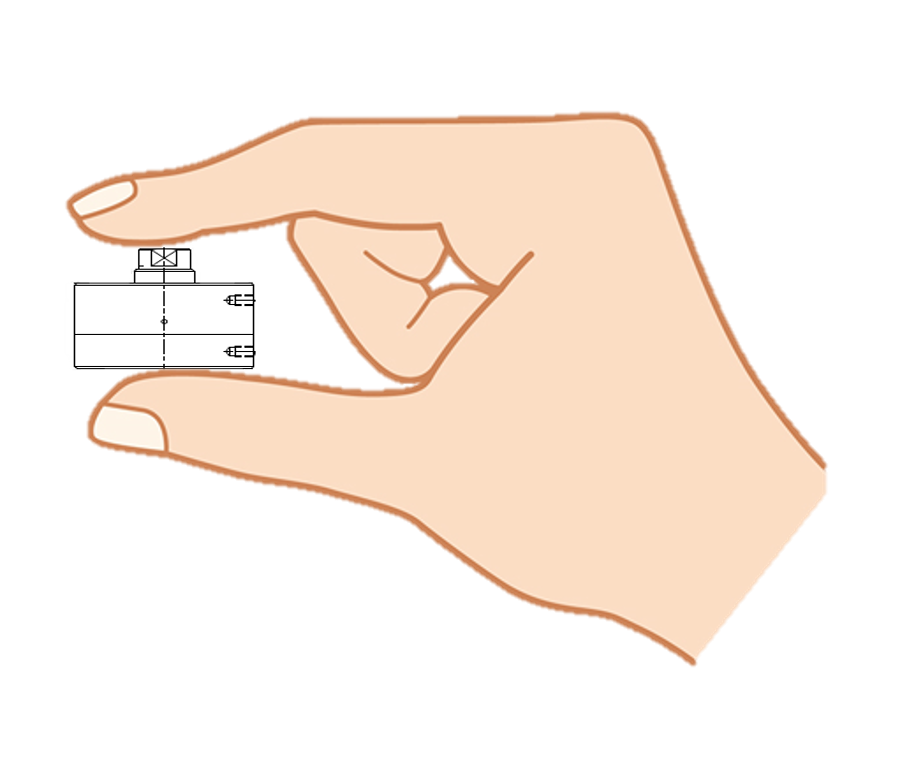

精密加工では、精密な操作が求められます。特に、精密加工機において微細な動きが求められる場面では、シリンダの摩擦抵抗が操作精度に大きく影響します。摩擦が大きいと、位置決め誤差や振動が発生し、正確な操作を妨げる可能性があります。エアベアリングシリンダは、摩擦抵抗ゼロを実現し、滑らかな動きを提供することで、精密加工機の性能向上に貢献します。

【活用シーン】

・加工ヘッド

・ステージ位置制御

【導入の効果】

・高精度な位置決め

・滑らかな動作

・製品の品質向上

精密加工では、精密な操作が求められます。特に、精密加工機において微細な動きが求められる場面では、シリンダの摩擦抵抗が操作精度に大きく影響します。摩擦が大きいと、位置決め誤差や振動が発生し、正確な操作を妨げる可能性があります。エアベアリングシリンダは、摩擦抵抗ゼロを実現し、滑らかな動きを提供することで、精密加工機の性能向上に貢献します。

【活用シーン】

・加工ヘッド

・ステージ位置制御

【導入の効果】

・高精度な位置決め

・滑らかな動作

・製品の品質向上

精密加工では、精密な操作が求められます。特に、精密加工機において微細な動きが求められる場面では、シリンダの摩擦抵抗が操作精度に大きく影響します。摩擦が大きいと、位置決め誤差や振動が発生し、正確な操作を妨げる可能性があります。エアベアリングシリンダは、摩擦抵抗ゼロを実現し、滑らかな動きを提供することで、精密加工機の性能向上に貢献します。

【活用シーン】

・加工ヘッド

・ステージ位置制御

【導入の効果】

・高精度な位置決め

・滑らかな動作

・製品の品質向上

精密加工では、精密な操作が求められます。特に、精密加工機において微細な動きが求められる場面では、シリンダの摩擦抵抗が操作精度に大きく影響します。摩擦が大きいと、位置決め誤差や振動が発生し、正確な操作を妨げる可能性があります。エアベアリングシリンダは、摩擦抵抗ゼロを実現し、滑らかな動きを提供することで、精密加工機の性能向上に貢献します。

【活用シーン】

・加工ヘッド

・ステージ位置制御

【導入の効果】

・高精度な位置決め

・滑らかな動作

・製品の品質向上

株式会社サンシンが提案した、現場でのお悩み解決事例をご紹介します。

某電子機器メーカー様では、平板に小さな穴を開けた際に、

バリが出てしまうのを除去したいとお悩みでした。

そこで、当社の平面上にできてしまった微細な バリの除去が可能な

「平面研磨装置」をご提案。

結果、バリの除去により品質向上に繋げることができました。

【事例】

■課題

・平板に小さな穴を開けた際にバリが出てしまうのを除去したい

■提案

・「平面研磨装置」をご提案

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

特徴

◆最小内径25ミクロン、ノズル先端肉厚12ミクロン。先端外径50ミクロ ン

狭ピッチ部品の隙間に材料を吐出する時に最適です。

◆吐出時、材料の這い上がりがありません。

◆表面処理はノズルの内側・外側に施していますのでノズル洗浄時、

材料が残ることはありません。

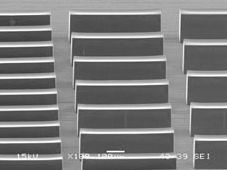

精密電鋳技術は、MEMS(Micro Electro Mechanical Systems)の構成要素となる微小機構部品を製作する手法のひとつです。写真製版(フォトリソグラフィ)技術によって作られた微細なパターンに、高性能なめっき皮膜を精度良く形成します。

当社の精密電鋳技術は、エッチング手法などとは違い、高アスペクト比の微細パターンを忠実にネガティブ形状で転写し、所定の膜厚を高速で欠陥無く作製することが可能です。

L/S=50/50~200/600μmのトレンチとホールのTEGパターンで、4"Waferサイズまで試作可能です。

【主な特徴】

■200μm以上の厚膜を作製可能

■高硬度なニッケル皮膜を実現(>600Hv)

■低電着応力で残留応力が少ない電鋳皮膜

■ボイドなどの欠陥がない緻密な電鋳皮膜

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

E-mail: ogic@ogic.ne.jp

電話番号:096-352-4450

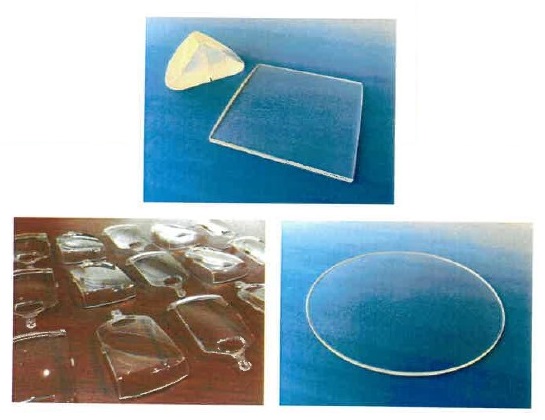

当社では、コーティング接触角1.4°の『親水コーティング』を

行っています。

耐湿性、防曇性、高透明性、耐摩耗性、防汚染性を有し、

高度な耐汚染性により家電内部部品に採用されています

その他、撥水塗装、潤滑塗装、遮光塗装など機能性・特殊塗装の

ことはおまかせください。

【特長】

■当社コーティング接触角1.4°

■高度な耐汚染性

■家電内部部品に採用

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

お探しの製品は見つかりませんでした。

1 / 1

研削・研磨加工における表面粗さの均一化

研削・研磨加工における表面粗さの均一化とは?

研削・研磨加工における表面粗さの均一化とは、加工対象物の表面全�体にわたって、ばらつきなく一定の滑らかさを実現することを目指す技術です。これにより、製品の機能性(例:摺動性、密着性)、信頼性、外観品質が向上し、微細・精密加工分野において不可欠な要素となっています。

課題

加工条件のばらつきによるムラ

砥石の摩耗、加工圧力、加工速度などの微細な変動が、加工面全体で均一な粗さを得られない原因となります。

ワーク形状への追従性不足

複雑な形状や微細な凹凸を持つワークに対し、加工ツールが均一に接触せず、部分的な粗さのばらつきが生じます。

加工熱による表面変質

加工中に発生する熱が、ワーク表面の材質を変化させ、意図しない粗さや特性のばらつきを引き起こすことがあります。

異物混入による傷

加工液や環境中の微細な異物がワーク表面に付着・混入し、均一な表面粗さを損なう傷の原因となります。

対策

精密な加工条件制御

センサーやフィードバックシステムを活用し、加工圧力、速度、砥石の状態などをリアルタイムで監視・調整することで、安定した加工を実現します。

高精度な加工ツール

ワーク形状に最適化された、高精度な加工ツールや治具を使用し、均一な接触と加工を可能にします。

冷却・潤滑システムの最適化

効果的な冷却・潤滑システムを導入し、加工熱の発生を抑制するとともに、異物の混入を防ぎ、クリーンな加工環境を維持します。

高度な計測・評価技術

非接触型の表面粗さ計や画像解析技術などを活用し、加工後の表面状態を詳細かつ迅速に評価・フィードバックすることで、改善サイクルを回します。

対策に役立つ製品例

自動補正機能付き研削盤

加工中に発生する砥石の摩耗やワークの形状変化を自動で検知し、加工条件をリアルタイムに補正することで、常に一定の表面粗さを維持します。

多軸制御研磨ロボット

複雑な三次元形状に対して�も、プログラムされた精密な動きで均一な研磨圧力をかけ続け、ワーク形状に忠実な表面粗さを実現します。

高性能加工液

優れた潤滑性・冷却性と共に、微細な異物を捕捉・分散させる機能を持つ加工液は、加工熱の抑制と表面傷の低減に貢献します。

インライン表面検査システム

加工ラインに組み込まれ、加工直後のワーク表面粗さをリアルタイムで計測・評価し、異常があれば即座にアラートを発することで、不良品の流出を防ぎます。