微細・精密加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

形状精度・寸法精度の向上とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

微細加工技術 |

その他微細・精密加工 |

研削・研磨加工における形状精度・寸法精度の向上とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

精密加工では、精密な操作が求められます。特に、精密加工機において微細な動きが求められる場面では、シリンダの摩擦抵抗が操作精度に大きく影響します。摩擦が大きいと、位置決め誤差や振動が発生し、正確な操作を妨げる可能性があります。エアベアリングシリンダは、摩擦抵抗ゼロを実現し、滑らかな動きを提供することで、精密加工機の性能向上に貢献します。

【活用シーン】

・加工ヘッド

・ステージ位置制御

【導入の効果】

・高精度な位置決め

・滑らかな動作

・製品の品質向上

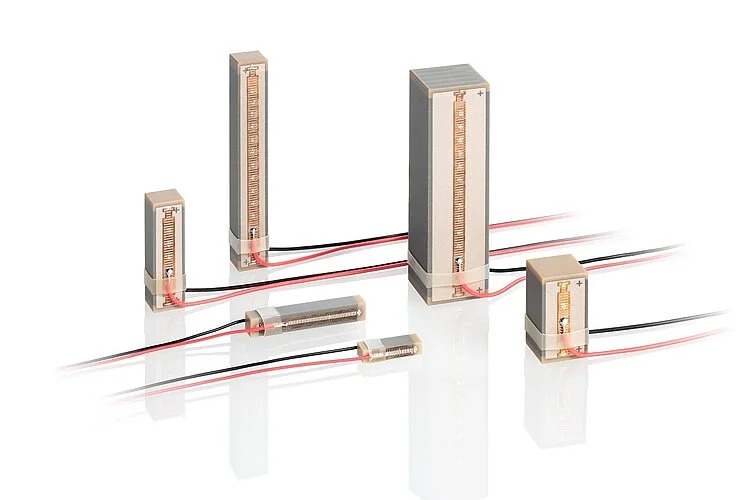

精密測定の分野では、ナノレベルの精度が求められる測定や、過酷な環境下での測定が不可欠です。温度変化や振動、真空環境下など、様々な外的要因が測定精度に影響を与えるため、安定した動作と高い耐久性が重要になります。PICMA(R)多層ピエゾアクチュエータ P-882・P-888は、これらの課題に対し、高い剛性と耐環境性能で応えます。

【活用シーン】

・走査型プローブ顕微鏡(SPM)

・半導体製造装置

・光学素子の精密位置決め

【導入の効果】

・サブナノメートルの分解能による高精度な位置決め

・過酷な環境下での安定した動作

・長寿命化によるメンテナンスコスト削減

レーザー加工分野では、焦点位置の精密な制御が加工品質を大きく左右します。特に微細加工や高精度マーキングにおいては、Z軸方向のわずかな焦点変動が加工幅やエネルギー密度に影響を及ぼします。

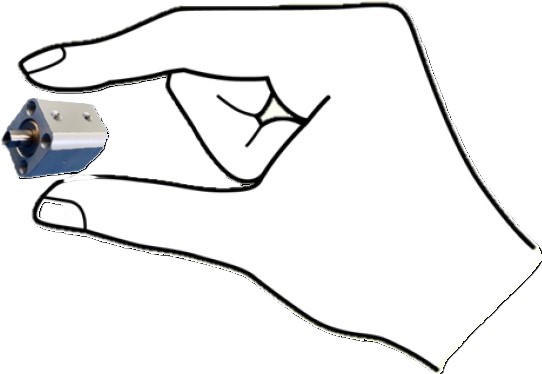

V-308 Voice Coil PIFOCは、最小10 nm分解能と最大7 mmの移動範囲を備えたZ軸フォーカスドライブです。ダイレクトドライブ方式により滑らかで高速な応答を実現し、レーザー加工ヘッドや光学系の精密なフォーカス制御をサポートします。さらに、最大1 kgまでの重力補償機能により、重量のある光学モジュールにも対応可能です。

【活用シーン】

・レーザーマーキング装置のフォーカス制御

・レーザー微細加工装置のZ軸位置決め

・ガルバノスキャナ光学系の焦点補正

・研究開発用レーザー加工システム

【導入の効果】

・焦点制御精度の向上による加工品質安定化

・高速応答による加工プロセスの最適化

・重量補償機能による安定した光学系制御

・微細加工における再現性向上

精密加工では、精密な操作が求められます。特に、精密加工機において微細な動きが求められる場面では、シリンダの摩擦抵抗が操作精度に大きく影響します。摩擦が大きいと、位置決め誤差や振動が発生し、正確な操作を妨げる可能性があります。エアベアリングシリンダは、摩擦抵抗ゼロを実現し、滑らかな動きを提供することで、精密加工機の性能向上に貢献します。

【活用シーン】

・加工ヘッド

・ステージ位置制御

【導入の効果】

・高精度な位置決め

・滑らかな動作

・製品の品質向上

電子機器業界では、製品の小型化と高性能化が常に求められています。特に、薄型化を実現するためには、精密な部品加工技術が不可欠です。ミクナスファインエンジニアリングは、創業70年の経験と、時計部品で培った微細加工技術を活かし、超精密な電子部品の量産を可能にしています。これにより、お客様の製品の薄型化と高性能化に貢献します。

【活用シーン】

・スマートフォン

・ウェアラブルデバイス

・薄型テレビ

【導入の効果】

・製品の小型化

・高性能化

・信頼性の向上

精密加工では、精密な操作が求められます。特に、精密加工機において微細な動きが求められる場面では、シリンダの摩擦抵抗が操作精度に大きく影響します。摩擦が大きいと、位置決め誤差や振動が発生し、正確な操作を妨げる可能性があります。エアベアリングシリンダは、摩擦抵抗ゼロを実現し、滑らかな動きを提供することで、精密加工機の性能向上に貢献します。

【活用シーン】

・加工ヘッド

・ステージ位置制御

【導入の効果】

・高精度な位置決め

・滑らかな動作

・製品の品質向上

精密加工では、精密な操作が求められます。特に、精密加工機において微細な動きが求められる場面では、シリンダの摩擦抵抗が操作精度に大きく影響します。摩擦が大きいと、位置決め誤差や振動が発生し、正確な操作を妨げる可能性があります。エアベアリングシリンダは、摩擦抵抗ゼロを実現し、滑らかな動きを提供することで、精密加工機の性能向上に貢献します。

【活用シーン】

・加工ヘッド

・ステージ位置制御

【導入の効果】

・高精度な位置決め

・滑らかな動作

・製品の品質向上

『マイクロ・パーツ・ハンドリングシステム』は、超微細部品の組立や

搬送を容易に行うことができる超微細部品組立装置です。

従来は手作業に頼っていた微細部品のハンドリング能力を大幅に向上し、

高い量産性や仕上げ工程の大幅な効率化を実現。

高精密な部品による正確な動作と高い作業性、優れたコストパフォーマンスが

お客様の新たな可能性をサポートします。

【特長】

■左右対称の2個のグリップを操作して、微細部品をハンドリング

■グリップ1個あたり8軸のハンドルを用いて自在に操作可能

■上面および正面から対象ワークをカメラで撮影し、モニタに2画面同時表示

■自在なライト調整によるクリアな画像

■手軽に持ち運べる軽量設計

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

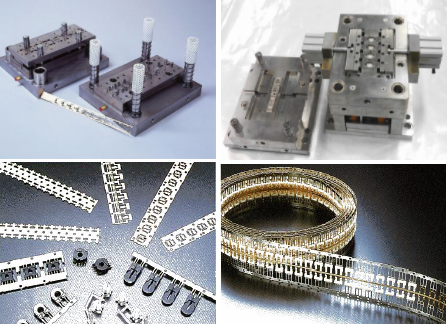

・高精度要求品の大量生産化

・加工困難な特殊形状プレス化

・板厚以下の隙間加工形状の製品

・メッキ材、バネ材、多種用途の材質の生産が可能

・製品単体及び短冊での回収が可能

★ ★

※製品についてのご質問・ご相談がある方は、下記連絡先にお気軽にお問い合わせください。

【お問い合わせ連絡先】

株式会社伸和精工 営業部

(代)TEL:0265-79-8546

E-mail:mail@shinwaseiko.co.jp

★ ★

当社で製作した、材質がMIRO2の「カメラ部品」の事例を

ご紹介いたします。

厚板はt=0.2~0.3で、サイズはL=10.0mm~35.0mm。

ロットは1000個/月~です。

金型製作(順送)、プレス加工、最終検査を実施します。

ご要望の際はお気軽にお問い合わせください。

【事例概要(一部)】

■材質:MIRO2

■厚板:t=0.2~0.3

■サイズ:L=10.0mm~35.0mm

■ロット:1000個/月~

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社の『フォーミングリード(成型リード)』は、通常のプレス加工では

できない細線材の極微細プレス加工を、自社開発したマイクロフォーミング

マシンにより高精度かつ安定した生産を可能にしました。

水晶振動子のサポーターの長年の生産実績により、顧客から高い評価を

いただいており、極小生産の先端技術として新しい分野での応用に

提案させていただいております。

【特長】

■3次元形状を自由に高精度で加工可能

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

PMMA(アクリル)試作事例を写真でご紹介いたします。

当製品の様なキューブタイプのレンズは、磨きにくく白濁りが

残ってしまうと思いますが、当社では独自の研磨法で白濁りなく

仕上げる事が可能です。

当社では、打ち合わせの上、お客様の要望に沿う物を、最短納期で

納品しております。

【事例】

■サイズ:40×30×30

■刃物:0.5Rボールエンドミル

※詳しくは外部リンクページをご覧いただくか、お気軽にお問い合わせ下さい。

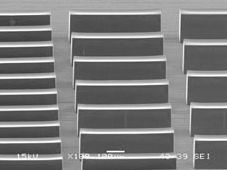

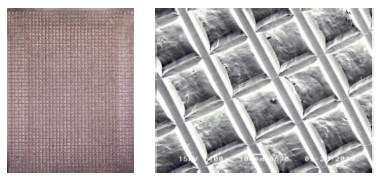

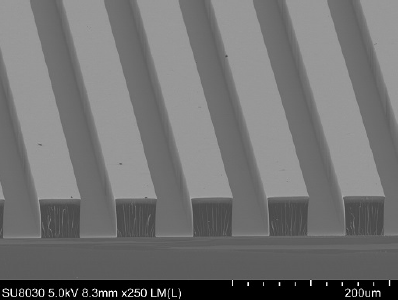

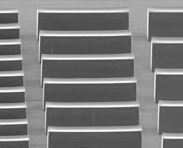

精密電鋳技術は、MEMS(Micro Electro Mechanical Systems)の構成要素となる微小機構部品を製作する手法のひとつです。写真製版(フォトリソグラフィ)技術によって作られた微細なパターンに、高性能なめっき皮膜を精度良く形成します。

当社の精密電鋳技術は、エッチング手法などとは違い、高アスペクト比の微細パターンを忠実にネガティブ形状で転写し、所定の膜厚を高速で欠陥無く作製することが可能です。

L/S=50/50~200/600μmのトレンチとホールのTEGパターンで、4"Waferサイズまで試作可能です。

【主な特徴】

■200μm以上の厚膜を作製可能

■高硬度なニッケル皮膜を実現(>600Hv)

■低電着応力で残留応力が少ない電鋳皮膜

■ボイドなどの欠陥がない緻密な電鋳皮膜

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

E-mail: ogic@ogic.ne.jp

電話番号:096-352-4450

PMMA(アクリル)試作事例を写真でご紹介いたします。

当製品は、内径φ5深さ6mmの止まり穴の底面にあるレンズ形状を

0.25Rの刃物で加工しました。

内部まで研磨しており、光り方も良好です。

当社では、アクリルの透明処理に対し日々研究しており、レンズカット等の

細かな形状の高透明度を実現しています。

【事例】

■サイズ:φ9×z12

■刃物:0.25Rボールエンドミル

※詳しくは外部リンクページをご覧いただくか、お気軽にお問い合わせ下さい。

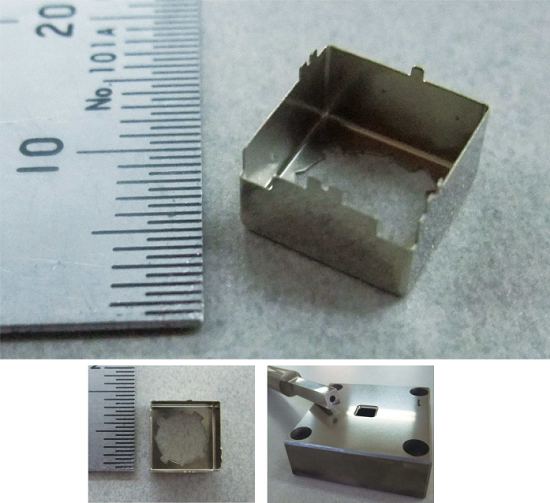

角絞りとは、四角形の絞りのことを言い、円筒形状の絞りと比較して、プレス加工が難しくなります。

高精度角絞り技術を実現した「スマートフォンカメラ用筐体部品」は、コーナーRが極めて小さい角絞りのため、加工難度がより高くなります。

さらに、別の部品を本製品に挿入し組立を行うため、本製品は完成品の性能や品質面に影響を及ぼすことから寸法精度(天面平面度、天穴に対する側壁対称度、側壁垂直度)が極めて重要となります。

日伸工業株式会社では、通常とは異なる異形ブランクや数回の連続したプレス加工工程により、本製品の要求項目を満たすことができ、日伸工業の主力製品・技術になっています。

【特徴】

○スマートフォンの筐体部品として使用され、

薄板の高精度角絞り技術を用いた製品

○コンピューターシミュレーションと職人技の融合

○μm単位の精度に対応した精密部品の量産プレス加工を実現

○スマートフォンカメラ�の性能向上に貢献

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

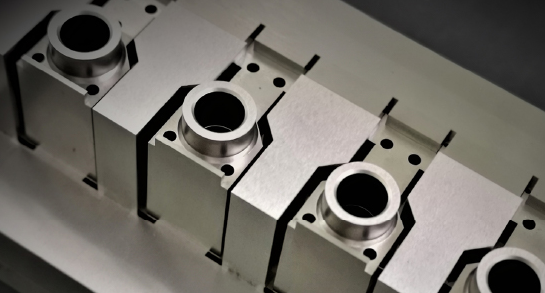

当社では、精密⾦型の豊富な経験と加⼯技術により、ユーザー様の

ご要求される製品に対して、⾦型設計からサンプル出し、型図支給から

トライ・サンプル出しといった幅広いニーズにお応えしております。

部品製造に⽋かせない⾦型技術は創業時からのコア技術でございます。

ご要望の際はお気軽に、お問い合わせください。

【営業品目】

■金型製作

■射出成形

■エンボス成形

■精密部品

■成形品 組立

※詳しくはPDFをダウンロードしていただくか、お問い合わせください。

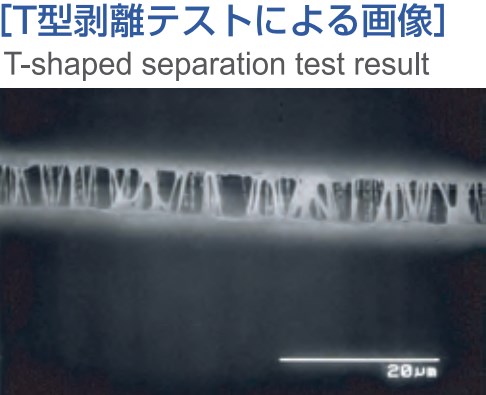

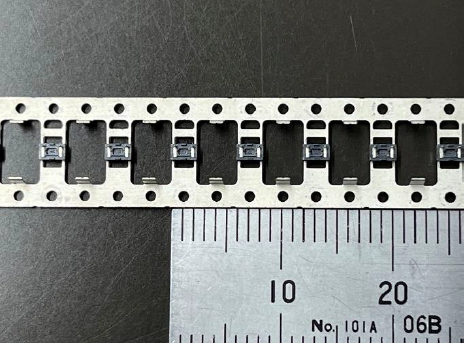

当社では、半導体業界をはじめ、自動車・車載用や電子機器・電気機器、

光学機器などの機器・装置といった最先端技術分野向けの精密プレス加工品の

製作を行っています。

こういった分野では常に技術革新が求められており、精密プレス加工品の

高精度化は必須です。そのため、如何に品質を向上させて価値を高めるかは

重要なテーマです。

また、半導体向けの精密プレス加工品では挿入性や密着性、接着性など『精度』

以外の要素も改善しなければなりません。

当社では、使用用途や使用環境まで加味することで、最適な品質を実現する

提案を行っています。

【事例】

■抜きカス浮き防止のための抜き形状変更

■基板挿入型端子の挿入性向上

■はんだ接合における接着力向上

■プレス加工でのダレ面縮小によるフラット面の最大化

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社の射出成形材料の特長は、複数の構造体を接合して優れた接合構造体

およびマイクロ部品を作ることができることです。

接合面は耐圧性があり、液漏れ、滲みを防ぐことから優れたマイクロ構造体や

マイクロ部品を作ることができます。流路幅は1~200μm程度の幅および

深さから作製することができますが、1~50μm程度の立体流路には特に効果を発揮します。

【特長】

■多積層3次元流路も実現

■接着剤不要

■高密着接合

■1μm幅流路から製作可能

■特許 Pat.No.4000401<接合構造体>

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

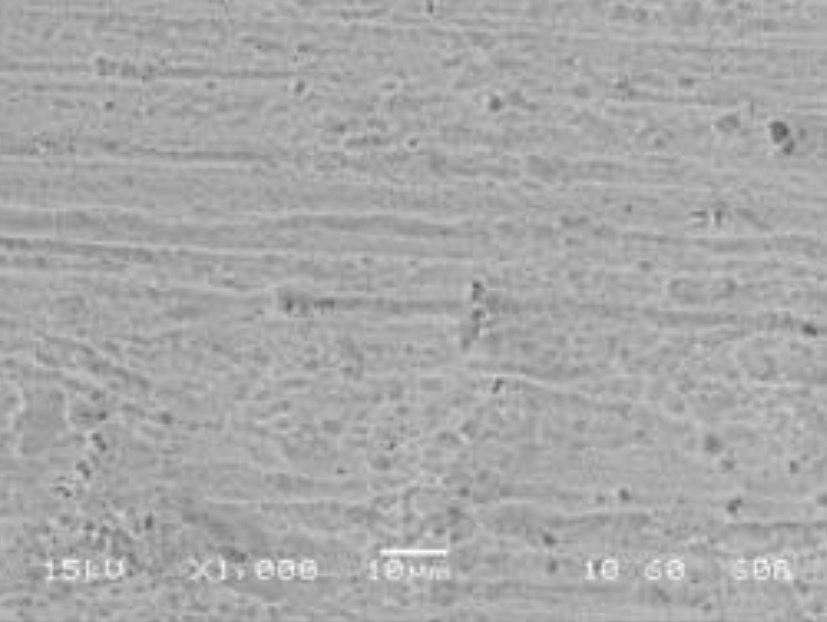

・ 穴あけ後のバリ取り研磨

・ メッキ後のブツざら除去、およびレベリング

・ IVH 基板プレス後のプリブレグ樹脂の除去

・ ビルドアップ樹脂基板、樹脂コーディング基板の樹脂のレベリング

・ アクティブ基板、メッキバンプのメッキ高さのレベリング

【特長】

■ラインスピードの高速化による生産効率の改善

■基板表面のレベリング性に優れ、平滑な仕上がり面を実現

■研磨による穴ダレがなく、スクラッチも少ない綺麗な仕上がり面を実現

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

当技術により、アルミ加工品をめっきされずに使用されている部品の、新たな性能付与・長寿命化が期待できます。

アルミの加工品をめっきする場合、1つずつ治具に引っ掛けたものをめっきするのが一般的です(「ラックがけ」「タコがけ」)。

これは、アルミ素材特有の前処理工程が要因です。

そのため「微細な加工品はめっきできない」「どうしても、めっき単価が高くなる」「たくさんの数は対応できない」といった課題が出てきます。

そういった課題に対し弊社は、

「軽量化のためアルミで精密かつ微細な加工をした部品に、機能めっき(導電性・耐食性)を全面に付与したい」

「めっきの冶具痕(未着)は残ってほしくない」

「大量にめっき処理できる調達先を確保したい」

などのニーズにお応えします。

もともと精密かつ微細な金属加工品(銅・鉄・KOV・SUS等)へのめっきを得意とする弊社が、アルミの加工・成型品も大量にめっき�処理できるようになった技術です。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

※Web商談が可能です

株式会社エレック北上は、金型の設計・製作からプレス・めっき計測・

成形加工に至る迄トータルな技術力で、主に電子部品を生産しています。

金型製作においては、プレス順送超硬金や、熱可塑性、熱硬化性のインク

ジェクション成形金型及びトランスファー成形金型まで、お客様の要望や

要求を的確に捉え、固有の厚みのある技術力でお応えしています。

豊富な経験とノウハウをもとに、お客様にとってクオリティの高い製品を

生産し、お届けしています。

【生産品目】

■金型設計製作(プレス型・モールド型)

■プレス加工

■プラスチック成形加工

■電子部品製造(セラミック電子部品)

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

株式会社旺電舎は、電気鋳造(エレクトロフォーミング)技術の総合メーカー

として事業を展開している会社です。

当社の製品は、カメラ付き携帯電話のレンズリング部品として数多くご採用頂いています。

表面のマット感と、側面の光沢仕上げとの組み合わせが生み出すコントラストが特長です。

詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

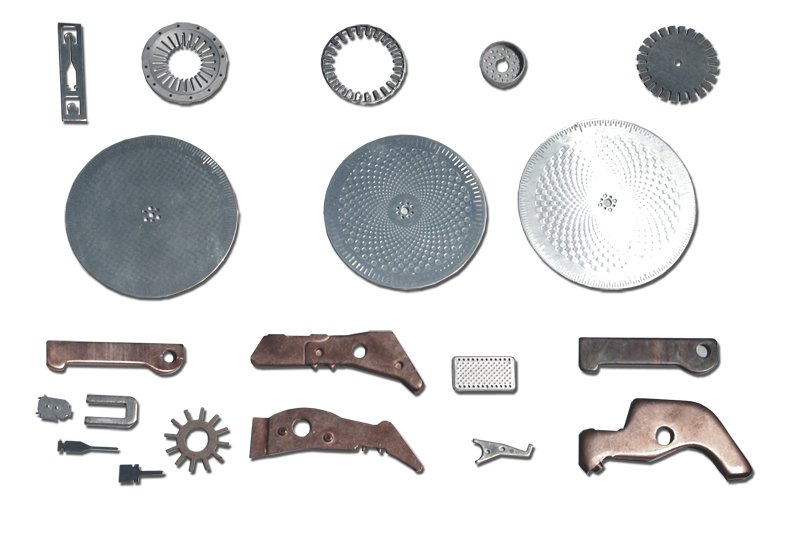

精密プレス加工の一種であるファインブランキング加工を用いた、非鉄金属材料の加工事例です。

ファインブランキング加工は、「精密せん断」が特長であり、平面精度、平滑性に優れたせん断面を実現し、機械加工等の仕上げ工程を不要にします。それにより、高効率な大量生産を最適なコストでの実現を可能とします。

銅、アルミ等、比較的高価な素材の加工においては、材料歩留りに優れていることから、有効な加工手段になります。

ファインツールは、お客様の新製品開発または既存製品の改良において、デザインインを通じて最適な製品・工程設計をご提案致します。また、開発から量産に至るまでの全てのプロセスを最高の品質基準で提供致します。

シリコンウェーハと同じ熱膨張率材を採用し、ウェーハヘのスリップ発生を低減しています。

『微細構造物形成』のアプリケーション例をご紹介します。

当技術では、シュミレーションだけでなく実機に近い評価・検証が可能。

マスクを作成して同一基板上にL字・直線・円形(円柱)等複数の形を

線幅変えて分割形成できます。

基材はガラス・シリコンウエハ等も可能です。

ご用命の際はお気軽にお問い合わせください。

【アプリケーション例】

■接着剤・接着フィルム・充填剤(半導体PKG内等)の追従性評価

■マイクロLED等のマイクロフォルダー

■太陽電池等のカバーガラススペーサー

※詳しくは、お気軽にお問い合わせ下さい。

特徴

◆最小内径25ミクロン、ノズル先端肉厚12ミクロン。先端外径50ミクロ ン

狭ピッチ部品の隙間に材料を吐出する時に最適です。

◆吐出時、材料の這い上がりがありません。

◆表面処理はノズルの内側・外側に施していますのでノズル洗浄時、

材料が残ることはありません。

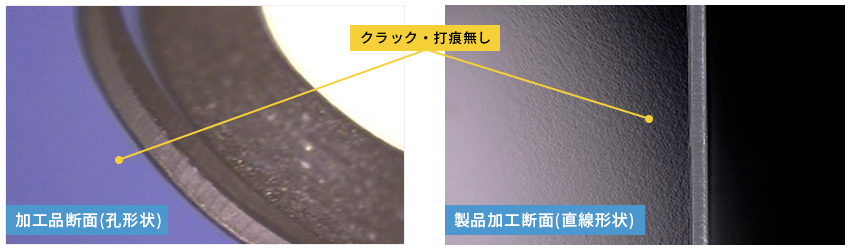

ASF材のプレス加工の加工事例をご紹介します。

カーナビやスマートフォンのガラスパネルに貼られる3H~4Hの

ハードコートフィルムを、独自のノウハウにより、プレス時のクラックや

打痕を無くした加工が可能。

ガラスパネルの急速な普及前からハードコートフィルムのプレス開発を

進めており、その蓄積したノウハウを、様々な機能を備えたハードコート

フィルムのプレス加工に展開しております。

また、貼り合わせ装置や加圧脱法装置も備えており、各種検証や

アッセンブリーの対応も可能です。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

デジタルカメラ用部品の精密プレス加工事例をご紹介します。

小池精工では精密ブレス加工による製品を主体とし、その中でも

絞り加工技術を駆使したモーター関連部品、OA関連部品・家電関連部品

弱電関連部品の製造を中心にさまざまな分野へ製品を提供しています。

【事例】

■最終部品:デジタルカメラ用部品

■材質:リン青銅

■加工内容:順送プレス加工

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

電鋳ブレード『PB20』は、砥粒分散性の向上による加工品位の安定化を実現する新たなブレードです。剛性も高め、カットラインの蛇行や倒れを抑制します。

『プリデュースボード』は、シリコンや化合物半導体などウェーハ切断時のブレード立上げ工程の高能率化を図る、特殊ドレスボードです。

ご用命の際は、お気軽にお問い合わせください。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

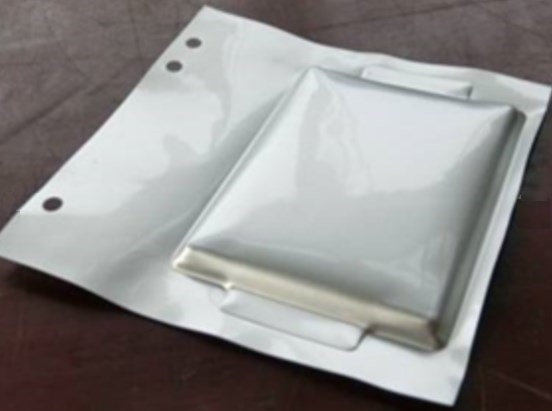

リチウムイオン二次電池に使用する、プレスによる打ち抜き、成形を行った、

ラミネートパック成形品の製作事例を紹介します。

ナイロンとアルミ、およびシーラントで構成されるラミネート材を

カップ状に絞り成形をして製造しています。

【事例】

■製品:リチウムイオン二次電池用ラミネートパック

■業界:電池

■加工分類:打抜き、成形

■材質:ラミネート材(アルミ+ナイロン)

■寸法:90mm×90mm×5mm(H)

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

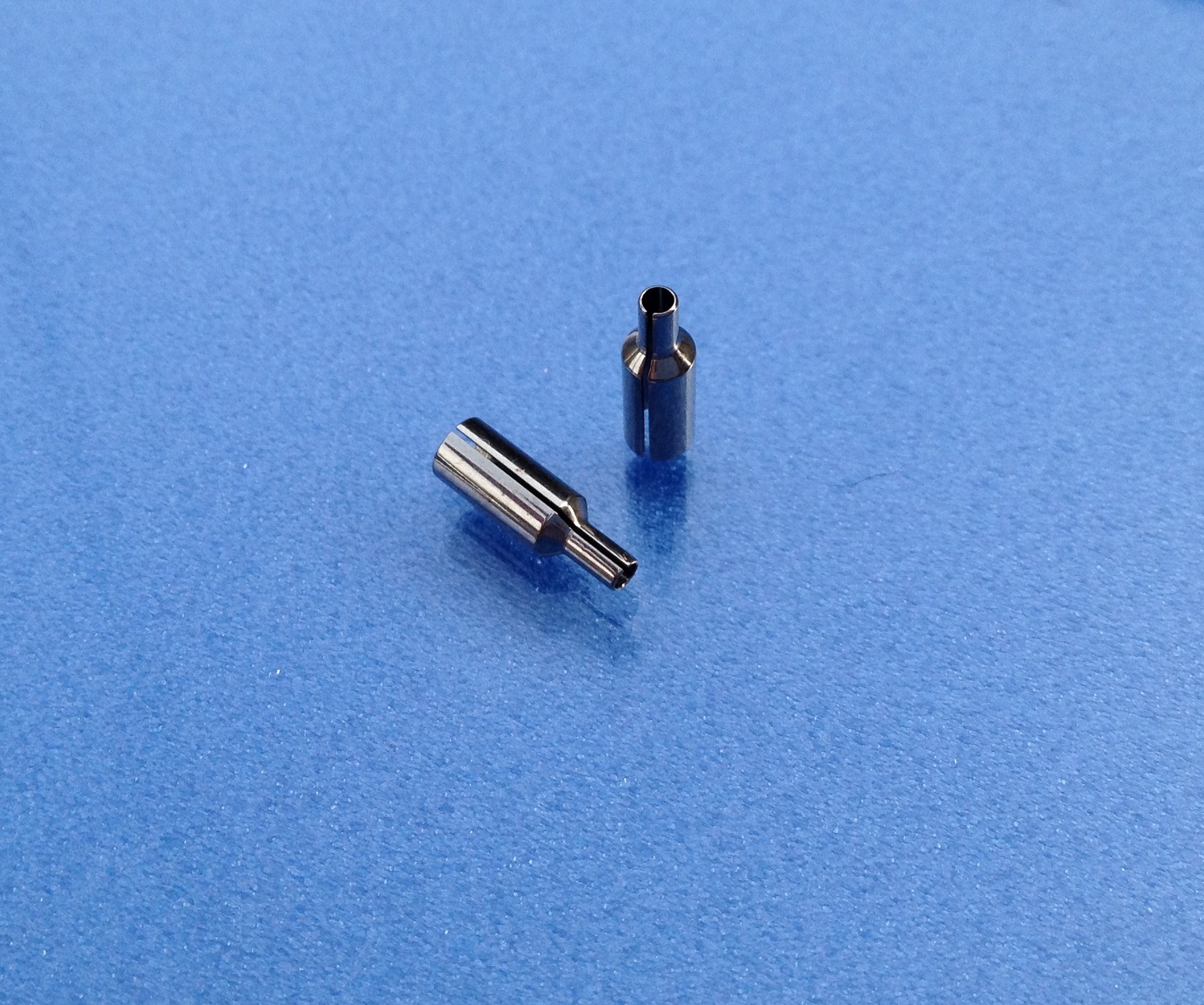

ニッケル電鋳という方法で、金型にニッケルを厚く電着させ、金型を剥離させることで超精密な変換スリーブを作ります。光ファイバイーの重要な接続部品のΦ2.5フェルールとΦ1.25フェルールの異径フェルールを高精度(同軸1ミクロン以下)に接続します。ニッケルは腐食に強く材料の硬度は550HV~600HV程度(ステンレスの約3倍ほど)ですが、弾性力があります。光ファイバーの接続損失は0.5dB以下です。その他の異径サイズでの開発も承ります。

アルペックが行ったプラスチック金型の設計・製作実績をご紹介します。

当事例は、端子の誘い込み形状がない微細製品で、さらに製品公差も

厳しく、金型製作不可と数社で断られ、客先の紹介で当社に巡ってきました。

そこで、当社実績による高精度金型を製作。端子挿入は金型構造で

対応しました。

その結果、スムーズに端子挿入でき、問題なく量産成形ができました。

この他にも、上記部品(ケース)のフタをセットで製作した実績や、ランナー、

ゲートの形状を工夫し流動性を確保した半導体部品の実績もございます。

【実績概要(一部)】

■材質:LCP

■サイズ:1.5×2.4×0.5

■用途:電子部品

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

径が違い、つながりが不安定な4つの円の同心度・同軸度0.03以内を確保することです。

製品の材質はリン青銅、板厚は0.2、形状はφ1.9が1ヶ所・φ3.7が3ヶ所・全長14、用途はアンテナエレメントです。

キョーワハーツは 手作り試作から、精密順送金型による精密プレス加工まで、

「薄い、小さい、細い」板バネ加工を得意としています。

携帯電話・パソコン・コネクター部品などのコンパクトな板バネなどの製作は特に得意な部分です。

詳しくはお問い合わせ、もしくはカタログをご覧ください。

「精密電鋳」技術は、MEMS(Micro Electro Mechanical Systems)の構成

要素となる微小機構部品を製作する手法です。

写真製版(フォトリソグラフィ)技術によって作られた微細なパターンに、

高性能なめっき皮膜を精度良く形成します。

当社オリジナル商品NIPOLYNやめっきと組合わせ可能で、トレンチや

ホールの埋め込みなどバリエーションが豊富にあります。

【特長】

■200μm以上厚膜を製作可能

■高硬度なニッケル皮膜を実現(>600Hv)

■低電着応力で残留応力が少ない電鋳皮膜

■ボイドなどの欠陥がない緻密な電鋳皮膜

■精度の良い加工精度

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

金型設計・金型製作から部品完成まですべて内作のため短納期可能です。

こちらではその製品事例をご紹介します。

【事例詳細】

<高精細部品>

■用途:センサー用

■材質: SUS316L(オーステナイト系ステンレス鋼)

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

2.5インチHDD用部品の精密プレス加工事例をご紹介します。

小池精工では精密ブレス加工による製品を主体とし、その中でも

絞り加工技術を駆使したモーター関連部品、OA関連部品・家電関連部品

弱電関連部品の製造を中心にさまざまな分野へ製品を提供しています。

【事例】

■製品名:SPACER

■最終部品:2.5インチHDD用部品

■材質:SUS、アルミ

■加工内容:順送プレス加工

■製品スペック:穴径交差 5μ以下、平面度 10μ以下

■複数取金型

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社開発の耐熱性アルマイト処理(アルミニウム部材の陽極酸化処理)

『ウェルマイト』の導入事例をご紹介します。

とあるお客様から「半導体製造装置熱処理モジュールにて処理室内の

各種パーツ(アルマイト加工品)が溶剤や現像液などの揮発により

腐食してしまう。」などのご依頼を頂きました。

そこで当社はお客様の課題を解決する為『ウェルマイト』を開発。

採用後は、パーツの寿命が大幅に伸び、半導体の歩留まりも向上しました。

【事例】

<お客様からのご依頼>

■半導体製造装置熱処理モジュールにて処理室内の各種パーツが

溶剤や現像液などの揮発により腐食してしまう

■半導体の歩留まり悪化を防ぐ為、頻繁にパーツ交換する必要があり

ランニングコストに悩んでいる

<ウェルマイトご採用後のお客様の声>

■パーツの寿命が大幅に伸び、半導体の歩留まりも向上した

■ユーザーに感謝されるだけでなく装置の付加価値と競争力向上にもつながった

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

お探しの製品は見つかりませんでした。

1 / 1

研削・研磨加工における形状精度・寸法精度の向上

研削・研磨加工における形状精度・寸法精度の向上とは?

微細・精密加工業界において、製品の性能や信頼性を左右する重要な工程である研削・研磨加工。その中でも、加工対象物の形状や寸法を極めて高い精度で実現することは、高度な技術とノウハウが求められる課題です。本稿では、この形状精度・寸法精度の向上に焦点を当て、その課題と解決策、そしてそれを支援する商材について解説します。

課題

微細な加工誤差の蓄積

加工中に発生する微細な振動、温度変化、砥粒の摩耗などが積み重なり、最終的な形状や寸法に無視できない誤差を生じさせる。

複雑形状への対応困難

近年増加する複雑な三次元形状や微細な凹凸を持つ部品に対し、均一かつ高精度な研削・研磨を実現することが難しい。

加工条件の最適化の難しさ

材料特性、加工ツール、加工方法など多くの要因が絡み合い、最適な加工条件を見つけ出すための試行錯誤に時間とコストがかかる。

熟練工への依存と技��術継承

高度な精度を実現するためには熟練工の経験と勘に頼る部分が大きく、技術の標準化や若手への継承が課題となっている。

対策

高精度加工装置の導入

振動抑制機構や高剛性構造を備えた最新の研削・研磨装置を導入し、加工誤差の発生源を根本的に低減する。

先進的な加工シミュレーション

加工プロセスを事前にコンピュータ上でシミュレーションし、最適な加工パスや条件を予測することで、試行錯誤を削減し精度を向上させる。

自動化・ロボット化の推進

繰り返し作業や精密な動作を自動化・ロボット化することで、人的ミスを排除し、安定した高精度加工を実現する。

高度な計測・フィードバックシステム

加工中にリアルタイムで寸法や形状を計測し、そのデータを加工装置にフィードバックすることで、即座に補正を行い精度を維持・向上させる。

対策に役立つ製品例

高剛性・低振動加工盤

外部からの振動や内部発生の振動を極限まで抑える設計により、微細な加工誤差の発生を防ぎ、��高精度な仕上がりを実現する。

AI駆動型加工条件最適化ソフトウェア

過去の加工データや材料特性を学習し、AIが最適な加工条件を自動で提案・設定することで、効率的かつ高精度な加工を支援する。

精密自動搬送・位置決めロボット

高精度な位置決めと安定した搬送能力により、ワークの着脱や加工中の移動を正確に行い、加工精度低下のリスクを低減�する。

非接触式リアルタイム寸法計測システム

加工中にワークに触れることなく、レーザーや光学式センサーで高精度に寸法を計測し、加工装置へフィードバックすることで、リアルタイムでの精度補正を可能にする。