微細・精密加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

加工機の稼働率向上とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

微細加工技術 |

その他微細・精密加工 |

切削加工における加工機の稼働率向上とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

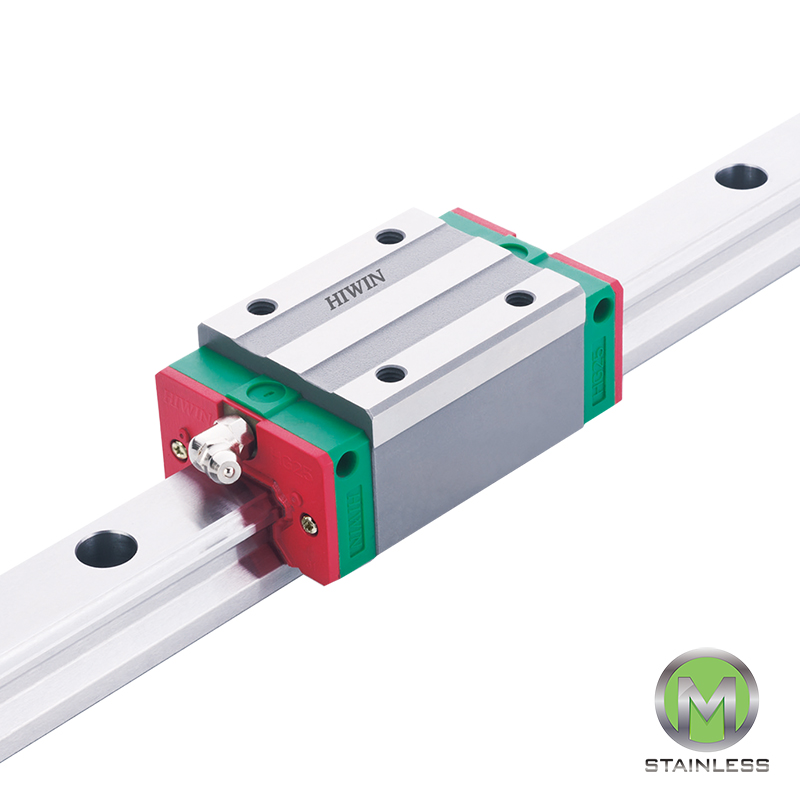

微細・精密加工装置では、加工精度や再現性が装置性能に直結します。特に、加工対象が小さく、振動や誤差が許されない工程では、機構部品の精度と安定動作が品質を左右します。

ステンレス製リニアガイドウェイは、高剛性・高耐久設計により振動やずれを抑え、精密な直線運動と位置決め精度を実現します。精密加工装置や精密測定機器の機構部品として、安定した加工性能と信頼性向上に貢献します。

【活用シーン】

・微細加工・精密加工装置の直線駆動部

・半導体・電子部品加工装置

・精密測定機器の案内部・ガイド部

・研究用試作装置の微細動作部

【導入の効果】

・高精度な位置決めによる加工精度向上

・振動・ブレを抑えた安定稼働

・高耐久・長寿命設計による保守性向上

・微細・精密工程の信頼性強化

【ステンレス鋼のプリンター部品 加工事例(写真あり)】

・板厚1.2mmから0.05mmへの多段ツブシ

(歯先部:0.05mm、軸受部:1.8mm)

・同心度Φ0.1mmの歯型抜き

材質:ステンレス鋼

材厚:1.2mm

使用用途:プリンター部品

ミスズ工業の精密部品事業では、腕時計の部品製造で培った超小型・薄物部品のプレス加工(金属・非金属)の技術を活かし、従来プレスでは不可能とされてきた微細かつ複雑な形状抜き、曲げ、絞り処理を行います。金型の設計・製作からプレス加工、表面処理に至る自社一貫製造体制により、顧客からのミクロンオーダーの形状、精度を実現させ、多様なニーズにお応えします。

※詳細は、直接お問い合わせください。

『VTS SF-45 Compact』は、限られたマシン内のスペースに適応する

CNCマシン用非接触撮像式カメラツールセッターです。

これまでの測定性能を維持しながら大幅な小型化を実現しました。

エアシャッターが光学式レンズを覆って保護、過酷なマシン環境を想定した

設計となっています。

当カメラツールセッターは、新たに工具表面摩耗検査機能を追加し、他のツールセッターでは

計測が難しかった複雑な形状の工具の計測にもご利用いただけます。

品質や加工精度を要求され、これまで自動化(無人化)が難しかった工具の計測や管理を実現し、

生産の効率化や省人化に貢献します。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社はアクリル・ポリカーボネートをはじめとする樹脂板材の切削加工・曲げ加工・CO2レーザー加工を手掛けています。

今回はICカードのチップ装着部を切削にてザグリ加⼯した事例をご紹介します。

詳しい加工方法は資料をダウンロードください。

【事例掲載内容】

・用途

・特徴

・素材

・加工方法

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

純銅電気部品の鋳物を鋳造した事例を紹介します。

【課題】

電気伝導度(IACS)を維持したい

【提案】

ロストフォーム鋳造で純銅鋳物の作成を提案

【解決】

電気伝導率80%以上のCAC103に対応した純銅鋳物を納品し、

喜んで頂き、さらに追加で依頼を頂いている。

『ロストフォーム鋳造法』は、複雑な形状の設計も対応可能!

型費はアルミ型なのでダイカストの1/5程度でコストが抑えられます。

鋳物化で加工時間を短縮し、納期は通常1~1.5ヵ月と短納期で対応可能。

また周辺部品との一体化も可能です。

※詳しくはPDFをダウンロードいただくか、お気軽にお問い合わせください。

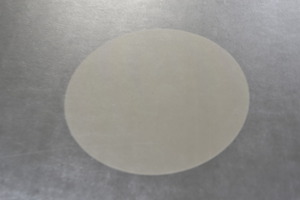

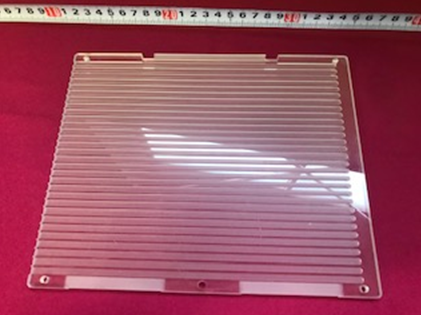

『東レルミラーS10#100』は、フィルムのプレス抜き加工品です。

絶縁部材や工程材用途として、多くの出荷実績があります。

いろんな形状で抜く事も可能で、精度についても型式を変える事により

ご要望に応じた精度で抜く事ができます。

厚みが増すとカールが発生する頻度が多くなりますが、アニール処理を

行う事で、材料をフラットに保つ事が出来ます。当社で材料を調達する

事もでき、小ロットでも対応できます。

【プレス加工の特長】

■トムソン型、ピナクル型、金型等を使い分けます

■小さいモノから大きなモノまで、薄いモノから厚いモノまで対応

・対応サイズ:max 700mm×1200mm 厚み 0.025mm~ 1.5mm

■色んな材料をプレス加工します

・粘着テープ、PETフィルム、PP、PE、ポリカ、ポリイミド、塩ビなど

■内製による装置設計

・社内で設計製作し、コストやスピードに対応

※詳しくはPDF資料をご覧いただくか、お気軽�にお問い合わせ下さい。

当技術により、アルミ加工品をめっきされずに使用されている部品の、新たな性能付与・長寿命化が期待できます。

アルミの加工品をめっきする場合、1つずつ治具に引っ掛けたものをめっきするのが一般的です(「ラックがけ」「タコがけ」)。

これは、アルミ素材特有の前処理工程が要因です。

そのため「微細な加工品はめっきできない」「どうしても、めっき単価が高くなる」「たくさんの数は対応できない」といった課題が出てきます。

そういった課題に対し弊社は、

「軽量化のためアルミで精密かつ微細な加工をした部品に、機能めっき(導電性・耐食性)を全面に付与したい」

「めっきの冶具痕(未着)は残ってほしくない」

「大量にめっき処理できる調達先を確保したい」

などのニーズにお応えします。

もともと精密かつ微細な金属加工品(銅・鉄・KOV・SUS等)へのめっきを得意とする弊社が、アルミの加工・成型品も大量にめっき�処理できるようになった技術です。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

※Web商談が可能です

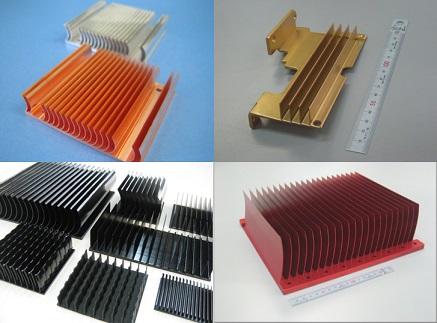

『マジック・ヒートシンク』は、中村製作所株式会社が持ち続けてきた

"プレス加工進化論"の結晶です。

超小型・薄型・軽量を可能にした新工法から産まれる「オーロラフィン」

により実現しました。

フレキシブルで変幻自在、様々な製品に対応します。

【特長】

■超小型・薄型・軽量

■カスタム対応

■資源生産性を向上

■重量60%低減で同等の性能を保持

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

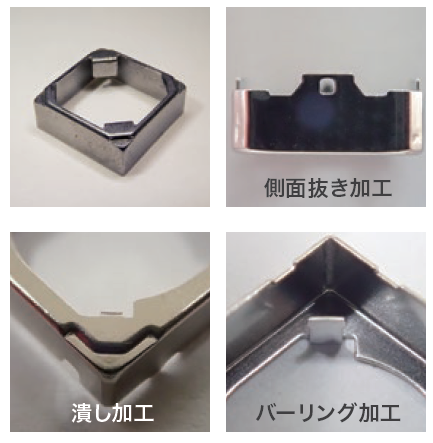

スマートフォン内蔵のアウトカメラ部におけるレンズユニット

「外装ケース部品」は、側面抜き/潰し/バーリング/小穴抜きなど、

難易度の高い加工を必要とします。

製品に影響を及ぼさないバレル加工が可能。

各種めっき対応はもちろん、難易度の高いSUSめっきもできます。

天面コーナー潰し、側面異形状カット、側面小穴加工、バーリング加工など

複雑で難易度の高い加工技術を用いた、同一型内での順送プレス加工を

行いました。

【加工技術例】

■製品に影響を及ぼさないバレル加工が可能

■各種めっき対応はもちろん、難易度の高いSUSめっきも可能

■材料:SPC系/SUS系(304,305,316L)/Cu系(黄銅、リン青銅、洋白など)

■複雑で難易度の高い加工技術を用いた同一型内での順送プレス加工

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

基板マガジンレールの加工事例をご紹介します。

アンタック株式会社では、多岐に渡る工程を一括管理し、さらに

トータルコストの圧縮をお約束します。

加工部門では、さまざまな部品を単品から対応。

お客様のご要望の加工およびコストを最大限追求いたします。

【事例】

■加工分類:樹脂加工

■品名:基板マガジンレール

■加工内容:MC加工

■材質:アクリル

■表面処理:-

■熱処理:-

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

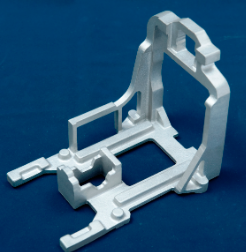

アルミ合金鋳物「AC4C-T6」を使用した電子部品や半導体のベースとなる

製品製作事例をご紹介します。

精度は±0.5mm程度で製作可能。

高速電子制御部品のため、素材強度と寸法精度が要求されます。

各種試作品・短納期・小ロット品・精密砂型鋳造に対応しておりますので

お気軽にお問い合わせください。

【仕様】

■素材:アルミ

■ロット:1~500個

■精度:±0.5mm程度

■重量:500g

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『圧電スピーカー用振動板プレス加工』は、オイルレスプレスを使用することで、

次工程である洗浄工程をなくすことができ、コスト削減が可能な技術です。

小ロット対応も可能で、製品サイズに応じて、金型を作成します。最短2週間~

で作ります。オイルプレスでもプレス生産効率を落とすことなく、多数個取りも

対応。月産250万個以上対応可能です。

【特長】

■コスト削減

■小ロット対応可能

■多数個取りも対応

※詳しくはカタログをご覧下さい。お問い合わせもお気軽にどうぞ。

お探しの製品は見つかりませんでした。

1 / 1

切削加工における加工機の稼働率向上

切削加工における加工機の稼働率向上とは?

切削加��工における加工機の稼働率向上とは、生産設備である切削加工機が実際に加工を行っている時間の割合を最大化することを目指す取り組みです。これにより、生産性の向上、コスト削減、納期短縮、そして最終的な収益性の改善を実現します。

課題

段取り時間の長期化

金型交換や材料セットなどの段取り作業に時間がかかり、加工機が遊休状態となる時間が長くなっています。

予期せぬ設備停止

突発的な機械故障やメンテナンス不足により、生産ラインが停止し、稼働率低下の大きな要因となっています。

非効率な生産計画

需要変動への対応不足や、生産能力を考慮しない計画により、加工機が十分に活用されないまま待機する時間が発生しています。

品質不良による手直し・再加工

加工精度のばらつきやオペレーターのスキル不足による品質不良が発生し、手直しや再加工のために稼働時間が圧迫されています。

対策

段取り時間の短縮化

標準化された段取り手順の導入、クイックチェンジシステムの活用、事前準備の徹底により、段取り時間を大幅に削減します。

予知保全・予防保全の強化

センサーによる稼働状況の監視、定期的なメンテナンス計画の実行、異常の早期検知により、予期せぬ設備停止を未然に防ぎます。

生産計画の最適化

需要予測に基づいた柔軟な生産計画、加工機の能力に応じた負荷分散、リアルタイムな進捗管理により、遊休時間を最小限にします。

自動化・省人化の推進

自動搬送システムや自動工具交換装置の導入、AIを活用した加工条件の最適化により、オペレーターの負担を軽減し、稼働時間を最大化します。

対策に役立つ製品例

IoTデータ収集・可視化システム

加工機の稼働状況、生産数、停止時間などのデータをリアルタイムに収集・可視化し、ボトルネックの特定と改善策の立案を支援します。

生産管理・スケジューリング支援ツール

需要予測や設備能力に基づき、最適な生産計画を自動生成し、リソースの効率的な配分と納期遵守を支援します。

予知保全・状態監視システム

センサーデータを分析し、機械の異常を早期に検知することで、計画外の停止を防ぎ、メンテナンスコストを最適化します。

自動化・ロボットシステム

材料の搬送、段取り、加工後の取り出��しなどを自動化することで、オペレーターの作業負荷を軽減し、24時間稼働を可能にします。