微細・精密加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

加工コストの削減とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

微細加工技術 |

その他微細・精密加工 |

レーザー加工における加工コストの削減とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

電子機器業界では、製品の小型化が進むにつれて、部品の精密な加工が求められます。特に、限られたスペースに多くの機能を詰め込むためには、部品の精度が製品の品質を左右します。高精度なプレス加工は、部品の小型化と同時に、製品の信頼性向上にも貢献します。

【活用シーン】

・小型電子機器の部品製造

・精密な形状が求められる部品の製造

・省スペース化を実現する部品の製造

【導入の効果】

・部品の小型化と高精度化を実現

・歩留まりの向上

・コスト削減

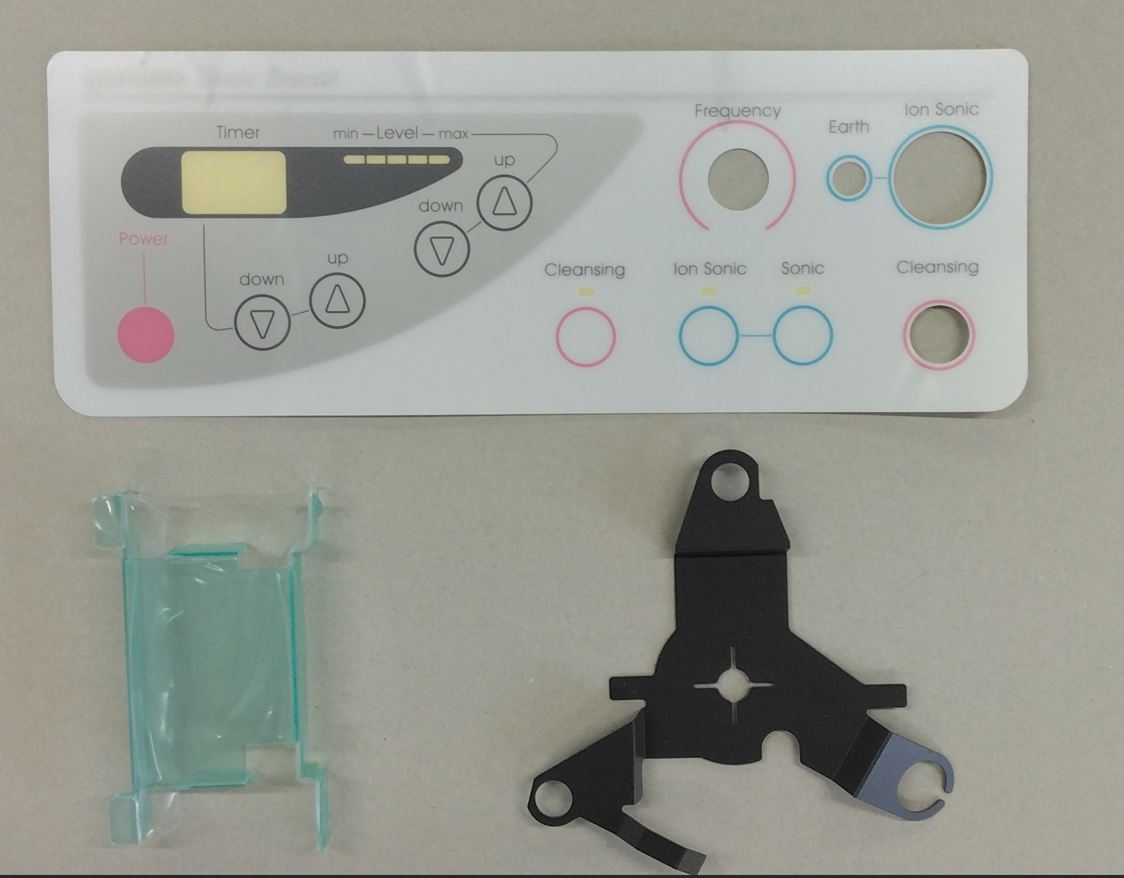

ディスプレイ業界、特に光学分野では、製品の小型化、軽量化、高精度化が進んでおり、それに伴い、薄物プラスチックや樹脂フィルムの精密な加工が求められています。光学特性を損なわない正確な抜き加工や、曲げ加工、両面テープ貼りといった複合的な加工技術が、製品の品質を左右する重要な要素となります。第一商工の薄物プラスチック・樹脂フィルム抜き加工は、これらのニーズに応え、お客様の製品開発をサポートします。

【活用シーン】

・ディスプレイの保護フィルム

・光学レンズの固定部品

・タッチパネル関連部品

・バックライトユニット部品

・各種センサー部品

【導入の効果】

・高品質な製品の提供

・製品の信頼性向上

・設計自由度の向上

・コスト削減

・短納期対応

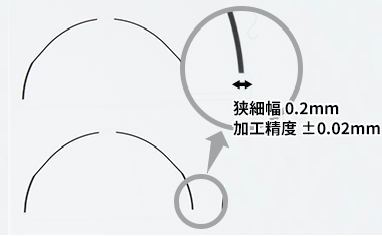

「薄い、小さい、細い」板バネなどのプレス加工。

携帯電話・パソコン・コネクター部品などのコンタクトや板バネなどの試作から金型製作による量産加工まで。

【特徴】

板厚は0.03から、可能です。

※詳しくはPDFをダウンロード、もしくはお問合せください。

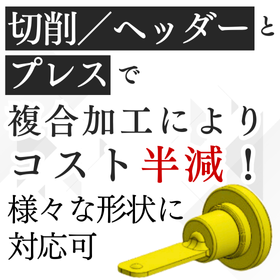

当社で行う、「複合金属加工(切削・ヘッダー・プレス)」について

ご紹介いたします。

スマートフォンの充電端子など、小型形状の金属部品加工をお客様の

用途に合わせたカタチで実現しつつ、一般的な加工に比べて生産性の

向上やコストダウンに貢献します。

ご用命の際は、当社までお気軽にお問い合わせください。

【基本情報(抜粋)】

■材料

・鉄鋼系 ステンレス鋼(SUS303)

・銅系 黄銅(C2600、C2700)

■加工:切削、ヘッダー、プレス、複合プレス

【活用シーン】

■次世代スマートフォンやウェアラブル端末の超小型精密端子

■車載用センサーや通信モジュールの微細金属部品

■精密医療機器や産業用ロボットの微細メカ部品

【導入の効果】

■大幅なコストダウンと材料歩留まりの改善

■生産リードタイムの短縮と大量生産への対応

■設計の自由度向上と部品の統合化

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

・業界

弱電・家電

IT・携帯

電子部品

・仕様

素材:樹脂

ロット:1~上限なし

精度:その他

※詳細はお問い合わせ、もしくはPDFをダウンロードしてください。

【ローム・メカテックのハーメチックシールの特徴】

◆めっき工程の内製化及び、鍛造部品であるアイレットも自社金型にて内製化している為、形状変更への迅速な対応、ならびに価格競争力のある金属ステム製品を実現します。

◆弊社汎用ステムに使われている個別部品の採用をして頂くことにより、コストダウンの可能性を模索、世界一のコストパフォーマンスに日々挑戦しております。

◆生産数は月産1,000万個と業界最大級の生産設備を保有していることから、多量の数を必要とされるお客様にも安心してお取り扱い頂けます。

◆製品設計から金型設計、プレス加工、めっきに至るまで自社で一貫した生産・品質管理を行っております。

◆お客様の要求されるカスタム形状の製品を試作からサポートいたします。

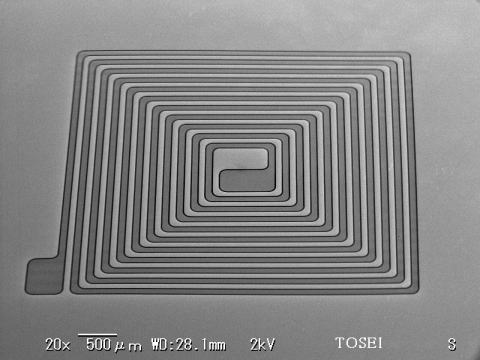

材質:ITO膜付ガラス

膜厚:90nm/除去幅:約20μm/パターンサイズ:約5mm×5mm

東成エレクトロビーム株式会社では、微細加工用レーザを駆使し、微細な穴あけや切断、溝加工等をお請けいたします。レーザ波長(IR、SHG、THG)の選択が可能です。

材質は、ステンレス各種、チタン、モリブデン、タンタル、ニオブ、アルミニウム、銅、鉄、セラミックス、ガラス、樹脂材等、様々な材質に適応。

お気軽にご相談ください。

【特徴】

○金属のバリ発生を抑制

○樹脂材の熱ダレを抑制

○100μ以下の穴あけ

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

当社では、「加工受託サービス」を行っております。

対応材料は、樹脂材料・アルミ・ステンレスなど。多様な原材料加工も

対応可能で、迅速な見積もり対応と低コスト、短納期に貢献いたします。

また、通常量産品の加工と精密部品のスポット加工対応も可能です。

ご用命の際は、当社までお気軽にお問い合わせください。

【対応材料】

■樹脂材料

■アルミ

■鉄

■ステンレス

■銅

【活用シーン】

■新製品開発における試作プロトタイプの製作

■生産ライン用の専用治具や検査用カスタム部品の製作

■多品種少量生産の産業機械やロボット向け精密部品

【導入の効果】

■開発サイクルの加速と市場投入までのリードタイム短縮

■材料選定の柔軟化による製品性能の最適化とコストダウン

■調達管理の簡素化と品質の安定化

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

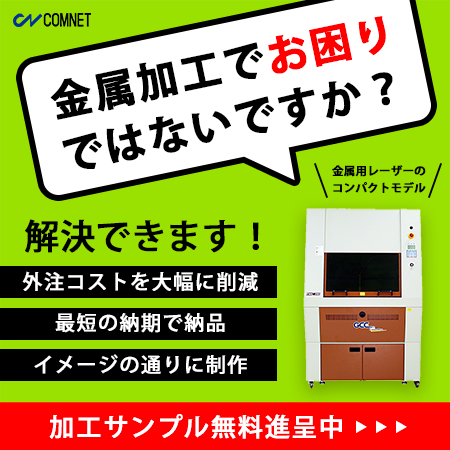

【金属加工サンプルを無料進呈中!】

ファイバーレーザー加工機のコンパクトモデル GCCシリーズ『 FMC280』で加工した薄板金属の切断加工の品質をお確かめいただくために、加工サンプルと製品のご提案書を無料進呈しております。

『FMC280』は、コンパクトサイズで美しいカッティングエッジを生み出すファイバーレーザー加工機です。

優れたコストパフォーマンスに加え、卓越した出力クオリティを実現。

GCCの長年にわたり培った経験から、金属加工の業界で使いやすいシステムとなっています。

【この提案書でわかること】

■加工可能な材料

■金属刃物との加工品質の違い

■レーザー加工機に必要な周辺機器

■必要なソフトウェア

■お客様導入事例

■金属加工サンプルギャラリー

※『PDFダウンロード』ボタンより、FMC280のご提案書をお申し込みいただいた方に加工サンプルを無料進呈いたします。

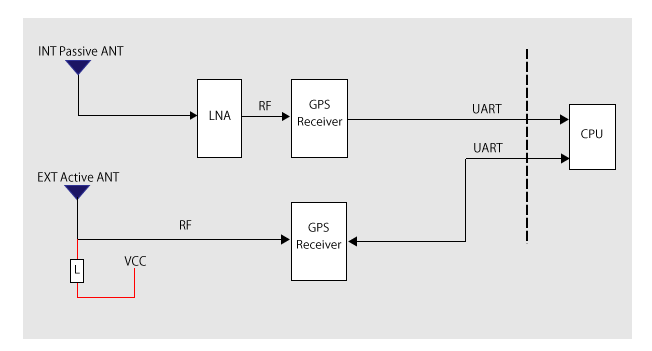

タブレットPC用、マルチアンテナ小型GPS/GNSSモジュール開発の

3つの課題があり、当社で提案した事例についてご紹介いたします。

内蔵アンテナだけでは車載時の受信感度が著しく低下する為、車載使用時は

外部アクティブアンテナを接続出来る様にしたい、というリクエスト。

RF信号レベルの減衰を抑える為、オン抵抗値が極力小さいRFSWを選択し、

原案に比べICや周辺部品の削減および基板サイズの小型化を実現しました。

【3つの課題】

■回路規模

■コスト上昇

■膨大なソフトウェア処理

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

当社では、「微細・極小 ・精密かしめ加工」を行っております。

プレス加工の技術だけでなく、コネクタ生産で培った生産技術を活用し、

独創的なアイディアで製品の小型化、一般的な加工に比べて生産性の

向上やコストダウンに貢献することが可能。

かしめ工法・設備製作・量産、各種対応できます。

ご要望の際はお気軽にお問い合わせください。

【特長】

■強度安定保証

■高耐久保証

■高いデザイン性

【活用シーン】

■スマートフォンやスマートウォッチの内部スイッチ・接点部品

■医療用マイクロデバイス(カテーテルや低侵襲手術器具)

■高級筆記具や眼鏡、宝飾品などの精密意匠部品

【導入の効果】

■製品の極限までの小型化と高密度実装の実現

■長期間の使用に耐えうる高い接合信頼性と強度安定

■生産リードタイムの短縮と製造コストの最適化

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

こんなことにおこまりではありませんか?

・薄膜加工・パターン加工を別々に発注し、納期管理が大変。

・図面に落としていないが、相談に乗ってくれませんか?

・細かい配線を実現したいが、成膜材料のアドバイスがほしい。

・パターン加工だけでも、受けて頂けますか?

・ラインアンドスペース(L/S)が、10μmでも対応できますか?

■微細加工技術

フォトリソグラフィ、エッチング、メタルマスクによる微細パターニングを実現しております。お客様のご要望に応じて、ベストな加工方法やレジストを選択致します。但し、成膜物質や基板、膜厚や薄膜の積層構成などの条件すり合わせが必要です。サブμmやnmレベルのパターンについてもご相談ください。

■少量試作も可能です。

ものづくりにおいては、仮説~検証のサイクルは必須工程です。

どれだけシミュレーション技術が発達したとしても、検証は省くことが出来ません。ゆえに安達新産業では、特性検証のための試作は喜んで請け負います。まずはお問い合わせください。

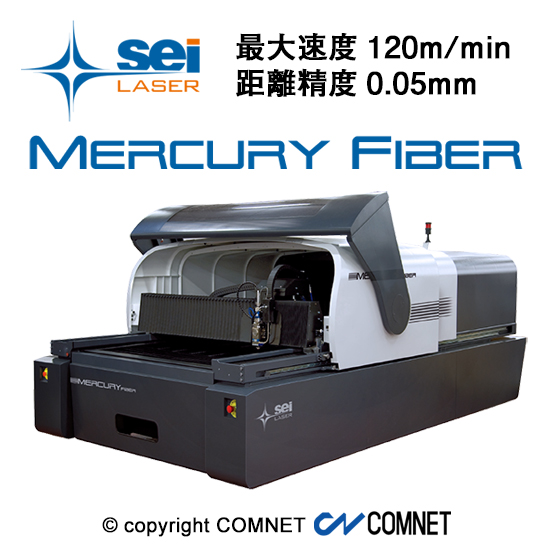

最大速度120m/min! 距離精度0.05mm!

加工速度がダントツに早く、加工精度も最高レベルの薄板金属切断用ファイバーレーザー切断機 SEIシリーズ MERCURY FIBER。

新コンセプト&コンパクトデザインで開発した、

金属用レーザー加工機/産業用ファイバーレーザー切断機です。

◆スペック情報

最大速度:120m/min

距離精度:±0.05mm/m

最大加速度:2G

駆動方式:リニアモーター

◆製品の特長

・コンパクトデザイン

・リニアモーター採用

・省エネ

・薄板金属を高品質に高速にカットしたいお客様にとって好適

・フレキシブルな使いやすさ

・安全設計

★無料サンプル進呈をご希望の方は【お問い合わせ】からご連絡下さい。

お問い合わせ内容へ「サンプル希望」とご明記をお願いいたします。

※競合他社/同業者へのサンプル発送はご遠慮頂いております。

『東レルミラーH10#500』は、フィルムのプレス抜き加工品です。

絶縁部材や工程材用途として、多くの出荷実績があります。

厚みが増すとカールが発生する頻度が多くなりますが、アニール処理を

行う事で、材料をフラットに保つ事が出来ます。

当社で材料を調達する事もでき、小ロットでも対応できます。

【プレス加工の特長】

■小さいモノから大きなモノまで、薄いモノから厚いモノまで対応

対応サイズ:max 700mm×1200mm 厚み 0.025mm~ 1.5mm

■色んな材料をプレス加工します

粘着テープ・PETフィルム・PP・PE・ポリカ・ポリイミド・塩ビなど

■内製による装置設計

社内で設計・製作し、コスト・スピードに対応

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社の「抜き加工製品」についてご紹介します。

抜き加工の種類には、テープ抜き、フィルム抜き、クッション抜き、

厚物抜きがあります。

フィルム系抜き加工で作製している「デジタルカメラのボタン」をはじめ、

両面テープを貼り合せ、抜き加工で作製している「アルミ抜き加工品」などを

ラインアップしています。

【抜き加工製品例】

■厚物抜き加工品

■デジタルカメラのボタン

■フィルム系抜き加工品

■アルミ抜き加工品

■パソコン内部部品留めテープ

■デジタルカメラのレンズ部品

※詳しくは外部リンクページをご覧いただくか、お気軽にお問い合わせ下さい。

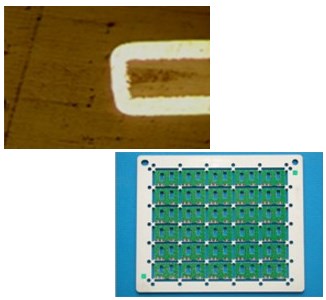

日本ミクロン株式会社では、高度な金型技術により、通常では困難な特殊材料に対してのプレスを可能とし、組立効率を向上する多彩な集合基板を提供します。

金型の材質・構造に関する当社ノウハウにより、低・高誘電率材料などの割れやすい特殊材料の打ち抜き加工を実現します。

また、板厚が薄い場合は、断面もバリが少なく、精度アップが可能です。

【特長】

■高度な金型技術

■低・高誘電率材料の打ち抜き加工を実現

■板厚が薄い場合は精度アップが可能

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

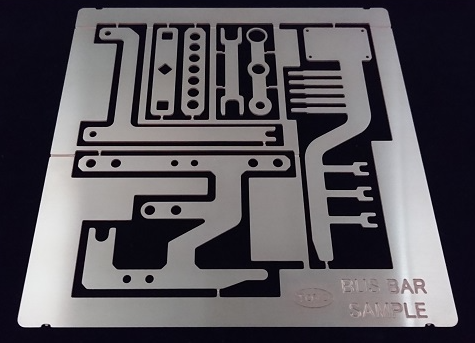

銅製のバスバーのサンプルをご紹介します。

厚板の加工を得意としており、1.0mmを超える厚みの銅板でも対応可能。

イニシャル費用も安価で、特急試作から量産まで対応致します。

【製品仕様】

■材質:無酸素銅

■板厚:1.0mmt

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

小型ウォータージェットカッターWAZERのラインナップに、

新たに高出力・高生産性を実現した「WAZER PRO」が新登場。

産業用ウォータージェットカッターとは違い、導入費用を約10分の1に抑えられる製品です。

【こんな方におすすめです】

■試験片やテストピース/試作、小ロット生産で活用したい方

■コストを抑えてウォータージェット加工を導入したい方

■研究開発(R&D)や教育機関、Fab施設など、コンパクト&静音設計の加工機を導入したい方

■すべてのエンジニア、デザイナー、アーティスト

【カットできる材料】

■金属(スチール、アルミニウム、チタンなど)

■CFRP(カーボンファイバー)などの複合材料

■セラミック、大理石、花崗岩などのタイル

■アートや工業用途のガラス

■プラスチック、ゴム、発泡体などの軟質材料

詳細は、PDF資料をDLいただくか直接お問合せ下さい。

■製品カタログ

■よくわかるガイドブック

■業界別の活用事例

オフィシャルWEBからの無料相談お申込で、資料2点を無料進呈中

■ 素材別カット時間早見表の冊子

■スペック比較表

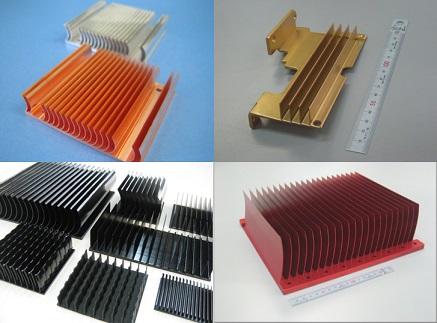

『マジック・ヒートシンク』は、中村製作所株式会社が持ち続けてきた

"プレス加工進化論"の結晶です。

超小型・薄型・軽量を可能にした新工法から産まれる「オーロラフィン」

により実現しました。

フレキシブルで変幻自在、様々な製品に対応します。

【特長】

■超小型・薄型・軽量

■カスタム対応

■資源生産性を向上

■重量60%低減で同等の性能を保持

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

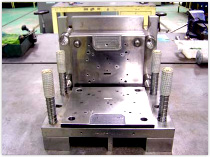

当社は、プリント基板打抜き金型をはじめ、立体形状打抜き金型、

彫刻刃、プリント基盤分割装置、 その他製品などの金型メーカーです。

中国・タイ・東南アジア地域にも拠点があり、

新規金型製造、 メンテナンス対応が可能です。

【打抜き型】

■平抜き型

■立体形状抜き型

■シェービング型

■彫刻刃型

■ピナクル+穴抜き型

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせください。

お探しの製品は見つかりませんでした。

1 / 1

レーザー加工における加工コストの削減

レーザー加工における加工コストの削減とは?

微細・精密加工業界において、レーザー加工は高精度かつ非接触で加工できることから不可欠な技術となっています。しか��し、その導入・運用にはコストがかかるため、加工コストの削減は業界全体の競争力向上に直結する重要な課題です。本稿では、レーザー加工におけるコスト削減の課題と、それを解決するための具体的な対策、そして効果的な商材について解説します。

課題

設備投資と維持費の負担

高性能なレーザー加工機は初期投資が高額であり、メンテナンスや消耗品の交換にも継続的な費用が発生するため、中小企業にとっては大きな負担となります。

エネルギー消費量の多さ

レーザー発振器や冷却装置などの消費電力は大きく、ランニングコストの増加要因となっています。特に高出力レーザーを使用する場合、その影響は顕著です。

加工時間の長期化と生産性低下

複雑な形状や微細な加工を行う場合、加工時間が長くなり、結果として単位時間あたりの生産性が低下し、人件費や設備稼働率の観点からコストが増加します。

不良品の発生と再加工コスト

加工条件の最適化不足や材料のばらつきにより不良品が発生すると、材料費、加工時間、人件費が無駄になり、再加工による追加コストが発生します。

対策

省エネルギー型レーザー光源の導入

従来のレーザー光源よりも電�力効率の高い最新型のレーザー光源に切り替えることで、消費電力を削減し、ランニングコストを低減します。

加工条件の自動最適化システム

AIや機械学習を活用し、材料や加工内容に応じて最適なレーザー出力、パルス幅、走査速度などを自動で設定するシステムを導入し、加工時間の短縮と品質向上を図ります。

高効率な冷却システムの採用

レーザ�ー加工機の冷却に必要なエネルギーを削減するため、熱交換効率の高い冷却システムや、環境温度を利用した自然冷却システムなどを検討します。

加工プロセスの統合と自動化

前処理、加工、後処理といった一連の工程を統合し、自動化することで、段取り時間の短縮、人件費の削減、生産性の向上を実現します。

対策に役立つ製品例

高効率レーザー発振器

従来の製品と比較して、同じ加工品質をより少ない電力で実現できるため、ランニングコストを大幅に削減できます。

インテリジェント加工制御ソフトウェア

材料特性や加工目標を学習し、最適な加工パラメータを自動生成することで、加工時間の短縮と不良率の低減に貢献します。

省エネルギー型冷却ユニット

レーザー加工機の安定稼働に不可欠な冷却に必要な電力を最小限に抑え、環境負荷とコストの両面でメリットをもたらします。

自動搬送・段取りシステム

材料のセットから加工後の取り出しまでを自動化し、オペレーターの負担軽減と生産ライン全体の効率化を実現します。