微細・精密加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

研磨時間の短縮とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

微細加工技術 |

その他微細・精密加工 |

研削・研磨加工における研磨時間の短縮とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

径が違い、つながりが不安定な4つの円の同心度・同軸度0.03以内を確保することです。

製品の材質はリン青銅、板厚は0.2、形状はφ1.9が1ヶ所・φ3.7が3ヶ所・全長14、用途はアンテナエレメントです。

キョーワハーツは 手作り試作から、精密順送金型による精密プレス加工まで、

「薄い、小さい、細い」板バネ加工を得意としています。

携帯電話・パソコン・コネクター部品などのコンパクトな板バネなどの製作は特に得意な部分です。

詳しくはお問い合わせ、もしくはカタログをご覧ください。

2.5インチHDD用部品の精密プレス加工事例をご紹介します。

小池精工では精密ブレス加工による製品を主体とし、その中でも

絞り加工技術を駆使したモーター関連部品、OA関連部品・家電関連部品

弱電関連部品の製造を中心にさまざまな分野へ製品を提供しています。

【事例】

■製品名:SPACER

■最終部品:2.5インチHDD用部品

■材質:SUS、アルミ

■加工内容:順送プレス加工

■製品スペック:穴径交差 5μ以下、平面度 10μ以下

■複数取金型

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

・ 穴あけ後のバリ取り研磨

・ メッキ後のブツざら除去、およびレベリング

・ IVH 基板プレス後のプリブレグ樹脂の除去

・ ビルドアップ樹脂基板、樹脂コーディング基板の樹脂のレベリング

・ アクティブ基板、メッキバンプのメッキ高さのレベリング

【特長】

■ラインスピードの高速化による生産効率の改善

■基板表面のレベリング性に優れ、平滑な仕上がり面を実現

■研磨による穴ダレがなく、スクラッチも少ない綺麗な仕上がり面を実現

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

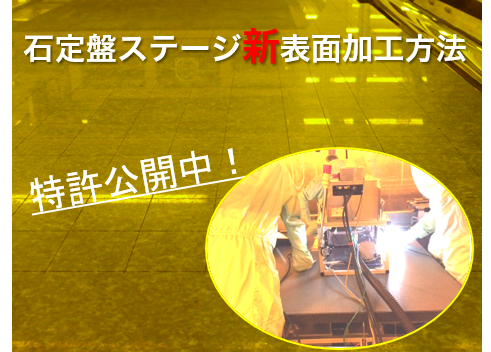

特許を取得し、新たな表面加工方法として大きな注目を集めている

レーザーを用いた石定盤ステージのメンテナンス方法です。

ダイコータ等に使用される石定盤ステージは、使用を重ねると表面が

鏡面化していきます。

鏡面化すると、剥離帯電を起こし、静電気によるパターン破壊や

張り付きによるガラス基板の破損が発生します。

従来は、"ヤスリで削る" "帯電防止剤を塗布する"

"引き剥がし速度を低下させる" など、様々な対策が行われてきましたが、

これらにはそれぞれの課題があります。

当社がご提案するレーザー研磨の技術は、これらの課題を解決し、

新たな表面加工方法として、大きな注目を集めています。

表面を削らないため定盤の平面度はかわらず、

また、削りカス(=パーティクル)の発生懸念もありません。

さらに、作業時間も手研磨に比べ大幅に削減可能です。

��【経験と強み】

■静電気の貼り付き防止だけでなく、コーティングムラが発生しにくい

加工パターンを提案

■作業記録に基づく、お客様の定盤状態の管理

電鋳ブレード『PB20』は、砥粒分散性の向上による加工品位の安定化を実現する新たなブレードです。剛性も高め、カットラインの蛇行や倒れを抑制します。

『プリデュースボード』は、シリコンや化合物半導体などウェーハ切断時のブレード立上げ工程の高能率化を図る、特殊ドレスボードです。

ご用命の際は、お気軽にお問い合わせください。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

ハードディスク装置の飛躍的な性能向上を図るためスライダーヘッド保護膜の極薄膜化が検討されて来ました。

ヘッド/ディスクのナノスペーシング化に伴いヘッドのディスク面への接触による摩損を最小化するために、より硬く弾力性に富んだ炭素膜が必要となり、耐食性に優れたピンポールの無い緻密な膜が要求されてきました。

これらの要求性能を満足しパーティクルフリーで生産性の優れた炭素膜として、『FCVAコーティング方式によるta-C膜』が業界標準的に使用されています。

【アプリケーション事例】

○従来のDLC膜では4nm以下の薄膜領域では実用上問題となった

⇒ta-C膜使用で1.5nmの薄膜が実用化された

○垂直磁気記録方式ではディスク面保護膜としてもta-C膜適用が検討されている

⇒課題:スライダーと比較してより短時間にコーティングする必要性がある

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

お探しの製品は見つかりませんでした。

1 / 1

研削・研磨加工における研磨時間の短縮

研削・研磨加工における研磨時間の短縮とは?

微細・精密加工業界において、製品の品質向上やコスト削減に不可欠な研削・研磨加工。しかし、その研磨時間は生産効率に直結する重要な課題です。本説明では、研磨時間の短縮がもたらすメリットと、それを実現するための具体的な課題、対策、そして解決に貢献する商材について解説します。

課題

加工時間の長期化による生産性低下

要求される精度が高まるにつれて、研磨工程に多くの時間を要し、全体の生産性が伸び悩むケースが多い。

熟練工への依存と技術継承の難しさ

研磨時間の短縮には高度な技術や経験が必要だが、熟練工の高齢化や採用難により、安定した技術継承が困難になっている。

材料特性への対応と加工条件の最適化

多様化する材料や複雑な形状に対し、最適な研磨条件を見出すのに時間がかかり、試行錯誤によるロスが発生する。

工具寿命と交換頻度によるダウンタイム

研磨工具の摩耗が�早く、頻繁な交換が必要となることで、加工が中断され、実質的な研磨時間が短縮できない。

対策

高効率研磨材の開発・導入

より少ない工程で高い研磨効果を発揮する、新しいタイプの研磨材や砥粒を使用する。

自動化・省力化設備の活用

ロボットアームや自動研磨機を導入し、人の手を介さずに効率的かつ安定した研磨を行う。

加工シミュレーションとAIによる�最適化

事前に加工条件をシミュレーションし、AIを用いて最適な研磨パスやパラメータを算出することで、試行錯誤を削減する。

高耐久性・長寿命研磨工具の採用

摩耗しにくく、長期間使用できる研磨工具を選択することで、工具交換の頻度を減らし、ダウンタイムを最小限にする。

対策に役立つ製品例

次世代型研磨シート

特殊な構造と素材により、従来のシートよりも高い研磨能力を持ち、短時間で同等以上の仕上がりを実現する。

インテリジェント研磨ロボットシステム

センサーとAIを搭載し、ワークの状態をリアルタイムで把握しながら最適な研磨を自動で行うため、人件費と時間を削減できる。

超精密砥粒コーティング

微細な砥粒を高密度にコーティングすることで、少ないストロークで表面粗さを大幅に改善し、加工時間を短縮する。

自己修復型研磨パッド

使用中に微細な損傷を自己修復する素材を使用しており、工具寿命を大幅に延ばし、交換頻度を減らすことで生産性を向上させる。