微細・精密加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

加工速度の向上とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

微細加工技術 |

その他微細・精密加工 |

レーザー加工における加工速度の向上とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

電子部品業界では、小型化・高密度化が進み、微細加工技術の重要性が増しています。特に、精密な形状や微細な穴あけ加工は、製品の性能や信頼性を左右する重要な要素です。従来の加工方法では、精度や効率に限界があり、歩留まりの低下やコスト増につながる可能性がありました。LTC6050は、最小ビーム径Φ10μmによるハイレベルの微細加工を実現し、電子部品の高品質化に貢献します。

【活用シーン】

・シム、パッキン、バネなどの微細金属部品加工

・エッチング材の加工

・極薄素材から薄板までの加工

【導入の効果】

・高精度な加工による製品品質の向上

・加工時間の短縮による生産性向上

・多様な材料への対応による製品開発の可能性拡大

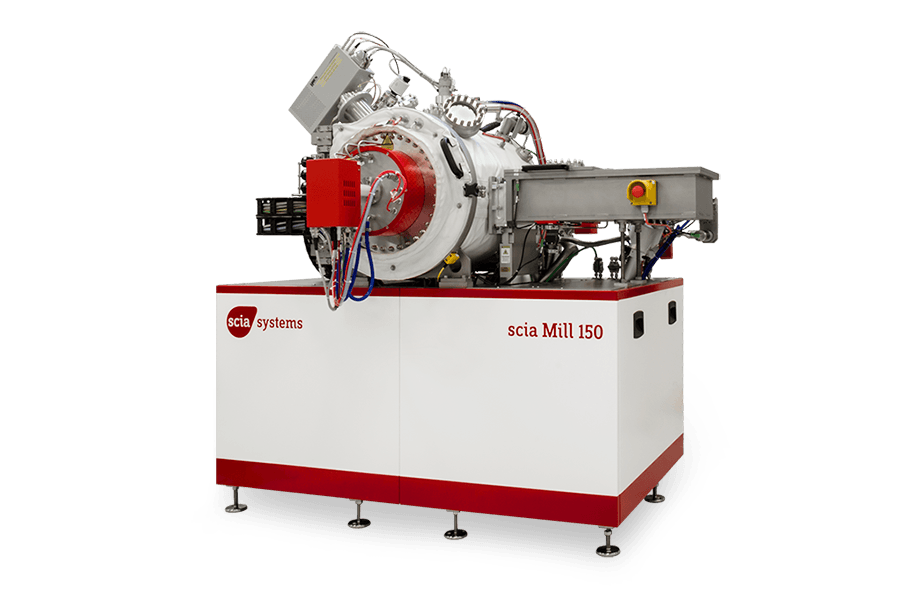

独scia Systems GmbH(スキアシステムズ社)は、独Roth&Rau AG, MicroSystems GmbHのイオンビームトリミング(トリミング加工、IBF)装置IonScan装置のソフトウエア、ハードウエハを開発した主要なスタッフにて設立されました。スキアシステムズ社はユニークで且つ独自の最先端のイオンビームやプラズマ技術を開発し、研究開発装置から量産向け装置を取り扱っております。

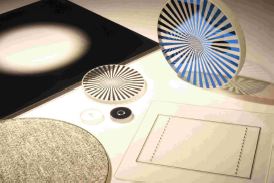

『フォトエッチング加工』は、フォトリソグラフィー加工ともいわれる

微細加工です。

金属膜(クロムCr、アルミニウムAl、銅Cuなど)はもちろんARコートや

IRカットコートなどの誘電体膜のパターン化も可能。

校正用チャート、レチクル、メモり、解像チャート、写真撮影用の

ソフトフォーカスフィルタやクロスフィルタなどを製造しています。

【特長】

■最大□200mmまで対応可能

■加工精度において不利なウェットエッチングで在りながら高精度の

パターニングを提供

■優れたコストパフォーマンスと短納期に対応

■誘電体膜のパターン加工やフィルム基板にもパターン形成も対応可能

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

「薄い、小さい、細い」板バネなどのプレス加工。

携帯電話・パソコン・コネクター部品などのコンタクトや板バネなどの試作から金型製作による量産加工まで。

【特徴】

板厚は0.03から、可能です。

※詳しくはPDFをダウンロード、もしくはお問合せください。

レーザーマーキングに必要な機能を全て備えたオールインワンレーザーマーカーです。付属のパソコンには専用ソフト「EZCAD2」がインストールされているため、一台で印字データ作成から運転・制御まで完結させることができます。

[特徴]

■用途に合わせて選択可能なレーザ出力

細やかさ、バランス、素早さや深堀等、用途のニーズに合わせた照射を行えるよう、20W、30W、50W、3種類をご用意しています。

■多彩な材質に対応

Qスイッチパルス イッテルビウムファイバレーザーを搭載しているおかげで、金・銀・銅・アルミ・ステンレス・チタンなどの反射率の高い金属に対してマーキングを行うことができます。また、金属以外の革製品やABS樹脂などにも対応しており、様々な材質に対してマーキングを施すことが可能です。

■生産性と製品価値を高める豊富なオプション

円状の内径に対してマーキングできる回転軸や広範囲にマーキングするための2Dワークベンチなど、使用用途に合わせて様々なオプションを選択いただくことができます。

※詳細は下記ダウンロードボタンよりPDFデータをご覧ください。

レーザー微細加工を施した金属と樹脂の直接接合技術『レザリッジ』を

用いた量産展開アイテムの実用化事例をご紹介します。

スマートフォンの外装充電端子部品では、200万個~規模の月生産数に

対応し、接合箇所の剥離・水漏れ等のクレーム「0」に。

磁気式ロータリーエンコーダでは、金属円筒側面形状への処理を

施しました。

【事例概要】

<スマートフォン外装充電端子部品>

■金属材料:SUS

■樹脂材料:PPS・PA

■月生産数:200万個~規模の生産に対応

■生産累計:4000万個~

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

フォトファブリケーションとは

フォトファブリケーションは、光学技術と化学技術の組み合わせにより、金型を使わないで、複雑、微細な形状をミクロンレベルの精度で短時間に製作することができる精密加工技術です。 物理的加工方法と異なり、この化学的あるいは電気化学的加工方法は加工による変質やバリの発生がなく、加工部も接近させることができるので、精密、微細性が要求される電機部品、電子部品、精密機械部品、医療機器部品などの製造に多用されています。

【※フォトファブリケーション協会_技術解説より】

MEMSや表示デバイス等における要素技術であるフォトエッチング・精密写真技術を用いた微細加工を少量の試作より承ります。ガラス基板、Siウエハ、フィルム、セラミックス等の基板上に薄膜を形成し、フォトリソグラフィー方式により微細なパターンを一貫加工にて形成致します。一枚からの試作に対応可能です。ダイシング、バンプ形成等の試作も対応いたします。また、リフトオフ加工にて、誘電体膜や多層膜のパターン化も可能です。基板サイズは任意にて対応可能。Siウエハやガラス基板のエッチングも可能です。短納期にて対応(要御相談)、リジッド、FPC基板にも対応いたします。

詳しくはお問い合わせ、もしくはカタログをご覧ください。

当社では、微細加工の受託サービスとして「電子ビーム(EB)描画加工」を

行っております。

EB描画はその名の通り、フォトマスクを用いることなく、

デバイスパターンを直接描画するマスクレス露光技術です。

BE描画に精通したエンジニアが丁寧にヒアリングし、

必要に応じて前後のプロセスも含めて提案させていただきます。

【特長】

■フォトマスクが不要

■デバイスパターンの変更が容易

■100nm以下の超微細パターンの形成が可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

「少量でオーダーメイドできる会社を探している」、「厳しい精度が求められており、できる会社がないか探している」などご相談を頂くことが増えております。

弊社は独自の加工技術により、ただでさえプレス加工が難しい細さの

製品幅0.5mm、線間0.2mmの微細加工を実現!

FPC配線やRFID、放熱等に用いられる厚み0.01~0.2mm程度の銅箔も

微細打ち抜き加工にて実施を行っております。

【特長】

■1個~の少量対応可能

■エッチングで加工するような微細加工も対応可

■金型を起工する前段階の試作としても利用可能

他材料との貼り合わせ品の、プレス加工も得意としております。

現在、プレス加工の型や加工方法を解説した

「プレス加工の基礎知識」に関する資料を進呈中!

※詳細はPDFをダウンロード頂くか直接問い合わせ下さい。

『ハニレジストAP』は、ハニー化成の長年に亘り培われてきた、当社が世界に先駆けて開発したアルミ建材用電着塗装技術(電着樹脂合成技術、電着液管理技術、電着プロセス技術)を基本とし、開発された微細加工用ポジ型レジスト電着処理剤です。

プリント基板やCOF・TCPへの Reel to Reelによる高速処理(通電時間10秒で

膜形成が可能)・微細加工が可能です。

スルーホール内の処理能力にも優れ、3次元構造に対する塗膜形成が容易に

行えます。

【特長】

■高速処理

■高解像度

■均一な塗膜厚

■アルカリ現像、アルカリ剥離タイプ

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

『Falcon2 Pro 60W』は、最大60Wのハイパワーレーザーを搭載し、多様な素材に対応しています。独自の防炎カバー構造や安全機能も充実し、オフィスや工房でも安心してご使用可能です。

[特徴]

■切断と彫刻両方をカバー

出力の調整が可能なため、厚物素材の力強い切断から、繊細な彫刻加工まで幅広く対応しています。

用途に応じて柔軟に使い分けることができます。

■高出力・高精度レーザーヘッドを搭載

レーザーヘッドにはFACスポット圧縮技術を採用し、12個の5.5Wレーザーダイオードを1点に集光させています。最大出力60Wのパワーで、厚物の切断でもきれいな断面を実現します。

■広く、使いやすいワークスペース

400mm x 400mmの広い加工エリアで、A3サイズ相当の素材も余裕をもって設置可能です。高解像度カメラによってリアルタイムで正確な位置決めが行えるため、複数素材の同時配置や効率的な量産加工にも適しています。

※詳細は下記ダウンロードボタンよりPDFデー��タをご覧ください。

当社で行っている「他社技術との組合せ」についてご紹介いたします。

レーザー、貼付け、接合、溶着などの技術を、自社技術と組合せて

ご提案することが可能。

「ドーナツ基板と円盤を接合」や「微細なインクジェットノズル(レーザーと

組み合わせ)」などの対応ができます。

【対応例】

■ドーナツ基板と円盤を接合

■微細なインクジェットノズル(レーザーと組み合わせ)

■マイクロレンズアレイ位置合わせピン用穴加工

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

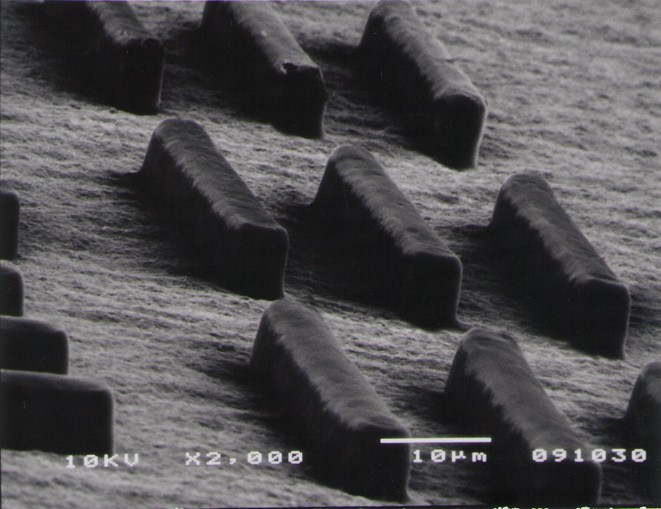

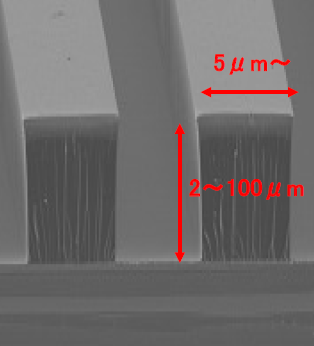

当社では、『微細構造物形成』を承っております。

各種レジスト剤でμm精度の型をカスタマイズして評価基板にて提供。

パターン形状は直線・円形(筒状)、アスペクト比は5:1(膜厚50μm以上)

可能で、3:1までの実績を有しています。

基材に凹凸のある高精度治具作製にご苦労されてませんか?

ご用命の際はお気軽にお問い合わせください。

【特長】

■各種レジスト剤でμm精度の型をカスタマイズして評価基板にて提供

■パターン形状は直線・円形(筒状)可能

■アスペクト比は5:1(膜厚50μm以上)可能(3:1までの実績あり)

※詳しくは、お気軽にお問い合わせ下さい。

当社では、微細加工の受託サービスとして「ドライエッチング加工」を

行っております。

小片~□300mmの基板サイズに対応。R&D用デバイスから試作・小規模

生産に対応し、貴社のデバイス開発をサポートいたします。

ドライエッチングに精通したエンジニアが独自のデータベースを基に、

多様なご要望にお応えいたします。

【特長】

■□300mmの大型基板に対応

■丸基板はφ12インチまで対応可能

■経験豊富なプロセスエンジニアによる丁寧なヒアリングを基に方針を決定

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

エッチング技術でACF・有機EL・各種TEG・MEMS・太陽電池等へ小ロット1枚の試作から量産までのパターン加工の対応。

ガラス・PC、PET、PI等各種フイルム基材の加工もお受けいたします。

また基材及び成膜手配からもお受け致します。

当社が行っている『各種パターニング加工』についてご紹介いたします。

貼り合わせ加工(空セル製作等)をはじめ、感光性樹脂パターニング、

ITOヒーター加工など、さまざまな加工技術を保有。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

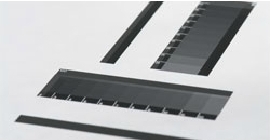

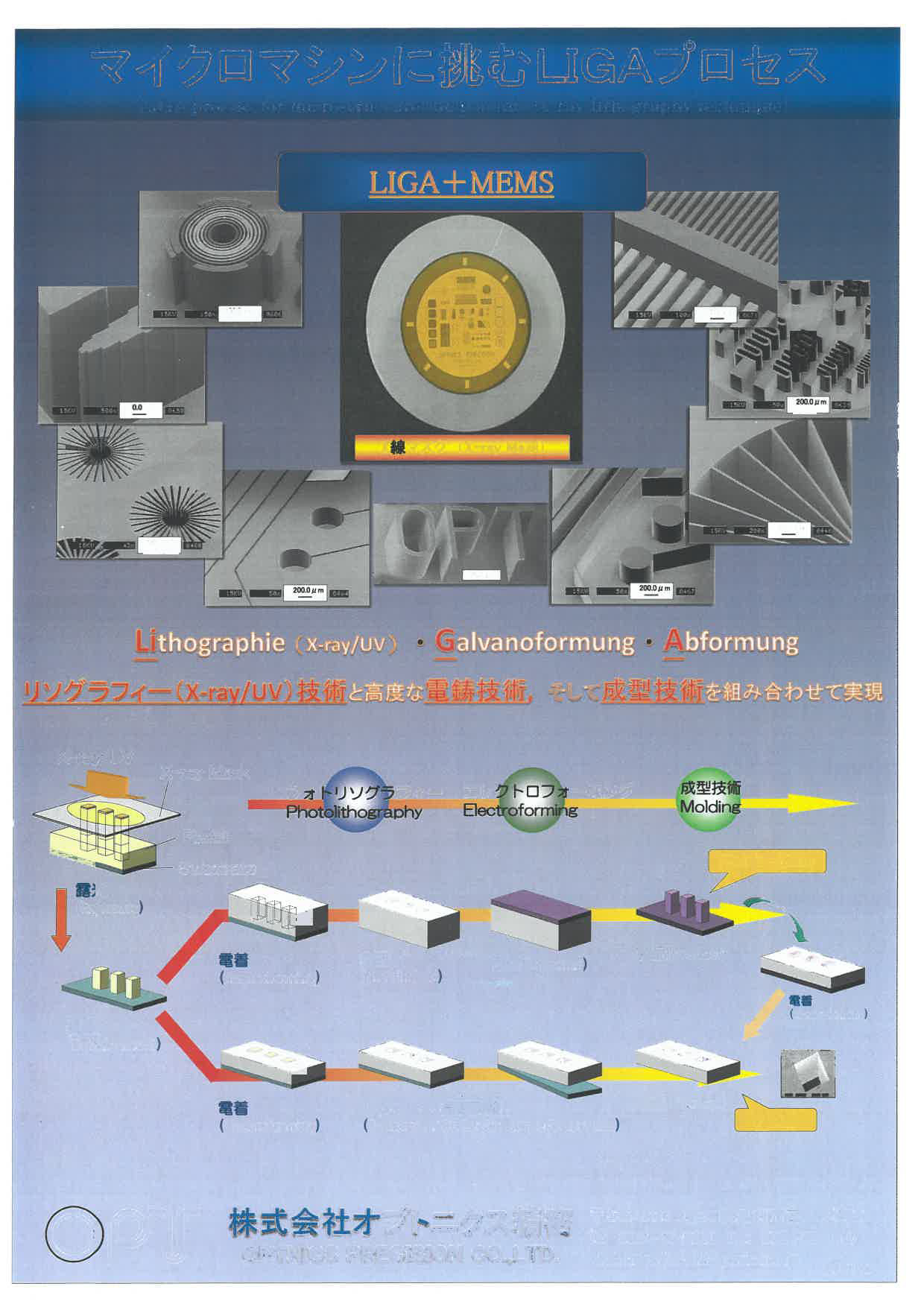

当資料は、リソグラフィー技術と硬度な電鋳技術、そして成形技術を組み

合わせて実現する『LIGAプロセス』について紹介した資料です。

また、フォトエレクトロフォーミング プロセスとして

「高開孔率メッシュ」をはじめ「高弾性プロープ」「フィルター」など、

多数のラインアップを掲載しています。

【フォトエレクトロフォーミング プロセス(抜粋)】

■高開孔率メッシュ

■高弾性プロープ

■フィルター

■バンプ付きプロープシート

■スパイダーメタルマスク

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

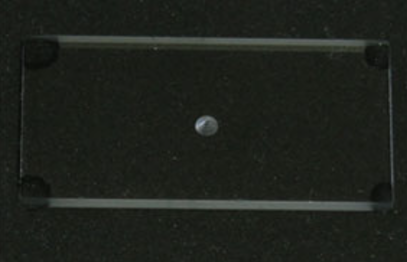

当社では「位置合わせ加工」を行っております。

パターン付き基板や、エンコーダ、マイクロレンズアレイ位置合わせピン用

穴加工なども対応可能。

また、フォトマスクやパターン付基板を位置精度よく加工することもでき、

ミクロンオーダーの実績もございます。

【加工実績】

■パターン付き基板

■エンコーダ

■マイクロレンズアレイ位置合わせピン用穴加工

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

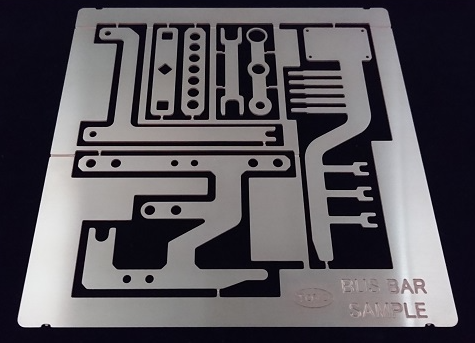

銅製のバスバーのサンプルをご紹介します。

厚板の加工を得意としており、1.0mmを超える厚みの銅板でも対応可能。

イニシャル費用も安価で、特急試作から量産まで対応致します。

【製品仕様】

■材質:無酸素銅

■板厚:1.0mmt

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

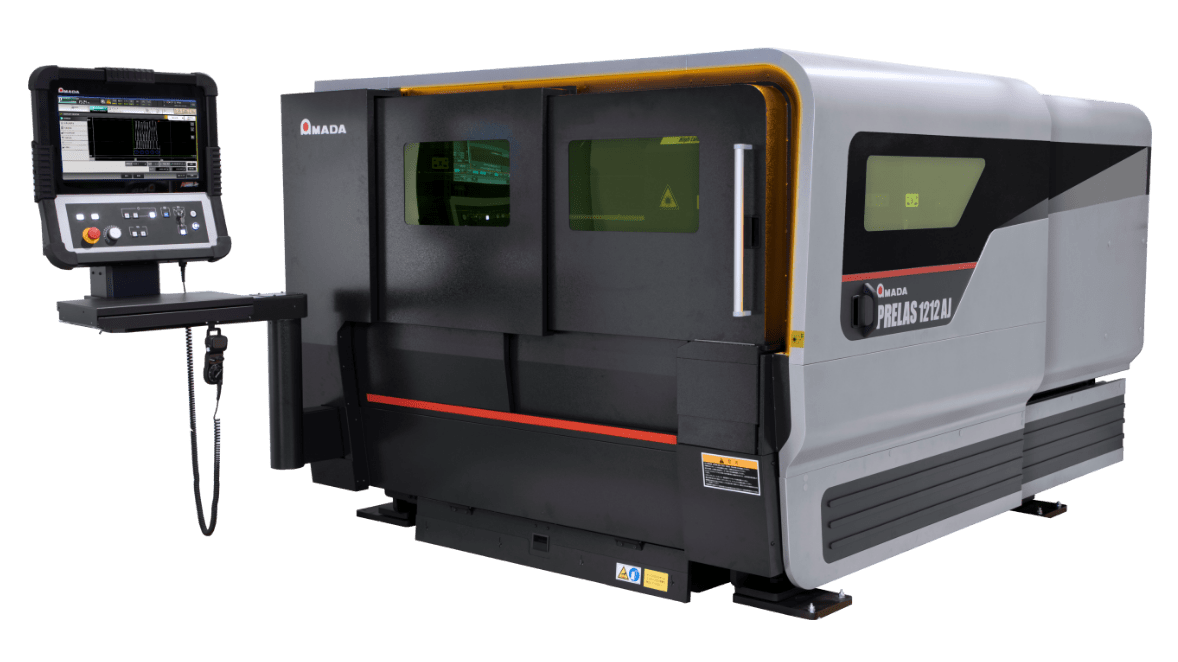

『PRELAS-1212AJ』は、高精度を実現する高剛性フレーム構造により、超精密加工に対応できるマシンです。

超高輝度シングルモードファイバーレーザ発振器を搭載。

これにより、極細かつ高エネルギー密度なビームを作り出すことに成功しました。

また、銅・真鍮・アルミなどの高反射材および、めっき材などの難加工材の加工が行えます。

【特長】

■高品質ビームで極細カーフを形成

■ファイバーレーザ搭載で高反射材・難加工材を加工

■位置決め精度±5μmを実現する駆動システム

■スマートフォン感覚で使える「AMNC 3i」を搭載

株式会社PARAMは、電子ビームを用いたウェハ直接描画に使用する並列型

マルチコラム・マルチビームを用いた電子ビーム技術開発会社です。

近い将来、微細加工技術は5nm以下が必要とされ、用途は人工知能チップはじめ

多くの分野で、開発から量産技術として必要とされています。

当社は各種電子ビーム要素技術と関連技術で皆さまのお役に立てるように

精一杯尽力いたします。

【事業内容】

■真空用オゾン供給器・除外器の製造販売

■電子ビームコラムの設計・製造・開発受託

■電子ビーム制御用電子回路の開発受託

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

書籍【CM0708】 マイクロ・ナノデバイスのエッチング技術

■□■書籍内容■□■

コスト面や生産性で優れるウエット、微細化に優れるドライ、

そしてそれらの応用展開から構成される本書は、研究開発から

生産現場まで広い範囲でお役に立てます!

太陽電池におけるテクスチャー形成、3次元実装における

TSV(シリコン貫通ビア)形成など、最新のエッチング技術を掲載!

予想通りにエッチングができずにお困りなら、是非とも本書をご参考下さい!

■詳細は、お問い合わせ下さい。

★異種材料接合

金属を接着剤として用いることで、異種材を、安定した溶解によって強固に接着できます。

高温・高真空下で処理することで、均一な金属融解を実現します。

金属を用いることで、耐薬性が高く、医療機器の接合に好適です。

めっきを使うことで、接着する範囲を指定することができ、

高い接着精度を実現できます。

★マイクロプレート

アンカー効果で狙った位置に最適な形状で検体を保持します

★精密治具・精密金型

半導体MEMS技術を駆使した高精密なツールです。

その他、液体パーティクルカウンターやMEMS製品などの開発製品を揃えております。

詳細資料がほしい方は資料請求をお願いします。

お探しの製品は見つかりませんでした。

1 / 1

レーザー加工における加工速度の向上

レーザー加工における加工速度の向上とは?

微細・精密加工業界において、レーザー加工の加工速度を向上させることは、生産性の向上、コスト削減、そしてより複雑な形状や微細な構造の実現に不可欠です。これにより、競争力の強化や新たな応用分野の開拓が可能となります。

課題

熱影響による品質低下

加工速度を上げると、熱が材料に蓄積しやすくなり、溶融、変形、熱影響部の拡大といった品質低下を招く可能性があります。

加工深さの限界

高速加工では、レーザーエネルギーが材料表面で散乱・反射されやすく、十分な加工深さを確保することが難しくなる場合があります。

材料特性への対応

加工速度の向上は、材料の種類や厚みによって最適な条件が異なり、汎用的な高速化が難しいという課題があります。

加工安定性の維持

加工速度を上げると、加工中のばらつきが増加し、安定した品質を維持することが困難になることがあります。

対策

パルス制御技術の最適化

レーザーのパルス幅、周波数、エネルギーを精密に制御し、熱影響を最小限に抑えつつ効率的な材料除去を実現します。

ビーム整形・集光技術の高度化

レーザービームの形状や集光度を最適化することで、エネルギー密度を高め、より深い加工や高速な切断を可能にします。

材料特性に合わせた加工条件設定

材料の熱伝導率、吸収率、融点などを考慮し、個別の材料に最適なレーザーパラメータと加工戦略を適用します。

加工プロセスモニタリングとフィードバック

加工中の状態をリアルタイムで監視し、得られたデータに基づいてレーザーパラメータを自動調整することで、加工安定性を確保します。

対策に役立つ製品例

高出力・高繰り返し周波数レーザー光源

短時間でより多くのエネルギーを照射できるため、材料除去率が向上し、加工速度の向上に直接貢献します。

先進的な光学系モジュール

レーザービームを効率的に集光・整形し、エネルギー密度を高めることで、より高速かつ精密な加工を可能にします。

インテリジェント加工制御ソフトウェア

材料特性や加工目標に基づき、最適なレーザーパラメータを自動計算・適用し、加工速度と品質の両立を実現します。

リアルタイムプロセスモニ��タリングシステム

加工中の異常を早期に検知し、フィードバック制御を行うことで、高速加工時の品質低下を防ぎ、安定した生産を支援します。