微細・精密加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

面取り・R加��工の安定化とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

微細加工技術 |

その他微細・精密加工 |

研削・研磨加工における面取り・R加工の安定化とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

デジタルカメラ用部品の精密プレス加工事例をご紹介します。

小池精工では精密ブレス加工による製品を主体とし、その中でも

絞り加工技術を駆使したモーター関連部品、OA関連部品・家電関連部品

弱電関連部品の製造を中心にさまざまな分野へ製品を提供しています。

【事例】

■最終部品:デジタルカメラ用部品

■材質:リン青銅

■加工内容:順送プレス加工

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

株式会社サンシンが提案した、現場でのお悩み解決事例をご紹介します。

某電子機器メーカー様では、平板に小さな穴を開けた際に、

バリが出てしまうのを除去したいとお悩みでした。

そこで、当社の平面上にできてしまった微細な バリの除去が可能な

「平面研磨装置」をご提案。

結果、バリの除去により品質向上に繋げることができました。

【事例】

■課題

・平板に小さな穴を開けた際にバリが出てしまうのを除去したい

■提案

・「平面研磨装置」をご提案

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

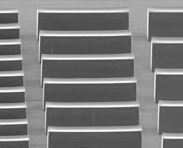

「精密電鋳」技術は、MEMS(Micro Electro Mechanical Systems)の構成

要素となる微小機構部品を製作する手法です。

写真製版(フォトリソグラフィ)技術によって作られた微細なパターンに、

高性能なめっき皮膜を精度良く形成します。

当社オリジナル商品NIPOLYNやめっきと組合わせ可能で、トレンチや

ホールの埋め込みなどバリエーションが豊富にあります。

【特長】

■200μm以上厚膜を製作可能

■高硬度なニッケル皮膜を実現(>600Hv)

■低電着応力で残留応力が少ない電鋳皮膜

■ボイドなどの欠陥がない緻密な電鋳皮膜

■精度の良い加工精度

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

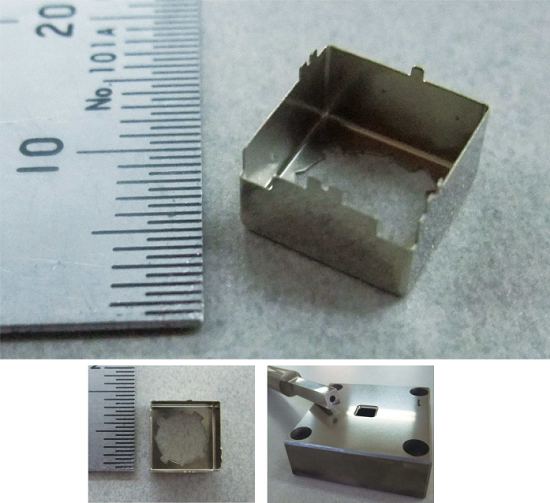

角絞りとは、四角形の絞りのことを言い、円筒形状の絞りと比較して、プレス加工が難しくなります。

高精度角絞り技術を実現した「スマートフォンカメラ用筐体部品」は、コーナーRが極めて小さい角絞りのため、加工難度がより高くなります。

さらに、別の部品を本製品に挿入し組立を行うため、本製品は完成品の性能や品質面に影響を及ぼすことから寸法精度(天面平面度、天穴に対する側壁対称度、側壁垂直度)が極めて重要となります。

日伸工業株式会社では、通常とは異なる異形ブランクや数回の連続したプレス加工工程により、本製品の要求項目を満たすことができ、日伸工業の主力製品・技術になっています。

【特徴】

○スマートフォンの筐体部品として使用され、

薄板の高精度角絞り技術を用いた製品

○コンピューターシミュレーションと職人技の融合

○μm単位の精度に対応した精密部品の量産プレス加工を実現

○スマートフォンカメラ�の性能向上に貢献

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

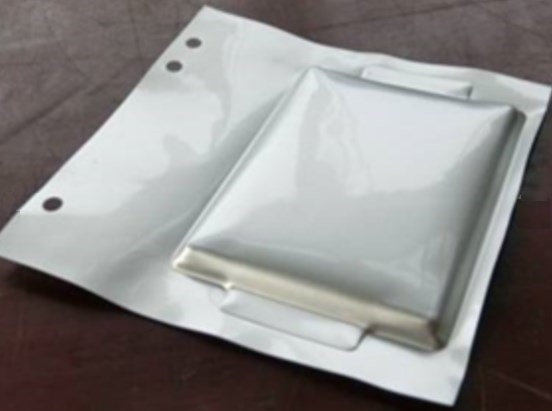

リチウムイオン二次電池に使用する、プレスによる打ち抜き、成形を行った、

ラミネートパック成形品の製作事例を紹介します。

ナイロンとアルミ、およびシーラントで構成されるラミネート材を

カップ状に絞り成形をして製造しています。

【事例】

■製品:リチウムイオン二次電池用ラミネートパック

■業界:電池

■加工分類:打抜き、成形

■材質:ラミネート材(アルミ+ナイロン)

■寸法:90mm×90mm×5mm(H)

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

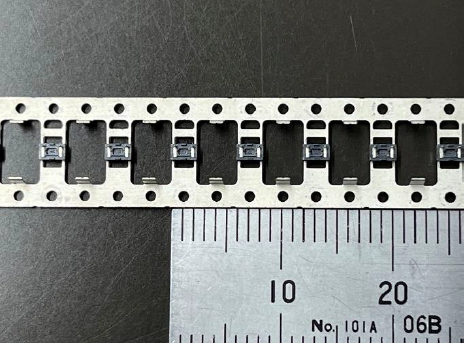

アルペックが行ったプラスチック金型の設計・製作実績をご紹介します。

当事例は、端子の誘い込み形状がない微細製品で、さらに製品公差も

厳しく、金型製作不可と数社で断られ、客先の紹介で当社に巡ってきました。

そこで、当社実績による高精度金型を製作。端子挿入は金型構造で

対応しました。

その結果、スムーズに端子挿入でき、問題なく量産成形ができました。

この他にも、上記部品(ケース)のフタをセットで製作した実績や、ランナー、

ゲートの形状を工夫し流動性を確保した半導体部品の実績もございます。

【実績概要(一部)】

■材質:LCP

■サイズ:1.5×2.4×0.5

■用途:電子部品

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

お探しの製品は見つかりませんでした。

1 / 1

研削・研磨加工における面取り・R加工の安定化

研削・研磨加工における面取り・R加工の安定化とは?

微細・精密加工において、部品の角部や端部に施される面取りやR(丸み)加工は、製品の機能性、安全性、外観品質を向上させるために不可欠です。これらの加工を安定的に、かつ高精度に実現することは、歩留まり向上やコスト削減に直結するため、業界全体の重要な課題となっています。

課題

加工寸法のばらつき

工具の摩耗や加工条件の変動により、面取り幅やR形状の寸法が一定せず、要求される精度を満たせない。

加工面の品質ムラ

加工中に発生するバリや傷、加工面の粗さが均一でなく、後工程や製品全体の品質に影響を与える。

加工時間の長期化とコスト増

安定しない加工条件や品質不良による手直しで、加工時間が長くなり、生産効率が低下しコストが増加する。

複雑形状への対応困難

微細で複雑な形状の部品に対して、均一で安定した面取り・R加工を施すことが技術的に難しい。

対策

高精度な工具管理と交換

工具の摩耗状態を常に監�視し、最適なタイミングで交換することで、加工寸法の安定化と品質維持を図る。

最適化された加工条件の設定

材料特性や加工目的に合わせた最適な切削条件(回転数、送り速度、切り込み量など)を確立し、安定した加工を実現する。

自動化・省人化システムの導入

加工プロセスの自動化や、熟練技術者のノウハウをシステム化することで、人為的なミスを減らし、安定した品質を確保する。

高度な計測・検査技術の活用

加工中のリアルタイム計測や、高精度な検査装置を用いることで、加工不良を早期に発見し、迅速な改善策を講じる。

対策に役立つ製品例

高精度研削砥石

均一な砥粒分布と高い結合度により、安定した切削性能を発揮し、加工寸法のばらつきを抑制する。

自動工具交換システム

プログラムされたタイミングで自動的に工具を交換し、工具摩耗による加工精度の低下を防ぐ。

加工条件最適化ソフトウェア

材料や加工内容に応じた最適な加工条件をシミュレーションし、安定した加工を実現するためのパラメータを提供する。

非接触式寸法計測装置

加工中の部品寸法をリアルタイムで非接触で計測し、異常を早期に検知して加工条件の自動調整を可能にする。