微細・精密加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

切断・穴あけのバリレス化とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

微細加工技術 |

その他微細・精密加工 |

レーザー加工における切断・穴あけのバリレス化とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

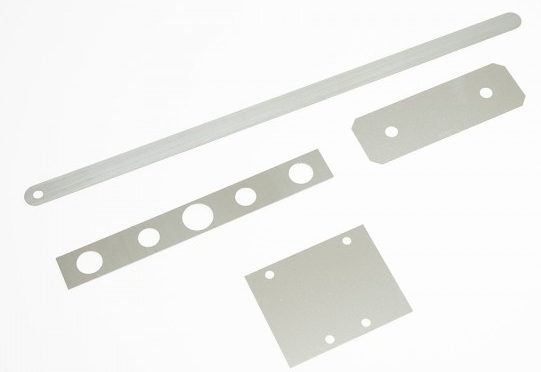

ゲームコントローラー業界では、製品の小型化、高機能化に伴い、内部構造の精密さが求められます。特に、操作性や耐久性に影響する部品間の隙間調整は重要です。スペーサーの精度が低いと、操作性の低下や故障の原因となる可能性があります。フォトエッチング加工によるスペーサーは、バリのない精密な加工を実現し、コントローラーの品質向上に貢献します。

【活用シーン】

・ゲームコントローラーの内部構造

・ボタンやスティックの配置調整

・基板と筐体の隙間調整

【導入の効果】

・コントローラーの操作性向上

・製品の耐久性向上

・設計の自由度向上

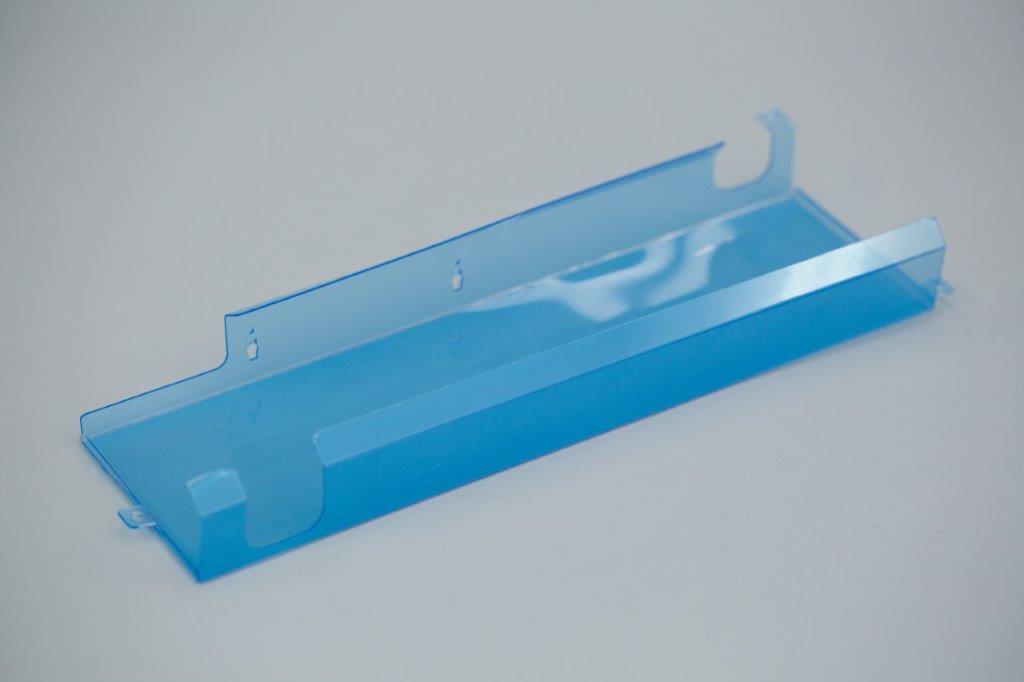

家電業界の筐体部品においては、絶縁性や耐久性が求められます。製品の小型化が進む中で、部品の精度も重要です。絶縁不良や形状の不備は、製品の安全性や性能に影響を与える可能性があります。当社フィルム抜・曲げ加工は、お客様のニーズに合わせた最適な加工方法をご提案します。

【活用シーン】

・家電製品の筐体内部の絶縁対策

・電子部品の保護カバー

・操作パネルや表示部の保護フィルム

【導入の効果】

・絶縁性、耐久性の向上

・部品の精度向上による製品品質の安定化

・短納期対応による開発期間の短縮

電子部品業界では、小型化・高密度化が進み、微細加工技術の重要性が増しています。特に、精密な形状や微細な穴あけ加工は、製品の性能や信頼性を左右する重要な要素です。従来の加工方法では、精度や効率に限界があり、歩留まりの低下やコスト増につながる可能性がありました。LTC6050は、最小ビーム径Φ10μmによるハイレベルの微細加工を実現し、電子部品の高品質化に貢献します。

【活用シーン】

・シム、パッキン、バネなどの微細金属部品加工

・エッチング材の加工

・極薄素材から薄板までの加工

【導入の効果】

・高精度な加工による製品品質の向上

・加工時間の短縮による生産性向上

・多様な材料への対応による製品開発の可能性拡大

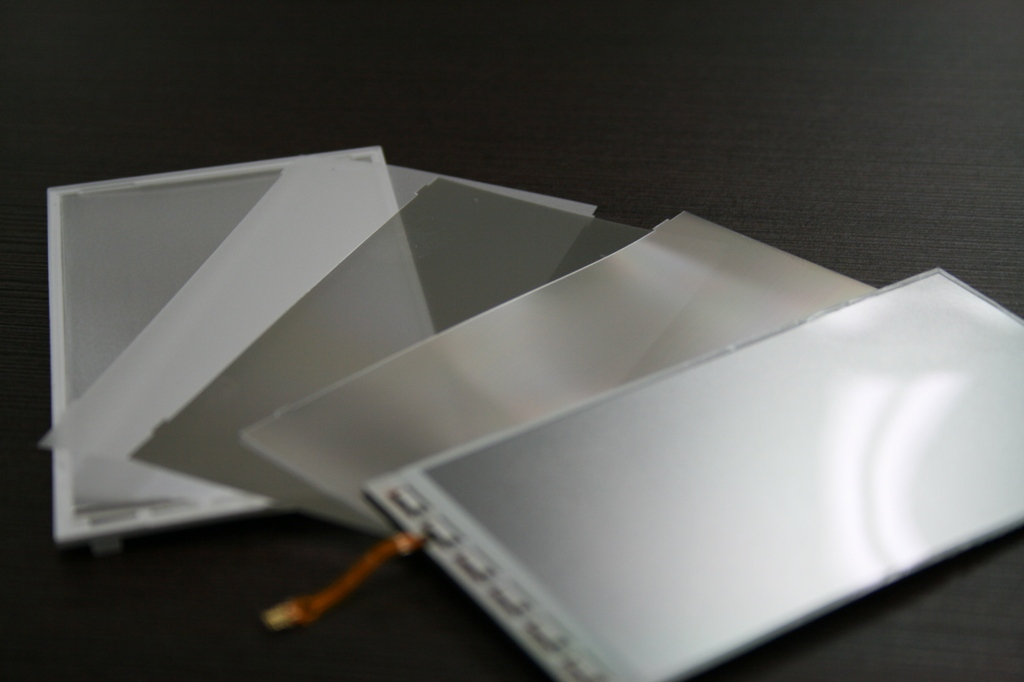

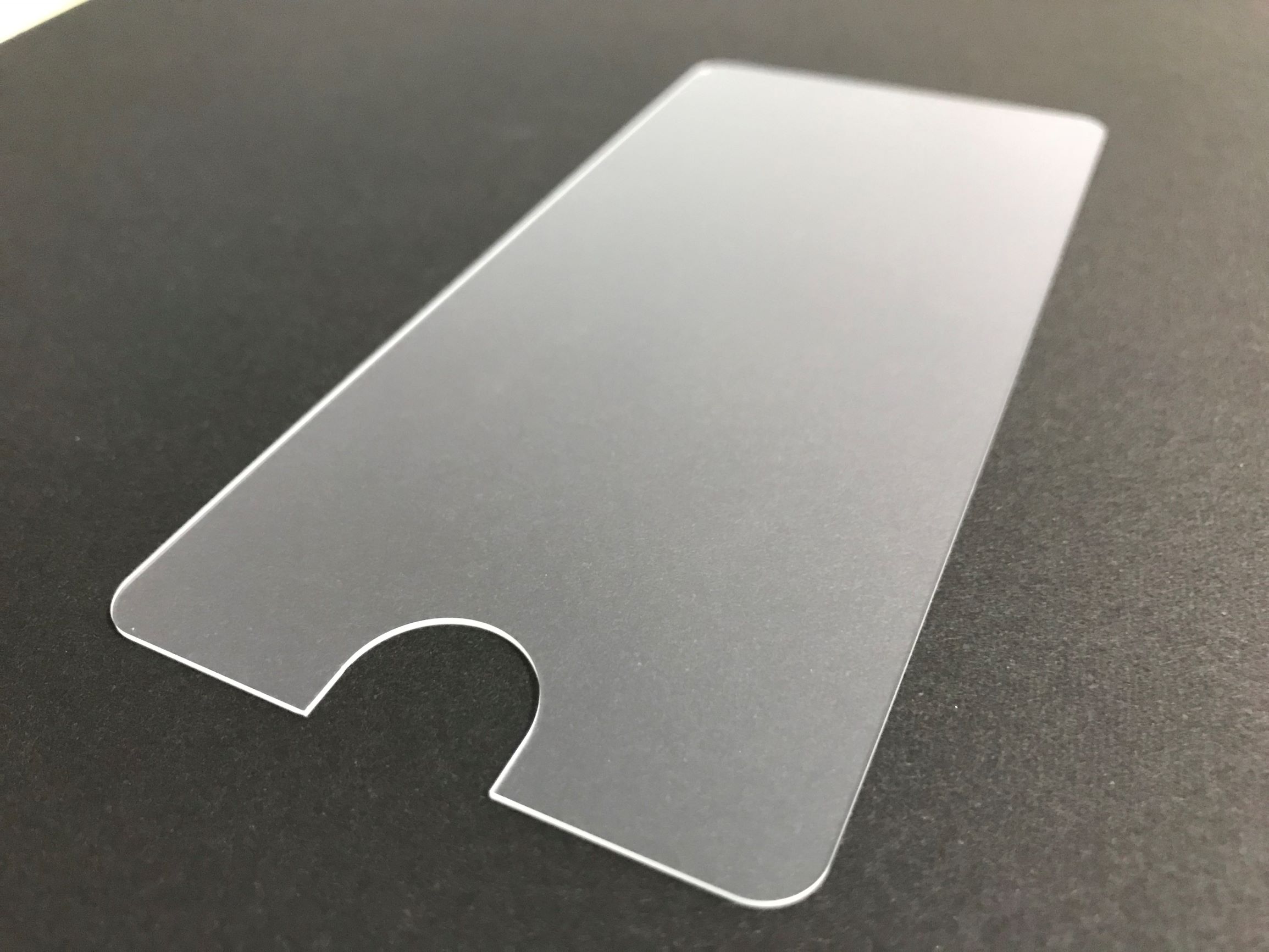

ディスプレイ業界、特に光学分野では、製品の小型化、軽量化、高精度化が進んでおり、それに伴い、薄物プラスチックや樹脂フィルムの精密な加工が求められています。光学特性を損なわない正確な抜き加工や、曲げ加工、両面テープ貼りといった複合的な加工技術が、製品の品質を左右する重要な要素となります。第一商工の薄物プラスチック・樹脂フィルム抜き加工は、これらのニーズに応え、お客様の製品開発をサポートします。

【活用シーン】

・ディスプレイの保護フィルム

・光学レンズの固定部品

・タッチパネル関連部品

・バックライトユニット部品

・各種センサー部品

【導入の効果】

・高品質な製品の提供

・製品の信頼性向上

・設計自由度の向上

・コスト削減

・短納期対応

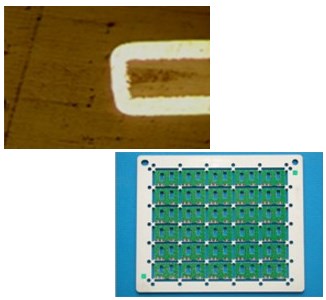

当社は、プリント基板打抜き金型をはじめ、立体形状打抜き金型、

彫刻刃、プリント基盤分割装置、 その他製品などの金型メーカーです。

中国・タイ・東南アジア地域にも拠点があり、

新規金型製造、 メンテナンス対応が可能です。

【打抜き型】

■平抜き型

■立体形状抜き型

■シェービング型

■彫刻刃型

■ピナクル+穴抜き型

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせください。

フォトファブリケーションとは

フォトファブリケーションは、光学技術と化学技術の組み合わせにより、金型を使わないで、複雑、微細な形状をミクロンレベルの精度で短時間に製作することができる精密加工技術です。 物理的加工方法と異なり、この化学的あるいは電気化学的加工方法は加工による変質やバリの発生がなく、加工部も接近させることができるので、精密、微細性が要求される電機部品、電子部品、精密機械部品、医療機器部品などの製造に多用されています。

【※フォトファブリケーション協会_技術解説より】

【微細 コバルト酸リチウム 厚み:15μm リチウムイオン電池】

【材質】

コバルト酸リチウム

【業界・使用用途】

リチウムイオン電池

【材寸】

厚さ15ミクロン

径 φ1~5mm

【加工】

超短パルスレーザー加工

【特徴】

こちらの製品は、コバルト酸リチウムを超短パルスレーザーで高品質にカッティングしました。

リチウムイオン電池の陽極材料でもバリが発生せずする事が出来ます。

本製品は超短パルスレーザーを用いたので、物理的ダメージ・熱影響が非常に抑えられるためバリの少ない、微細加工が実現出来ました。

株式会社光機械製作所

■HIKARI LASER LAB.

〒277-0882 千葉県柏市柏の葉5丁目4の6 東葛テクノプラザ 511号室

Tel. 0471-70-4866 Fax. 0471-70-4866

E-mail:info@hikarikikai.co.jp

HP:https://www.hikarikikai.co.jp/

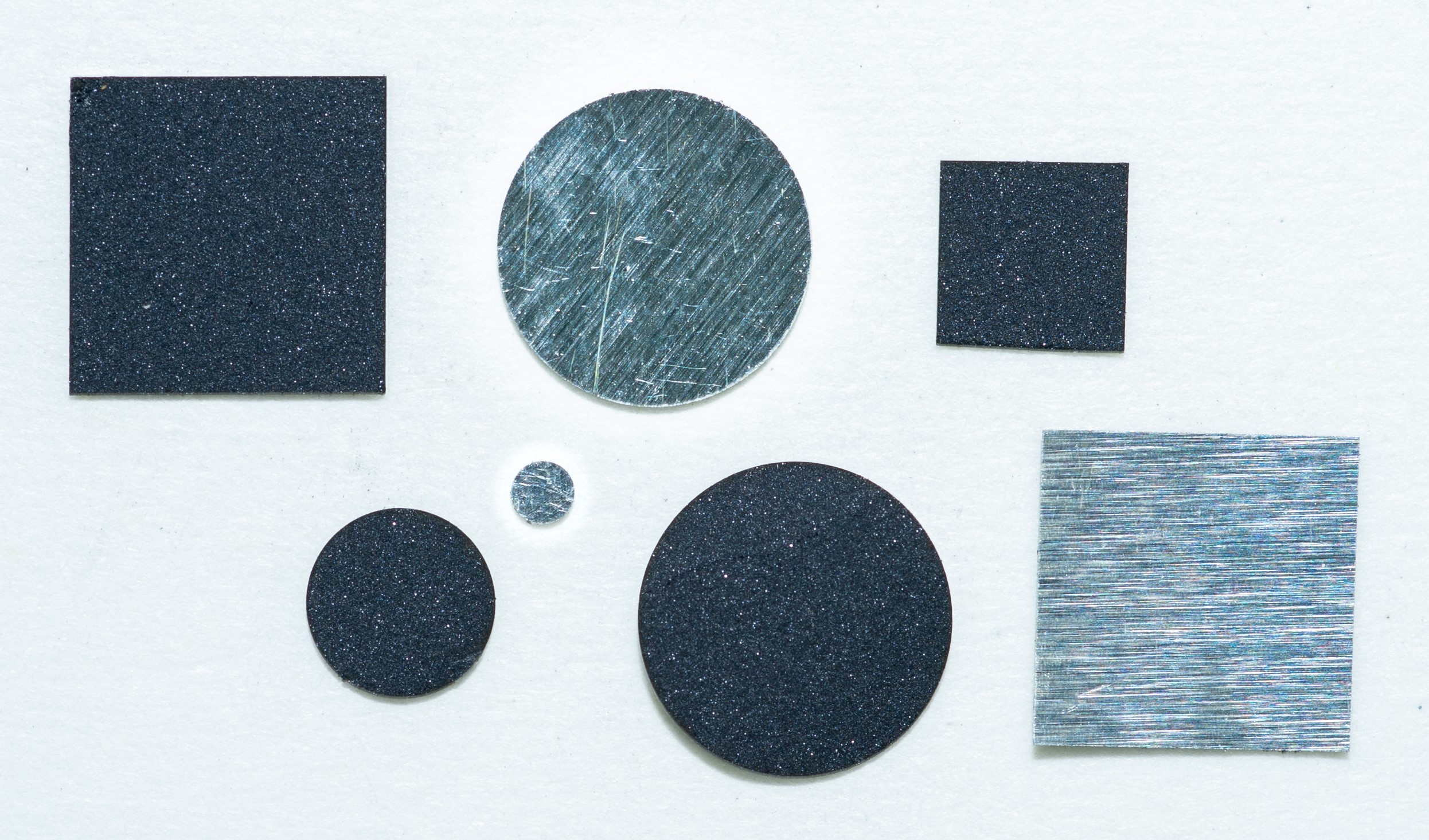

小型ウォータージェットカッターWAZERのラインナップに、

新たに高出力・高生産性を実現した「WAZER PRO」が新登場。

産業用ウォータージェットカッターとは違い、導入費用を約10分の1に抑えられる製品です。

【こんな方におすすめです】

■試験片やテストピース/試作、小ロット生産で活用したい方

■コストを抑えてウォータージェット加工を導入したい方

■研究開発(R&D)や教育機関、Fab施設など、コンパクト&静音設計の加工機を導入したい方

■すべてのエンジニア、デザイナー、アーティスト

【カットできる材料】

■金属(スチール、アルミニウム、チタンなど)

■CFRP(カーボンファイバー)などの複合材料

■セラミック、大理石、花崗岩などのタイル

■アートや工業用途のガラス

■プラスチック、ゴム、発泡体などの軟質材料

詳細は、PDF資料をDLいただくか直接お問合せ下さい。

■製品カタログ

■よくわかるガイドブック

■業界別の活用事例

オフィシャルWEBからの無料相談お申込で、資料2点を無料進呈中

■ 素材別カット時間早見表の冊子

■スペック比較表

レーザー微細加工を施した金属と樹脂の直接接合技術『レザリッジ』を

用いた量産展開アイテムの実用化事例をご紹介します。

スマートフォンの外装充電端子部品では、200万個~規模の月生産数に

対応し、接合箇所の剥離・水漏れ等のクレーム「0」に。

磁気式ロータリーエンコーダでは、金属円筒側面形状への処理を

施しました。

【事例概要】

<スマートフォン外装充電端子部品>

■金属材料:SUS

■樹脂材料:PPS・PA

■月生産数:200万個~規模の生産に対応

■生産累計:4000万個~

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

株式会社フォアサイトが行う、ガラスエッチング技術の『微細掘り込み加工』

をご紹介します。

時計文字盤、コップ、お皿、ウェルカムボード、ガラス装飾絵画等

これまで電子部品業界で培った微細加工技術を活かしたデザイン性豊かな

装飾品に導入されています。

また、従来の平面構造(2D)の電極配線だけではなく、立体構造(3D)での

電極配線を実現する材料開発への導入事例もあります。

当社ではレーザー加工との組み合わせにより、これまで以上の微細領域の

加工対応も可能ですので、是非ご相談ください。

【特長】

■対応サイズは100×100~400×500程度

■微細領域の加工対応も可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

「少量でオーダーメイドできる会社を探している」、「厳しい精度が求められており、できる会社がないか探している」などご相談を頂くことが増えております。

弊社は独自の加工技術により、ただでさえプレス加工が難しい細さの

製品幅0.5mm、線間0.2mmの微細加工を実現!

FPC配線やRFID、放熱等に用いられる厚み0.01~0.2mm程度の銅箔も

微細打ち抜き加工にて実施を行っております。

【特長】

■1個~の少量対応可能

■エッチングで加工するような微細加工も対応可

■金型を起工する前段階の試作としても利用可能

他材料との貼り合わせ品の、プレス加工も得意としております。

現在、プレス加工の型や加工方法を解説した

「プレス加工の基礎知識」に関する資料を進呈中!

※詳細はPDFをダウンロード頂くか直接問い合わせ下さい。

高品質な加工が要求されるコンデンサ、ダイオード、LED、トランジスタ、インダクター、フォトカプラ、などの電子部品からのバリ取りを一番の得意としております。

主に国産の厳選された材料を使用しており、研磨材の品質は常に均一のため、ワークダメージなく安定した加工が可能となります。

端子部分に研磨材が挟まってしまった場合は、材質や粒子サイズを変更することで、継続してご使用いただけます。

是非一度U.S.T.F.E.のPOLYMEDIAをお試しください。

※取れるバリの種類(薄バリ、ダムバリ、サイドバリ、ゲートバリ、レジンフラッシュなど)

ドライブラスト用、ウェットブラスト用(液体ホーニング用)を用意しております。

研磨材のサンプル提供可能です。

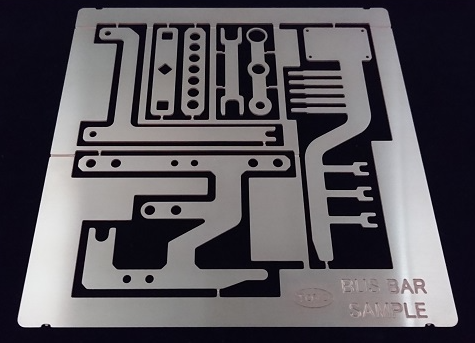

銅製のバスバーのサンプルをご紹介します。

厚板の加工を得意としており、1.0mmを超える厚みの銅板でも対応可能。

イニシャル費用も安価で、特急試作から量産まで対応致します。

【製品仕様】

■材質:無酸素銅

■板厚:1.0mmt

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

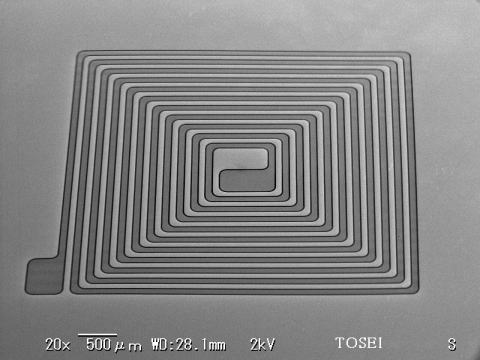

協同インターナショナルでは『エッチング受託加工』を承っております。

回路形成/テストパターン作製/表面改質/条件出し等に必要な、さまざまな

エッチング加工のニーズにお応え。

ドライ(RIE、ICP)とウェットの両プロセスから適した方法を提案し

お客様の課題を解決します。

【特長】

■さまざまなエッチング加工のニーズにお応え

■フォトリソ~エッチング~レジスト除去までの一連の工程も受託可能

■膜種のエッチングテストにもフレキシブルに対応

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

当社の「抜き加工製品」についてご紹介します。

抜き加工の種類には、テープ抜き、フィルム抜き、クッション抜き、

厚物抜きがあります。

フィルム系抜き加工で作製している「携帯電話のカメラパネル」をはじめ、

テープ抜き加工で作製している「テープ抜き加工品」などを

ラインアップしています。

【抜き加工製品例】

■絶縁スペンサー

■携帯スピーカー

■携帯電話のカメラパネル

■スマートフォンのパネル部品

■スマートフォンカバー

■iPhone覗き見防止液晶保護フィルム

■テープ抜き加工品

※詳しくは外部リンクページをご覧いただくか、お気軽にお問い合わせ下さい。

当社の「基板エッチング、貼り合わせ加工」は、

片面加工約2.0mmまで対応可能となっております。

複合加工では、断面のテーパーを抑制。異形条も再現可能。

材質の厚みをより増すことができます。(要相談)

【加工能力】

■片面エッチング

■両面エッチング

■複合加工エッチング+α

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『ハニレジストAP』は、ハニー化成の長年に亘り培われてきた、当社が世界に先駆けて開発したアルミ建材用電着塗装技術(電着樹脂合成技術、電着液管理技術、電着プロセス技術)を基本とし、開発された微細加工用ポジ型レジスト電着処理剤です。

プリント基板やCOF・TCPへの Reel to Reelによる高速処理(通電時間10秒で

膜形成が可能)・微細加工が可能です。

スルーホール内の処理能力にも優れ、3次元構造に対する塗膜形成が容易に

行えます。

【特長】

■高速処理

■高解像度

■均一な塗膜厚

■アルカリ現像、アルカリ剥離タイプ

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

当社の「抜き加工製品」についてご紹介します。

抜き加工の種類には、テープ抜き、フィルム抜き、クッション抜き、

厚物抜きがあります。

フィルム系抜き加工で作製している「デジタルカメラのボタン」をはじめ、

両面テープを貼り合せ、抜き加工で作製している「アルミ抜き加工品」などを

ラインアップしています。

【抜き加工製品例】

■厚物抜き加工品

■デジタルカメラのボタン

■フィルム系抜き加工品

■アルミ抜き加工品

■パソコン内部部品留めテープ

■デジタルカメラのレンズ部品

※詳しくは外部リンクページをご覧いただくか、お気軽にお問い合わせ下さい。

スマートフォンやカーナビなどのディスプレイに使用されている液晶バックライトユニットの構成部材である拡散・遮光・反射等の機能を持った特殊光学フィルムや両面テープのプレス加工を行っております。

弊社では生産現場はすべてクラス10,000~100,000のクリーンルームとなっており、光学フィルムのプレス加工に対する精度・クリーン度の要求にお答えできます。

バリの発生といった不具合にも、様々な機能性材料の加工経験と分析、刃物の条件出しにより最適な加工条件を導き出すことで不具合を抑え、品質の良い、歩留まりの高い加工が行えます。

中国、マレーシアの工場にも日本と同じ設備を導入しており、日本と同様の品質で量産が可能となっています。

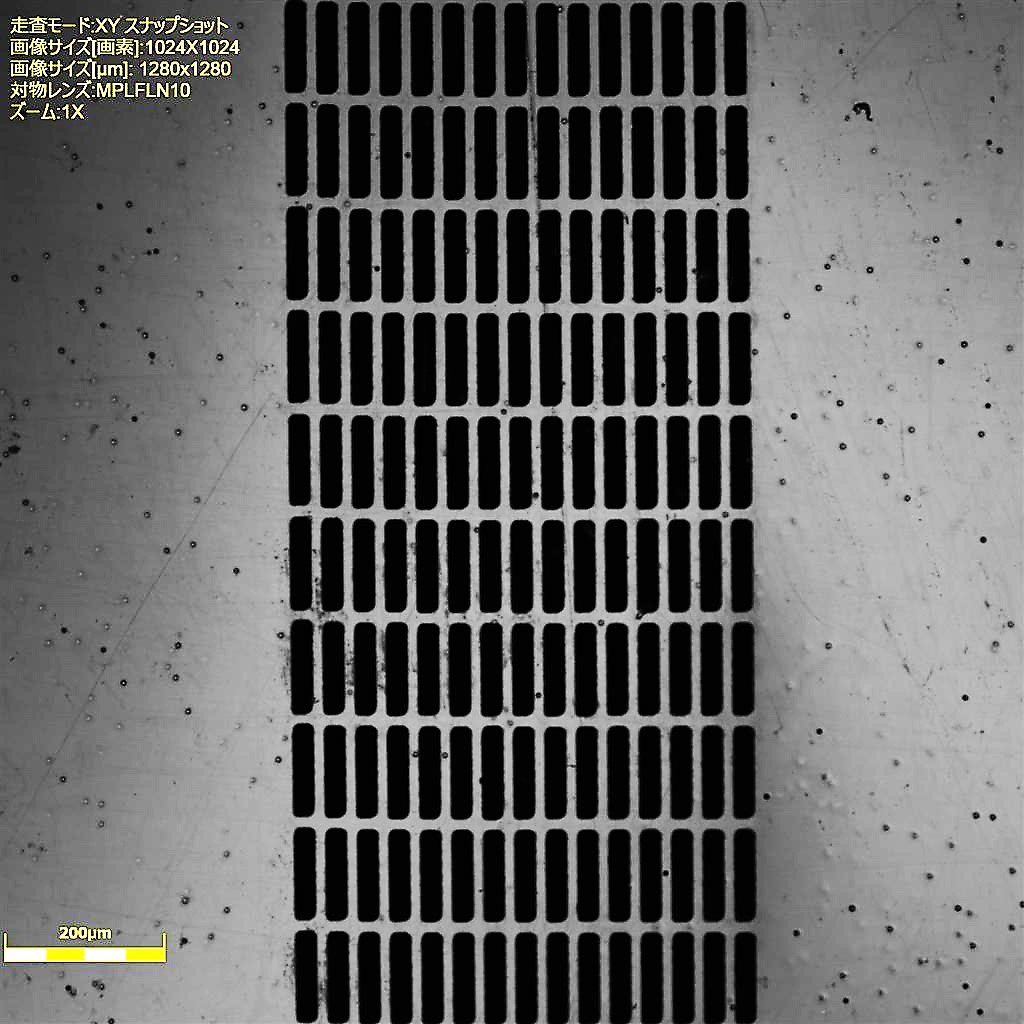

材質:ITO膜付ガラス

膜厚:90nm/除去幅:約20μm/パターンサイズ:約5mm×5mm

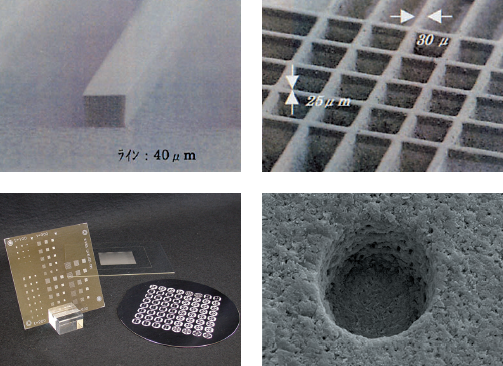

東成エレクトロビーム株式会社では、微細加工用レーザを駆使し、微細な穴あけや切断、溝加工等をお請けいたします。レーザ波長(IR、SHG、THG)の選択が可能です。

材質は、ステンレス各種、チタン、モリブデン、タンタル、ニオブ、アルミニウム、銅、鉄、セラミックス、ガラス、樹脂材等、様々な材質に適応。

お気軽にご相談ください。

【特徴】

○金属のバリ発生を抑制

○樹脂材の熱ダレを抑制

○100μ以下の穴あけ

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

【金属加工サンプルを無料進呈中!】

ファイバーレーザー加工機のコンパクトモデル GCCシリーズ『 FMC280』で加工した薄板金属の切断加工の品質をお確かめいただくために、加工サンプルと製品のご提案書を無料進呈しております。

『FMC280』は、コンパクトサイズで美しいカッティングエッジを生み出すファイバーレーザー加工機です。

優れたコストパフォーマンスに加え、卓越した出力クオリティを実現。

GCCの長年にわたり培った経験から、金属加工の業界で使いやすいシステムとなっています。

【この提案書でわかること】

■加工可能な材料

■金属刃物との加工品質の違い

■レーザー加工機に必要な周辺機器

■必要なソフトウェア

■お客様導入事例

■金属加工サンプルギャラリー

※『PDFダウンロード』ボタンより、FMC280のご提案書をお申し込みいただいた方に加工サンプルを無料進呈いたします。

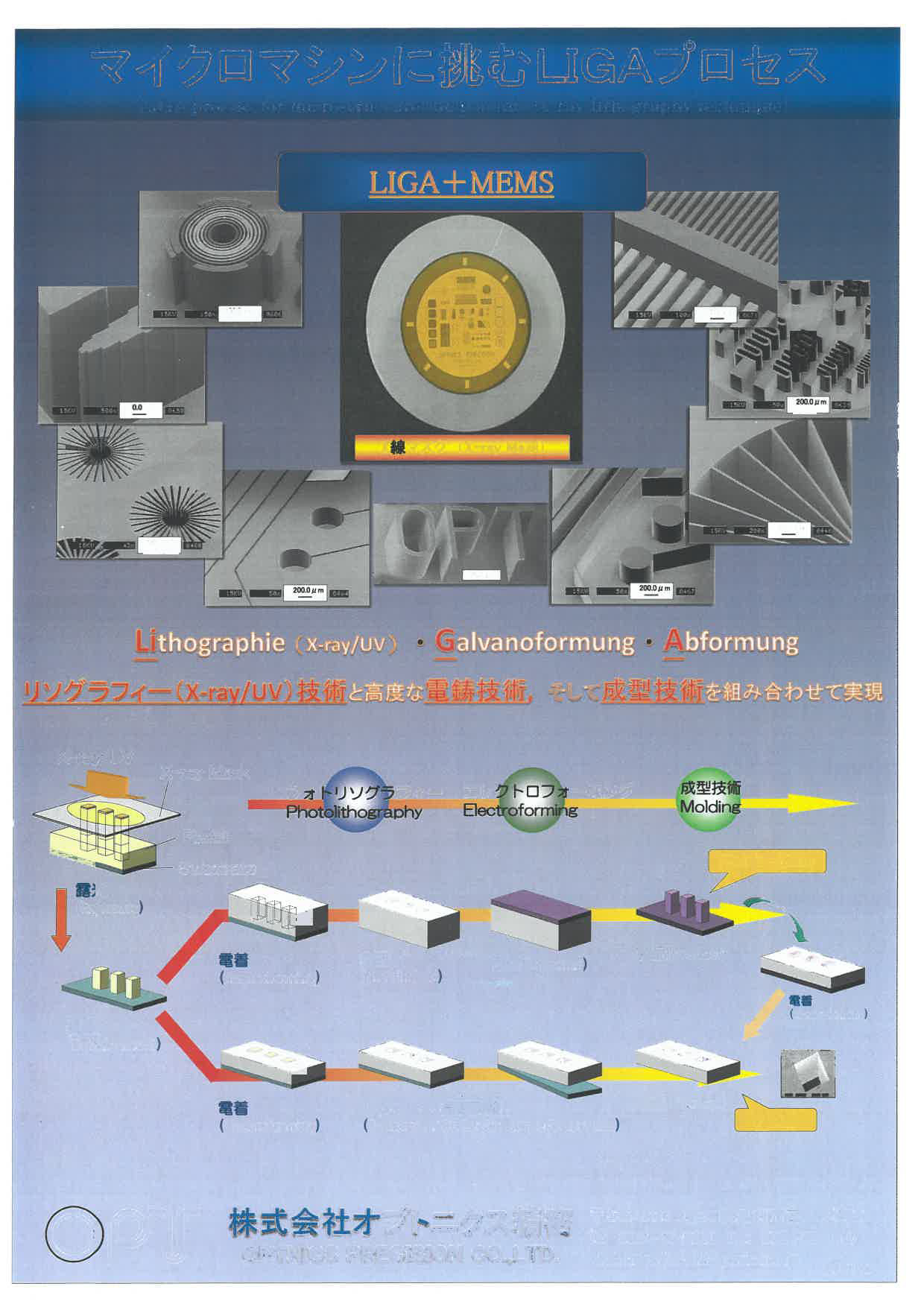

当資料は、リソグラフィー技術と硬度な電鋳技術、そして成形技術を組み

合わせて実現する『LIGAプロセス』について紹介した資料です。

また、フォトエレクトロフォーミング プロセスとして

「高開孔率メッシュ」をはじめ「高弾性プロープ」「フィルター」など、

多数のラインアップを掲載しています。

【フォトエレクトロフォーミング プロセス(抜粋)】

■高開孔率メッシュ

■高弾性プロープ

■フィルター

■バンプ付きプロープシート

■スパイダーメタルマスク

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

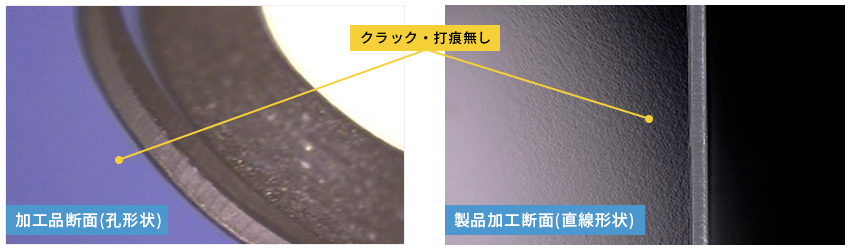

ASF材のプレス加工の加工事例をご紹介します。

カーナビやスマートフォンのガラスパネルに貼られる3H~4Hの

ハードコートフィルムを、独自のノウハウにより、プレス時のクラックや

打痕を無くした加工が可能。

ガラスパネルの急速な普及前からハードコートフィルムのプレス開発を

進めており、その蓄積したノウハウを、様々な機能を備えたハードコート

フィルムのプレス加工に展開しております。

また、貼り合わせ装置や加圧脱法装置も備えており、各種検証や

アッセンブリーの対応も可能です。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『東レルミラーH10#500』は、フィルムのプレス抜き加工品です。

絶縁部材や工程材用途として、多くの出荷実績があります。

厚みが増すとカールが発生する頻度が多くなりますが、アニール処理を

行う事で、材料をフラットに保つ事が出来ます。

当社で材料を調達する事もでき、小ロットでも対応できます。

【プレス加工の特長】

■小さいモノから大きなモノまで、薄いモノから厚いモノまで対応

対応サイズ:max 700mm×1200mm 厚み 0.025mm~ 1.5mm

■色んな材料をプレス加工します

粘着テープ・PETフィルム・PP・PE・ポリカ・ポリイミド・塩ビなど

■内製による装置設計

社内で設計・製作し、コスト・スピードに対応

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

スマートフォン等のマイク・スピーカー部の防塵・防水のための

部品を加工しています。

防塵・防水メッシュや樹脂・クッション・両面テープ等の材料を

打ち抜き・貼り合わせ工程等を組み合わせ、微細加工品を何層も

積層している製品となります。

製品本体の小型化に合わせ、各部品も小型化・薄型化が進んでいます。

そのためには機能性フィルムのように薄く加工の難しい材料の精度の

良い加工が必要になってまいります。

弊社ではプレス機や金型・治具の内製を行っており、機器の

カスタマイズが行えるため、様々な加工条件に柔軟に対応ができます。

また機能性素材など1万種類を超える材料の取り扱い経験が

ありますのでフィルムや、薄い素材の加工、異種材料の接合や

積層・複合化にお困りでしたら是非オーティスまで

お問い合わせください。

『フォトエッチング加工』は、フォトリソグラフィー加工ともいわれる

微細加工です。

金属膜(クロムCr、アルミニウムAl、銅Cuなど)はもちろんARコートや

IRカットコートなどの誘電体膜のパターン化も可能。

校正用チャート、レチクル、メモり、解像チャート、写真撮影用の

ソフトフォーカスフィルタやクロスフィルタなどを製造しています。

【特長】

■最大□200mmまで対応可能

■加工精度において不利なウェットエッチングで在りながら高精度の

パターニングを提供

■優れたコストパフォーマンスと短納期に対応

■誘電体膜のパターン加工やフィルム基板にもパターン形成も対応可能

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

「穴加工治具」を製作した事例をご紹介いたします。

薄板に穴を開ける治具。加工可能な材質は、板厚0.5mm位までの銅板や

SUS板等、カット位置はX軸(35mm以下)、Y軸(18mm以下)です。

当社は、設計から製造まで一貫して行う電子部品メーカーです。

オーディオジャックをベースとしたAV機器用の接続端子の生産を中心に、

お客様のご要望に合わせた特注治工具の製造も承っております。

【加工可能仕様】

■材質:板厚0.5mm位までの銅板、SUS板等

■カット位置:X軸(35mm以下)、Y軸(18mm以下)

【活用シーン】

■新製品開発における試作プロトタイプの製作

■生産ライン用の専用治具や検査用カスタム部品の製作

■多品種少量生産の産業機械やロボット向け精密部品

【導入の効果】

■開発サイクルの加速と市場投入までのリードタイム短縮

■材料選定の柔軟化による製品性能の最適化とコストダウン

■調達管理の簡素化と品質の安定化

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

【微細加工 トリミング ミクロン台 ポリイミド】

【材質】

ポリイミド

【業界・使用用途】

半導体

電子部品

【材寸】

板厚:25μm

残し:10μm

【加工】

超短パルスレーザー加工

【特徴】

こちらの製品は、材質がポリイミドになります。

素材が厚さ25μmのポリイミドに、トリミング加工を実施しました。

残し幅10μmです。

本製品は超短パルスレーザーを用いたので、物理的ダメージ・熱影響が非常に抑えられるためバリの少ない、微細加工が実現出来ました。

◆難削材・難削形状素材の微細加工

◆自動車部品、医療機器部品、電子部品、半導体部品

◆試作・開発案件

はお任せ下さい。

加工~設備化まで引き受けます。

株式会社光機械製作所

■HIKARI LASER LAB.

〒277-0882 千葉県柏市柏の葉5丁目4の6 東葛テクノプラザ 511号室

Tel. 0471-70-4866 Fax. 0471-70-4866

E-mail:info@hikarikikai.co.jp

HP:https://www.hikarikikai.co.jp/

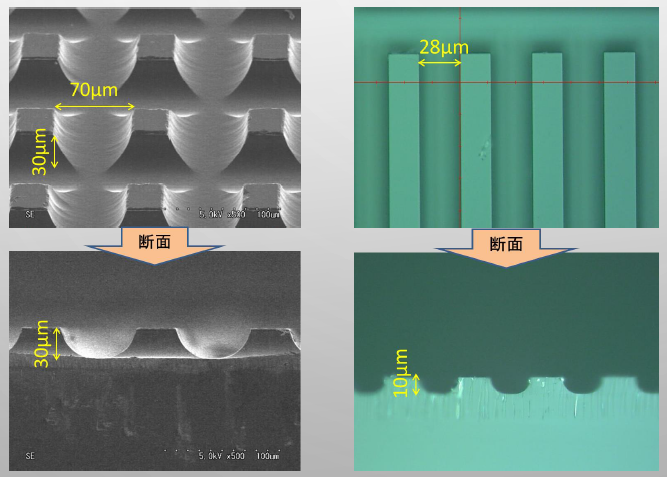

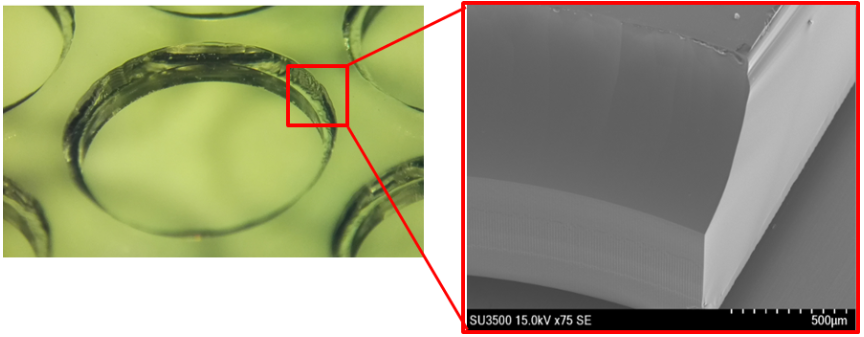

当社で行っている「他社技術との組合せ」についてご紹介いたします。

レーザー、貼付け、接合、溶着などの技術を、自社技術と組合せて

ご提案することが可能。

「ドーナツ基板と円盤を接合」や「微細なインクジェットノズル(レーザーと

組み合わせ)」などの対応ができます。

【対応例】

■ドーナツ基板と円盤を接合

■微細なインクジェットノズル(レーザーと組み合わせ)

■マイクロレンズアレイ位置合わせピン用穴加工

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

創業40年で培った「穴開け・外形加工」を通し、

当社がもつ世界標準の技術を活かして

他にはない新しい価値・機能性をもった商品のご提案をいたします。

【特徴】

・穴加工による様々な機能性の向上

(※吸音性・透過性・通気性・軽量化・デザイン性・放熱性)

・コストメリット

・生産コントロールによる短納期

・グローバルチェーンでのサービス提供

※詳細はお問い合わせ、もしくはカタログをご覧下さい。

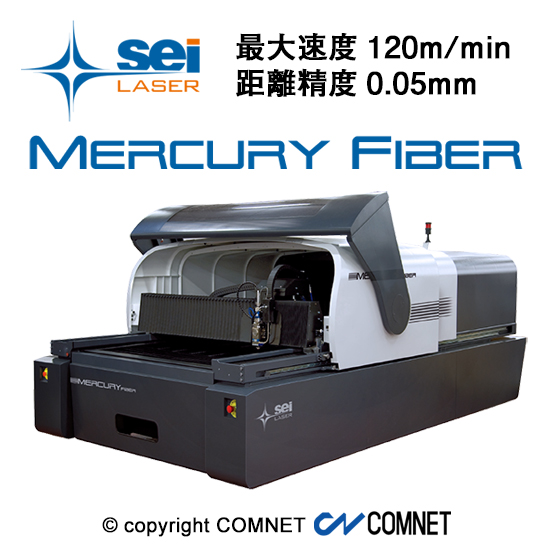

最大速度120m/min! 距離精度0.05mm!

加工速度がダントツに早く、加工精度も最高レベルの薄板金属切断用ファイバーレーザー切断機 SEIシリーズ MERCURY FIBER。

新コンセプト&コンパクトデザインで開発した、

金属用レーザー加工機/産業用ファイバーレーザー切断機です。

◆スペック情報

最大速度:120m/min

距離精度:±0.05mm/m

最大加速度:2G

駆動方式:リニアモーター

◆製品の特長

・コンパクトデザイン

・リニアモーター採用

・省エネ

・薄板金属を高品質に高速にカットしたいお客様にとって好適

・フレキシブルな使いやすさ

・安全設計

★無料サンプル進呈をご希望の方は【お問い合わせ】からご連絡下さい。

お問い合わせ内容へ「サンプル希望」とご明記をお願いいたします。

※競合他社/同業者へのサンプル発送はご遠慮頂いております。

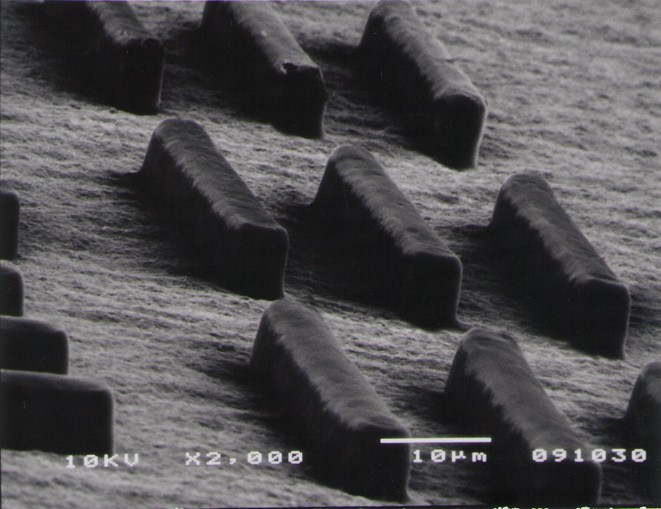

ブラストによる「微粉末(ファインパウダー)加工」とは、微細な粒子を

高速で飛ばすミクロン単位の緻密な加工のことです。

基板表面の粗化、彫込み、レーザー加工後のドロス・スミア除去に強力な

効果を発揮。

工業用途で使用されるブラスト用ドライフィルムは、液晶および

有機EL ディスプレイ、シリコンウエハーなどに応用されています。

【使用研削材】

■アルミナ

■ガラスビーズ

■炭化ケイ素

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

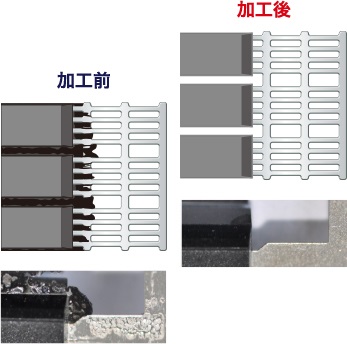

『レーザーバリ取り装置』は、各半導体素子製品での余分な黒樹脂部を

除去する目的の装置です。

金属部からの樹脂除去や製品間の切離し、製品部の樹脂ゲート除去などが

可能です。

SOP系マトリックスをはじめ、パワーモジュール系やTO-220/TO-3P系などの

製品に対応しております。

【特長】

■各半導体素子製品での余分な黒樹脂部を除去

■金属部からの樹脂除去や製品間の切離しなどが可能

■SOP系マトリックスなどの製品に対応

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

超短パルスレーザーでのフィラメンテーションを利用したガラス内部へのスクライブ加工により、強化の入ったガラスでもクラック発生や破壊なく切断が可能です。微細加工により切り幅は小さく、面粗さ<2μmの平坦な切断面が得られます。

スクライブ加工は化学強化前のガラスへ適用し、割断起点とすることもできます。

素材:化学強化ガラス

厚み:700μm

http://www.hikarikikai.co.jp/laser/

日本ミクロン株式会社では、高度な金型技術により、通常では困難な特殊材料に対してのプレスを可能とし、組立効率を向上する多彩な集合基板を提供します。

金型の材質・構造に関する当社ノウハウにより、低・高誘電率材料などの割れやすい特殊材料の打ち抜き加工を実現します。

また、板厚が薄い場合は、断面もバリが少なく、精度アップが可能です。

【特長】

■高度な金型技術

■低・高誘電率材料の打ち抜き加工を実現

■板厚が薄い場合は精度アップが可能

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

当社で行う「複合加工(微細貫通穴、掘り込み等)」についてご紹介します。

フォトレジストを配線保護の目的で使用することが可能。すでに配線の

完了した基板にフォトレジストで保護層をパターニングし、掘り込みや

貫通穴加工を行えます。

また、レーザー改質+エッチングで加工した貫通穴は、エッジ部が

ほぼ垂直になり、部品を挿入する穴の場合、部品を入れやすくする為に

貫通加工後にザグリ加工することができます。

【加工例(一部)】

■配線保護での加工

・フォトレジストを配線保護の目的で使用可能

・すでに配線の完了した基板にフォトレジストで保護層をパターニングし、

掘り込みや貫通穴加工を行える

・フォトレジストは、無機または有機アルカリで剥離することが可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

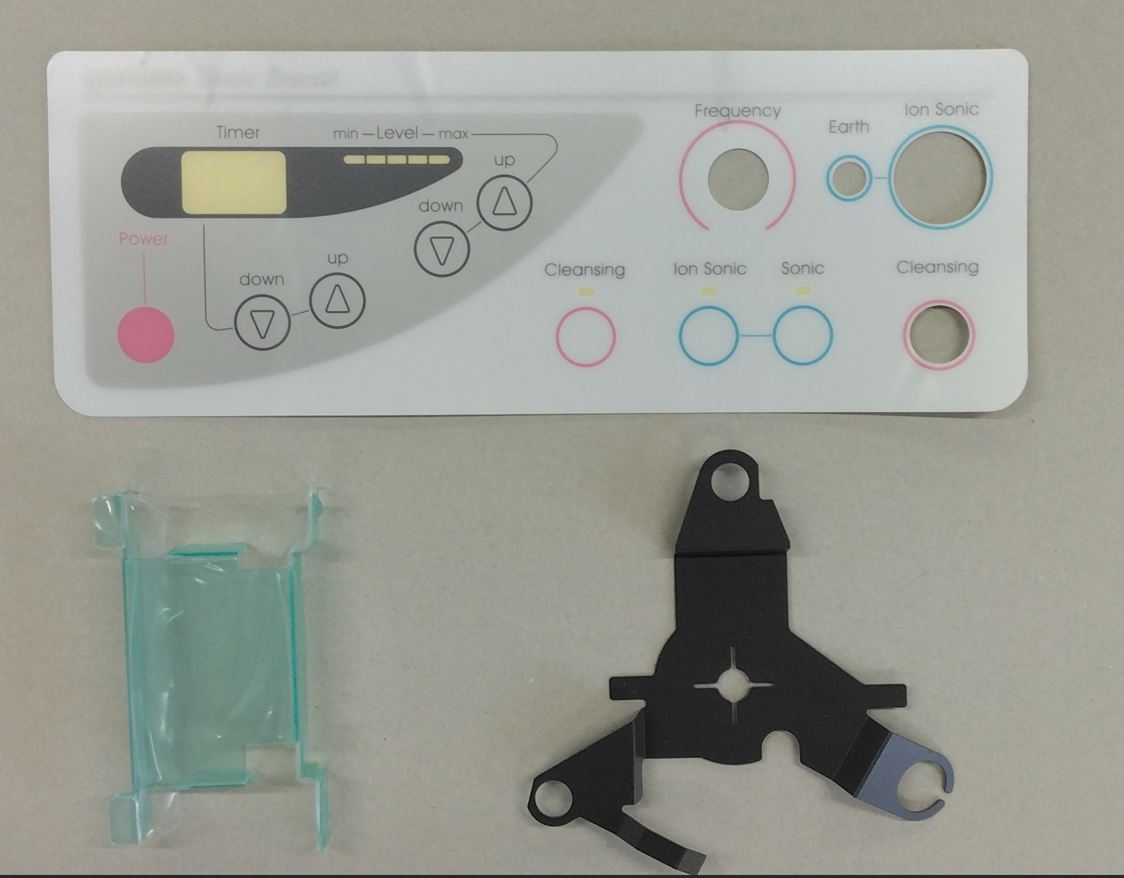

・業界

弱電・家電

IT・携帯

電子部品

・仕様

素材:樹脂

ロット:1~上限なし

精度:その他

※詳細はお問い合わせ、もしくはPDFをダウンロードしてください。

お探しの製品は見つかりませんでした。

1 / 1

レーザー加工における切断・穴あけのバリレス化

レーザー加工における切断・穴あけのバリレス化とは?

微細・精密加工業界において、レーザー加工で生じる切断面や穴開け箇所のバリ(突起物)を極力なくす、あるいは完全に除去する技術のことです。これにより、後工程の負担軽減、製品の機能性向上、外観品質の改善などが期待されます。

課題

微細バリの発生

特�に薄板や高硬度材の加工時、微細なバリが不可避的に発生し、除去に手間がかかる。

加工精度への影響

バリが残存すると、部品同士の嵌合不良や機能不全を引き起こす可能性がある。

後処理コストの増大

バリ取り工程が別途必要となり、時間的・コスト的な負担が増加する。

材料特性によるバリのばらつき

材料の種類や厚みによってバリの発生しやすさが異なり、安定した加工が難しい。

対策

加工条件の最適化

レーザー出力、加工速度、焦点位置、ガスアシストなどを精密に調整し、バリの発生を抑制する。

特殊加工ヘッドの活用

バリ抑制に特化した設計の加工ヘッドを使用し、加工品質を向上させる。

後処理技術の導入

電解研磨や精密研磨などの後処理技術を組み合わせ、バリを効果的に除去する。

シミュレーションによる事前検討

加工シミュレーションを活用し、バリ発生のリスクを事前に評価し、最適な加工条件を見出す。

対策に役立つ製品例

高精度レーザー加工装置

微細なレーザービーム制御と最適化された加工ヘッドにより、バリの発生を最小限に抑える加工を実現する。

インテリジェント加工制御システム

材料特性や加工状況をリアルタイムで検知し、加工条件を自動で最適化することで、バリレス加工を安定的に行う。

特殊ガスアシストユニット

加工時に適切なガスを供給することで、溶融物の飛散を抑制し、切断面の平滑性を高めバリを低減する。

オンラインバリ検出・除去システム

加工と同時にバリの有無を検出し、必要に応じて微細な後処理を行うことで、完全なバリレス化を目指す。