微細・精密加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

被削性の改善技術開発とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

微細加工技術 |

その他微細・精密加工 |

難削材加工における被削性の改善技術開発とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

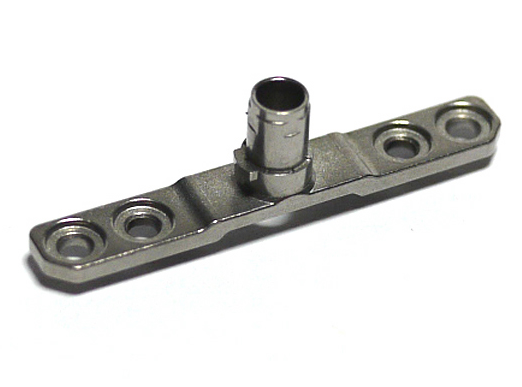

金型設計・金型製作から部品完成まですべて内作のため短納期可能です。

こちらではその製品事例をご紹介します。

【事例詳細】

<高精細部品>

■用途:携帯電話用ジョイント

■材質:SUS630(析出硬化型ステンレス鋼)(Hv400)

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

純銅電気部品の鋳物を鋳造した事例を紹介します。

【課題】

電気伝導度(IACS)を維持したい

【提案】

ロストフォーム鋳造で純銅鋳物の作成を提案

【解決】

電気伝導率80%以上のCAC103に対応した純銅鋳物を納品し、

喜んで頂き、さらに追加で依頼を頂いている。

『ロストフォーム鋳造法』は、複雑な形状の設計も対応可能!

型費はアルミ型なのでダイカストの1/5程度でコストが抑えられます。

鋳物化で加工時間を短縮し、納期は通常1~1.5ヵ月と短納期で対応可能。

また周辺部品との一体化も可能です。

※詳しくはPDFをダウンロードいただくか、お気軽にお問い合わせください。

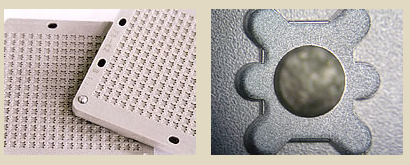

株式会社後島精工は、電子部品業界向けの特殊治具の製造販売を

展開しています。

耐摩耗性、耐腐食性、軽量化などにお応えする「高機能性トレイ」や、

お客様の生産設備に応じたトレイの設計・製造を行う

コーティング製品「PVDコーティング」などをご提供。

【事業内容】

■金属・セラミック・プラスチックの加工及び表面処理加工

■特に非鉄素材を使用した特殊治具・装置製造

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

金型設計・金型製作から部品完成まですべて内作のため短納期可能です。

こちらではその製品事例をご紹介します。

【事例詳細】

<高精細部品>

■用途:携帯電話用ジョイント

■材質:SUS630(析出硬化型ステンレス鋼)(Hv400)

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

テクニスコは、200μm□~数ミリ□レベルまでの微細チップ加工を

得意としております。

エッジ部分はシャープに、またバリは数μm以下レベルに仕上げることが

できるほか、CuW/Kv/Ag/Mo/Cu等、難切削材と言われる特殊金属への

複雑な切削加工が自由自在に行えます。

加えて、Ni/Auめっき、AuSn蒸着、部分めっき、パターンメタライズへの

対応も可能です。

【特長】

■金属材へのセラミックコーティング処理を実現

■各部品の半田接合が可能

■各種ヒートシンク(セラミック・金属部品・組立部品)へのAuSn、AuGe蒸着対応

■バリ<5Llm

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

お探しの製品は見つかりませんでした。

1 / 1

難削材加工における被削性の改善技術開発

難削材加工における被削性の改善技術開発とは?

難削材加工の被削性の改善技術開発は、チタン合金、超合金、セラミックスなどの加工が困難な材料(難削材)の切削性や研削性を向上させるための技術開発全般を指します。これにより、加工時間の短縮、工具寿命の延長、加工精度の向上、コスト削減などを実現し、航空宇宙、医療、半導体などの先端産業における部品製造の効率化と品質向上を目指します。

課題

加工硬化と高い強度

難削材は加工中に硬化しやすく、高い強度を持つため、切削抵抗が大きくなり、工具の摩耗が激しくなります。

熱伝導率の低さ

熱伝導率が低い材料は、切削熱が加工点に集中しやすく、工具の損傷や加工面の品質低下を招きます。

化学的親和性

工具材料との化学的な親和性が高い場合、溶着や摩耗が促進され、工具寿命が著しく低下します。

加工面の粗さ・精度不良

上記要因により、加工面の粗さが増大したり、寸法精度や幾何公差を満たすことが困難になります。

対策

革新的な切削工具の開発

高硬度・高靭性材料を用いた工具や、特殊なコーティン��グを施した工具により、耐摩耗性・耐熱性を向上させます。

先進的な加工方法の導入

超音波振動切削やレーザーアシスト切削など、加工点への負荷を低減する新しい加工技術を適用します。

最適化された切削条件の設定

切削速度、送り量、切り込み量などを、材料特性と工具性能に合わせて最適化し、加工効率と工具寿命のバランスを取ります。

高度な冷却・潤滑技術

高性能な切削油剤の使用や、ミスト潤滑、極低温冷却などの技術により、切削熱を効果的に除去し、加工面の品質を維持します。

対策に役立つ製品例

超硬合金製切削工具

高い硬度と耐摩耗性を持ち、難削材の切削抵抗に耐え、工具寿命を延ばします。

ダイヤモンドライクカーボンコーティング工具

低摩擦係数と高硬度により、材料の溶着を防ぎ、滑らかな切削を実現します。

高圧クーラント供給システム

切削点へ直接高圧の切削油を供給し、効果的に冷却・潤滑することで、加工熱による工具損傷を抑制します。

振動アシスト切削装置

切削工具に微細な振動を与えることで、切りくずの排出を促進し、切削抵抗を低減させます。