微細・精密加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

超精密仕上げの実現とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

微細加工技術 |

その他微細・精密加工 |

研削・研磨加工における超精密仕上げの実現とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

レーザー加工業界では、高品質な切断を実現するために、ワークの位置決め精度が重要です。特に、微細加工や高精度な切断が求められる場合、位置決め誤差は製品の品質に直接影響します。A-143 小型リニアエアベアリングステージは、±0.2 µmの位置精度により、レーザー加工における位置決め精度を格段に向上させ、高品質な切断を可能にします。

【活用シーン】

・レーザーカッター

・レーザーマーキング

【導入の効果】

・高精度な切断による製品品質の向上

・歩留まりの向上

・加工時間の短縮

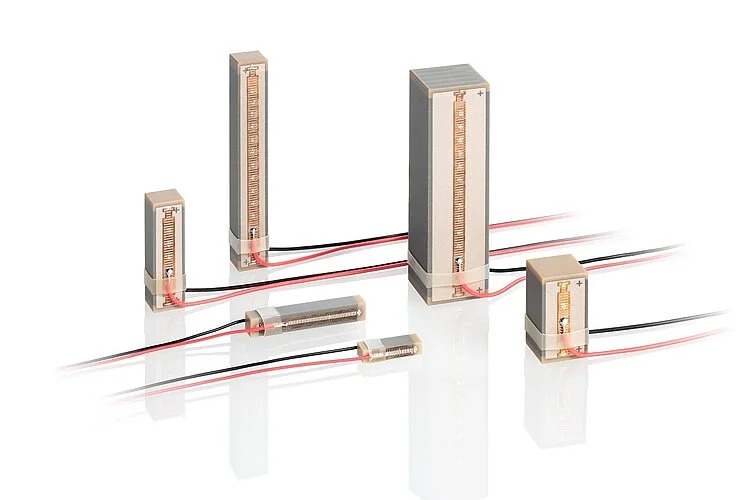

精密測定の分野では、ナノレベルの精度が求められる測定や、過酷な環境下での測定が不可欠です。温度変化や振動、真空環境下など、様々な外的要因が測定精度に影響を与えるため、安定した動作と高い耐久性が重要になります。PICMA(R)多層ピエゾアクチュエータ P-882・P-888は、これらの課題に対し、高い剛性と耐環境性能で応えます。

【活用シーン】

・走査型プローブ顕微鏡(SPM)

・半導体製造装置

・光学素子の精密位置決め

【導入の効果】

・サブナノメートルの分解能による高精度な位置決め

・過酷な環境下での安定した動作

・長寿命化によるメンテナンスコスト削減

MEMSや表示デバイス等における要素技術であるフォトエッチング・精密写真技術を用いた微細加工を少量の試作より承ります。ガラス基板、Siウエハ、フィルム、セラミックス等の基板上に薄膜を形成し、フォトリソグラフィー方式により微細なパターンを一貫加工にて形成致します。一枚からの試作に対応可能です。ダイシング、バンプ形成等の試作も対応いたします。また、リフトオフ加工にて、誘電体膜や多層膜のパターン化も可能です。基板サイズは任意にて対応可能。Siウエハやガラス基板のエッチングも可能です。短納期にて対応(要御相談)、リジッド、FPC基板にも対応いたします。

詳しくはお問い合わせ、もしくはカタログをご覧ください。

『マイクロ・パーツ・ハンドリングシステム』は、超微細部品の組立や

搬送を容易に行うことができる超微細部品組立装置です。

従来は手作業に頼っていた微細部品のハンドリング能力を大幅に向上し、

高い量産性や仕上げ工程の大幅な効率化を実現。

高精密な部品による正確な動作と高い作業性、優れたコストパフォーマンスが

お客様の新たな可能性をサポートします。

【特長】

■左右対称の2個のグリップを操作して、微細部品をハンドリング

■グリップ1個あたり8軸のハンドルを用いて自在に操作可能

■上面および正面から対象ワークをカメラで撮影し、モニタに2画面同時表示

■自在なライト調整によるクリアな画像

■手軽に持ち運べる軽量設計

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

PMMA(アクリル)試作事例を写真でご紹介いたします。

当製品は、内径φ5深さ6mmの止まり穴の底面にあるレンズ形状を

0.25Rの刃物で加工しました。

内部まで研磨しており、光り方も良好です。

当社では、アクリルの透明処理に対し日々研究しており、レンズカット等の

細かな形状の高透明度を実現しています。

【事例】

■サイズ:φ9×z12

■刃物:0.25Rボールエンドミル

※詳しくは外部リンクページをご覧いただくか、お気軽にお問い合わせ下さい。

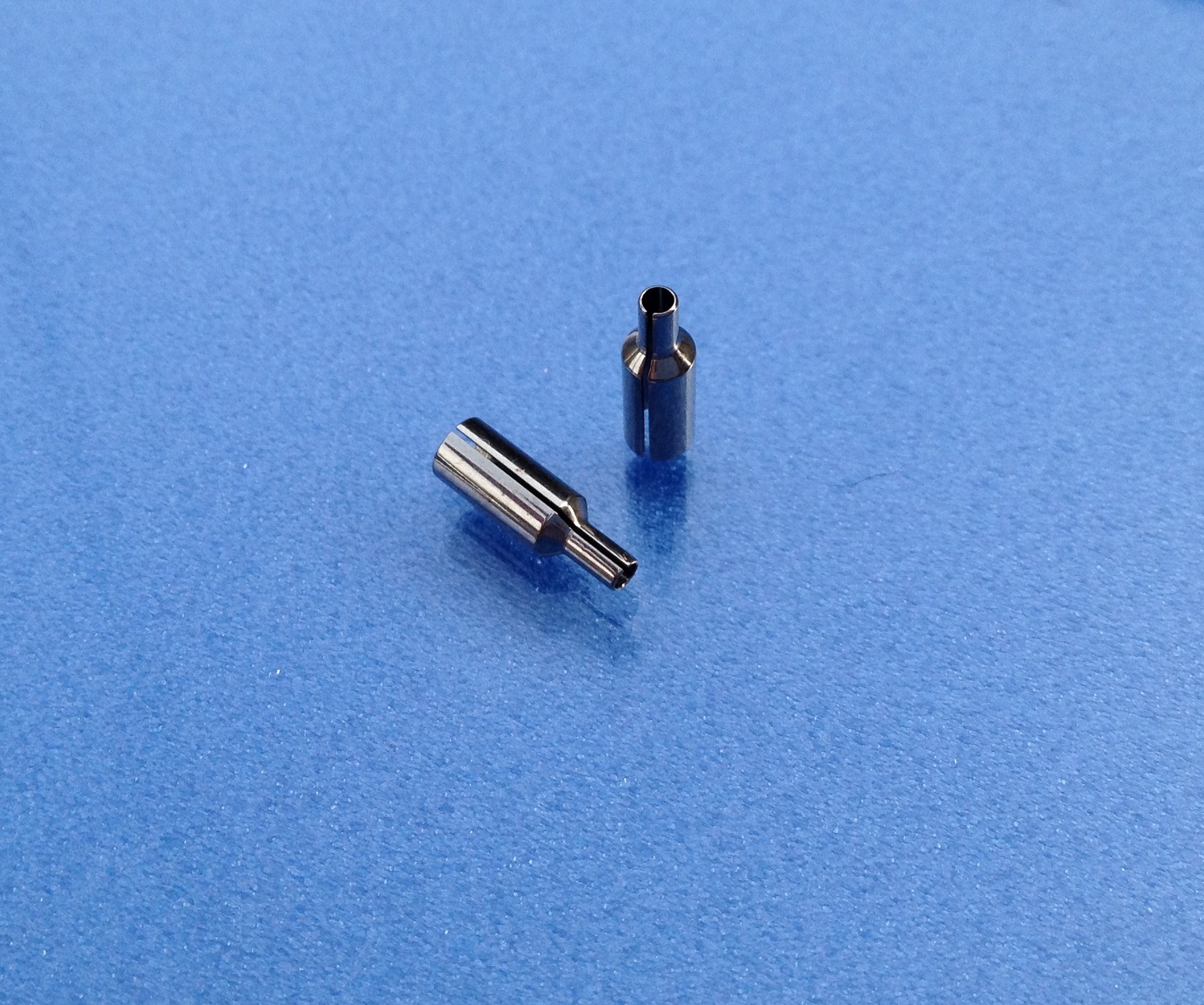

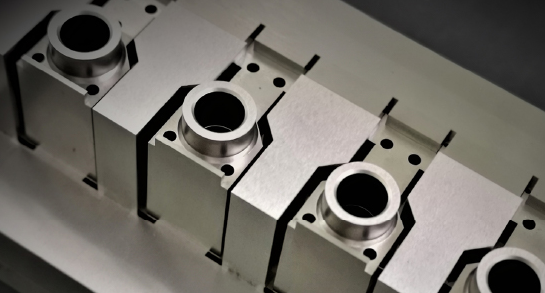

ニッケル電鋳という方法で、金型にニッケルを厚く電着させ、金型を剥離させることで超精密な変換スリーブを作ります。光ファイバイーの重要な接続部品のΦ2.5フェルールとΦ1.25フェルールの異径フェルールを高精度(同軸1ミクロン以下)に接続します。ニッケルは腐食に強く材料の硬度は550HV~600HV程度(ステンレスの約3倍ほど)ですが、弾性力があります。光ファイバーの接続損失は0.5dB以下です。その他の異径サイズでの開発も承ります。

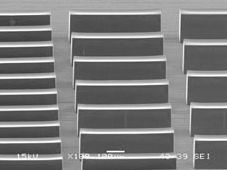

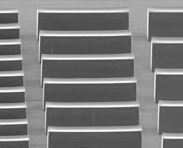

精密電鋳技術は、MEMS(Micro Electro Mechanical Systems)の構成要素となる微小機構部品を製作する手法のひとつです。写真製版(フォトリソグラフィ)技術によって作られた微細なパターンに、高性能なめっき皮膜を精度良く形成します。

当社の精密電鋳技術は、エッチング手法などとは違い、高アスペクト比の微細パターンを忠実にネガティブ形状で転写し、所定の膜厚を高速で欠陥無く作製することが可能です。

L/S=50/50~200/600μmのトレンチとホールのTEGパターンで、4"Waferサイズまで試作可能です。

【主な特徴】

■200μm以上の厚膜を作製可能

■高硬度なニッケル皮膜を実現(>600Hv)

■低電着応力で残留応力が少ない電鋳皮膜

■ボイドなどの欠陥がない緻密な電鋳皮膜

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

E-mail: ogic@ogic.ne.jp

電話番号:096-352-4450

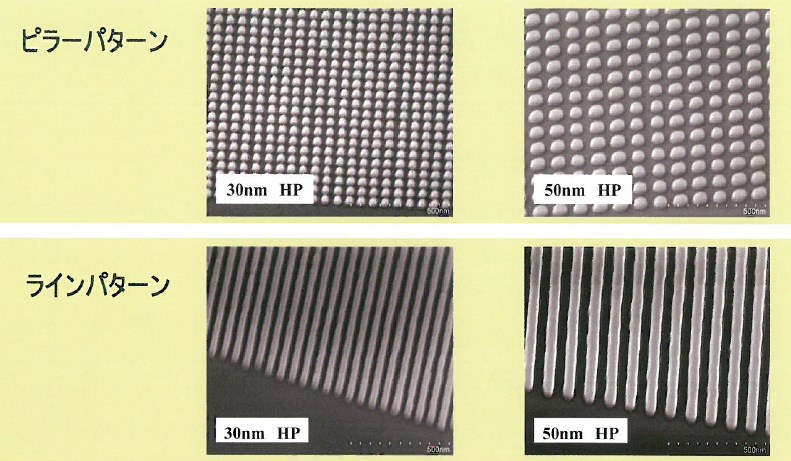

当社では、ホールパターン、ラインパターン50nm以下の超微細パターン付き

Ni及び石英モールドをご提供します。

また、半導体レーザー技術によりサブミクロンオーダーのラインやピラー

パターンのモールド作成ができます。ぜひご相談ください。

【概要】

■Niモールド

・Ni電鋳による微細金型

・ホール、ピラー、ラインパターンなど50nm以下の微細モールドの

提供が可能

■石英モールド

・UV転写用に石英モールドの提供が可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

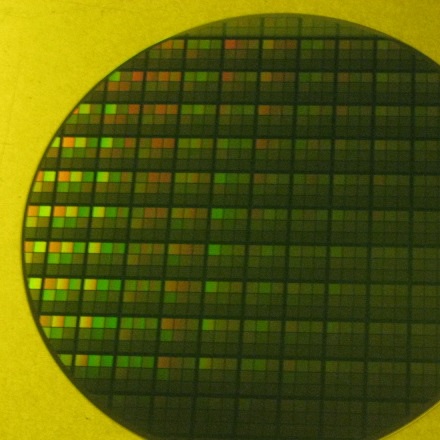

試作・開発・量産まで、ウエハー加工に関する受託加工を行っております。

社内加工では成膜加工(CVD、スパッタリング)・フォトリソ・エッチング加工を行うことが出来、それ以外の加工は協力企業での加工となります。

成膜は、ウエハー上に数百ナノ~数ミクロンの絶縁膜、金属膜を形成。

フォトリソは、マスクに描かれたミクロン単位のパターンをウエハー上のレジスト膜に転写しパターニング。

エッチングは、形成された膜、またはシリコン等を化学反応で削り、パターンを形成します。

テスト用、評価用パターンウエハーの製作も行っています。

成膜を行った膜付きウエハーや、ウエハー単体での販売も行っております。お気軽にお問合せください。

当社の射出成形材料の特長は、複数の構造体を接合して優れた接合構造体

およびマイクロ部品を作ることができることです。

接合面は耐圧性があり、液漏れ、滲みを防ぐことから優れたマイクロ構造体や

マイクロ部品を作ることができます。流路幅は1~200μm程度の幅および

深さから作製することができますが、1~50μm程度の立体流路には特に効果を発揮します。

【特長】

■多積層3次元流路も実現

■接着剤不要

■高密着接合

■1μm幅流路から製作可能

■特許 Pat.No.4000401<接合構造体>

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

シリコンウェーハと同じ熱膨張率材を採用し、ウェーハヘのスリップ発生を低減しています。

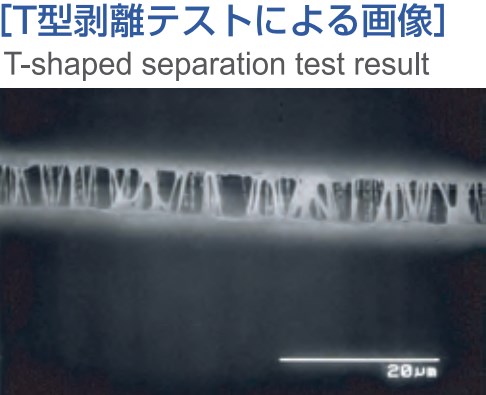

『エレクトロフォーミング』とは、電解めっきによりNiめっき層を析出させて、金属製品を高精度成形する技術です。

フォトレジストに被さるように製品を析出させる「オーバーハングタイプ」、

厚み方向が直線的な形状の「ストレートタイプ」、複数の層から構成される

「積層タイプ」の3種類の断面形状から選択可能。

エッチングでは困難なミクロンレベルの超微細加工が可能で、電子部品、

精密機器部品、自動車部品、半導体分野へ広く応用されています。

【特長】

■エッチングでは困難なミクロンレベルの超微細加工が可能

■金型不要でイニシャル費を削減、3次元断面形状の成型が可能

■電子部品、精密機器部品、自動車部品、半導体分野へ広く応用

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

径が違い、つながりが不安定な4つの円の同心度・同軸度0.03以内を確保することです。

製品の材質はリン青銅、板厚は0.2、形状はφ1.9が1ヶ所・φ3.7が3ヶ所・全長14、用途はアンテナエレメントです。

キョーワハーツは 手作り試作から、精密順送金型による精密プレス加工まで、

「薄い、小さい、細い」板バネ加工を得意としています。

携帯電話・パソコン・コネクター部品などのコンパクトな板バネなどの製作は特に得意な部分です。

詳しくはお問い合わせ、もしくはカタログをご覧ください。

特徴

◆最小内径25ミクロン、ノズル先端肉厚12ミクロン。先端外径50ミクロ ン

狭ピッチ部品の隙間に材料を吐出する時に最適です。

◆吐出時、材料の這い上がりがありません。

◆表面処理はノズルの内側・外側に施していますのでノズル洗浄時、

材料が残ることはありません。

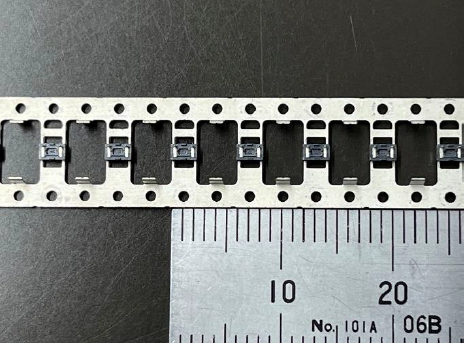

アルペックが行ったプラスチック金型の設計・製作実績をご紹介します。

当事例は、端子の誘い込み形状がない微細製品で、さらに製品公差も

厳しく、金型製作不可と数社で断られ、客先の紹介で当社に巡ってきました。

そこで、当社実績による高精度金型を製作。端子挿入は金型構造で

対応しました。

その結果、スムーズに端子挿入でき、問題なく量産成形ができました。

この他にも、上記部品(ケース)のフタをセットで製作した実績や、ランナー、

ゲートの形状を工夫し流動性を確保した半導体部品の実績もございます。

【実績概要(一部)】

■材質:LCP

■サイズ:1.5×2.4×0.5

■用途:電子部品

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社では、精密⾦型の豊富な経験と加⼯技術により、ユーザー様の

ご要求される製品に対して、⾦型設計からサンプル出し、型図支給から

トライ・サンプル出しといった幅広いニーズにお応えしております。

部品製造に⽋かせない⾦型技術は創業時からのコア技術でございます。

ご要望の際はお気軽に、お問い合わせください。

【営業品目】

■金型製作

■射出成形

■エンボス成形

■精密部品

■成形品 組立

※詳しくはPDFをダウンロードしていただくか、お問い合わせください。

「精密電鋳」技術は、MEMS(Micro Electro Mechanical Systems)の構成

要素となる微小機構部品を製作する手法です。

写真製版(フォトリソグラフィ)技術によって作られた微細なパターンに、

高性能なめっき皮膜を精度良く形成します。

当社オリジナル商品NIPOLYNやめっきと組合わせ可能で、トレンチや

ホールの埋め込みなどバリエーションが豊富にあります。

【特長】

■200μm以上厚膜を製作可能

■高硬度なニッケル皮膜を実現(>600Hv)

■低電着応力で残留応力が少ない電鋳皮膜

■ボイドなどの欠陥がない緻密な電鋳皮膜

■精度の良い加工精度

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

協同インターナショナルの微細(ナノ・マイクロ)加工に関する設備情報とナノインプリントへの応用事例を

ハンドブックにまとめました!

微細加工プロセスを単一工程から全工程までのご希望に合わせたプロセスを受託することができ、半導体や電子デバイス等の分野で活用されるナノインプリントプロセスについて金型作製~インプリントまでワンストップで提供可能です。

また、セラミックス(アルミナ、イットリア等)や樹脂などの新素材のプラズマ耐性を評価するサービスも実施しております。

微細加工設備紹介とナノインプリントへの応用事例をまとめたハンドブックを進呈中です!

【掲載内容】

■設備・対応プロセス紹介

■微細加工技術試作例

■ナノインプリントとは

■アプリケーション

■モールド作製 など

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

PMMA(アクリル)試作事例を写真でご紹介いたします。

当製品の様なキューブタイプのレンズは、磨きにくく白濁りが

残ってしまうと思いますが、当社では独自の研磨法で白濁りなく

仕上げる事が可能です。

当社では、打ち合わせの上、お客様の要望に沿う物を、最短納期で

納品しております。

【事例】

■サイズ:40×30×30

■刃物:0.5Rボールエンドミル

※詳しくは外部リンクページをご覧いただくか、お気軽にお問い合わせ下さい。

お探しの製品は見つかりませんでした。

1 / 1

研削・研磨加工における超精密仕上げの実現

研削・研磨加工における超精密仕上げの実現とは?

研削・研磨加工における超精密仕上げとは、ナノメートルオーダーの表面粗さや形状精��度を達成することを目指す技術です。これは、半導体製造、光学部品、医療機器など、高度な性能が要求される分野において不可欠なプロセスであり、製品の機能性、信頼性、寿命を大きく左右します。

課題

微細な加工痕の制御困難性

ナノレベルでの加工では、砥粒の微細な傷や加工時の熱歪みが表面に残りやすく、理想的な平滑性を得るのが難しい。

加工条件の最適化の複雑さ

材料特性、砥粒の種類、加工速度、圧力など、多数のパラメータが相互に影響し合い、最適な条件を見つけるのに高度な専門知識と試行錯誤が必要となる。

加工中の異物混入リスク

超精密な表面は微細な塵や油分にも敏感であり、加工環境の清浄度維持や、加工液・砥粒の純度管理が極めて重要となる。

非破壊検査の難しさ

加工後の表面状態を、素材を傷つけることなく高精度に評価・測定する技術が限られており、品質保証のボトルネックとなる場合がある。

対策

先進的な砥粒・加工液の開発

均一な粒子径と形状を持つ超微細砥粒や、低汚染性の特殊加工液を用いることで、加工痕を最小限に抑え、表面品質を向上させる。

AI・シミュレーションによる条件最適化

AIによるデータ解析や、物理シミュレーションを活用し、膨大なパラメータ空間から最適な加工条件を効率的に導き出す。

クリーンルーム環境と自動化

高度なクリーンルーム設備を導入し、自動搬送システムや密閉型加工装置を用いることで、外部からの汚染リスクを徹底的に排除する。

非接触型計測技術の導入

レーザー干渉計や原子間力顕微鏡などの非接触型計測器を導入し、加工後の表面状態をリアルタイムかつ高精度に評価・フィードバックする。

対策に役立つ製品例

高精度砥粒供給システム

均一な粒子径と形状の砥粒を、安定した流量で供給することで、加工痕のばらつきを抑え、表面粗さを低減する。

インテリジェント加工制御ソフトウェア

センサーデータとAIを連携させ、加工中の微細な変化をリアルタイムで検知し、最適な加工条件へ自動調整することで、安定した超精密仕上げを実現する。

超清浄度維持用フィルター

加工液や空気に含まれる微細な異物を極限まで除去し、加工面への付着を防ぐことで、クリーンな加工環境を維持する。

ナノスケール表面評価装置

非接触で表面の凹凸や形状をナノメートルオーダーで高精度に測定し、加工品質を正確に評価・保証する。