製造業IT・DXに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

予防保全計画とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

営業・マーケティングDX |

経営支援DX |

製造・生産・品質DX |

総務・人事・経理・法務DX |

調達・購買・見積DX |

保守・メンテナンスDX |

その他製造業IT・DX |

保守・メンテナンスDXにおける予防保全計画とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

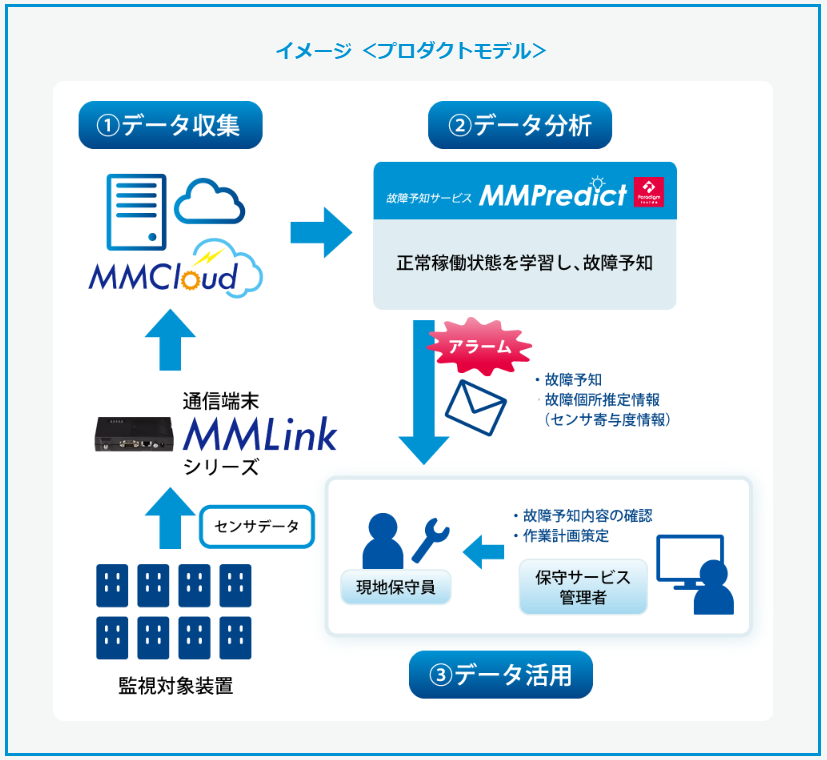

『MMPredict』は、IoTプラットフォーム「MMCloud」で蓄積したデータを

機械学習し故障予知を行うサービスです。故障の予兆を早期に検知し設備の

保守を効率化します。

複数のセンサデータの相関から、装置の状況を判断。長年の組込系ソフト開発などで

培ったエンジニアリング技術をクレンジングに応用し、適切な機械学習と組み合わせた

算出方法(当社独自技術)にて、高精度の予知が可能。

また、故障の予兆を検知した時、センサの寄与度情報を表示。故障箇所の推定が可能です。

【特長】

■正常稼働状態の機械学習による故障予知

■高精度の予知が可能

■故障箇所を推定

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

故障予知サービス『MMPredict』

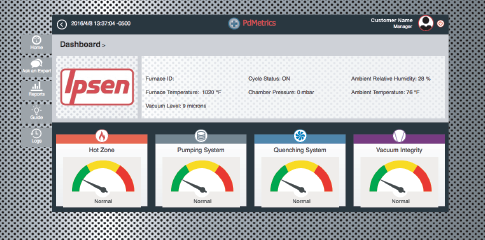

『PdMetrics 予測保全システム』は、IoTを活用して、製造コストを

削減・生産能力を増加させたい企業に適した熱処理炉用の保全システムです。既存の炉体(工業炉)にも取り付け可能!

重要なデータや、温度、振動、圧力などのカギとなるパラメーターを

監視することによりシステムの保全性と整合性を向上させることが

可能になります。

【PdMetricsによる費用と停止時間の節約例】

(1)焼入モーター(振動によりベアリングの破損)

最大20万円のコスト発生+最大4週間の設備停止

→ ベアリングのみの交換、所要時間も半日

(2)熱損失の増加

エネルギー消費と処理時間の増加

→ 加熱室交換もしくは補修の事前計画、設備停止の短縮

(3)ヒーターの不均一性

処理品品質への影響

→ 処理中に通知送信。処理サイクルの放棄と状態改善。廃棄の削減。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

熱処理炉用予測保全システム【コストと停止時間の削減に貢献!】

中堅・中小製造業経営において、働き方改革関連法の遵守という社会的責任を

果たさなければならない一方で、コロナ禍における売上へのダメージが

想定される中、利益確保のために難しいかじ取りをしなければならない

状況であります。

その状況を解決するためには、製造部門の「生産性を高める」こと、

間接部門の「業務の効率化による合理化をはかる」ことが要諦になります。

当社では、40年以上にわたり中堅・中小製造業経営の合理化推進を

サポートするシステムをご提案しております。ぜひ、お問い合わせ下さい。

【法制度への対応と経営リスク(一部)】

■年次有給休暇の時季指定/時間外労働の上限規制/同一労働同一賃金

・就業規則の改定

・社員への説明 など

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

【働き方改革】社会的責任の遂行と利益の確保

『設備点検システム』は、ハンディターミナルを用いて設備点検の作業効率化

と標準化を実現させることができるシステムです。

天候に左右されず作業ができ、その場で異常値が判定され、対応の基準になる

ため作業の標準化が図れます。

また、点検終了時作業漏れの検索ができるほか、実績データをパソコンに

取り込むことが可能で、パソコンより現場巡視点検記録簿な��どの資料を

出力できます。

【特長】

■同一施設を複数人で作業実施が可能

■天候に左右されず作業が可能

■作業の標準化が図れる

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

ソリューション『設備点検システム』

vibGazer は高精度の正常異常判定ができます。

<概要>

軸受異常診断AI 『 vibGazer 』 ではモーターなどの回転駆動系の軸受振動データに注目。AIモデルが異常兆候をいち早くキャッチし機器が故障停止する前にお知らせします。

<vibGazerができること>

・高精度の正常異常判定

・異常タイプを推定

・予知保全:故障時期を予測

機器が故障した都度、修理を行う「事後保全」では稼働率が下がります。

まだ使える機器も含めて定期的に交換を行う「予防保全」では、費用が

膨らむ場合があります。

機器の故障時期を予測した「予知保全」ができれば、

故障の予兆を検知したタイミングで機器の交換ができ、

費用と稼働率とのバランスのとれた運用ができます。

「予知保全」は技術的に難しかったのですが、

AI-深層学習- の登場により実現可能となりました。

AIで予知保全 軸受異常診断AI vibGazer

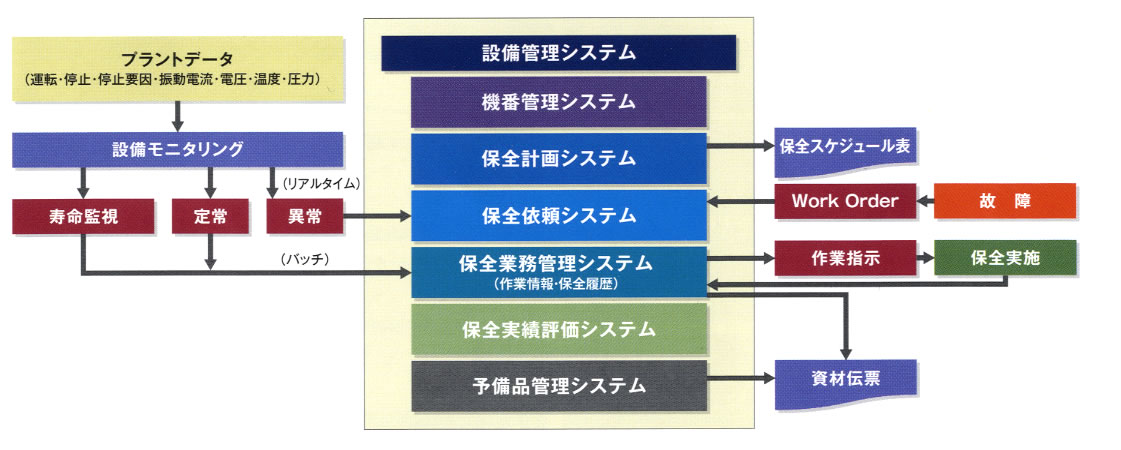

工場の設備や現場機器の保全業務を包括的に管理し、設備故障を低減し保全費用を削減します。特に、「既存設備との提携」「確実・低コストでシステム導入」「低価格・短納期」の点で貢献しています。

設備管理ソリューション

設備保全管理システムSMART TPMは、TPM活動の8本柱における、個別改善、自主保全、計画保全をサポートするシステムです

設備台帳を登録し定期保全(点検)・事後保全(修理)を管理し設備保全を強力にサポートします

SMARTCBM 予知保全(予兆保全)機能追加、日々の計測データをグラフ化して故障や不具合の傾向(兆候)を捉えることができます

故障による停止を未然に防ぐことで、長期間にわたる設備全体のダウンを回避し、生産性を高めることができます

信頼性及び収益性向上を目的とし多くの企業で採用いただいている設備保全管理システムです

【特徴】

● クライアントのユーザー数、登録事業所数、設備数の制限なし

● 自社サーバ環境、Cloud環境へシステム構築が可能

● メンテナンス周期の登録で自動的に計画の立案ができます

● 工場毎、棚番毎に紐づく予備品管理ができます

● Webブラウザで手軽に操作でき使いやすさを追求したインターフェース

● タブレットからリアルタイム入力

※お気軽にお問い合わせ下さい

全員参加型設備保全管理システム SMART TPM v4

当社で取り扱う『SAP設備保全』システムのご紹介です。

プラント設備保全における課題として、設備管理、作業管理、リソース管理

の一元化によりPDCAサイクルを確立するなど、保全業務を統合的に支援する

EAMシステムの導入および基幹業務システムとの連携が必要です。

当システムではEAMの中枢機能として、設備保全業務におけるコスト管理と

安全管理を推進する企業を強力に支援いたします。

【導入メリット】

■その他のモジュールとの連携によりリアルタイム化

■日本企業向けに使いやすさを追求した設計

■複数の画面にちらばっていた入力項目を保全業務に必要な機能毎に

統合画面に集約

■類似の管理方法であればテンプレートでパラメータを設定し、

低コストかつ短期間での導入を実現

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

EAMシステム『SAP設備保全』

過去の修理履歴を探すのに苦労している、修理にかかった工数・金額の

把握ができていないなど、このような問題は大きな損失を生み出す可能性

があります。

当社の「PM管理(保全管理)システム」を導入することにより、誰でも

簡単に過去の履歴を検索でき、ノウハウを継承できるほか、暫定作業・

計画作業のスケジュールを管理し漏れをなくす、業務を標準化するなど、

様々な効果を得ることが可能です。

【問題点】

■過去の修理履歴を探すのに苦労している

■修理にかかった工数・金額の把握ができていない

■突発修理・応急修理が多く、恒久対策ができていない

■ライン・設備が増え台帳管理が大変

■予防保全・計画保全が実施できていない

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

PM管理(保全管理)システム 提案事例

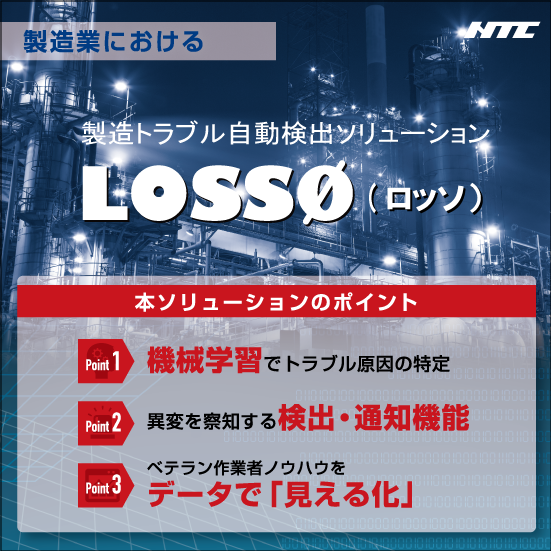

近年、「設備トラブルの根本原因を特定したい」「設備トラブルをもう少し早く把握したい」といった生産現場の悩みをAIやIoTを活用して解決する事例が増えています。とは言え、コストを考えるとなかなか一歩を踏み出せない…という企業様も多いのではないでしょうか?

NTCは「設備の予兆保全にIoT、機械学習、人工知能(AI)を活用したい!だけど費用は抑えたい...」といったお客様のニーズにお応えするために、スモールスタートが可能なAIを活用した予兆保全ソリューションを提供しています。

本ソリューションは、過去のデータからトラブルになりうるケースの「ルール」を作成し、以降のデータからトラブルになるかどうかを予測します。予測結果からトラブルの予兆を検出した際は、作業者へのメール発信や現場のパトランプを点灯させることで、トラブルの早期発見や予兆保全に繋げることが可能です。

これらの仕組みは、お客様独自のAI基盤として社内にノウハウを貯めることができ、PDCAサイクルを回すことで、より高度なトラブルの検出や検出精度を向上することが可能です。

※詳細はカタログダウンロードもしくはお問い合わせ下さい。

製造トラブル自動検出ソリューション『LOSS0(ロッソ)』

お探しの製品は見つかりませんでした。

1 / 1

保守・メンテナンスDXにおける予防保全計画

保守・メンテナンスDXにおける予防保全計画とは?

保守・メンテナンスDXの予防保全計画とは、IoTやAIなどのデジタル技術を活用し、機器の故障や性能低下を未然に防ぐための計画的な保守活動を指します。これにより、突発的な故障による生産停止リスクを低減し、メンテナンスコストの最適化、設備寿命の最大化を目指します。

課題

データ収集・分析基盤の未整備

機器の状態をリアルタイムで把握するためのセンサー設置やデータ収集システムが導入されておらず、現状把握や分析が困難。

専門人材の不足とスキルギャップ

IoTやAIを活用したデータ分析、予兆保全の専門知識を持つ人材が不足しており、計画の実行や効果的な運用が難しい。

既存システムとの連携課題

レガシーシステムや異なるベンダーの機器が多く、データ連携や統合的な管理が難しく、サイロ化された情報しか得られない。

投資対効果の不明瞭さ

予防保全導入による具体的なコスト削減効果や生産性向上効果が見えにくく、投資判断に迷いが生じている。

対策

IoTセンサーとクラウドプラットフォームの導入

機器にIoTセンサーを取り付け、稼働状況や環境データをリアルタイムで収集し、クラウド上で一元管理・分析する環境を構築する。

AIによる異常検知・予兆分析

収集したデータをAIで分析し、通常とは異なるパターンや微細な変化を検知することで、故障の予兆を早期に発見する。

統合管理ダッシュボードの活用

複数の機器やシステムの状態を可視化し、一元的に管理できるダッシュボードを導入し、迅速な意思決定を支援する。

外部専門サービスとの連携

データ分析やAIモデル構築、運用保守の専門知識を持つ外部サービスを活用し、自社リソースの不足を補う。

対策に役立つ製品例

産業用IoTゲートウェイ

多様なセンサーからのデータを収集・集約し、クラウドへセキュアに送信する機能を提供し、データ収集基盤の構築を支援する。

機械学習ベースの予兆診断ソフトウェア

収集された時系列データを学習し、異常パターンを自動で検知・予測することで、故障の予兆を早期に捉える。

統合運用管理システム

複数の機器やシステムの稼働状況、メンテナンス履歴などを一元的に管理・可視化し、全体最適化を促進する。

リモートメンテナンス支援サービス

専門家が遠隔から機器の状態を監視・診断し、必要に応じてアドバイスや指示を行うことで、迅速かつ的確な対応を可能にする。