製造業IT・DXに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

不良予測とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

営業・マーケティングDX |

経営支援DX |

製造・生産・品質DX |

総務・人事・経理・法務DX |

調達・購買・見積DX |

保守・メンテナンスDX |

その他製造業IT・DX |

生産・製造DXにおける不良予測とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

注型浴槽、洗面カウンター製造技術をもつモリマーキャスティング

株式会社様へ、クラウド型製造現場改善ソリューション『Roland

DG Assemble』を導入した事例をご紹介いたします。

同社はグループ全体でDXを推進していた中、生産工程の流れを

改善し、直行率を向上させたいという狙いがあったので、当製品を導入。

導入後は、リアルタイムにデータを把握できるため、不良傾向の変化を

瞬時に把握し、改善につなげることができています。

【事例概要】

■課題

・工程で滞留しているものがどこにあるのか分からない、手直し状態が

続いた場合何が原因か特定に時間がかかるという状況

■効果

・不良傾向の変化を瞬時に把握し、改善につなげることができている

・作業者へレクチャーする際に、当製品のデータが大いに役立っている

※詳しくは関連リンクをご覧いただくか、お気軽にお問い合わせください。

現場改善事例:モリマーキャスティング株式会社様 ※不良傾向を把握

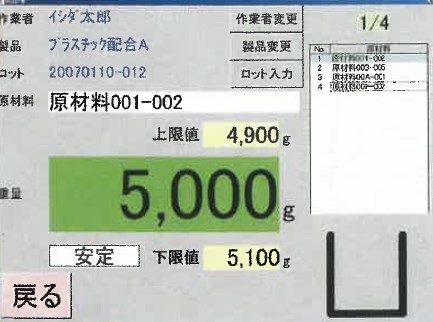

トライネットが開発する『配合計量管理システム』は、α-Dマルチ端末により、上位からの指示に従った間違いのない配合作業を実現する「α-D」のシステムの一つです。

横バッチ・縦バッチ・混合の全ての生産ラインに対応しているほか、アイテムチェックと重量チェックの2重確認式のため、安心して配合作業を行うことができます。

【こんなお悩みありませんか?】

■配合ミスが起きていないか毎回不安になる…

■途中で原料の在庫が足らなくなるため、毎回多めに購入している…

■危険薬品は配合ミスが許されないため余分に時間が掛かってしまう…

■配合ミスが起きた際に、どの工程でどんな配合になったのかいつも追えなくなってしまう…

■始めて担当する人でも分かりやすい配合できるように仕組化したい… など

大手計量器メーカーの販売店として培ったノウハウと工場や現場での知識を最大限に活かした生産管理システムをご提案いたします。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

製造工程の原料・薬品の配合ミス防止に『配合計量管理システム』

異音検知プラットフォームサービスはAI異音検知によりさまざまなリスクを軽減します。音の変化でリスクを予測し未然に防ぐことによって管理品質が向上。人手不足や生産歩留りにも対応できます。

【利用シーン】

■自動車のモーター駆動系の故障予防

■生活弱者の保全・安全・防災対応支援

■機械・製造設備の故障予防・早期対応

※詳しくはお問い合わせ、PDF資料ダウンロードしてご覧ください。

異音検知プラットフォームサービス【※導入事例付きチラシ進呈】

ジール株式会社が開発し、構築した事例をご紹介します。

当社生産管理システム(SmartProcessシリーズ)のデータとBIツールを

利用して工場ダッシュ�ボードを構築。

リアルタイムで稼働率、不良率等の情報が更新表示され、DXツールとして

活用が出来ます。

【工場ダッシュボード 特長】

■生産管理システム(SmartProcessシリーズ)のデータとBIツールを利用

■リアルタイムで稼働率、不良率等の情報を更新表示

■DXツールとして活用可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

生産管理システムからの工場ダッシュボード構築事例

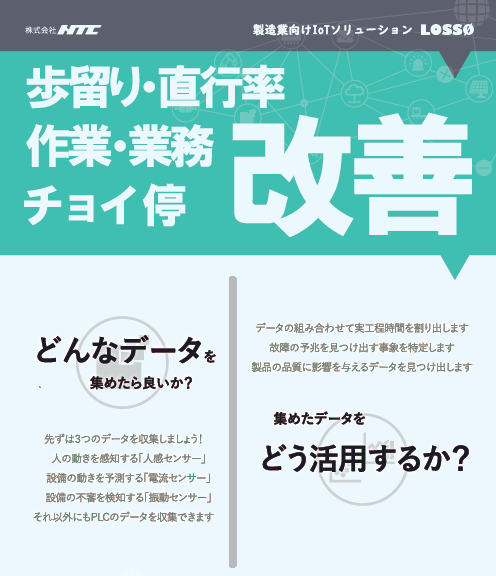

本資料では、歩留まり改善や検査・設備保全の効率化、チョコ停など

製造現場でよくある課題をIoT化で解決できた8件の事例を紹介しています。

各事例では、当社のIoTソリューション『LOSS0(ロッソ)』で可能な、データ収集・センシング、

データ加工、データ分析、通知・見える化の4つの技術・仕組みを利用。

“IoT化を進める上での課題”と“改善したい現場の課題”を組み合わせて、

自社のIoT化の現状と今後の進め方を把握できる診断チャートも収録しています。

【掲載事例】

◎不良原因特定の時間削減 ◎検査稼働の削減(省力化)

◎検査品質の向上 ◎設備保全作業の効率化

◎チョコ停原因の調査稼働の削減 ◎設備停止時間の削減

◎ネック工程の改善箇所の特定 ◎課題の特定と具体化

※詳しくは資料をご覧ください。お問い合わせもお気軽にどうぞ。

資料『製造業向け IoTの進め方診断/課題解決事例8選』

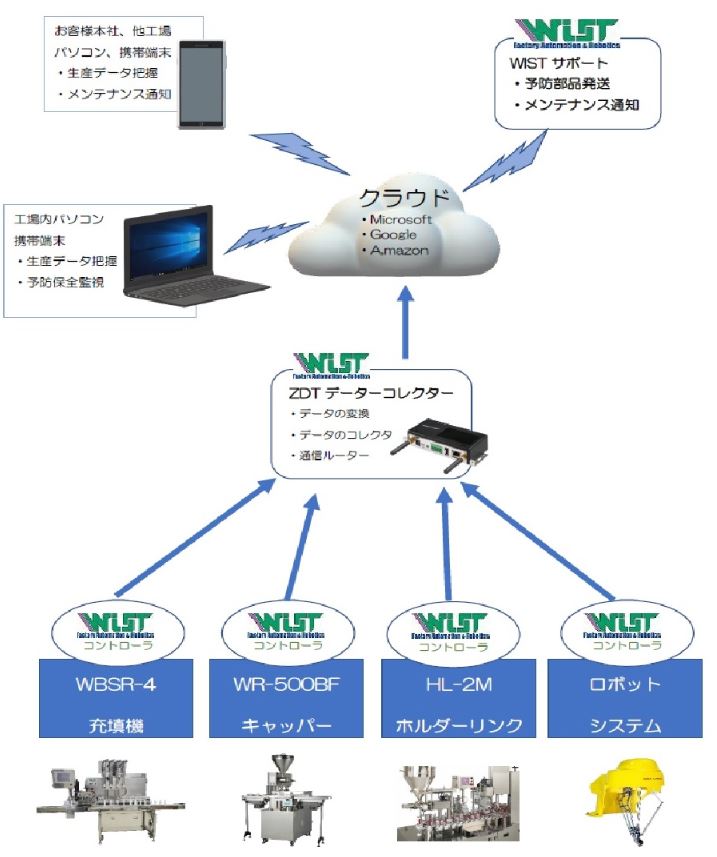

繁忙期の突然のマシンストップによる出荷不良を未然に防ぐ事が可能なシステムです。

主要機構部分が現在入手困難となっていますが壊れる前に前兆を検知して自動的に知らせますので、余裕のあるメンテナンス対応が可能。

各装置のコントロールが検知したデータの異常判断を行い最小限の重要なお知らせを、設定された複数の携帯番号やパソコンにメールでお知らせします。

完全に独立系でデータコレ��クト、クラウド通信を行いますので貴社のコンピュータやLANに接続不要です。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

※弊社営業よりご連絡をご希望の場合は、「問い合わせ」よりご連絡ください。

ゼロダウンタイムシステム

『RekamoMA』は、高速カメラを使った生産現場のドラ�イブレコーダー。

画像や波形を表示することによって、現場の課題を手間なく見える化できます。

見たいところに録画を仕掛けておくだけで、欲しい部分のみをさかのぼって記録でき、

不具合が再現するまで、設備へ張り付くことから解放します。

【こんなことでお困りの方へおススメ!】

■ワークが倒れ、次工程でチョコ停発生

■ワークの落下が発生

■設備の衝突が発生

■チョコ停対策をカンに頼っている

■原因を観察するために人手がかかる

※詳しくはカタログをダウンロード、もしくはお問い合わせください。

製造現場のチョコ停対策に!生産現場のドライブレコーダー

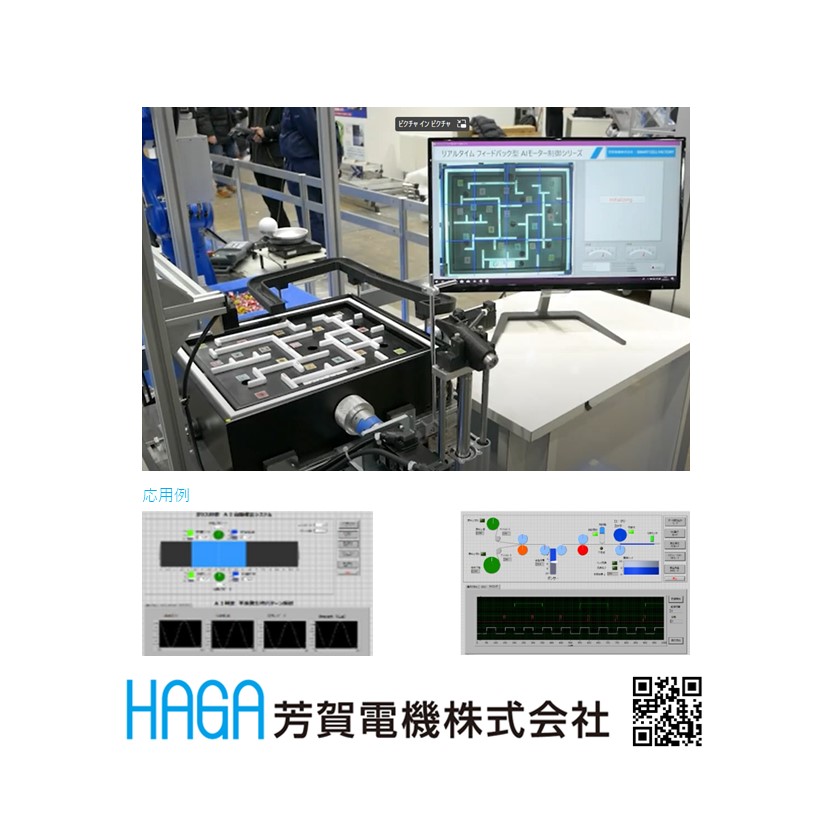

当社が取り扱う『リアルタイムフィードバック制御型AIシステム』をご紹介します。

AIの学習結果をリアルタイムにフィードバック制御を実現。

状況の変化に対応し、学習データの自己更新を実施します。

また、理論値によるシミュレーションとの比較が可能です。

ご用命の際は、お気軽にご相談ください。

【特長】

■AIの学習結果をリアルタイムにフィードバック制御を実現

■状況の変化に対応し、学習データの自己更新を実施

■理論値によるシミュレーションとの比較が可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

リアルタイムフィードバック制御型AIシステム(PLC・サーボ)

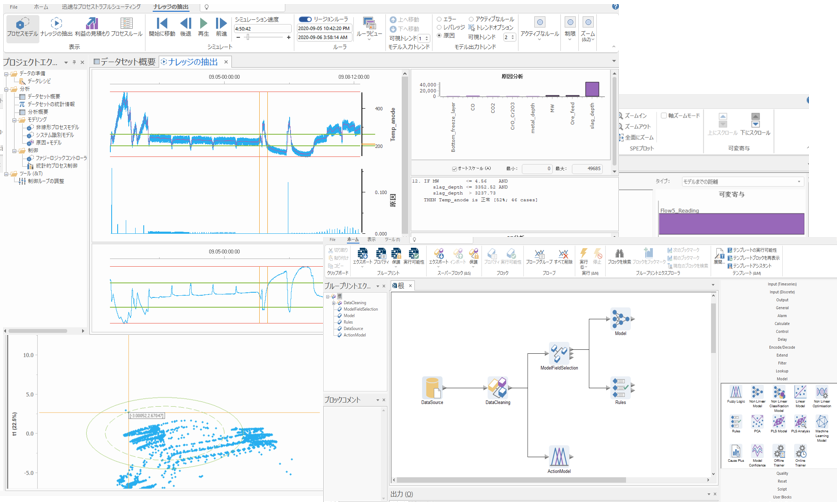

DXの推進により収集・集約されたデータの活用はできていますか?

『Proficy CSense 2024』は、簡単な操作で高度なデータ活用を可能にします。

データサイエンティストの存在または知識を必要とせず、異常検知、 パフォーマンス最適化を推進する、製造業のための高度データ分析ソフトウェアです。

熟練技術者のノウハウを分析に融合して、様々な生産パフォーマンスの最適化や、生産設備の予知保全を実現します。

SCADAやHistorianと組み合わせて、すぐに使えるテンプレートも提供します。

【特長】

■分析、監視、予知・予測、シミュレーション、最適化がオールインワン

■オンライン・オフライン分析から、リアルタイムPID制御ループ最適化まで

■生産スループット、歩留まり、品質、効率、エネルギー消費などを改善

■Process Digital Twinで生産設備とプロセスのパフォーマンスを向上

■熟練技術者のノウハウをデジタル化した予知保全

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

※YouTubeのウェビナーは日本語の字幕で視聴いただけます。

多変量解析ソフトウェア『Proficy CSense 2024』

株式会社メトロでは、生産設備を狙ったサイバー攻撃から生産ライン停止の

危機を抑制する『工場セキュリティソリューション』をご提供しております。

通信内容を監視して、攻撃を遮断。

既存の環境に影響を与えることなく内部を保護します。

HDDやUSBメモリの暗号化により媒体紛失時の漏洩リスクを低減します。

さらに、インターネット接続不要・シグネチャ更新不要の

アンチウイルスソフトによりリスクを低減。

一部、無償トライアルをご用意しております。

セキュリティの当社にお気軽にご相談ください。

【特長】

■インターネットから来るゼロデイ攻撃リスクを防ぐ

■情報の持ち出しによる漏洩リスクを防ぐ

■パッチの適用が徹底できないことによるウイルス感染を防ぐ

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『工場セキュリティソリューション』

NTCでは、製造業向けIoTソリューション『LOSS0 IoTシリーズ』を提供しています。

『LOSS0』は、設備を制御しているPLC(シーケンサ)や外付けのセンサから、簡単な操作でデータの収集・見える化を実現します。

どんなデータを集めたら良いか、データをどのように活用したら良いかなど、工場のIoT化になかなか踏み出せないお客様のスタートアップをご支援いたします。

また、統計解析やAIを活用し、収集した様々なデータを解析することで、実工程時間の割り出しや、設備故障・品質トラブルの予兆検知を実現します。

データの活用方法に課題を持たれているお客様へ、工場IoTの高度化をご支援いたします。

NTCのLOSS0 IoTシリーズは以下のようなお客様にも活用いただけます。

■最小限の投資で設備の監視や制御を始めたい

■外付けのセンサを取り付け、すぐに見える化を始めたい

■複数のPLCメーカーが混在している環境で、設備の監視を始めたい

■既に蓄積している設備データから、どんな故障予兆が見えるのかデータ解析をしてみたい 等

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

製造トラブル自動検出ソリューション『LOSS0』

表示器とは、工場内の生産ラインをコントロールする操作端末です。

従来では生産ラインに異常が発生した際、複雑な生産ラインを有している

工場では、異常個所の詳細を特定するためにパソコンを別途接続し、

機械制御のプログラムを解析する必要がありました。

当社は、異常発生時という緊急事態に迅速に対応できるようにするため、

表示器から接続している機械のプログラムを読みだして表示できる機能を

開発しました。

ご用命の際は、お問い合わせください。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

表示器での機械制御プログラムの表示機能開発

『ドラムロール』は、町工場や中小製造業の“現場で本当に使える”ことにこだわった、

シンプルでわかりやすい生産・販売管理システムです。

【こんなお困りごとはありませんか?】

・ITに不慣れで複雑なシステムが使いこなせない

・エクセル管理が煩雑で、入力ミスや作業漏れが発生している

・担当者ごとにやり方が違い、属人化が進んでいる

『ドラムロール』なら、

■ 高齢者やIT未経験者でも直感的に操作可能

■ 現場と事務の情報を一元管理し、確認ミスを削減

■ シンプルな画面設計で、導入後すぐに定着

■ 不良データをAIが自動で整理し、再発防止につなげられる

「誰でもすぐに使えるから、全員が同じやり方で作業できる」

『ドラムロール』は、ITに不安を感じる町工場でも安心して導入いただけます。

※導入コスト・機能一覧・導入事例などはPDFをダウンロードいただくか、お問い合わせください。

ITが苦手でも安心!現場で使える生産管理ツール『ドラムロール』

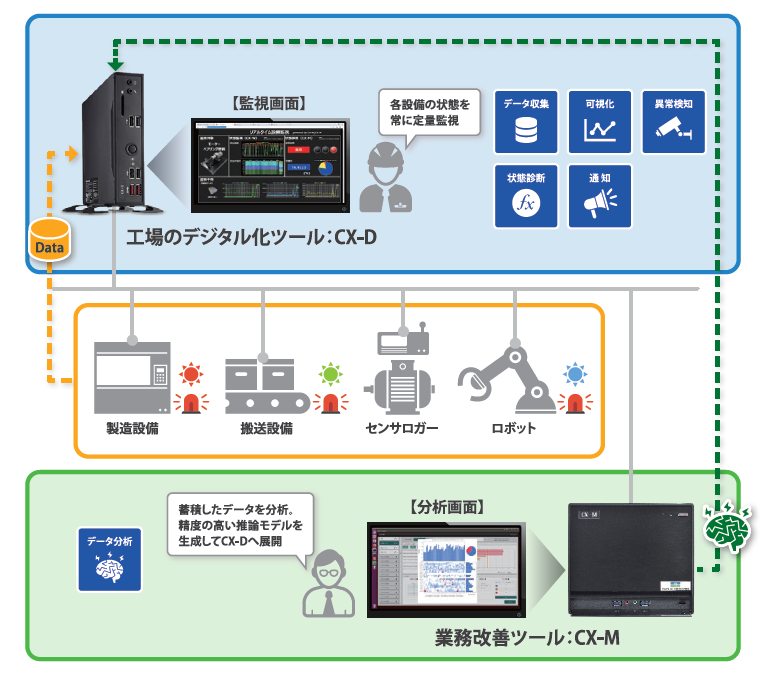

当社で取り扱っている工場DXプラットフォーム『CXシリーズ』を

ご紹介いたします。

当製品は、工場のデジタル化ツールと、データを活用した現場業務の

改善ツールの2つの製品により、現場の担当者が課題で悩むことなく

現場主動で改善プロセスが回せる環境を実現。

設備状態監視、予知保全、不良の要因調査、品質改善などに必要な

機能一式をプラットフォ��ームとしてご提供します。

【特長】

■工場内で全て完結、現場主導のDX

■自社運用でDXノウハウ蓄積

■開発不要で素早く始動

■導入コスト最小化

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

DXプラットフォーム『CXシリーズ』

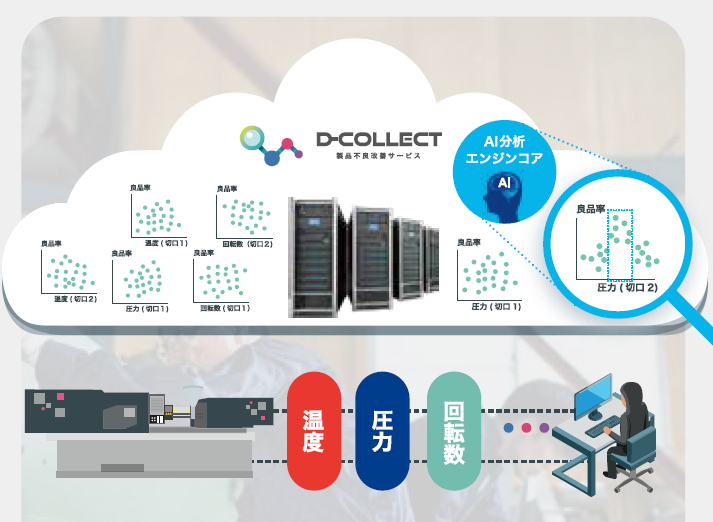

『D-COLLECT』は、原材料や生産設備、金型などのセンシングを行い

その蓄積データをAIで分析することで、不良発生要因を特定できる

製品不良改善サービスです。

これまでに自動車部品製造業を中心に、多くのお客さまで不良発生要因の

特定に至り、コスト削減に繋げています。

まずは、無料のサンプル解析をご利用ください。事前にサービスの有効性を

ご確認いただけます。

【特長】

■収益改善に貢献

■従来の見える化とは異なり、製品不良改善に特化

■蓄積データをAIで分析することで、不良発生要因を特定

■周辺機器を直接制御するためのシステム構築もサポート

■無料のサンプル解析をご用意

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

製品不良改善サービス『D-COLLECT』

当社では、熟達者には見えている「樹脂の流れ」や「金型の挙動」を

IoT技術で可視化いたします。

内蔵するセンサとして、射出された樹脂の熱変化を監視する為に

温度センサ、金型内部の樹脂圧力を監視する為に圧力センサ、

射出時に発生する金型の型開き挙動を監視する為に変位センサを

使用しています。

【特長】

■射出成形中の金型内の見える化

■不具合事前察知

■流動解析への活用

※詳しくはPDFをダウンロードして頂くか、お問い合わせください。

IoT活用による金��型内の可視化サービス

eT-Kernelは、オープンソースのリアルタイムOSであるT-Kernelを、イーソル独自の技術をもとに拡張した組込みシステム向けのリアルタイムOSです。T-Kernelの利用法を定めた「T-License」にそって開発されているため、開発したソースコードを公開せずに製品化することができます。

eT-Kernelの2つのプロファイルの1つで、すべてのプロファイルの核となる「eT-Kernel Compact」は、以下の機能安全規格の第三者認証を取得しています。

・自動車向け ISO 26262 ASIL D

・産業機器向け IEC 61508 SIL 4

また、イーソルのリアルタイムOS製品の開発プロセスは、医療機器向け安全規格IEC 62304に準拠していることが認証されています。

※詳細は資料請求して頂くかダウンロードからPDFデータをご覧下さい。

TRONベースリアルタイムOS『eT-Kernel』

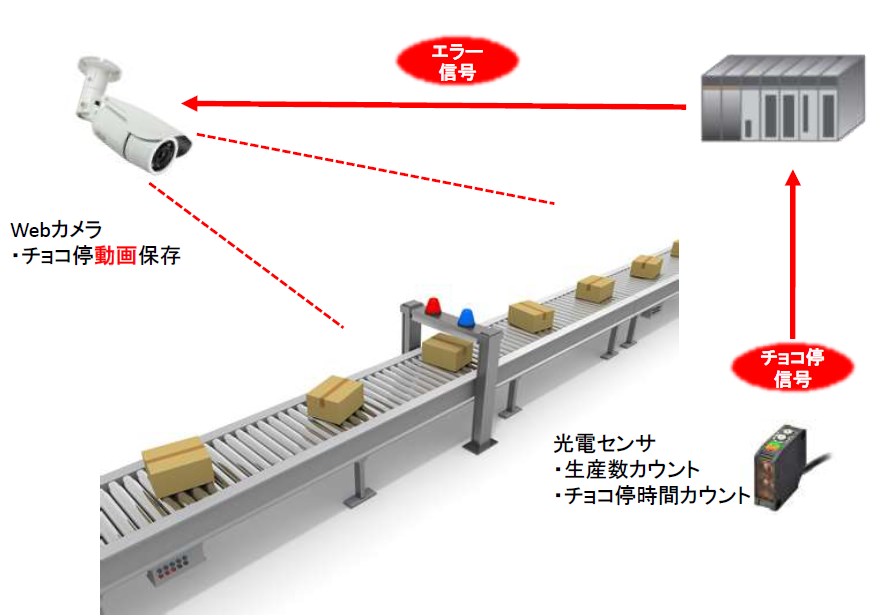

当システムは、光電センサを用い、製品のサイクルタイムを超えた場合

チョコ停とカウントし、設備停止時間をカウントする。

※チョコ停とは、設備が突然停止する故障の内、オペレータが容易に

復帰できる故障。

チョコ停とカウントしたと同時にWebカメラで、設備停止前後の動画を

保存することにより、停止の原因を解明し稼働率の向上に繋げる。

【機能概要】

■カメラによる生産数の取り込み

■品種ごとの生産数の振り分け

■設備停止時間の集計

■設備停止前後の動画を連続保存し画面表示

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

稼働監視システム(チョコ停監視)

表面実装部品をフィーダーセット間違いで実装ロット不良が起きてしまったなんてことはありませんか?それらの不具合防止と共に、実装点数管理や作業者工数管理まで行えます。

【特色】

■バーコード照合による部品セット間違い防止

部品とフィーダーのバーコード照合にてセット部品間違いを防ぎます。

■フィーダーショット数量管理

バーコード照合することでフィーダーの部品ショット数量を管理できます。

■フィーダーメンテナンス管理

ショット数量管理することで規定タイミングでのメンテナンスが可能。

■作業者工数管理

作業者コードとセット完了でのバーコード照合により、誰がいつ、

どれだけの工数で作��業出来ているか管理することができます。

SMT実装ライン『部品・フィーダーのバーコード照合』

お探しの製品は見つかりませんでした。

1 / 1

生産・製造DXにおける不良予測

生産・製造DXにおける不良予測とは?

生産・製造DXにおける不良予測とは、IoTセンサーや生産履歴データなどを活用し、製造プロセスにおける不良品の発生を事前に検知・予測する技術のことです。これにより、品質の安定化、歩留まり向上、コスト削減、顧客満足度向上を目指します。

課題

データ収集・統合の困難さ

多種多様な製造ラインや設備から得られるデータを、リアルタイムかつ一元的に収集・統合することが技術的・組織的に難しい。

不良発生メカニズムの複雑性

不良発生の原因は多岐にわたり、複数の要因が複雑に絡み合っているため、正確な予測モデルの構築が困難である。

予測モデルの精度と運用

構築した予測モデルの精度が低い、または運用中に精度が低下し、現場での活用が難しい場合がある。

人材・スキルの不足

データ分析やAIモデル構築、システム運用に関する専門知識を持つ人材が不足しており、DX推進のボトルネックとなっている。

対策

統合データプラットフォームの構築

各種センサーやシステムからデータを収集・蓄積し、分析可能な形式に統合する基盤を整備する。

AI・機械学習による異常検知

過去の不良データと正常データを学習させ、異常パターンを検知するAIモデルを開発・導入する。

リアルタイム監視とフィードバック

製造プロセスをリアルタイムで監視し、予測された不良リスクを現場担当者に即座に通知し、改善策を講じる仕組みを構築する。

専門人材育成と外部連携

社内人材の育成に加え、外部の専門企業やコンサルタントとの連携により、高度な分析・運用体制を構築する。

対策に役立つ製品例

製造実行システム(MES)連携型データ分析

製造実行システムと連携し、リアルタイムで生産データを収集・統合。AIによる不良予測分析機能を提供する。

IoTセンサーデータ活用型予兆保全・品質管理ツール

設備に取り付けたIoTセンサーから収集した振動、温度などのデータを分析し、不良発生の予兆を検知する。

AI駆動型品質管理ソリューション

画像認識やセンサーデータを活用し、製品の外観不良や内部欠陥を自動で検知・予測する。

クラウドベースのデータ分析・AI開発環境

製造データをアップロードし、容易にAIモデルを構築・デプロイできる環境を提供し、専門人材不足を補う。