製造業IT・DXに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

不良発生原因の特定とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

営業・マーケティングDX |

経営支援DX |

製造・生産・品質DX |

総務・人事・経理・法務DX |

調達・購買・見積DX |

保守・メンテナンスDX |

その他製造業IT・DX |

品質管理・検査DXにおける不良発生原因の特定とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

製造業において、不良品の発生はコスト増加や顧客からの信頼失墜につながる大きな課題です。不良品を減らすためには、問題の根本原因を特定し、対策を講じることが重要です。この動画では、品質管理の基本である特性要因図(魚骨図)の作成方法を解説します。特性要因図は、問題の原因を系統的に分析し、効果的な対策を立てるための強力なツールです。この動画資料は、不良削減を目指す製造業の皆様にとって、問題解決の第一歩となるでしょう。

【活用シーン】

* 製造現場での不良品発生時の原因分析

* 品質管理体制の改善

* 問題解決能力の向上

【導入の効果】

* 不良品の発生率を低減

* 品質管理の効率化

* 問題解決能力の向上

【製造業向け】特性要因図で不良を削減!

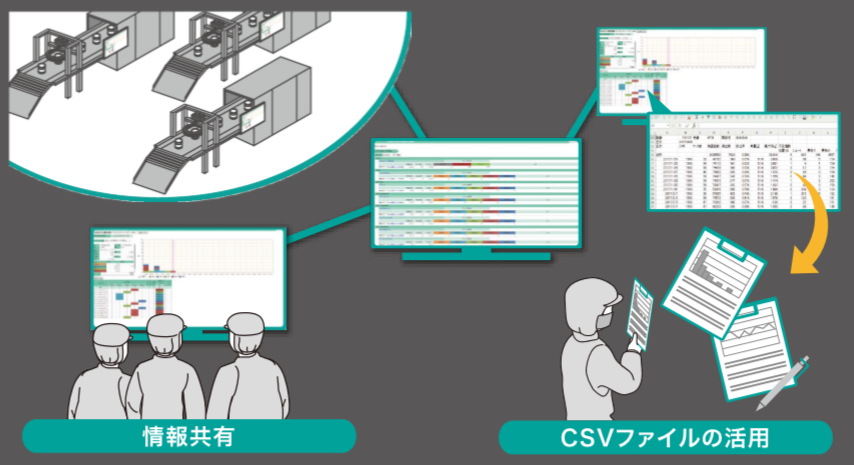

『MyCiS』は、画像検査システムから得られるデータをビックデータとして

活用し、生産状況を見える化・共有する仕組みのシステムです。

Webベースで稼働しているため、ネットワークを利用すれば、どこからでも

情報を共有可能。製造現場の担当者のみならず、管理者や検査部門で

情報共有する事で、問題点の適切な把握や生産プロセスの改善に役立てる

こともできます。

【特長】

■不良を見える化

■効率的な検査

■情報共有

■傾向管理・予防保全

■品質生産性UP

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

画像検査統計表示システム『MyCiS』

ネジなどの員数管理、磨き作業のような規定回数チェック指差し確認作業など

品質に直結する部分を確認する時間がないからって作業者任せにしていませんか?

『作業の番人』は、人の作業をカメラで撮影し、あなたの代わりに監視する

ことが可能です。

ネジ締め作業などの手順遵守をはじめ、作業飛ばしなどのポカミス発生、

繰り返し行われる作業の回数チェックをAIで監視します。

【特長】

■人の作業をカメラで撮影

・ネジ締め作業などの手順遵守

・供給部分の員数管理

・繰り返し行われる作業の回数チェック

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

作業の番人

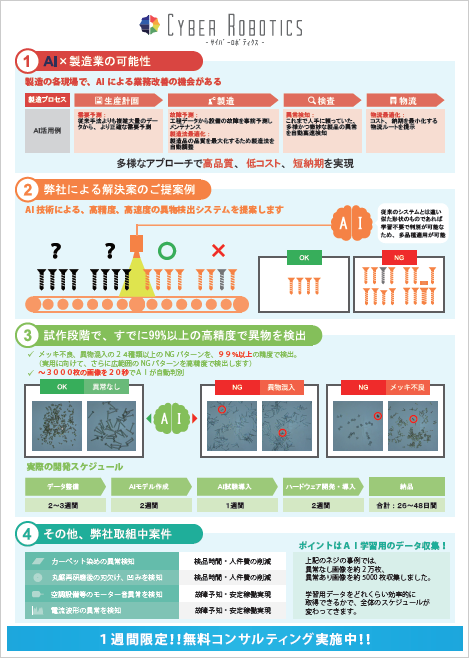

弊社では、AI技術による、高精度、高速度の「外観検査システム」や「異物検出システム」をご提案しています。

「外観検査システム」では、傷・打痕・変色・寸法などをはじめ、刃先の摩耗などの様々な外観検査が可能です。

「異物検出システム」では、製品の中に混じった別製品や鉄くずやゴミなどが検出可能です。

弊社で納品実績のあるネジのメッキ不良・異物混入検品システムでは、メッキ不良、異物混入の24種類以上のNGパターンを、99%以上の精度で検出しております。

また、1分間で最大3万本*のネジを自動判別することができます。

弊社HPに動画を掲載しておりますので、ご興味がある方は是非ご覧下さい。

※ネジのサイズによって変動します

この他にも、AIを利用した予兆検知などのご提案も可能です。

無料コンサルティングを実施しておりますので、

詳しくは弊社までお問い合わせください。

「AI技術」による検品システムのご提案

昨今、製品品質に対するお客様の要求は製品の機能・性能のみならず、

キズの無い美しい表面が求められるなど、外観意匠品質に対する要求が

増えてきています。

塗装面の外観検査は目視検査が主流で、検査員は微細で様々な欠陥を

感覚や経験に基づく官能的な評価で判断しているため、技能、ノウハウ、

さらに高い集中力を必要とし、属人的な作業が製品の外観意匠品質の

バラツキにつながってしまいます。

こうした中、近年の労働人口の減少、特に熟練作業者の減少や労働者の

安定確保の困難を背景に、塗装面の外観検査の自動化・脱技能化のニーズが

高まりを見せています。

そこで、塗装面の外観検査を例に川崎重工が開発した汎用ロボットを使った

自動外観検査システムについて紹介します。

※ブログの詳細内容は、関連カタログより閲覧いただけます。

詳しくは、お気軽にお問い合わせ下さい。

塗装面外観検査工程の自動化におけるコストダウン

『Sopak-C』は単なる監視カメラではなく、問題を解決し、品質と生産性を

向上させるカイゼンカメラです。

当製品は、24時間作業現場を記録し続けられるため、一ヶ月前や一年前の

その日その時、実際に何が起きたかを素早く見られます。

チョコ停や不良発生の原因も、画像で明確にわかるので、事実に基づいた

判断ができ、適切な対策が取れます。

【特長】

■2年以上の長期保存

■現場のニーズから生まれたシステム

■遠隔閲覧と遠隔サポート可能

■カメラ接続台数は無制限

■生産管理システム「Sopak-K」「TECHS BK」などと連携

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

24時間作業現場を監視!製造履歴追跡システム『Sopak-C』

クリスタルメソッド株式会社では、AIを活用し、御社の課題解決にきっと

役立つ研究開発を行っています。

当社のサービス、研究は多岐に渡りますがその中でも、2D/3Dデータを

用いた検査、音による異常検知についてご紹介させていただきます。

まず、2Dデータに対しては、当社の物体認識AIを用いて対象物の位置・

個数を検出することが可能で、従来、人が目視で行ってきた部品の取り付け

間違いや取り付け忘れ、異常品の検出を物体検出AIによって、自動かつ高速・

高精度で行うことができます。

また、形が決まっていない物の形状の不正等の2Dでは正確に把握することが

難しい異常は3Dデータを用いることで高い精度で検出可能。

3Dデータを用いた検査では、おおむね90%から95%の精度という高い精度で

異常を検出することができます。

私たちは、これらの技術で製造業の悩みを解決しております。

是非一度お問い合わせください。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

クリスタルメソッド株式会社 事業紹介

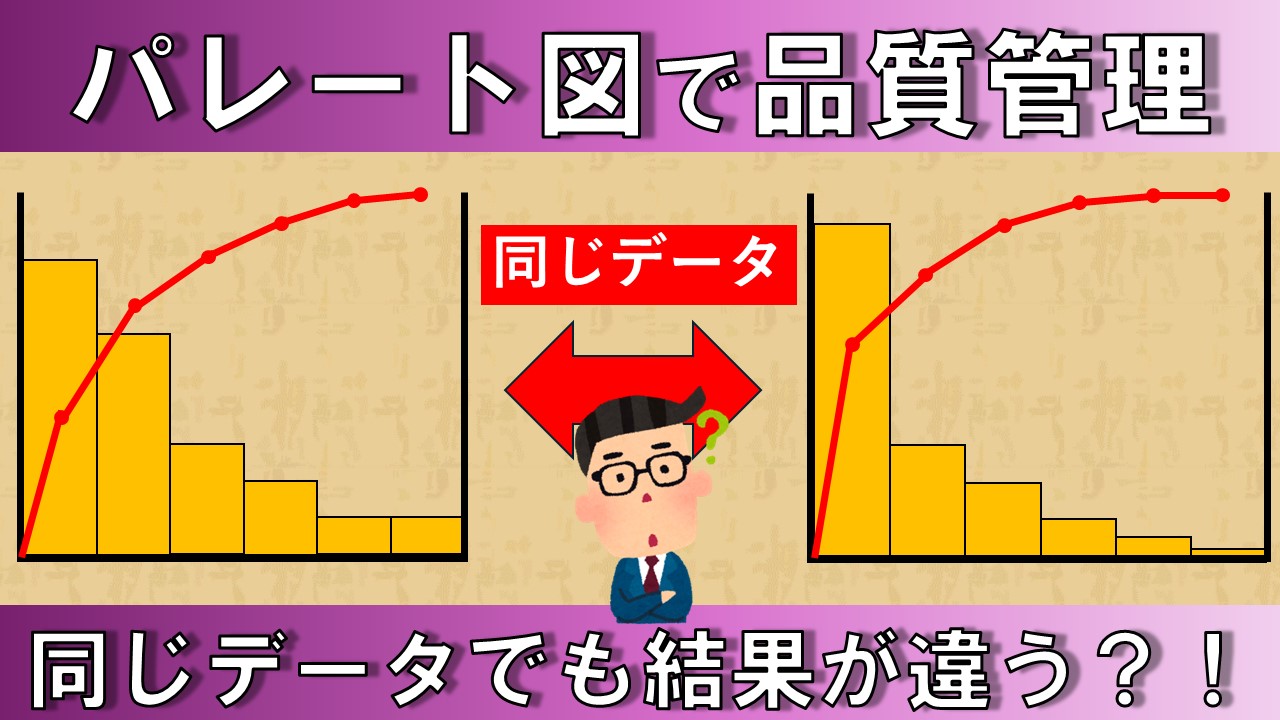

「パレート図って何?」「具体的にどう作るの?」

この動画ではパレート図の基本を説明していきます!

品質管理の勉強を始めると、「QC7つ道具」というものを目にします。

チェックシート、パレート図、特性要因図、グラフ、散布図、

ヒストグラム、層別と呼ばれるものです。

今回の資動画では、QC7つ道具のひとつである��パレート図がどのようなものなのか、

具体的な作成方法や使い方について解説します!

【動画資料】品質管理 パレート図 事例で解説!

『SSC-V2020』は人による目視検査を軽減し、安定した品質管理を

実現する人工知能(AI)搭載外観検査システムです。

双腕スカラロボットを採用しており、省スペースで2本の腕を使った

効率の良い動作が可能。

供給ユニットと収納ユニットは、マガジン・パレットの途中投入・

排出ができるほか、レシピのバーコード管理・RFID管理に対応します。

【特長】

■人工知能 AI 搭載外観検査

・人による目視検査を軽減

・安定した品質管理(合否判定)

■双腕スカラロボット採用

・人とロボットが同じ空間で共に作業ができる共存ロボットを採用

・製品サイズに合わせたハンドの検討可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

人工知能(AI)搭載外観検査システム『SSC-V2020』

製造された製品がどのような原材料を使用し、どのような工程を通過して、いつ製造され、製品検査はどうであったかをトレースすることを製品トレーサビリティと言います。製品を出荷して何らかの異常が発生した場合に製造に遡って調査し、異常発生の原因を究明して、同様な問題が発生する可能性のある製品を抽出して対処するためには製品の製造過程をトレースできるしくみを構築することが必要です。

(カタログダウンロードよりコラムの続きをご覧いただけます)

ものづくりコラム>生産管理システム構築の10ポイント: 『8.製品トレーサビリティの簡便的な方法』

最終製品メーカーに限らず、パーツメーカーであっても品質不良は企業生命を左右する要因となります。

さらには、近年、最終製品メーカーからの品質要求水準は高まりを見せておりますから、不良による賠償金請求や取引中止になる恐れも考えられます。

中小製造業ではそれらに対する恐れから、残業して全数検査を実施するなどの対策を講じられておりますが、そのコストは持ち出しとなっているケースもあるようです。

1ロットの赤字が通期の赤字となるような時代において、管理コストの増加は非常に厳しいはずです。

弊社では、品質管理のポイントを柱とし、それらが実現可能な機能を搭載したシステムのご提案をさせていただきます!

※詳しくは製品ページにアクセス

品質管理システム開発

当社では、熟達者には見えている「樹脂の流れ」や「金型の挙動」を

IoT技術で可視化いたします。

内蔵するセンサとして、射出された樹脂の熱変化を監視する為に

温度センサ、金型内部の樹脂圧力を監視する為に圧力センサ、

射出時に発生する金型の型開き挙動を監視する為に変位センサを

使用しています。

【特長】

■射出成形中の金型内の見える化

■不具合事前察知

■流動解析への活用

※詳しくはPDFをダウンロードして頂くか、お問い合わせください。

IoT活用による金型内の可視化サービス

『電動ドライバコントロールシステム』は、実施する作業内容

(使用材料、数量、画像データ、使用工具 等)に対して

管理設定して工程をサポートします。

ネジ締め忘れ、締め付け不良といったヒューマンエラー問題の

作業・工程の改善サポートを提案させていただきます。

ご要望の際はお気軽にお問い合わせください。

【構成】

■コネクタボックス

■コントロールタブレット

■電動ドライバ(※市販品)

※詳しくはPDFをダウンロードして頂くか、お問い合わせください。

電動ドライバコントロールシステム

当社が行った施工事例をご紹介いたします。

製造品の出荷前点検の為にネットワークカメラを導入。

製造と出荷の記録を活用し品質管理を強化。

【使用機器】

■2MP IPカメラ16台

■16chネットワークビデオレコーダー

■フルHDモニター

※詳しくは関連リンクをご覧いただくか、お気軽にお問い合わせ下さい。

【施工事例】工場の品質管理(神奈川県小田原市)

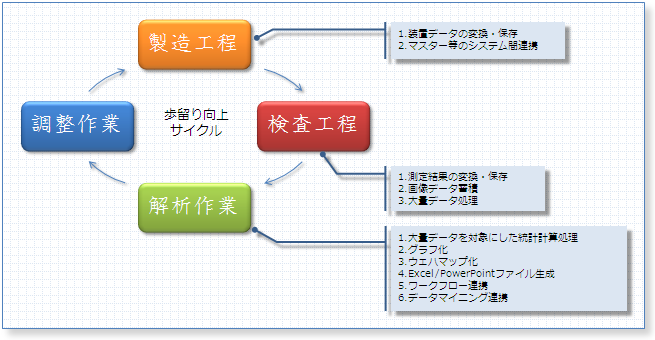

『品質管理システム』は、24時間×365日稼動する製造業向けの

システムです。

歩留まり向上を目的として解析業務に使用するために、

蓄積・加工・出力をリアルタイムで行う機能を持っています。

年々増え続けるデータに対応するためのパフォーマンス解析や

パフォーマンスチューニングなども行い、24時間×365日の

ノンストップシステムの運用を支援しています。

【特長】

■製造装置・検査装置から上がってくる各種データの変換・登録処理

■C/C++、Pro*Cを使用した高速なデータエントリ

■オープンソースソフトウェア(jQuery、JPEG2000ライブラリなど)の活用

■大量データに対する統計計算処理

■Windows ServerにてNLBを使用した負荷分散とHA構成システム

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【歩留まり解析に貢献】品質管理システム

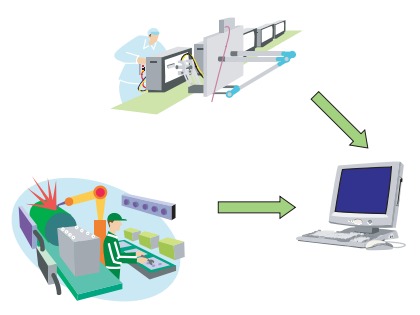

『Quality-Traceシステム』は、生産の詳しい履歴を保存して品質の管理を

行います。

生産時の情報をPCに自動収集し、データベースを構築します。

その製品が何時・何処で・如何に生産されたかという記録を照会できます。

また保存したデータは、検索ソフトウェアにて簡単且つ素早くデータの

確認が可能です。

【特長】

■製品の詳細を追跡

■生産の詳しい履歴を保存して品質の管理を行う

■生産時の情報をPCに自動収集しデ��ータベースを構築

■製品が何時・何処で・如何に生産されたかという記録を照会できる

■保存したデータは検索ソフトウェアにて素早くデータの確認が可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

Quality-Traceシステム

センサーや測定データと、生成された製品の良・不良判定結果をセットにしてAIに学習させます。学習後は、センサー、測定データを与えるとリアルタイムでAIが良・不良判定を行います。

多様な測定データの保存、管理システムとしても活用できます。

詳細情報は、カタログをダウンロードいただくかお問い合わせください。

不良判定学習システム

当社では、武蔵エンジニアリング社製のPC制御画像認識機能付

卓上門型ロボット『350PC Smart SMΩX』を取扱っています。

当製品は完全3Dアライメントにより、ワーク個体差や配列誤差を

自動で補正可能。

動作範囲200×200mmの「350PC Smart SM200ΩX」や、

動作範囲500×500mmの「350PC Smart SM500ΩX」などを

ラインアップしています。

【機能】

■プログラム生成

■塗布

■計測

■ログ管理

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

PC制御画像認識塗布システム『350PC Smart SMΩX』

当社では、『AI外観不良検査アプリ』を提供しております。

良品の画像を数枚ご用意いただくだけで、AIが「良品の特長」を学習。

製造時に発生する不良を検出するとともに、未知の不良も検出可能です。

また、学習モデルの作成や検出闘値設定に専門的な技術は不要で、

直感的な操作でどなたでも簡単に利用ができます。

【特長】

■人の目に近い柔軟な検査が可能

■大量の学習データが不要

■専門技術が不要

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

AI外観不良検査アプリ

「追跡くん」は、トレーサビリティシステム、工程飛びシステム��、品質情報表示機能、品質日報出力などの機能を持つ、製造履歴管理システムです。

トレーサビリティシステムは、部品ロット不良発生時のトレースに大きく貢献します。プリント基板に実装した全ての部品トレースが可能です。工程飛びシステムは、各工程毎に合否判定を実施する事で、工程飛びを防止します。イレギュラーが発生し人為的ミスで工程飛びが発生しても安心です。品質情報表示機能(ワースト10)は、各工程でのNG内容のワースト10の抽出が可能です。NG傾向の把握、対策の検討材料に役立ちます。品質日報出力(自動生成)は、指定期間における、各ライン毎のNGワースト2の抽出が行えます。全体のNGワースト3の抽出が可能です。

詳しくはお問い合わせ、もしくはカタログをご覧ください。

製造履歴管理システム「追跡くん」

『Shimatter(シマッター)』は、製造現場等で発生した不具合を気軽に

情報共有できるアプリケーションです。

書き込まれた不具合は一覧で管理。登録された不具合はすぐに一覧に

表示されるのでタイムリーに把握可能。

また、不具合が起きた状況や状態を後から詳細に編集できるので、

じっくりと分析し、原因究明や対策検討に役立ちます。

【特長】

■カンタン3ステップで不具合登録

■コメント記入や"またか"ボタンで気軽に不具合の情報を共有

■顧客情報や不具合現象、重要度などタグ付けができるので、自社の

仕事内容に応じて分類登録可能

■タイトルやタグ、重要度などから絞り込んで検索できる

※無料トライアル受付中!詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

【製造現場向け】不具合管理アプリケーション『シマッター』

株式会社メトロでは、企業様向けに『工程在庫トレーサビリティ改善提案』

を行っております。

当資料は、トレーサビリティシステム構築の改善提案を掲載しており、

「現状の課題」をはじめ、「システム導入後のイメージ」や「ご提案の特長」

など、イラストや図でわかりやすくご紹介�しています。

製造業における業務知見、開発実績や、プログラム部品群の活用による

高速、高品質開発など、当社が所有するノウハウと技術の活用により、

高品質高付加価値のソリューションをご提案いたします。

【掲載内容(抜粋)】

■現状の課題

■システム導入後のイメージ

■ご提案の特長

■スマートデバイス活用のご提案

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

現場のお困りごと解決!『工程在庫トレーサビリティ改善提案』

海外メーカー品の採用の為に、事前にメーカーの視察を行いたいけれど、海外出張に行くことすらできない・・・。MSKは、こんな皆様のお困りごとを解決すべく、中国メーカーの視察代行サービスを承ります。当社のサービスは、ただ現地訪問をしてレポートするのではなく、ARスマートグラスを用い日本にいるお客様にリアルタイムで現場映像をご覧いただき、通話やテキスト機能でコミュニケーションを取ることで、日本にいながら現場状況を把握できるサービスになっております。また、中国メーカー訪問経験豊富な日本人スタッフが現地対応しますので、安心してお任せいただけます。

ARスマートグラスは、カメラや通信機能を備え、インターネット通信を介してスマートグラスをかけている人の目線の映像を遠隔地から見ながら、通話やテキスト送信、図面などのファイル送信機能を使い現場の方の作業を支援できるものです。弊社はJMACS株式会社が提供する遠隔支援サービス「nvEye’s」を使用してサービスを提供しております。

◎購買製品選定の為のメーカー視察に!

◎品質・納期トラブル発生時の現地対応に!

◎工程監査、仕入れ先の状況チェックに!

中国メーカー視察代行サービス

製造業における品質検査は重要ですが、検査記録をまだ紙に記入していませんか?

紙では記録することで完結し、そのデータを活かしきれません。

「タップルック」はタブレットを用いたお手軽入力で、リアルタイムに不良件数・要因などを

WEBで図面上にマッピング表示するため、すぐ対策が取れ、不良率の軽減が実現できます。

また、工程ごとに導入するこ�とで不良の流出防止やトレースもできるようになります。※カスタマイズも対応※

【導入メリット】

■検査記録の電子化による、業務の効率化とぺーパーレス(経費削減)

■データ保存による不良傾向の分析

■データ分析による不良箇所の可視化、品質の改善に

※詳しくは、PDF資料をダウンロードいただくか、直接お問い合わせください。

【不良品の削減に】品質管理データ記録システム

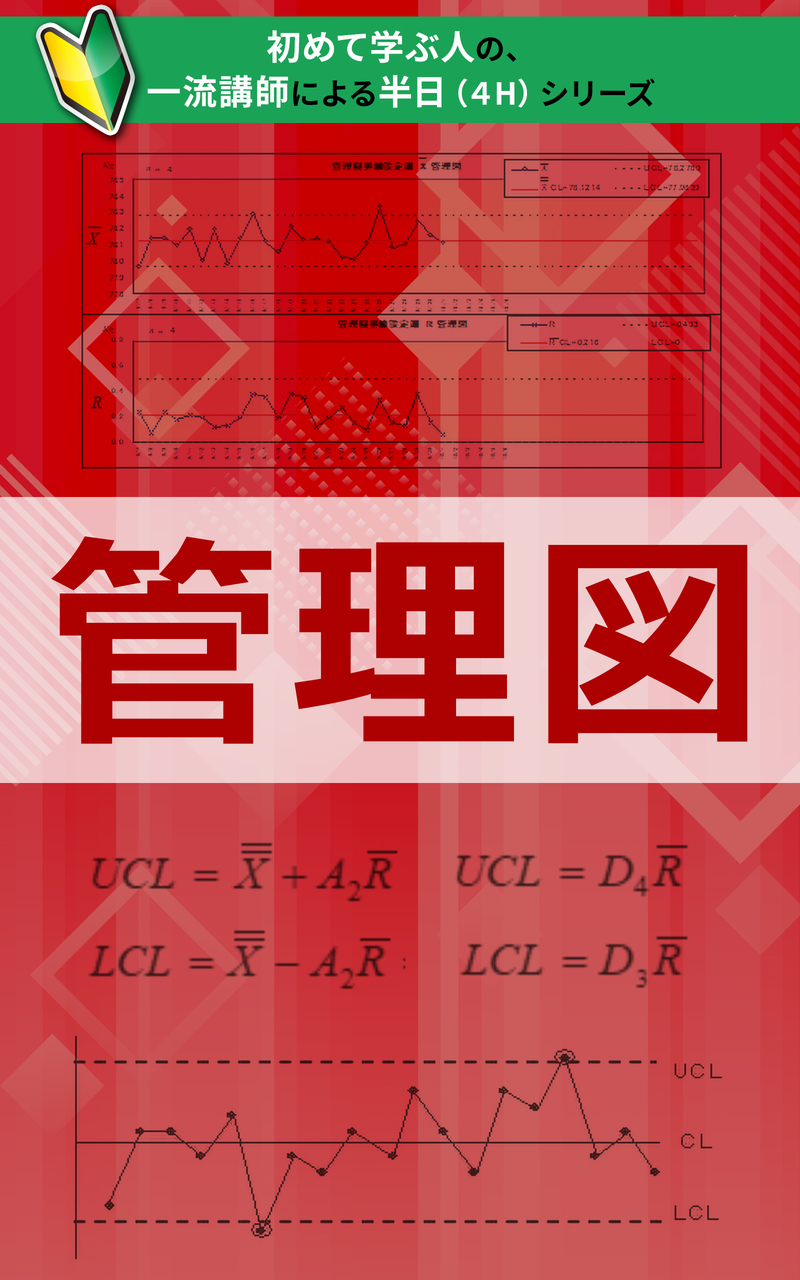

不良品を作る前の「未然防止」によって工程の安定化を図るために有効な「管理図管理」に�ついての基礎知識、実践的な知識を習得できます。

近々のオンラインお申込みはこちらから

https://www.os-ebookshop.com/shopdetail/000000000071/

2021年10月29日

セミナーの詳細内容につきましては下記の関連リンクよりご確認ください。

管理図

「KAKO虎」は、過去のトラブル事例(過去トラ)を蓄積し、簡単に検索・活用できるようにするクラウドサービスです。

・AIによる入力補助(音声入力対応)

不具合の概要を話すだけで、過去事例をもとにAIが情報を補って報告書を自動作成します。

どなたでもスピーディに正確な報告書を作成できます。

・高度な検索機能で過去事例がすぐ見つかる

製品名や不具合内容をさまざまな切り口で瞬時に検索できます。

不具合の原因調査だけでなく、生産ライン立ち上げ時のリスク調査や、人材育成・技術継承にもご活用いただけます。

・周知・申請・承認がすぐできる

登録した不具合報告書をすぐに関係者にメール周知できるほか、柔軟に承認フローを設定して申請・承認をすることもできます。

・報告項目を柔軟にカスタマイズできる

報告書の項目やデータ形式を柔軟に設定することができるため、お客様ごとに報告書が異なる場合も問題なくご活用いただけます。

・手書き帳票からデータ登録できる

手書き文字を含む帳票でも自動的に文字変換&データ化して報告書を登録できるため、過去の帳票を引き継いで過去トラ管理をすることができます。

AIで品質管理を効率化する過去トラ活用サービス「KAKO虎」

当社では、モノやサービスのみでなくお客様のお手元にお届けするまでの

工程とお届けしたあとにお客様が安心して使っていただけることを

大切に考え、品質作りに取り組んでいます。

当社の品質向上活動は、実際に開発現場で発生した問題を解決させるために

生まれ、お客様に魅力的なモノやサービスをお届けできるよう、

様々なテストを実施し改善を重ねています。

ご要望の際はお気軽にお問い合わせください。

【特長】

■「不良品が出ない=高品質」ではない、本当の品質を求める

■高品質を確実にお届けする

■計画外のコストを発生させない

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

フルタニ産業の品質向上への取り組み

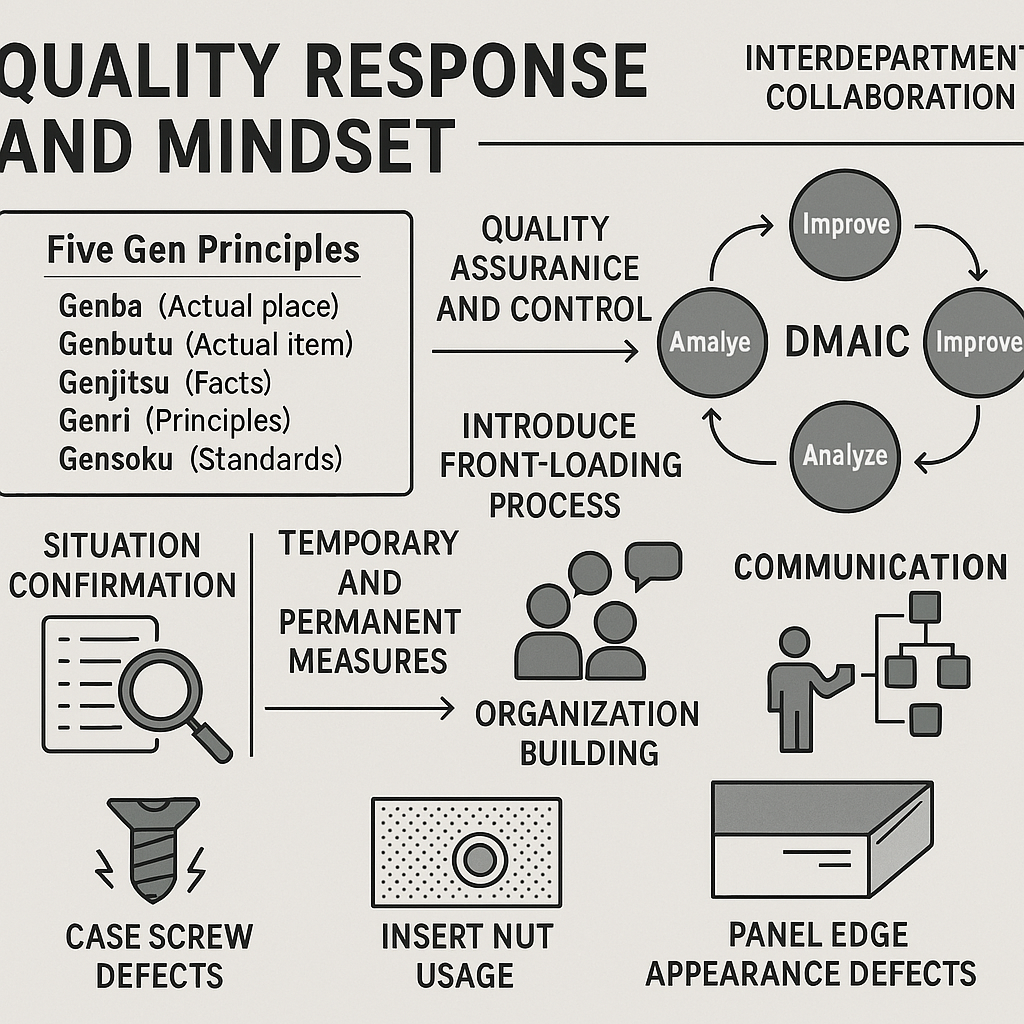

五ゲン主義で本質を見極める

品質対応の第一歩は、正しい心構えを持つことです。現場・現物・現実に変化点・原理原則を加えた「五ゲン主義」を徹底し、問題の本質を見抜きます。不良品を出さない仕組みを作る「品質保証」と、早期発見・是正を行う「品質管理」の両輪で品質向上を目指しましょう。また、開発から製造、営業まで、関係部署との「他部署連携」は不可欠です。問題発生後の対応だけでなく、設計段階から品質を織り込む「フロントローディング」で、未然防止型の体制を構築します。

フレームワークで問題解決力を高める

実際に品質問題が発生した際は、まず現状把握と「暫定対策」を行い、次に根本原因を特定し「恒久対策」を立案します。その際、強力なツールが「なぜなぜ分析」です。「人のせいにしない」ことを意識し、客観的に真の原因を追求します。問題解決のプロセスは、DMAIC(Define, Measure, Analyze, Improve, Control)のようなフレームワークで体系的に進めることが有効です。具体的な事例を通して、実践的なスキルを習得しましょう。

【セミナー】はじめての品質対応 ~五ゲン主義と品質対応の進め方~

販売/生産管理システム『ドラムロール』の品質管理機能についてご紹介いたします。

一般的に品質管理の課題として挙げられるのは不良報告を紙で作成/保管する作業や不良情報が蓄積/利活用されないことです。

当製品なら、その場でスマホにて不良報告・分析を行い、リピート品で過去の不良情報を提示することができます。

【主要機能】

■不良登録

■不良情報表示

■通知機能

■不良分析

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

不良理由集計・過去トラの利活用【ドラムロール機能紹介】

『ロボット(パラレル型)画像処理簡易検査装置』は、

成形機から取出した成形品を受け台上に解放し、往復シリンダで移動した

ところをげ��んこつロボットが成形品を把持し、画像処理装置のカメラに

かざして、成形品の形状、異物、汚れ等の複数箇所を検査する装置です。

【特長】

■成形機から取出した成形品を受け台上に解放

■往復シリンダで移動したところをげんこつロボットが成形品を把持

■成形品の形状、異物、汚れ等の複数箇所を検査

※詳しくは、お気軽にお問い合わせ下さい。

『ロボット(パラレル型)画像処理簡易検査装置』

不良品を作る前の「未然防止」によって工程の安定化を図るために有効�な「管理図管理」についての基礎知識、実践的な知識を習得できます。

近々のオンラインお申込みはこちらから

https://www.os-ebookshop.com/shopdetail/000000000099/

2021年11月19日

セミナーの詳細内容につきましては下記の関連リンクよりご確認ください。

管理図

当社の画像認識サービス『GAZIRU』の用途事例をご紹介いたします。

加工情報や検査情報、組立情報や不具合情報といった全部品全工程の

履歴を保存して、個�体履歴を抽出し、AIによるデータ解析を実施。

加工方法や組立方法、検査判定(積極的なNG判定)へのフィードバックを

行います。

【事例概要】

■全部品全工程の履歴を保存

■個体履歴の抽出

■AIによるデータ解析

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

【個体識別用途事例】履歴データ活用

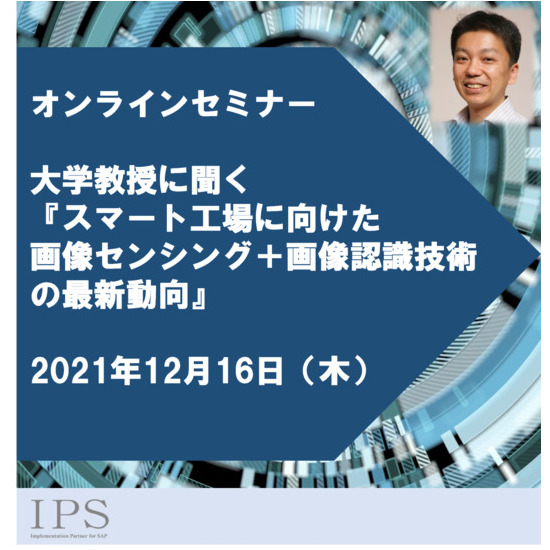

アイ・ピー・エスでは、2021年12月16日(木)にオンラインセミナー「スマート工場に向けた画像センシング+画像認識技術の最新動向」を開催します。

※ご案内セミナーはご好評のうち終了しました。

近年、画像センシング技術や画像認識技術の活用が盛んになっています。それらの技術を実用化するためには、忘れてはならない重要なポイントが存在します。

新技術動向を交えながら、民間企業が見落としがちな視点を、当社特別顧問をお願いしております大阪大学大学院教授の松下先生にご講演いただきます。

画像センシングや画像認識をこれから検討される企業様はもちろん、これまでの結果に満足できない企業の皆様も奮ってご参加ください。その道の権威である松下先生のお話を聞ける2021年、最初で最後のチャンスです。

【概要】

■開催日時:2021年12月16日(木)16:30~17:30

■セミナー内容

・松下先生のご講演(45分)

・質疑応答(5~10分)

・当社の事例紹介(5~10分)

※ご案内セミナーはご好評のうち終了しました。

多数のご参加をいただき誠にありがとうございました。

スマート工場に向けた「画像センシング・画像認識技術」セミナー開催

FMEAではシステム・サブシステム・構成品などの故障モードとその影響の因果関係を明確にし致命度の大きい故障モードについて未然防止策を講じます。

FTAでは好ましくない事象(トップ事象)が発生するプロセスを明確にし、そのトップ事象に影響を与える事象・構成部品を明確にすることでトップ事象を起こさないように再発防止策を講じます。

つまり設計や工程で過去に起きた不具合を再発させないための処置と起こり得る不具合を事前に洗い出しを行い未然に防止するための処置を講じるこ�とで市場や製造工程で不具合を発生させないための手法である

FMEA/FTA

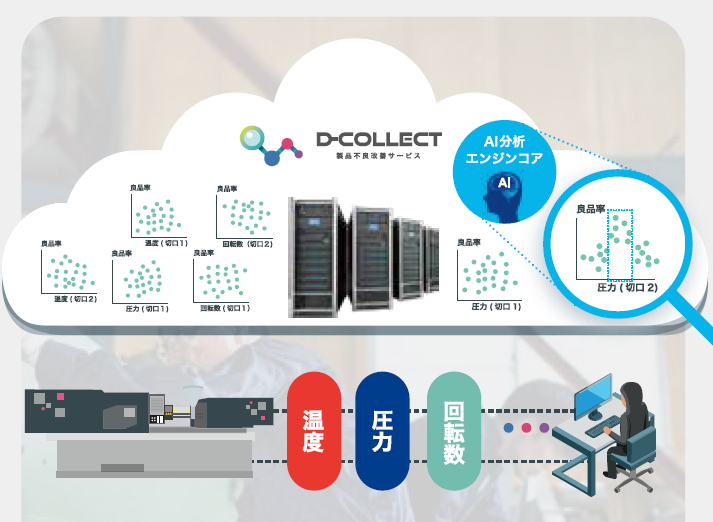

『D-COLLECT』は、原材料や生産設備、金型などのセンシングを行い

その蓄積データをAIで分析することで、不良発生要因を特定できる

製品不良改善サービスです。

これまでに自動車部品製造業を中心に、多くのお客さまで不良発生要因の

特定に至り、コスト削減に繋げています。

まずは、無料のサンプル解析をご利用ください。事前にサービスの有効性を

ご確認いただけます。

【特長】

■収益改善に貢献

■従来の見える化とは異なり、製品不良改善に特化

■蓄積データをAIで分析することで、不良発生要因を特定

■周辺機器を直接制御するためのシステム構築もサポート

■無料のサンプル解析をご用意

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

製品不良改善サービス『D-COLLECT』

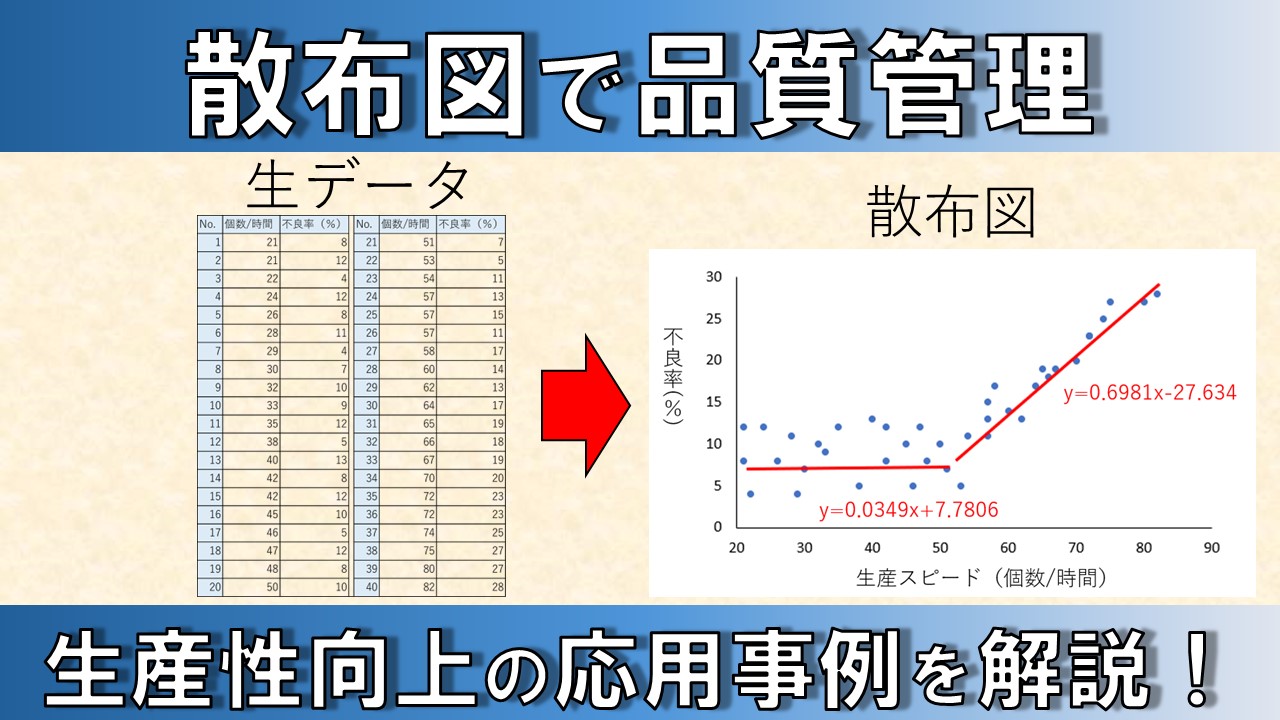

「散布図って何?」「具体的にどう作るの?」

この動画では散布図の基本を説明していきます!

品質管理の勉強を始めると、「QC7つ道具」というものを目にします。

チェックシート、パレート図、特性要因図、グラフ、散布図、

ヒストグラム、層別と呼ばれるものです。

今回の資動画では、QC7つ道具のひとつである散布図がどのようなものなのか、

具体的な作成方法や使い方について解説します!

【動画資料】品質管理 散布図 事例で解説!

お探しの製品は見つかりませんでした。

1 / 1

品質管理・検査DXにおける不良発生原因の特定

品質管理・検査DXにおける不良発生原因の特定とは?

製造業における品質管理・検査DXの進展に伴い、不良発生の原因を迅速かつ正確に特定することは、製品品質の向上、コスト削減、顧客満足度向上に不可欠です。本テーマでは、DXを活用した不良原因特定のアプローチとその課題、解決策について解説します。

課題

データサイロ化による原因特定遅延

検査データ、製造プロセスデータ、設備稼働データなどが個別に管理され、連携が取れていないため、不良発生時の多角的な分析が困難となり、原因特定に時間を要する。

熟練者のノウハウへの依存

不良発生時の原因特定が、長年の経験を持つ熟練者の勘や経験則に大きく依存しており、属人化が進み、若手への技術継承や客観的な分析が難しい。

リアルタイム性の欠如

検査結果や製造ラインの状況がリアルタイムで把握できず、不良発生から原因特定、対策実施までのタイムラグが大きくなり、再発防止策の遅れにつながる。

非構造化データの活用困難

検査員のコメントや画像データなどの非構造化データに、不良発生の重要なヒントが含まれているにも関わらず、分析・活用する仕組みがなく、見過ごされがちである。

対策

統合データプラットフォームの構築

検査データ、製造データ、設備データなどを一元的に集約・管理するプラットフォームを構築し、データ間の相関分析を可能にする。

AI・機械学習による自動分析

過去の不良データと製造条件、検査結果などを学習させたAI・機械学習モデルを活用し、不良発生パターンを自動で検出し、原因候補を提示する。

リアルタイムモニタリングシステムの導入

IoTセンサーやカメラを活用し、製造ラインや検査工程の状況をリアルタイムで可視化・監視し、異常検知時に即座にアラートを発報する仕組みを導入する。

自然言語処理(NLP)によるテキスト分析

検査員の自由記述コメントや過去の報告書などのテキストデータをNLPで分析し、不良の傾向や隠れた原因を抽出・可視化する。

対策に役立つ製品例

統合データ分析基盤

様々なソースからのデータを集約し、横断的な分析を可能にすることで、データサイロ化による原因特定遅延を解消する。

AI駆動型異常検知システム

製造プロセスや検査データから異常パターンを学習し、自動で不良発生の兆候を検知・分析することで、熟練者のノウハウ依存を軽減し、客観的な原因特定を支援する。

IoTリアルタイム監視ソリューション

現場のデータをリアルタイムで収集・可視化し、異常発生時に即座に通知することで、タイムラグをなくし、迅速な原因特定と対策実行を可能にする。

インテリジェント文書解析ツール

非構造化データである検査コメントや報告書などを自動で解析し、不良発生に関連するキーワードやパターンを抽出することで、見過ごされがちな原因特定の手がかりを提供する。