製造業IT・DXに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

ピッキング作業とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

営業・マーケティングDX |

経営支援DX |

製造・生産・品質DX |

総務・人事・経理・法務DX |

調達・購買・見積DX |

保守・メンテナンスDX |

その他製造業IT・DX |

物流・倉庫DXにおけるピッキング作業とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

i-Repo Scan × i-Reporterは、国内トップクラスの電子帳票「i-Reporter」の入力を劇的に進化させる、iPad/iPhone専用の連携オプション製品です。

【専用ハンディターミナル不要!導入・維持コストを大幅削減】

これまでのバーコード検品には、高価な専用ハンディターミナルが不可欠でした。

i-Repo Scanは、汎用的なiPadやiPhoneのカメラを活用するため、専用ハードウェアの導入・保守コストを大幅に抑えることができます。

デバイス1台で、写真撮影、音声入力、手書き記録、そして高度な一括スキャンまで、現場作業のすべてが完結します。

【i-Reporterとのシームレスな連携で転記作業を排除】

i-Repo Scanでスキャンした品番、ロット番号、作業指示番号などのデータは、i-Reporter上の帳票項目(クラスタ)へダイレクトに自動反映されます。

従来の手入力や事務所に戻ってからの転記作業が不要になり、入力ミスの防止と業務の標準化を同時に実現します。

既存の帳票運用を変えずに、データ連携を大幅に強化できるのが最大の特徴です。

iPad複数バーコードの一括・連続読み取りi-Repo Scan

MANICAトレイサーはRFIDを使ったリアルタイムロケーション管理パッケージです。工場や倉庫内の大量のモノや人の所在をリアルタイムに把握することが可能です。

人・モノをリアルタイムに記録・可視化 『MANICAトレイサー』

【改善前の課題点】

1.自動化設備の為ランニングコストが大であった。

2.時代の変化に融通性が無くなってきた。

3.仕分け出荷指示時間に時間がかかっていた。

4.作業の平準化が保たれなく残業時間が多い。

【改善後の効果(向上ポイント)】

1.ランニングコストが3割削減された。

2.新商品や繁忙期商品に柔軟に対応。

3.情報の強化によりリアルタイム指示が可能に。

4.情報の共有化により作業者の残業がほとんどなくなった。

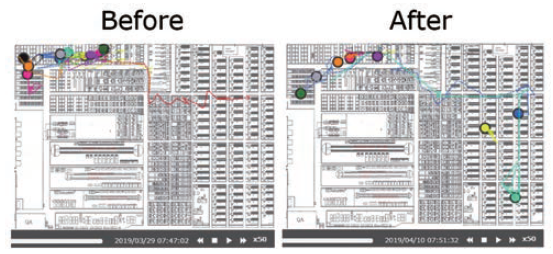

【納入事例】某社様 システム改善

他社技術では、一切できない当社の特許技術で、現場で働く作業者、搬送車、

フォークリフトの行動と作業内容を同時複数人デジタルデータ化(DX)し、

その後にデジタル改善支援を実施する事で、なかなか削減できなかった

大きなムダを確実に削減できます。(デジタル現状分析調査のみも可)

大手自動車メーカー様でも、複数の実績が有り、過去には最大15億円の

ムダ取り成果も出しております。

今回は、取得したデジタルデータのエビデンスを基に費用対効果を検証

しながらのレイアウト変更シミュレーションにも対応いたします。

本気で自社の現場改善に取組みたい企業の経営者、経営層、

現場管理者の方だけご連絡をお待ちしております。

詳しくは説明資料をご覧いただきリモートミーティングにて

対応させていただきます。

作業者、搬送車、フォークリフトの行動をDX化し、デジタル改善支援

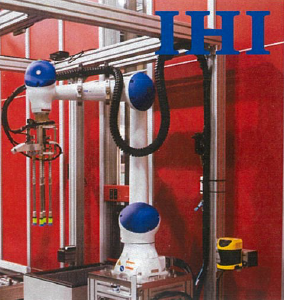

『IHI Piece Picking System』は、ピッキング作業の無人化・省力化を

実現し、マスターレスで100万以上のSKUに対応しております。

従来技術では認識不可能であった透明パッケージ・表面が光で反射する

アイテム・不定形に��対応し、SKU(アイテム形状等)の登録が不要。

追加の学習は必要はなく、ロポットへのティーチング作業が不要です。

【特長】

■100万以上のSKUに対応するように設計

■物体認識時間の短縮

■自然光や調光による環境変化の影響を受けづらい

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

PiecePickingSystem ばら積みピッキングシステム

当社では、現場のニーズの適した部品管理を実現する

『デジタルピッキ�ングシステム』を提供しております。

大量の部品も一発で検索でき、少人数でもご対応可能です。

まずはお気軽にお問い合わせください。

【特長】

■航空機製造技術、品質保証を活かした部品管理システムを実現

■個々の部品ストック場所をランプで表示

■PC、バーコードリーダー、ワイヤレス機器等のIT仕様

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

デジタルピッキングシステム

多品種�の部品を取り扱う製造業では、在庫が適正に管理されていないと製造工程に影響がでてしまい、納期遅延や生産性の悪化を招きます。

テクニスのリアルタイム在庫管理システムでは、リアルタイムで正確な在庫管理を行うとともに、

オーダーピッキングによって指示書のペーパーレス化とピックミスを削減します。

■特徴

・個数はかりでリアルタイムに在庫数を管理可能。

・オーダーピッキング(摘み取り方式)により、正確なピッキングが可能、

かつ指示書のペーパーレス化を実現。

・ピッキング実績はCSV出力可能。

・大手、建機メーカーでの採用実績あり。

リアルタイム在庫管理システム

当社システムは、各種仕分け表示器からアプリケーションソフトまでの

自社一貫開発体制で、お客様との課題・要件にマッチした仕組みを

ご提供します。

高い経験値が求められる部品入出庫作業の「専門性」を排除することで、

誰もが「簡単・確実・迅速」な作業が行える環境を実現します。

【特長】

■出庫時間・人員を大幅に削減

■出庫ミス・手戻りも最小化

■基幹システムとのスムーズな連携

■現場ニーズへの細やかな対応

■リスト照合不要で大幅な効率アップ

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【製造業向け】部品管理・デジタル仕分けシステム

『Genavis Tracker』は、動線解析のスタートに必要なものをパッケージ化

した動線解析パッケージです。

「新人とベテランの動線の違い」や、「曜日・時間によるバラツキ」など

作業動線を見える化して業務改善を支援いたします。

【特長】

■作業動線を見える化

■環境構築から分析まで必要なツール類をワンパッケージで提供

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

動線解析パッケージ『Genavis Tracker』

住友電装株式会社は、組み立てラインの人の動きを観察して改善を

繰り返す中、間接的な業務については見える化が及ばずにいました。

そこで2018年に「iField indoor」を導入。

従来見えていなかったボトルネックを抽出し、業務改善の範囲拡大を

実現しました。

【事例】

■課題

・間接的な業務については見える化が及ばずにいた

■導入製品

・iField indoor

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【導入事例】製造現場での屋内測位技術を活用した業務改善を海外展開

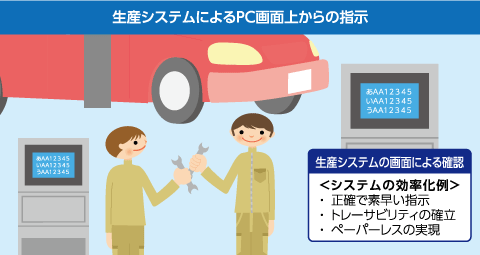

生産指示システムの改善事例をご紹介いたします。

紙媒体による作業指示書や従来のカンバン方式は在庫管理の点では有効でしたが、

指示書自体の紛失や現場でのプリントアウト時のインク切れ、インク擦れなどの

トラブル発生時に作業の妨げとなる事がありました。

そこで、生産システムを導入。これまで紙媒体で実施してきた部品組みつけの指示

などを、デジタルピッキングを始めとする現場への正確な情報伝達が可能となりました。

【トラブルの要因例】

■プリントアウトの不具合

■作業指示書の紛失

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

【改善事例】情報系システム設計構築のポイント

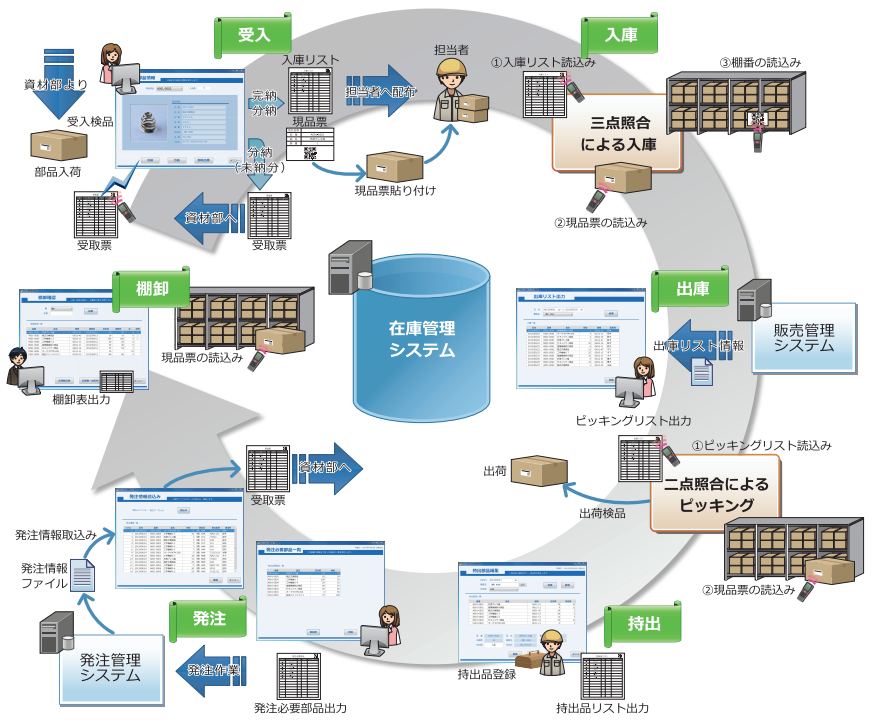

『在庫管理システム』は、余剰在庫の削減やピッキング作業の効率化を図ります。

部品の在庫数を把握する為にハンディターミナルを用いた部品の

入出庫管理、ロケーション管理を実現。

出荷検品は、出庫時に作成したピッキングリストを利用して、出荷業務を

正確に行う事が可能です。

【特長】

■正確な受入検品と出荷検品を実現

■ハンディターミナルの照合による確実な入出庫を実現

■修理部品の持出し管理による正確な在庫数の実現

■ハンディターミナルにて三点照合による入庫、二点照合による出庫を行う

※詳しくはPDF資料をご覧いただ��くか、お気軽にお問い合わせ下さい。

在庫管理システム

当社が取り扱うオーダー端末『メニウくん』の導入事例として、いすゞ自動車株式会社様(神奈川)をご紹介します。

トラックやバスなどの商用車を製造し、自社工場を展開する、いすゞ自動車株式会社様では、生産現場での物流改善のために、テーブルトップオーダー「メニウくん」の試験導入を2019年3月より開始しました。

その結果、工場内の往復時間と回数が削減されたことで、部品供給スピードが改善、また人件費工数2人分とフォークリフト稼働数の削減を実現しました。

【効果】

■作業者が不足部品の品番をタッチするだけで物流担当者が管理する受信端末にデータが飛ぶ仕組みなので、物流担当者は不足品を見回る必要がなく、カードを取りに行く時間が短縮

■発注を受けた品番は時間の経過とともに色が段々と変わっていくため、部品の配送遅れが発生しているのが目視でわかるようになったため、供給する優先順位がしやすい

■これまで分散されていた部品置き場も一元化 など

※詳しくはPDF(製品カタログ)をダウンロードして頂くか、お問い合わせください。

オーダー端末『メニウくん』 【導入事例】いすゞ自動車株式会社

当社の『デジタルピッキング パッケージ』は、出庫作業を

スピーディーにするのは無論、作業内容が簡略化かされることにより

「誰でも即戦力」を実現し、人員削減及びパート化による経費削減を

可能にします。

専門スタッフによる大掛かりな工事をなくし、マニュアルに沿って

お客様自ら設置可能な「簡単セッティン��グ方式」を確立しています。

【特長】

■組立部品集品作業のデジタル化

■作業の標準化

■生産性の向上

■簡単セッティング方式

■シングル・マルチ仕分け対応

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【製造業向け】デジタルピッキング パッケージ

『OSARO Vision』は、機械学習により、0.5秒以下で把持点を算出することが

できる産業用ロボット向けFAソリューションです。

ピッキング対象アイテムは、重量・サイズ制限無し。

エンドエフェクタは様々なカスタムハードウェアとの互換性に対応できます。

主要なロボットや幅広いエンドエフェクタに対応しており、自動車工場、

化粧品の製造施設、食品包装工場や流通センター等に提供しています。

【特長】

■幅広い商品タイプに対応

■従来の3Dカメラでは対応できなかった物体の認識

■主要なロボットメーカ全てをサポート

■高速かつ高精度の認識力

■柔軟な自己学習システム

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

産業用ロボット向けFAソリューション『OSARO Vision』

生産ラインや物流システム、施設等のモノ/人の動きや、プロセスの検討のために開発されたシミュレータです。Witness上にシステムを再現することで、定式化できない複雑なシステムを定量化することができます。また、時間ごとのモデルの状況や状態の変化、要素の相互干渉などを解析するすることでシステムの最適化を図ることも可能です。

お問合せはこちらまで: witsales@ctc-g.co.jp

汎用プロセスシミュ�レーションソフトウェアWitness

FANUC協働ロボット「CRX」対応のMovotrakを新たにラインアップしました。本製品はCRX専用設計で、二つの安全機能を備えた協働ロボット用走行軸です。パドルストップ機能は、ロードセル内蔵で「13N」の接触を感知し、安全に停止。高い耐久性と剛性を誇るこの走行軸で、生産性も最大限に引き出した「生産性」×「安全性」を両立した製品です。

【特徴】

■ 二重の接触検知による安全停止

複数の安全機構により、協働作業環境での高い安全性を確保。

■ 感度・速度をタブレットから調整可能

6軸同様の操作性で、安全停止の設定が直感的に行えます。

■ FreeDrive による手動ティーチング

人が手で動かしながら、直線的なウェイポイントを簡単に設定可能。

■ プラグインソフトとスムーズに連携

他システムとの統合が容易で、導入の幅が広がります。

■ 最大10mまで製作可能

さまざまなレイアウトに対応し、生産ラインに柔軟に組み込みできます。

■ 取付方向を自由に選択

水平、壁掛け、天吊りなど、CRX シリーズ全製品に対応。

FANUC CRX用 Movotrak

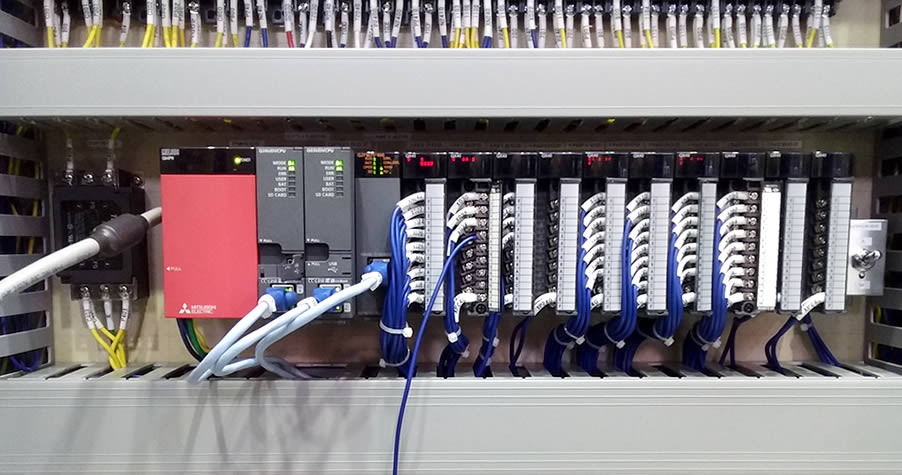

当社では、農業、製造業、流通業のニーズに答える当社オーダーメイドの

製造業向けシステムをご提供しております。

少量多品種の生産ラインでスピーディかつリ正確なモノづくりを支援するためのシステムをシーケンサで構築し各種提供しております。

シーケンサを使用した上位連携システムやデータ処理に強みを持っています。

いままでは、パソコンを使用していたシステムも、

なるべくパソコンを排除したシステムで提案するように心がけています。

【シーケンサ採用のメリット】

※動作が不安定。故障が多い。 → 24時間稼働が前提

※些細な改造でも高額費用が発生 → 技術者がいればユーザ保守可能

※OSの違いによりリプレースが困難 → パソコンよりも長期保証

改善のコンサルからシステム開発・運用保守に至るまでをトータルにサポートしています。

ご要望の際はお気軽に、お問い合わせください。

※詳細については、お気軽にお問い合わせください。

製造業向けシステム オーダーメイドサービス

お探しの製品は見つかりませんでした。

1 / 1

物流・倉庫DXにおけるピッキング作業

物流・倉庫DXにおけるピッキング作業とは?

物流・倉庫DXにおけるピッキング作業とは、倉庫内で保管されている商品を、出荷指示に基づいて正確かつ効率的に集める作業のことです。デジタル技術を活用し、作業の精度向上、時間短縮、コスト削減、そして作業員の負担軽減を目指します。

課題

作業員の熟練度に依存する精度とスピード

経験や勘に頼ったピッキングは、新人作業員とのスキル差が大きく、誤出荷や作業時間のばらつきが発生しやすい。

非効率なルートでの移動時間

事前に最適化されていない移動ルートは、無駄な歩行距離を増やし、全体の作業時間を圧迫する原因となる。

紙ベースの指示書による情報伝達の遅延

紙の指示書は、リアルタイムな情報更新が難しく、手書きによる入力ミスや、紛失のリスクを伴う。

作業進捗の可視化不足

リアルタイムな進捗状況が把握できないため、遅延発生時の迅速な対応や、リソース配分の最適化が困難になる。

対策

デジタルナビゲーションによる誘導

タブレットやスマートグラスに表示される指示やルート案内により、作業員は迷うことなく、正確な商品を迅速にピッキングできる。

AIによる最適ルート算出

AIが商品の配置や注文内容を分析し、最も効率的な移動ルートをリアルタイムで提示することで、移動時間を大幅に削減する。

ハンディターミナル・音声認識の活用

バーコードスキャンや音声入力により、商品の確認と数量入力をリアルタイムで行い、誤入力を防ぎ、作業効率を向上させる。

リアルタイム進捗管理システムの導入

クラウドベースのシステムで、ピッキングの進捗状況をリアルタイムで可視化し、遅延の早期発見や、人員配置の最適化を可能にする。

対策に役立つ製品例

倉庫管理システム(WMS)

在庫管理、入出庫管理、ピッキング指示などを一元管理し、作業の効率化と精度向上を支援する。

ピッキング支援デバイス

スマートグラスやハンディターミナルなど、作業員に視覚的・聴覚的な指示を提供し、誤りを減らしスピードを向上させる。

ルート最適化ソフトウェア

AIを活用して、倉庫内の移動ルートを自動で最適化し、無駄な移動時間を削減する。

IoTセンサー

商品の位置情報や在庫状況をリアルタイムで把握し、ピッキング作業の精度と効率を高める。