計測・検査・センシングに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

溶接・接合プロセスの安定化とは?課題と対策・製品を解説

目的・課題で絞り込む

品質管理・検査工程

生産工程・プロセス

カテゴリで絞り込む

カメラ・顕微鏡 |

センサ |

計測機器 |

計量機器 |

検査機器 |

試験機器 |

測定要素技術 |

測定製品・サービス |

その他計測・検査・センシング |

生産工程・プロセスにおける溶接・接合プロセスの安定化とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

当社では、国内最大級の試験設備でバルブ・圧力容器等の耐圧試験・気密試験・

安全弁等の蒸気試験を受託致します。

原子力プラントや火力発電に代表される「高温・高圧」

「絶対にミスが許されない環境」下で使用される大型バルブ製造において、

様々な検査・試験ノウハウを蓄積し、同時に国内でも有数の

高温・高圧環境を再現できる試験装置を保有しております。

さまざまな耐圧試験・蒸気試験・その他環境試験につきまして、

ぜひ当社までご相談ください。

【特長】

■長年培ってきた技術・ノウハウで試験をサポート

■1000TONまでの耐圧試験(水圧)に対応

■過熱蒸気による試験に対応(スイス スルザー社ボイラー保有)

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

『FCL2シリーズ』は、シートパネルの採用により操作性・耐油性が向上し、

油煙の浸透によるユニットの故障が起こりにくい工程別圧造荷重計です。

同期信号1回毎にゼロサンプルを実施。

被検出物の温度変化による影響を自動的に最小限に抑制します。

【特長】

■歪ゲージセンサーの場合は、初期歪みによる入力のズレ(オフセット)を

簡単操作で自動調整可能

■センサーやユニット交換の際の作業を大幅に軽減

■ニースに応えるユニット構成

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

『Mini Level』は、本体と気泡管精度がJIS A級と同等の精度を有している

水準器です。

全長100mmという小型サイズ。

底面には焼入処理を施しており、また、持ち運びに便利な携帯用ケースを

付属してご提供しております。

ご要望の際は、お気軽にお問い合わせ下さい。

【特長】

■JIS規格相当品

■小型サイズ

■底面に焼入処理

■便利な携帯用ケースを付属

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

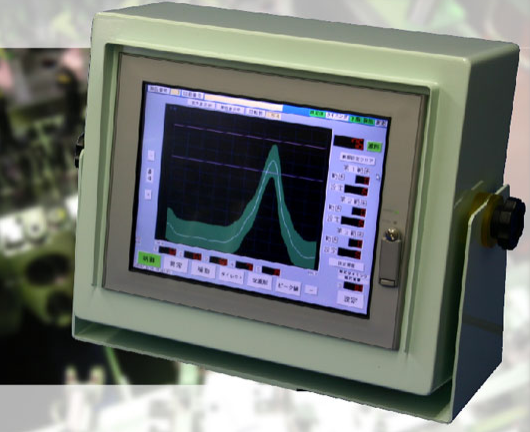

『LWM Ver.2』は、高機能がもたらす高度な異常検出能力と、

誰もが使いやすい簡単操作を両立したロードウェーブモニターです。

塑性加工の状態が波形で表示可能なので、

工具設計など様々な用途の重要なデータとして活用いただけます。

【特長】

■高度な異常検出機能

■簡単操作

■塑性加工の状態が波形で表示可能

■豊富な波形比較機能

■安全性と利便性を追求

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

お探しの製品は見つかりませんでした。

1 / 1

生産工程・プロセスにおける溶接・接合プロセスの安定化

生産工程・プロセスにおける溶接・接合プロセスの安定化とは?

溶接・接合プロセスは��、製品の品質、強度、信頼性を左右する重要な工程です。このプロセスの安定化とは、常に一定の品質で、不良品の発生を抑制しながら、効率的に溶接・接合を行うことを指します。これにより、生産性の向上、コスト削減、そして最終製品の市場競争力強化に貢献します。

課題

溶接条件のばらつき

温度、圧力、時間などの溶接条件が一定せず、接合部の品質にばらつきが生じる。

材料特性の変化

使用する材料のロット差や経年変化により、溶接・接合の挙動が変動する。

作業者のスキル依存

熟練作業者の経験や勘に頼る部分が大きく、担当者によって品質が左右される。

予兆検知の困難さ

異常が発生する前にその兆候を捉えることが難しく、手遅れになることがある。

対策

自動化とパラメータ管理

ロボットによる自動溶接や、センサーによるリアルタイムなパラメータ監視・制御を行う。

材料管理と前処理の徹底

材料の受け入れ検査を厳格化し、必要に応じて表面処理や乾燥などの前処理を標準化する。

標準化された作業手順と教育

誰でも一定品質を保てるよう、詳細な作業手順書を作成し、定期的な教育・訓練を実施する。

リアルタイムモニタリングとフィードバック

溶接・接合中のデータをリアルタイムで収集・分析し、異常を早期に検知して自動修正やアラートを発信する。

対策に役立つ製品例

溶接ロボットシステム

高精度な位置決めと再現性のある動作により、溶接条件のばらつきを最小限に抑え、安定した品質を実現します。

材料分析・検査装置

材料の組成や表面状態を詳細に分析し、溶接・接合プロセスへの影響を事前に把握することで、材料特性の変化による問題を低減します。

生産管理・品質管理ソフトウェア

作業手順の標準化、進捗管理、品質データの記録・分析を一元化し、作業者のスキル依存を減らし、トレーサビリティを確保します。

溶接・接合モニタリングセンサー

溶接電流、電圧、温度などのパラメータをリアルタイムで計測し、異常を即座に検知・通知することで、不良品の発生を未然に防ぎます。