航空・宇宙開発に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

非破壊検査の自動化とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

UAM・脱炭素 |

宇宙 |

研究開発・エンターテインメント |

航空 |

その他航空・宇宙開発 |

航空(製造)における非破壊検査の自動化とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

航空宇宙業界では機体の安全性と信頼性を確保するために、材料の正確な厚さ測定が不可欠です。

特に、航空機の機体は飛行中の応力や環境要因にさらされるため、腐食や損傷の早期発見が重要となります。

MTG超音波厚さ計は非破壊で高精度な厚さ測定を実現し、機体の品質管理と安全性を向上させます。

【活用シーン】

・機体製造における材料の厚さ検査

・航空機のメンテナンスにおける腐食診断

・複合材料の層間剥離検査

【導入の効果】

・非破壊検査による検査時間の短縮

・高精度な測定による品質管理の向上

・記録データの活用によるトレーサビリティの確保

【航空宇宙向け】MTG 超音波厚さ計

航空宇宙業界では航空機の安全性と性能を維持するために、コーティングの品質管理が非常に重要です。

特に、耐食性、耐摩耗性、耐熱性といった特性が求められるため、コーティングの膜厚を正確に測定し、

品質を保証することが不可欠です。

膜厚の不均一性は、腐食や早期劣化を引き起こし、重大な事故につながる可能性があります。

エルコメーターのデジタル膜厚計456は、航空宇宙分野の厳しい要求に応える高性能膜厚計です。

【活用シーン】

* 航空機部品のコーティング検査

* 航空機製造における品質管理

* 航空宇宙関連施設のメンテナンス

【導入の効果】

* コーティング品質の向上

* 製品の信頼性向上

* コスト削減と効率化

【航空宇宙向け】セパレート型膜厚計A456シリーズ

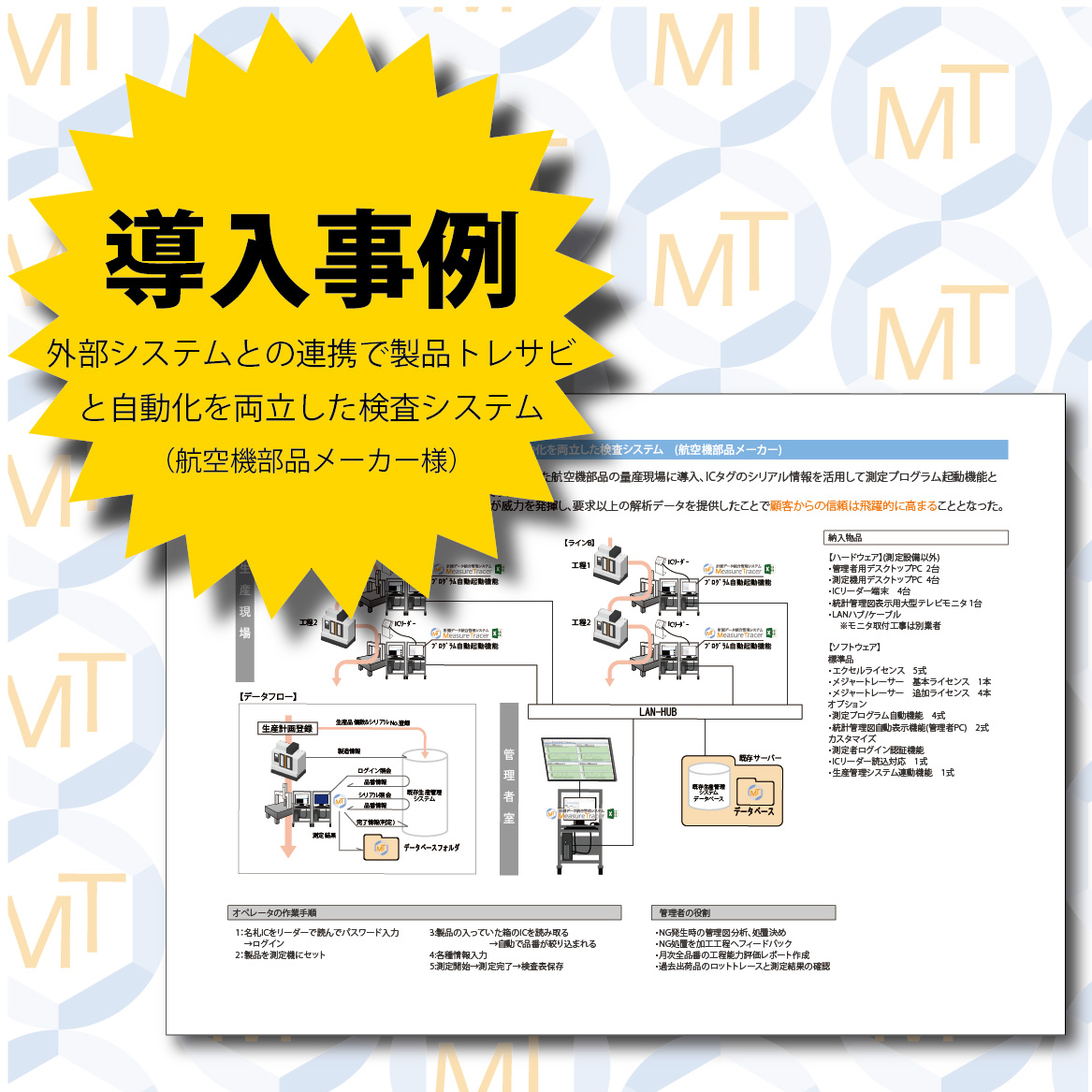

航空機部品メーカーに検査システムを導入した事例ご紹介します。

全数検査と製品1品1品のトレーサビリティ管理が義務付けられた航空機部品の

量産現場に導入、ICタグのシリアル情報を活用して測定プログラム起動機能と

外部生産管理システムの連携を柔軟なカスタマイズで実現。

製造記録と連動しながら専門性高いの統計解析機能が威力を発揮し、要求以上の

解析データを提供した事で顧客からの信頼は飛躍的に高まることとなりました。

【概要】

■導入先:航空機部品メーカー

■導入システム:メジャートレーサー(検査システム)

■導入理由:製品トレサビリティと自動化の両立

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【導入事例】製品トレサビリティと自動化を両立した検査システム

『ポリプラス FPI』は、蛍光浸透探傷検査の前処理工程での塗膜除去に使用す�ることで、検査の妨げとなる蛍光物質の混入を抑えられ、精度の高い検査を行うことが可能となります。

100%⽇本国内の厳選された材料で生産することにより、不純物とロットぶれによる品質の差を抑えることで、安心して使用が可能です。

航空機などの蛍光浸透探傷検査前にアルミ合金製の機材からの塗装剥離、

洗浄やチタン合金製の部品の洗浄に使用します。

【特長】

■塗膜だけを除去

■蛍光物質の混入率0.1%以下を実現

■100%日本国内の厳選された材料で生産

■検査の前処理に適している

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

エアーブラスト用 樹脂製研磨材「ポリプラス FPI」

自動渦流探傷システムEloScanは、円筒形状を持つ航空機エンジン部品の渦流探傷試験をボタンひとつで遂行します。非常に汎用性の高いデザインを持ち、精密なプローブ動作により、高い繰り返し精度が要求される複雑な形状もスキャンすることが出来、部品表面の欠陥を全自動で検出します。

航空機エンジン部品用自動渦流探傷システムEloScan

航空機ホイール渦流探傷システムEloWheelは、最大1000mm径、250kgのホイールを検査することが出来、以下の4つの特長があります。

・管壁とビードシートの割れ検査

・低周波プローブを用いた内部割れ検査

・ハンドローターを用いたボルトホールスキャニング

・ネットワーク接続可能

航空機ホイール渦流探傷システムEloWheel

高林製作所は、油圧機器部品や航空機部品、建設機械部品などを製造しています。0.1?m設定のCNC旋削・CNC研削による超精密加工を得意とし、加工から組立、そして必要に応じた性能・作動検査まで一貫して行えるのが強みです。航空宇宙分野においては、非破壊検査機やショットピーニング設備も完備しており、アクチュエーターの組立や性能検査も可能です。高品質な製品を通じて、未来の技術に挑戦し続けています。

株式会社高林製作所

ポータブル渦流探傷装置 「バンテージ Vantage」は、航空、保守検査に最適です。

Dayモード、Nightモード表示で日中でも夜間でも見易い画面。

ワンハンド操作の設計で、使い易く、操作も簡単です。

【特徴】

○2周波数+MIXチャンネル表示

○レコーダー表示:2チャンネル

○内挿プローブも使用可能

○ロータリープローブも使用可能

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

ポータブル渦流探傷装置 「バンテージ Vantage」

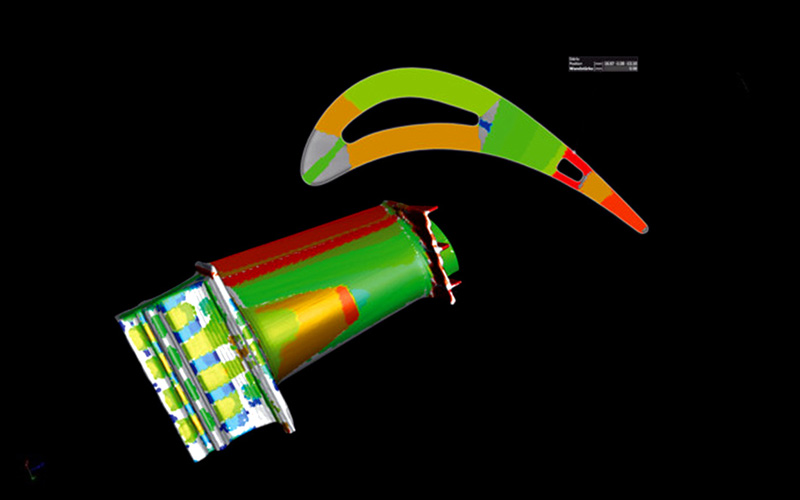

航空機の対称性解析、大規模な据付器具のリバースエンジニアリング、GD&Tベースの航空機組み立て、エンジン構成部品の解析と検査など、高度な航空宇宙アプリケーションのための専用ツールセットを提供しています。

※各メーカー様の事例はHPでご紹介中です。

※製品について詳しくはPDFダウンロード、またはお問い合わせください。

【事例紹介】航空宇宙産業

オートパイロットや飛行情報や音声を記録するCVFDR、コックピット内の

計器など、先端技術の結晶である航空機用の電子機器を開発し、国内外の

機体メーカー、システムインテグレータ及び装備品メーカなどに提供する

東京航空計器株式会社様のお声をご紹介いたします。

同社では、自前のシールドルームを持ち、社内で試験を行っていました。

本当にこの解釈でいいのか、この方法で測定したデータに間違いは

ないかとたえず不安はつきまとっていました。

「専門家から見た海外サイトの設備についての意見をお聞きしたかったので、

大変助かりました。」とお声をいただいております。

【事例概要】

■課題:社内で行っていたEMC試験について、専門家に評価していただく

必要がある

■きっかけ:外部の第三者機関に試験業務をお願いするようになった

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

【お客様の声】東京航空計器株式会社様

4万円(税別)~/ 1 検体

※検体輸送費(基本的に検体運搬費用はお客さま)

【測定内容】

肉厚分析

寸法測定

※他測定内容はお問合せください。

【納品データ】

測定レポート + オリジナルレポート画像 + 欠陥統計表

【CTスキャナ仕様】

機種名:汎用マイクロ・ナノCTシステム diondo d2

反射ターゲットX線管: 190-300kV

送信ターゲット X線管: 160~300kV

エリアアレイ検出器: 3000 × 3000px、139μm

焦点距離範囲: 400-1200mm、調整可能

最大有効検出範囲: Ø520×H650mm

最大耐荷重:50kg

diControl ソフトウェアの機能 :DR 機能、スパイラル CT、角度制限スキャン、高速 CT、高速再構成 GPU 加速、ビームハードニング補正、アーティファクト補正、バッチ自動検出、自動ジオメトリ補正、日常検出、ステータス検出、測定モジュール VDI/VDE 2630

【お問合せ・お見積り】

メール:info@nd-seiko.co.jp

電話:0538-84-9600

ドイツ diondo工業CT測定サービス-航空宇宙

【技術資料】複合材料の欠陥深さの計測・

超音波方式と赤外線方式とのデータ比較のご案内です。

■□■資料内容■□■

近年複合材料は、人工衛星のほか航空機など適用範囲が拡大しています。

複合材料を代表するCFRPに非破壊検査方式の比較をまとめた資料です。

航空機の製造段階ではフェーズドア��レイ超音波深傷が主流ですが、

今回は精密検査として25MHz焦点型深触子にて走査試験を行い、

赤外線のパルス光励起による位相解析方式の結果として比較しました。

⇒続きはカタログダウンロードしてお読みいただけけます。

詳細は、お問い合わせください。

【技術資料】複合材料の欠陥深さの計測・超音波と赤外線との比較

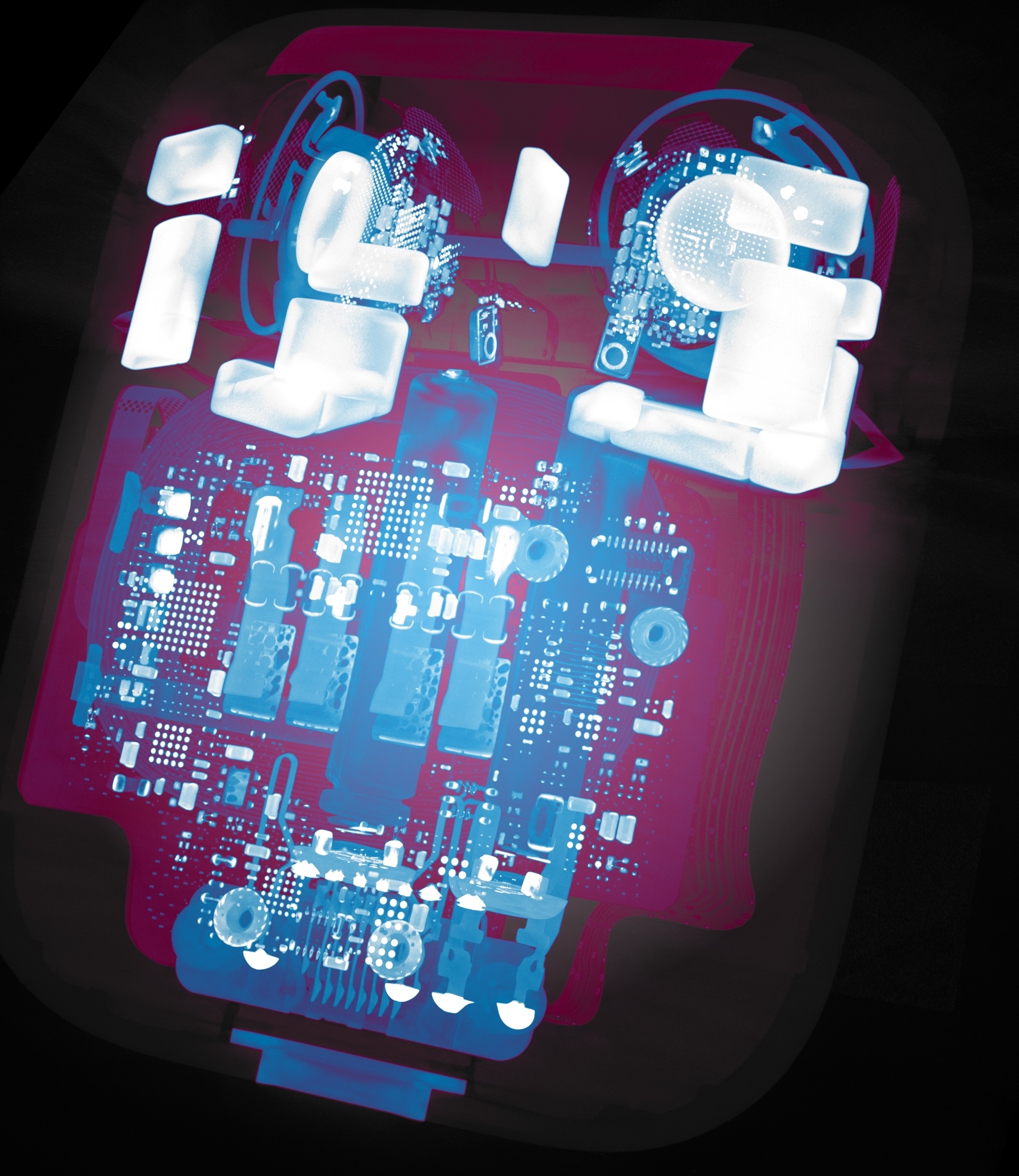

◆国内最大級サイズのサンプル撮影

最大φ1,000mm x 1,370mmサイズ,100kgのサンプルを,450kVミニ/マイクロ,240kVマイクロフォーカスの3線源で撮影可能。大型Al・Ti鋳物や大型FRP部品などの非破壊評価を,国内で迅速に実施することが出来ます。

◆計測用CTによる高精細データ取得

独エンジニアリング規格VDI/VDE2630に準拠した計測用マイクロフォーカスX線CTを利用可能。中・小型樹脂部品や小型金属部品の寸法評価だけではなく,高コントラスト分解能と幾何学ボケの少なさが要求される複合材内部評価に最適です。

◆専門エンジニアによるオペレーション

航空宇宙・非破壊エンジニアによる,X線CT撮影・ボリューム解析のオペレーション,レポート作成。NAS410レベル3検査員資格を保有するエンジニアによる丁寧な技術相談・案件依頼までのサポートを行います。

※詳しくはWEBサイトまたは、PDFをダウンロードして頂くか、お問い合わせください。

X線CT受託サービス【非破壊評価・3次元測定・リバースENG】

当社では、航空機用ジェットエンジンの部品洗浄とミクロン単位のごみが

残っていないことの最終確認検査を目的とした装置『清浄度保証検査

装置』の開発~製作を行っております。

洗浄液(バートレル)を繰り返し利用できるような、配管・排気ライン

としており、排液のごみや水分をフィルターで取り除き処理をして

繰り返し利用することが可能。

また、搬入後�もメンテナンス等のアフターサービスまでしっかりと

サポートいたしますので、ご要望の際はお気軽にご連絡ください。

【詳細】

■使用ソフト:Solid Works

■期間:5ヶ月(受注~設置まで)

■対応人数:2名(設計部門)

※詳しくは、お気軽にお問い合わせください。

清浄度保証検査装置 製作サービス

お探しの製品は見つかりませんでした。

1 / 1

航空(製造)における非破壊検査の自動化

航空(製造)における非破壊検査の自動化とは?

航空機や宇宙船の製造において、機体の安全性と信頼性を確保するために不可欠な非破壊検査(NDI)プロセスを、ロボットやAI技術を用いて自動化することです。これにより、検査の精度向上、時間短縮、コスト削減、そして作業員の負担軽減を目指します。

課題

検査員の熟練度依存と人為的ミス

NDIには高度な専門知識と経験が必要であり、検査員のスキルに依存する。また、長時間の作業による疲労や集中力の低下が人為的ミスを引き起こす可能性がある。

検査時間の長期化と生産性低下

複雑な構造を持つ航空機部品の検査には多くの時間を要し、これが製造ライン全体のボトルネックとなり生産性を低下させる要因となっている。

検査データの標準化と解析の困難さ

手動検査では、検査データが非標準化されやすく、大量のデータを効率的に解析・管理することが難しい。これにより、過去の検査結果との比較や傾向分析が困難になる。

アクセス困難な箇所の検査の限界

機体の内部や狭い箇所など、人間が直接アクセスして検査を行うことが難しい部位が多く、検査の網羅性や精度に限界が生じることがある。

対策

自律型検査ロボットの導入

カメラやセンサーを搭載したロボットが、事前にプログラムされた経路に従って自動で検査を行う。これにより、人為的ミスを減らし、検査の均一性を確保する。

AIによる画像解析と異常検知

AIがNDI画像データを解析し、微細な欠陥や異常を自動で検出・識別する。これにより、検査精度の向上と解析時間の短縮を実現する。

デジタルツインと統合管理システム

製品のデジタルツイン上で検査計画を立て、検査結果をリアルタイムで集約・管理する。これにより、検査データの標準化と効率的な分析を可能にする。

高度なセンサー技術とデータ取得

超音波、X線、赤外線などの高度なセンサー技術を活用し、アクセス困難な箇所も含めて高精度な検査データを取得する。

対策に役立つ製品例

自律走行型検査ドローン

広範囲の機体表面やアクセス困難な箇所を、事前に設定されたルートで自律的に飛行し、搭載された高解像度カメラで検査を行う。これにより、人手では難しい広範囲かつ迅速な初期検査が可能となる。

AI画像認識検査ソフトウェア

NDI装置から取得した画像データをAIが学習し、微細な亀裂、腐食、異物混入などの欠陥を自動で検出・分類する。これにより、検査員の目視検査に依存せず、客観的かつ高精度な判定を実現する。

多関節ロボットアーム型検査システム

複雑な形状の部品や機体内部の検査箇所に、超音波探傷器や渦電流探傷器などの検査プローブを正確に配置し、自動でスキャンを行う。これにより、人間では困難な精密な検査を均一な圧力と速度で実施できる。

統合型検査データ管理システム

様々なNDI装置や自動検査システムから取得された検査データを一元的に収集・管理し、デジタルツインと連携させる。これにより、検査履歴の追跡、傾向分析、品質管理レポート作成を効率化し、トレーサビリティを向上させる。