航空・宇宙開発に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

金属疲労耐性の向上とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

UAM・脱炭素 |

宇宙 |

研究開発・エンターテインメント |

航空 |

その他航空・宇宙開発 |

航空(製造)における金属疲労耐性の向上とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

航空宇宙業界では、高い安全性と信頼性が求められ、過酷な環境下でも性能を維持できる材料が不可欠です。特に、ブッシュ用途においては、摩擦や摩耗に強く、高い強度と耐久性を持つ材料が重要となります。C1720ベリリウム銅合金は、これらの要求に応える優れた特性を備えています。当社では、日本ガイシ製のC1720ベリリウム銅合金を常時在庫しており、航空宇宙用途のブッシュに最適な材料を提供します。

【活用シーン】

・航空機のエンジン部品

・航空機の着陸装置

・宇宙ロケットの構造部材

【導入の効果】

・高い強度と耐摩耗性による部品の長寿命化

・過酷な環境下での安定した性能維持

・高い信頼性による安全性の向上

【航空宇宙向け】C1720ベリリウム銅合金

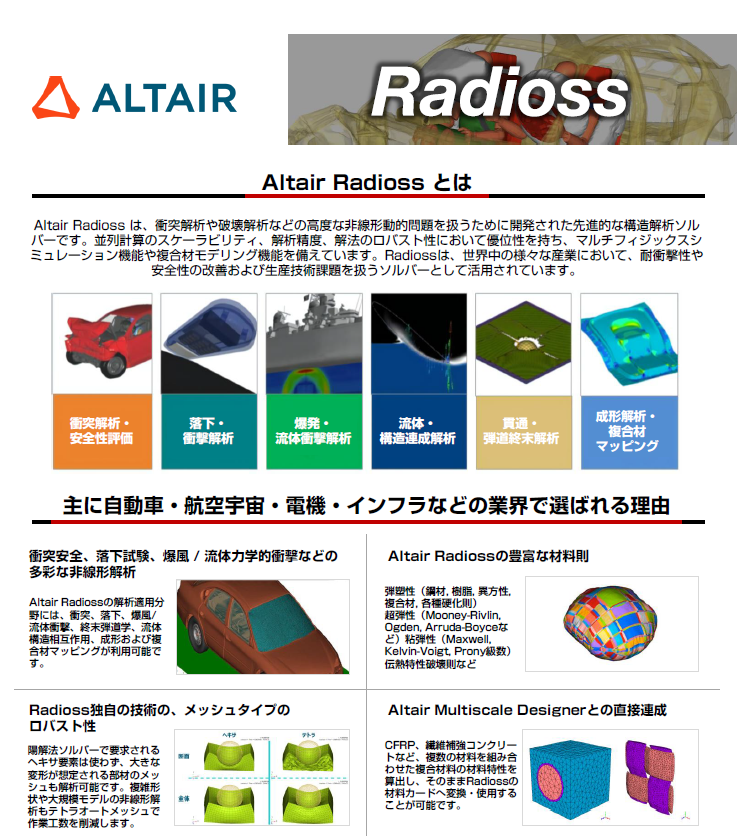

航空宇宙業界では、航空機の安全性と燃費効率を両立するために、機体構造の軽量化が不可欠です。特に、衝突や衝撃に対する構造体の強度評価は、設計段階での重要な課題となります。Altair Radiossは、衝突・落下・破壊などの高速・大変形現象を高精度に再現し、試作や実機試験に頼らない安全性・信頼性評価を可能にします。

【活用シーン】

・航空機部品の衝突安全設計

・複合材料の耐衝撃性評価

・軽量化設計における構造解析

【導入の効果】

・開発期間の短縮

・設計品質の向上

・コスト削減

【航空宇宙業界向け】衝撃解析ソフト「Radioss」動作用PC

航空宇宙業界では、機体の軽量化が燃費効率の向上や性能向上に不可欠です。ワイヤーハーネスやケーブルの保護は、機体の安全性と信頼性を確保する上で重要であり、軽量かつ高い耐熱性、耐薬品性を備えた保護材が求められます。PEEKスリーブは、これらの要求に応える製品です。

【活用シーン】

・航空機の配線保護

・宇宙機のケーブル保護

・軽量化が求められる機器のケーブル保護

【導入の効果】

・軽量化による燃費効率の向上

・高い耐熱性による安全性向上

・耐薬品性による長期的な信頼性の確保

【航空宇宙向け】PEEKスリーブ

軍事用途、特にステルス技術においては、電磁波の吸収や熱の管理が極めて重要です。ステルス性を損なうことなく、高い信頼性を確保するためには、耐熱性、難燃性、軽量性を兼ね備えた素材が不可欠です。HELIX2スリーブは、これらの要求に応えるために開発されました。

【活用シーン】

・ステルス戦闘機、無人機の電線保護

・レーダー、通信機器のケーブル保護

・高熱環境下でのケーブルアセンブリ

【導入の効果】

・電磁波吸収への影響を最小限に抑制

・高い耐熱性により、機器の信頼性向上

・軽量化による機体性能の向上

【軍事・ステルス向け】HELIX2スリーブ

一般産業機械では、高度な安全性と信頼性が求められ、シール性能はシステムの安定性に不可欠です。過酷な環境下での使用に耐えうる、耐久性と信頼性の高いシールが重要となります。Halliteの高性能PTFEおよびエンプラ製品は、低摩擦、耐摩耗性、幅広い温度範囲への対応といった特長により、一般産業用途における厳しい要求に応えます。

【活用シーン】

・油圧システム

・油圧シリンダ、空圧シリンダ

【導入の効果】

・システムの信頼性向上

・メンテナンスサイクルの延長

・高い安全性

【一般産業向け】Hallite 高性能PTFEおよびエンプラ製品

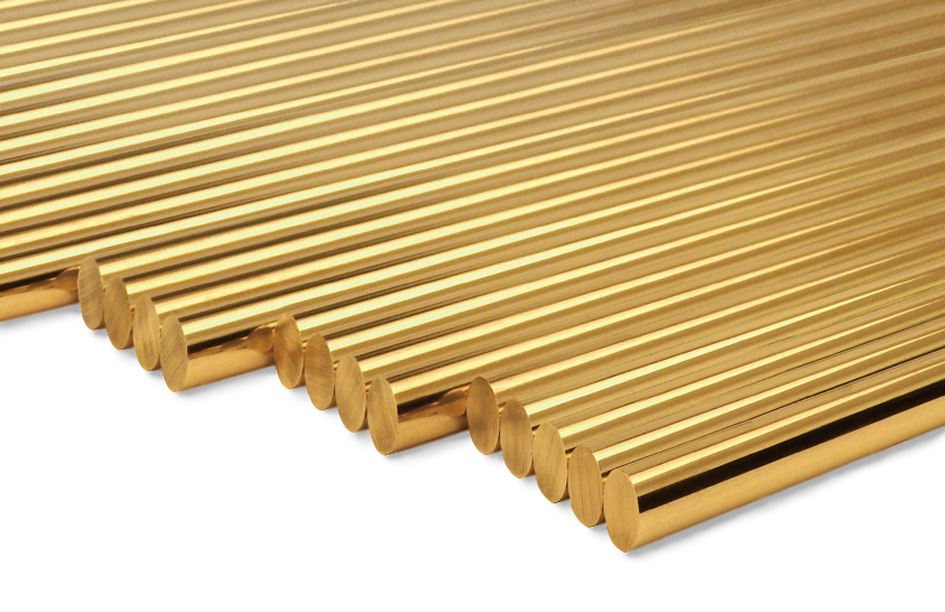

航空宇宙業界では、高い安全性と信頼性が求められ、部品には優れた強度、耐摩耗性、耐疲労性が不可欠です。ブッシュは、可動部分の摩擦を軽減し、摩耗を防ぐために重要な役割を果たします。リン青銅は、これらの要求を満たす優れた特性を備えており、航空宇宙用途に最適です。当社の快削リン青銅棒・一般リン青銅棒は、豊富な在庫と多様なサイズで、お客様のニーズにお応えします。

【活用シーン】

・航空機のエンジン部品

・航空機の着陸装置

・航空機の制御システム

【導入の効果】

・高い強度と耐摩耗性による部品の長寿命化

・摩擦抵抗の低減による効率向上

・厳しい環境下での安定した性能維持

【航空宇宙向け】リン青銅棒・各種板

航空宇宙業界では、航空機の安全性と信頼性を確保するために、構造物の振動特性を正確に評価することが不可欠です。特に、機体の軽量化が進む中で、構造物の微小な振動に対する耐久性が重要視されています。小型加振器は、これらの評価において、低周波から高周波まで幅広い範囲の振動を付与し、構造物の応答を詳細に分析することを可能にします。

【活用シーン】

* 航空機部品の振動試験

* 宇宙構造物の振動試験

* 材料の疲労試験

【導入の効果】

* 構造物の耐久性評価の精度向上

* 試験時間の短縮

* 製品開発サイクルの効率化

【航空宇宙向け】小型加振�器(慣性式タイプ)振動試験機

航空宇宙業界では、機体の軽量化が燃費効率の向上や性能向上に不可欠です。ベアリングの重量は、機体全体の重量に影響を与えるため、軽量化は重要な課題です。当社のベアリング長寿命化・コストダウン化サービスは、軽量な樹脂やセラミックベアリングの採用を提案し、航空宇宙用途における軽量化ニーズに応えます。

【活用シーン】

・航空機のエンジン

・航空機の制御システム

・宇宙探査機の駆動部

【導入の効果】

・機体の軽量化による燃費効率の向上

・部品の長寿命化によるメンテナンスコスト削減

・過酷な環境下での安定した動作の実現

【航空宇宙向け】ベアリング長寿命化・コストダウン化サービス

航空宇宙業界では、機体の軽量化が燃費効率や飛行性能を向上させる上で重要な課題です。同時に、航空機は過酷な環境にさらされるため、使用される部材には高い耐久性と安全性が求められます。特に、電気配線やケーブルを保護する部材は、耐熱性、耐薬品性、防炎性が不可欠です。PFAスリーブは、これらの要求に応えるために開発されました。

【活用シーン】

・航空機の配線保護

・宇宙機のケーブル保護

・高温環境下でのケーブル保護

【導入の効果】

・軽量化による燃費効率の向上

・高い安全性と信頼性の確保

・過酷な環境下での長期的な性能維持

【航空宇宙向け】PFAスリーブ

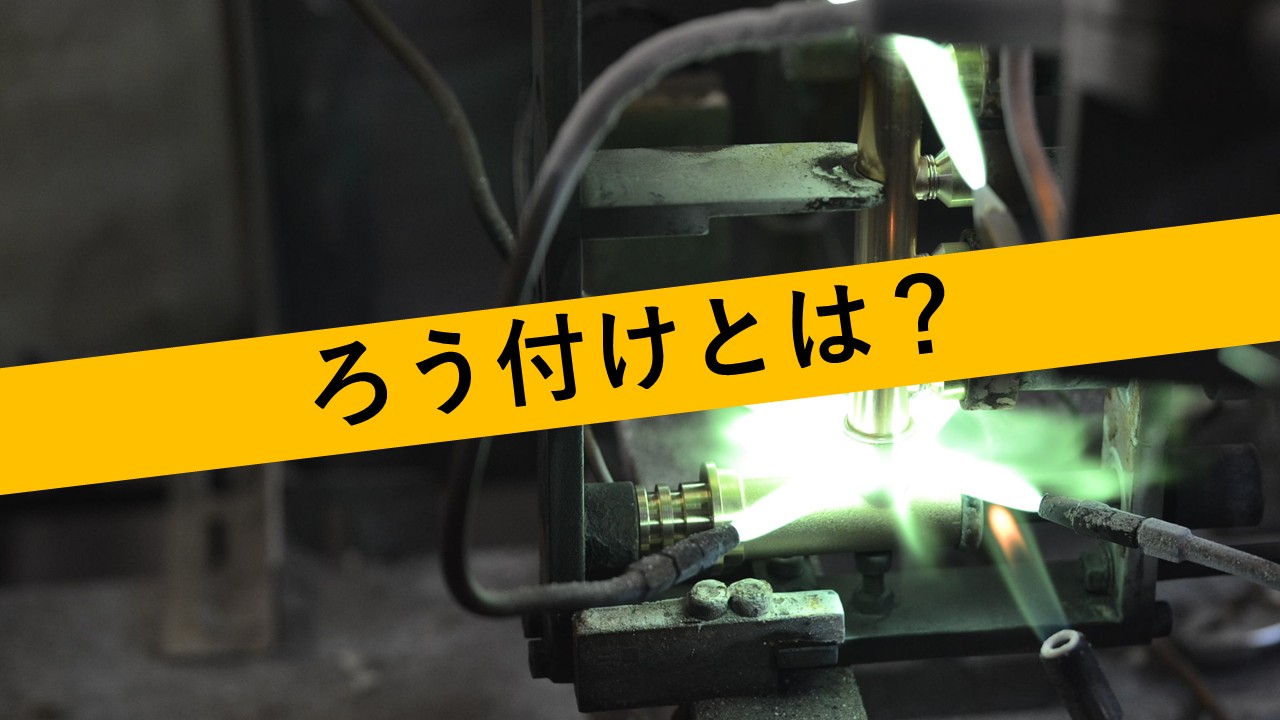

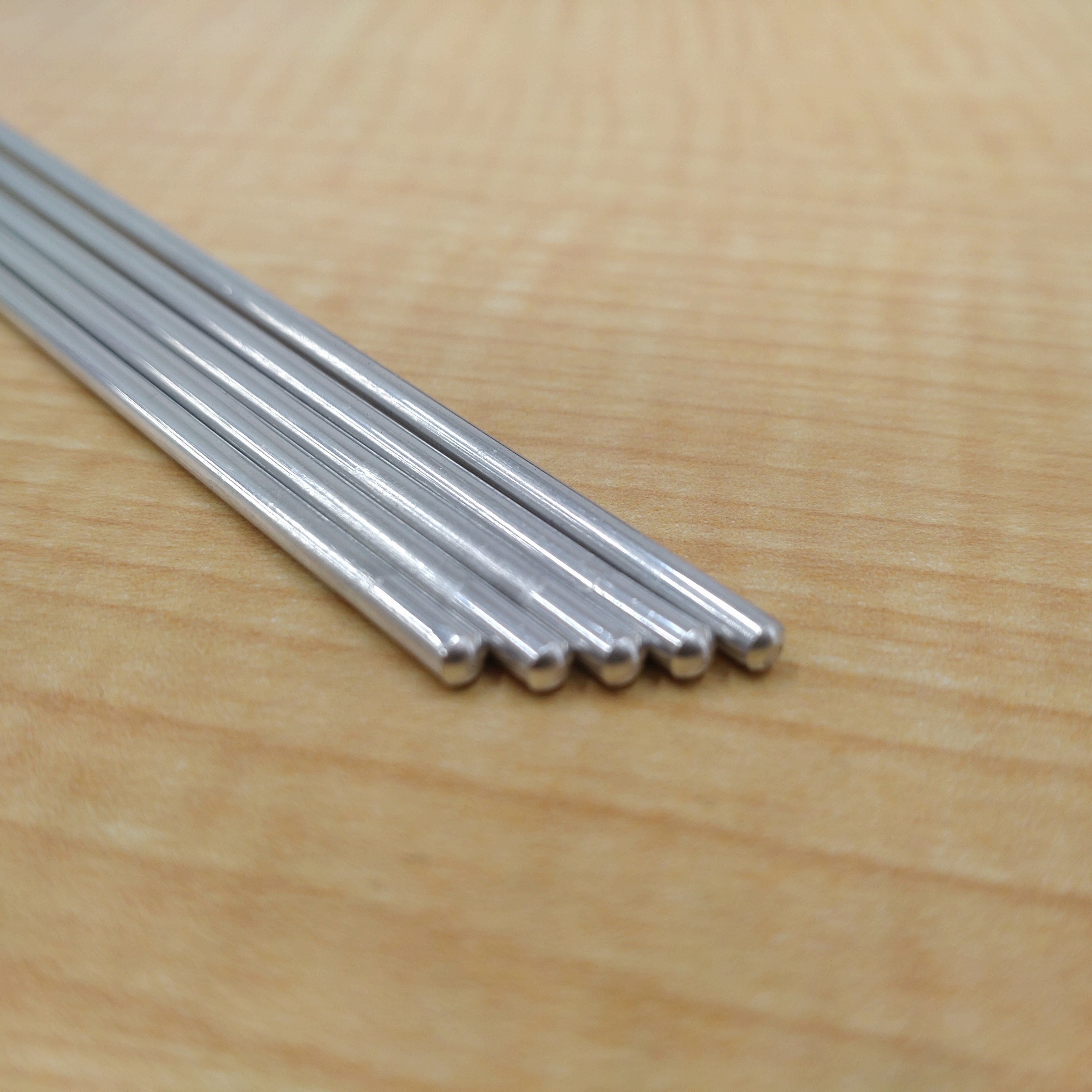

航空宇宙業界では、機体の軽量化が燃費効率の向上や性能向上に不可欠です。特に、高強度かつ軽量な材料の接合技術が求められています。ろう付けは、異なる金属を接合し、高い強度と気密性を実現できるため、航空宇宙分野での利用が広がっています。当社の動画資料では、ろう付けの原理や特徴、改善事例を紹介し、航空宇宙分野における課題解決に貢献します。

【活用シーン】

* 航空機部品の製造

* 宇宙船部品の製造

* ロケットエンジンの製造

【導入の効果】

* 軽量化による燃費効率の向上

* 高い接合強度と気密性の実現

* 部品の耐久性向上

【航空宇宙向け】ろう付け技術のご紹介

航空宇宙業界では、機体の軽量化が燃費効率の向上、ひいては運用コスト削減に不可欠です。同時に、過酷な環境下での部品の耐久性も求められます。摩擦や摩耗は、部品の寿命を縮め、安全性の低下につながる可能性があります。DLC-UM・Wは、高硬度と低摩擦係数を両立し、航空宇宙部品の軽量化と耐久性向上に貢献します。

【活用シーン】

* 航空機エンジンの摺動部品

* 航空機構造部材

* 宇宙探査機の部品

【導入の効果】

* 部品の長寿命化

* 摩擦抵抗の低減による燃費向上

* メンテナンス頻度の削減

【航空宇宙向け】DLC-UM・Wによる軽量化と耐久性向上

軍事分野において、機動性は作戦遂行能力を左右する重要な要素です。装備の軽量化は、兵士の負担軽減だけでなく、車両や航空機の性能向上にも貢献します。ケーブルの重量は、全体的な重量に影響を与え、機動性を損なう可能性があります。AC Tasarim社の超軽量ケーブルブレード「AeroBraid」は、この課題を解決します。

【活用シーン】

* 軍用車両

* 航空機

* 携帯型軍事機器

【導入の効果】

* 軽量化による機動性の向上

* 兵士の負担軽減

* 燃費効率の向上

【軍事向け】AeroBraidによる機動性向上

航空宇宙業界では、過酷な環境下での長期間にわたる使用に耐えうる部品が求められます。特に、航空機のエンジンや制御システムなど、高い信頼性が要求される箇所においては、ベアリングの耐久性が安全性を左右する重要な要素となります��。振動や温度変化、高負荷に耐え、長期間にわたって安定した性能を発揮するベアリングが不可欠です。千代田交易のハイブリッドベアリングは、これらの課題に応えるべく開発されました。

【活用シーン】

* 航空機のエンジン

* 制御システム

* 高高度での使用

* 過酷な温度環境

【導入の効果】

* 製品の長寿命化

* メンテナンス頻度の削減

* 安全性の向上

【航空宇宙向け】ハイブリッドベアリング

航空宇宙業界では、機体の軽量化が燃費効率の向上に不可欠です。同時に、過酷な環境下での部品の耐久性も求められます。腐食は部品の劣化を早め、安全性の低下につながるため、高い耐食性が重要です。SilcoTekコーティングは、金属表面に優れた耐食性を付与し、部品の寿命を延ばすことで、軽量化と耐久性の両立に貢献します。

【活用シーン】

・航空機エンジン部品

・宇宙ロケット部品

・衛星搭載部品

【導入の効果】

・部品の腐食による交換頻度の削減

・ニッケル合金などの高価な材料からの代替によるコスト削減

・機体全体の軽量化への貢献

【航空宇宙向け】SilcoTekコーティングで軽量化と耐久性向上

航空宇宙業界では、高温環境下での部品の信頼性が重要です。特に、エンジン部品や機体構造部材においては、耐熱性と同時に、軽量性、高強度も求められます。不適切な材料選定や加工は、部品の性能劣化や安全性の問題につながる可能性があります。当社では、耐熱性に優れた樹脂材料(PEEK、PIなど)の切削加工を提供し、お客様のニーズに合わせた最適な製品を提供します。

【活用シーン】

・エンジン部品

・機体構造部材

・高温環境下で使用される部品

【導入の効果】

・耐熱性、軽量性、高強度を両立

・設計段階からの材料選定サポート

・高品質な加工による製品信頼性の向上

【航空宇宙向け】耐熱性樹脂切削加工

航空宇宙業界では、高温環境下での部品の信頼性が極めて重要です。特に、ロケットや航空機のエンジン部品においては、耐熱性と耐久性が製品の性能を左右します。素材の品質が低いと、部品の早期劣化や機能不全を引き起こす可能性があります。当社のタングステン(W)ターゲットは、高品質なスパッタリング成膜を実現し、耐熱性を求められる航空宇宙部品に最適な素材を提供します。

【活用シーン】

・ロケットエンジン部品

・航空機エンジン部品

・耐熱コーティング

【導入の効果】

・高い耐熱性の実現

・優れた耐久性

・均一な成膜による高品質な仕上がり

・多様な設計への対応

【航空宇宙向け】タングステン(W)ターゲット

航空宇宙業界では、部品の耐久性と安全性を確保するために、材料の耐摩耗性の評価が不可欠です。特に、航空機の機体やエンジン部品は、過酷な環境下で使用されるため、摩耗による性能劣化は重大な問題となります。適切な耐摩耗性評価は、製品の寿命を延ばし、安全性を高めるために重要です。リアルナノ3次元測定機は、ナノレベルでの表面形状を正確に測定し、耐摩耗性の評価を可能にします。

【活用シーン】

・航空機部品の表面粗さ測定

・コーティングの摩耗評価

・材料の耐摩耗性試験

【導入の効果】

・高精度な表面形状測定による信頼性向上

・摩耗メカニズムの解明

・製品開発期間の短縮

【航空宇宙向け】リアルナノ3次元測定機

航空宇宙業界では、機体の軽量化が燃費効率の向上、運航コスト削減に不可欠です。部品の軽量化は、機体の性能向上に直結するため、高い強度を保ちながら軽量化できる技術が求められます。熱間鍛造は、金属材料の強度を最大限に引き出しつつ、形状を精密に成形できるため、航空宇宙部品の軽量化に貢献します。当社の動画資料では、熱間鍛造の加工原理と特徴、改善事例、加工先選定のポイントを解説しています。熱間鍛造技術は、航空宇宙分野における軽��量化と高性能化の両立に貢献します。

【活用シーン】

* 航空機部品(エンジン部品、構造部品など)

* 宇宙ロケット部品

* ドローン部品

【導入の効果】

* 部品の軽量化による燃費効率の向上

* 高い強度と耐久性の確保

* 設計自由度の向上

【航空宇宙向け】熱間鍛造による軽量化

航空宇宙業界では、高温環境下での部品の耐久性が重要です。特に、ジェットエンジンやロケット部品にお�いては、耐熱性と耐酸化性に優れた材料が求められます。ジルコニウム(Zr)ターゲットは、これらの要求に応えるためのスパッタリング材料として、高品質な成膜を実現します。当社のジルコニウム(Zr)ターゲットは、純度≧3N5、Hf≦0.2wt%であり、航空宇宙用途における信頼性の高い製品開発をサポートします。

【活用シーン】

・ジェットエンジン部品

・ロケットノズル

・耐熱コーティング

【導入の効果】

・高温環境下での部品の長寿命化

・耐酸化性の向上

・製品の信頼性向上

【航空宇宙向け】ジルコニウム(Zr)ターゲット

航空宇宙業界では、製品の安全性と信頼性を確保するために、厳しい環境下での耐久試験が不可欠です。特に、航空機や宇宙船の部品は、振動、温度変化、湿度といった複合的な環境ストレスに耐えうる必要があります。これらの環境要因は、材料の劣化、部品の故障、システムの誤作動を引き起こす可能性があります。当社の複合環境振動試験装置は、振動、衝撃、温度、湿度を同時に制御することで、実際の飛行環境をシミュレーションし、製品の信頼性を評価します。

【活用シーン】

* 航空機の部品試験

* 宇宙船の機器試験

* 信頼性評価試験

【導入の効果】

* 製品の早期欠陥発見

* 試験時間の短縮

* 製品の信頼性向上

【航空宇宙向け】複合環境振動試験装置

航空宇宙業界では、ブレードの耐久性と耐摩耗性が重要です。過酷な環境下で使用されるため、高い機械的強度と耐衝撃性が求められます。強化アルミナZTA-30は、アルミナにジルコニアを添加し、緻密に焼結することで、これらの課題に対応します。

【活用シーン】

・ジェットエンジンブレード

・タービンブレード

【導入の効果】

・耐摩耗性の向上

・ブレード寿命の延長

・航空機の安全性の向上

【航空宇宙向け】強化アルミナ

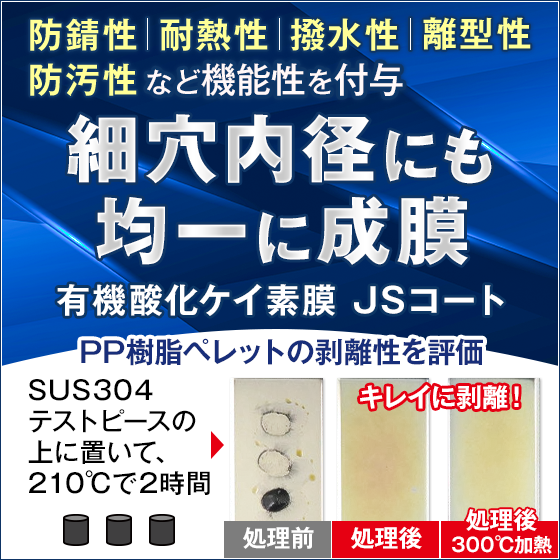

航空宇宙業界では、機体の軽量化が燃費効率の向上、ひいては運用コスト削減に繋がるため、非常に重要な課題です。部品の軽量化には、強度を維持しつつ、材料の薄膜化や軽量素材への変更が求められます。JSコートは、金属部品の表面に防錆性、離型性、撥水性、防汚性を付与することで、部品の耐久性向上に貢献します。また、耐熱性に優れており、過酷な環境下での使用にも適しています。JSコートは、航空宇宙分野における軽量化と信頼性向上に貢献します。

【活用シーン】

・航空機部品

・宇宙船部品

・ロケット部品

【導入の効果】

・部品の軽量化による燃費効率向上

・部品の耐久性向上によるメンテナンスコスト削減

・過酷な環境下での部品の信頼性向上

【航空宇宙向け】有機酸化ケイ素膜『JSコート』

航空宇宙業界では、機体の軽量化が燃費効率の向上や性能向上に不可欠です。同時に、過酷な環境下での安全性と信頼性を確保するため、耐熱性、難燃性、耐薬品性に優れた部材が求められます。HELIX2スリーブは、これらの要求に応えるために開発されました。

【活用シーン】

・航空機、宇宙機のワイヤーハーネス

・ケーブルアセンブリ

・高温環境下での配線保護

【導入の効果】

・軽量化による燃費効率向上

・高い耐熱性、難燃性による安全性向上

・耐薬品性による長期的な信頼性確保

【航空宇宙向け】HELIX2スリーブ

航空宇宙業界では、高温環境下での部材の耐久性が重要です。特に、ロケットや航空機のエンジン部品においては、耐熱性と安定性が求められます。ハフニュウム(Hf)ターゲットは、これらの要求に応えるべく開発されました。

【活用シーン】

・ロケットノズル

・航空機エンジン部品

・耐熱コーティング

【導入の効果】

・耐熱性の向上

・薄膜堆積の安定性

・製品寿命の延長

【航空宇宙向け】ハフニュウム(Hf)ターゲット

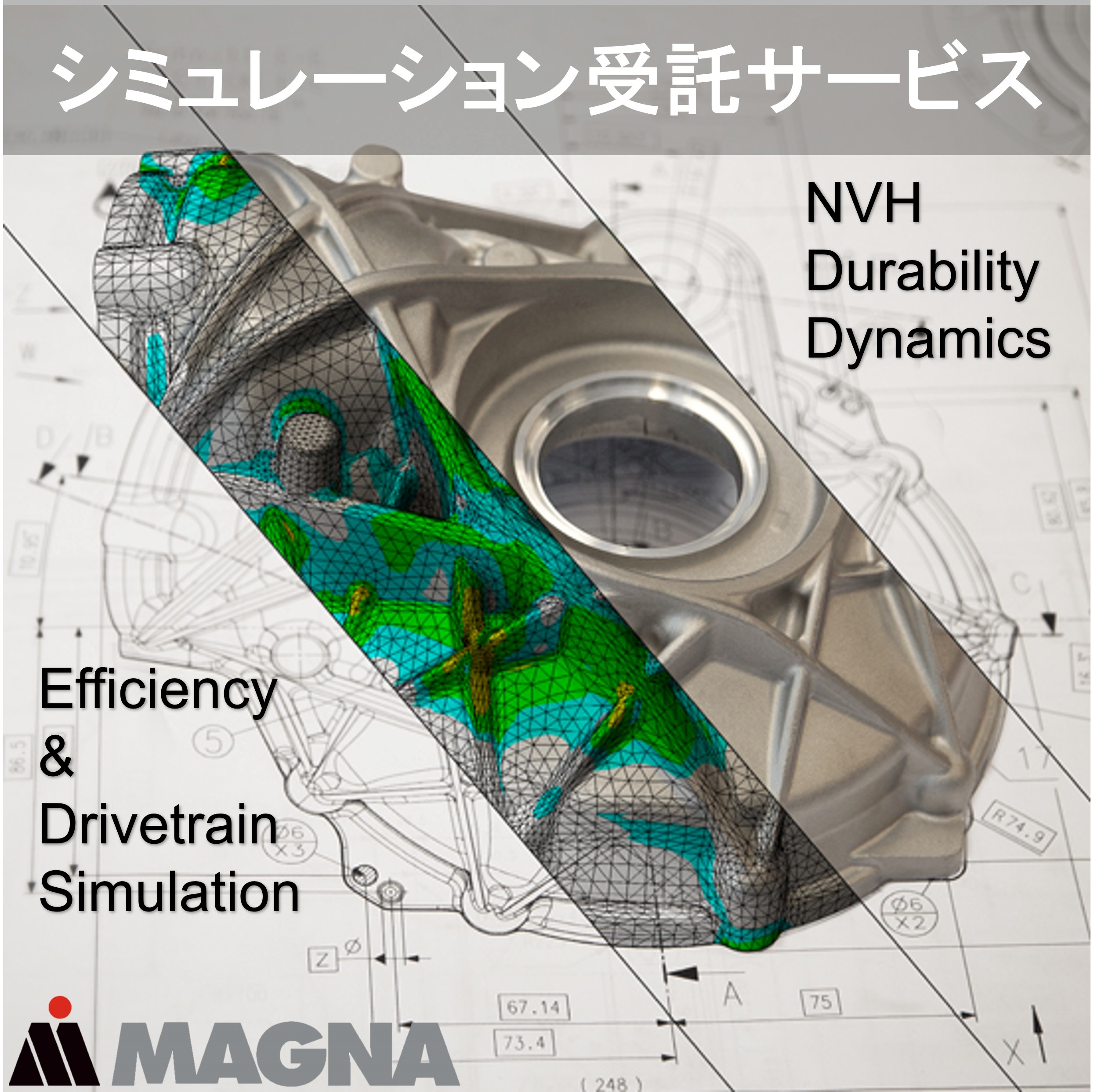

航空宇宙業界では、航空機の安全性を確保するために、耐空性の確保が不可欠です。特に、機体の構造強度や振動、熱に対する耐久性は、航空機の運航安全性に直接影響します。不適切な設計や評価は、重大な事故につながる可能性があります。当社のシミュレーション受託サービスは、これらの課題に対し、計算とシミュレーション技術を用いて、航空機の設計段階から開発をサポートします。

【活用シーン】

* 航空機の構造解析

* 振動解析

* 熱解析

* 部品の耐久性評価

【導入の効果】

* 航空機の安全性の向上

* 設計プロセスの効率化

* コスト削減

* 製品開発期間の短縮

【航空宇宙向け】シミュレーション受託サービス

当社では、主に航空機の機体部品をはじめ、多品種小ロット生産の

量産加工や試作単品等の加工を承っております。

その他、航空機の翼胴フェアリングで使用されるパネルの加工や接着、

新幹線やF-1、人工衛星などの宇宙関連の次世代材料として注目を集めている

カーボンファイバー(CFRP)の加工を行っております。

【製品事例】

■航空機部品(複合材)

■航空機部品(金�属)

■人口衛生部品

■自動車製造装置部品

※詳しくは、お気軽にお問い合わせください。

航空機部品 加工サービス

『ROHACELL』は、CFCなどのオゾン破壊物質を一切含まない

PMI(ポリメタクリルイミド)をベースとした硬質プラスチック独立気泡発泡体です。

他の硬質発泡体に比べ、機械的強度・耐熱性・熱加工性に優れているため、

航空機の圧力隔壁の補強材、ヘリコプターの回転翼、レーシングカーのボディパネルなど

軽量で高い強度が要求される用途で数多くの実績があります。

一般産業・スポーツ向けの「ROHACELL IG」をはじめ、

車輌向けの「ROHACELL S」や、航空宇宙向けの「ROHACELL WF」など、

用途に合わせた製品をラインアップしています。

【特長】

■優れた耐火性能

■燃えても腐食性・毒性を示さない

■熱成形可能

■有機溶剤への耐性

詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

PMI硬質プラスチック独立気泡発泡体『ROHACELL』

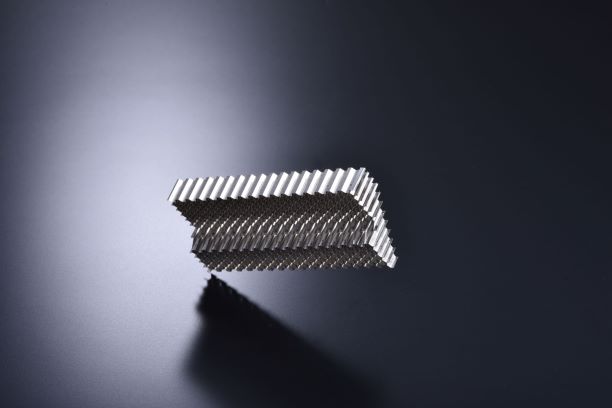

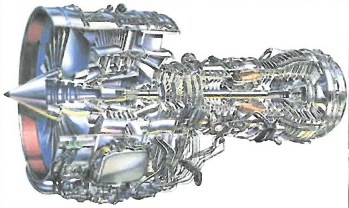

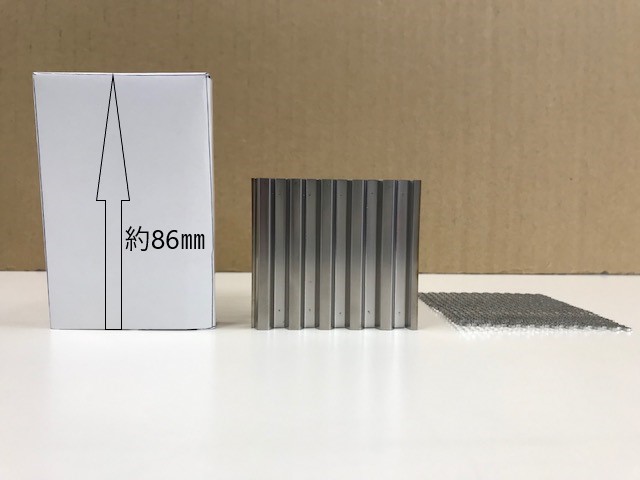

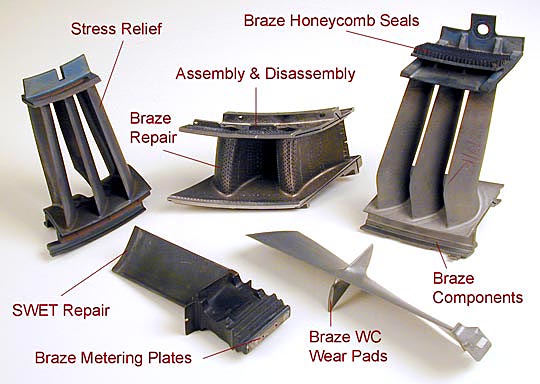

当社が扱うハニカムシールは

ジェットエンジンのタービン部における緩衝材として多数採用を頂いております。

また、ステンレスハニカムはシールドルームのダクト開口部における電磁波シールド用ハニカムや

設備などの整流板など多数採用を頂いております。

【用途として】

・ジェットエンジン燃焼部のシール材

・ガスタービン燃焼部のシール材

・ダクト開口部の電磁波シールド用

・設備の整流板

・開発品など

【特長】

・軽量かつ高強度

・整流効果

・スポット溶接のため、素材由来の耐熱性を維持(燃焼部への採用が可能)

【ラインナップ・サイズ】

板状、R形状、段形状、リング形状など

※詳細についてはお問合せください。

ハニカム構造の金属加工『ハニカムシール、ステンレスハニカム』

当加工品はハニカム製造機で製作した板状ハニカムをワイヤーカットで加工した製品になります。

当社のハニカムコアはスポット溶接で製作している為、導電性があり、ワイヤーカット加工で追加工することが可能となっております。

実績として、接合する相手方部品の形状が斜めや段になっている場合や、板状ハニカムの幅寸法の精度が±0.25程度となる場合に使用しております。

更にワイヤーカット加工の為、加工面にバリがでません。

【当加工形状の使用例】

■ジェットエンジン

■ガスタービン

■その他

※詳細は基本情報をご参照ください。

『ハニカムシール、メタルハニカム』ワイヤーカット加工例

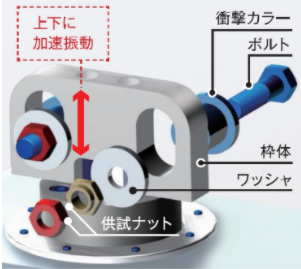

NAS試験とは、米国航空宇宙規格:NAS(NATIONAL AEROSPACE STANDARD)

3350/3354に記載された加速振動試験が一般にNAS試験と呼ばれているものです。

航空機業界向けの試験が元になっているため、加速(減速)環境、

高温環境での影響を重視する試験となっています。

ハードロック工業では「NAS3350/3354に準じる衝撃振動試験」をNAS試験と

呼称しています。

また、米国航空宇宙規格では、適応されるボルト・ナットの材質は耐熱合金が

中心になっており、使用する潤滑剤も指定されていたり、さまざまな基準が

設けられています。

正しくNAS試験を行うにはこれ等の基準を全て守る必要がありますが、

日本国内向けの製品に対して行われているNAS試験においては、NAS試験に

準ずる形の試験が一般的となっています。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【技術情報】ゆるみはどうやって把握する?(NAS試験)

航空自衛隊、ボーイング社等の認定工場となっており、

その技術・品質は高い評価を頂いております。

事業分野

・航空分野

・宇宙分野

詳細はお問合せ頂けましたら幸いです

航空機用ゴム・金属部品

前回は新形カタサ試験機のお話で道草を喰いましたが、いよいよばねの

歴史も昭和期に入ることになりました。昭和期はごく近世のことですから、

みなさんご承知のことが多々あることと思いますので駈足で勉強しましょう。

ばね工業は大正後期の発達をうけついで、益々隆盛するわけですが、

なんといってもこれに貢献したのは自動車と飛行機なので今回はこの話を

中心に勉強します。

大正末期から昭和初期にかけてアメリカ系の自動車工業が進出したことは

前に述べましたが、これに刺激されて日本でも既設の三社が本格的に生産に

のり出しました。

※記事の詳細内容は、PDFより閲覧いただけます。

詳しくは、お気軽にお問い合わせ下さい。

昭和期における自動車・航空機工業の発展とばね工業の役割

スカイボンドは最も熱安定性の高い芳香族ポリイミドをベースにしたワニスです。米国モンサント社が開発し、I.S.Tが1996年4月に製造販売権を譲り受け、モンサント社インディアンオーチャード工場(マサチューセッツ州)内で生産していましたが、2014年に工場移転を行い、現在はI.S.Tニュージャージー工場で生産しています。

スカイボンドはガラス繊維・カーボン繊維・アラミド繊維等の高強度耐熱繊維と複合化させることにより耐熱性・柔軟性等の極めて優れたポリイミドプリプレグやハニカムを形成することができます。また耐熱性の接着剤や封孔剤としても使用できます。

用途は主に航空機構造材やジェットエンジンカバー、翼部などの航空機関連分野に使用されており、その他にも優れた耐熱性を生かし高温下で使用される構造体やエンジン等の断熱カバーとして、また粉末成形性を利用した耐熱ベアリング、ブッシュなどはOA機器をはじめとする幅広い分野で使用されています。

この樹脂の有する非常に優れた熱安定性や機械的・電気的などの諸特性と高い信頼性は、永年の実績に裏付けられ、現在も航空機や産業用機器へとその応用が拡大されています。

SKYBOND <耐熱FRP用ポリイミドワニス>

「MIM製法」は、金属粉を混ぜたコンパウンドを射出成形したものを脱脂・

焼結することにより、金属製品を製造する技術です。

当社は、難削性が高く加工が困難な材料として知られるインコネル718を「MIM製法」での

製品化に成功。インコネル718の高温環境下での高強度・高耐酸化性を損なうことなく

3D形状の部品を製造することが可能となりました。

さらに、航空機用ジェットエンジン部品に使われるインコネル718で、MIM部品の試作開発を

しました。今回の試作開発では、ガスアトマイズで製造したインコネル718を用いたオリジナル

コンパウンド材料を採用。相対密度は98%、寸法精度は0.15%に抑えられています。

【特長】

■インコネル718の高温環境下での高強度・高耐酸化性を損なわない

■3D形状の部品を製造することが可能

■酸素濃度が低いガスアトマイズ粉末を利用

■鍛造材と同等の疲労強度を得られる

■相対密度は98%、寸法精度は0.15%程度

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

MIM製法によるインコネル718を用いた3D航空機部品の開発

菅沢グループの目指す技術は"匠の技"。

新鋭のマシーンは熟練スタッフの技で、優れた製品として機械、油圧機器、

船舶や発電機用のディーゼルエンジン燃料噴射、航空機の部品に用いられます。

油圧部品(スリーブ:ドア開閉装置)の製品事例をご紹介します。

当製品は、民間航空機用のドア開閉装置です。

【事例】

■直径隙間6μmの嵌め合い

■材質:SUS440C(焼き入・焼き戻し硬さHRc55~60)

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

油圧部品(スリーブ:ドア開閉装置)【製品事例】

当社では「特殊素材(AMS材、チタン等)を使った歯車加工や

複雑薄肉形状部品の旋削、フライス加工」を国内メーカーはもとより、

海外メーカーからもお引合いを頂き、高い評価を頂いております。

設備やデータ管理等、航空宇宙産業で要求される厳しい品質管理も万全です。

【製作事例】

■特殊素材(AMS材、チタン等)を使用

・歯車加工

・複雑薄肉形状部品の旋削

・フライス加工

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【製作事例】特殊素材を使った歯車加工や複雑薄肉形状部品の旋削

高強度アルミ材である超々ジュラルミン「A7075(精鋳)」が、弊社オリジナル鋳造材規格に!

ロストワックス精密鋳造や金型レス鋳造「デジタルキャスト」で使用可能です。

「軽さと強度がほしい」「でもチタンは高い。なんとかコストを抑えたい…」

そんなお悩みを解決します。

アルミ材特有の軽さを備えつつ、引張強さはステンレス材「SCS13(SUS304相当)」に近い実績値。

軽さや強度が求められる航空宇宙部品やロボット部品に適しています。

中空・複雑三次元形状を得意とするロストワックス精密鋳造で、最適な形状提案によるコストダウンにつなげます。

★A7075の詳しい説明は添付画像をご覧ください

★対応材質はこちらから

https://www.castem.co.jp/technology/lostwax/

超々ジュラルミン「A7075」で複雑三次元形状を鋳造可能

当社で製造可能な航空機部品についてご紹介いたします。

エンジンマウントの対応材質はチタン・アルミで、5軸加工・

精密穴加工を行い、軽量化・高剛性といった特長がございます。

また、ランディングギア部品の対応材質はステンレス・インコネル。

横中ぐり・座ぐり加工を行い高荷重対応が可能です。

【航空機部品(一部)】

■部品名:タービンハウジング

■加工技術:横中ぐり・リーマ加工

■対応材質:インコネル

■特長:耐熱性・高精度

※詳しくは、お気軽にお問い合わせください。

製造可能な航空機部品

当社では、振動試験装置組込型恒温恒湿試験器『ShakeEvent』を

取り扱っております。

実際の使用環境において、とりわけ車載や航空宇宙産業では多くの部品が

振動や環境条件による過激な温度変化も曝されます。

当製品�は、振動に加え低温環境、高温環境、高湿環境など様々な

環境ストレスを加えることで、より実際の環境に近い環境を再現します。

【特長】

■各社振動試験装置に対応

■低GWP冷媒R-449A

■WEBSeasonインターネット環境に対応したインターフェイス

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

振動試験装置組込型恒温恒湿試験器

こちらは、航空機のAGBにて使用される駆動用歯車(スパーギヤ)の製品事例でございます。

当社においても、飛行機やドローンなど輸送機の動力伝達用のギヤ製造を多くいただいており、その中でも高い要求事項のあるご依頼でございました。

品質管理面においては、歯面の焼けや面粗さ、歯元のR、歯形修整など、航空機ならではの高い要求精度がございます。

当社では、特殊に校正された歯車測定機・面粗度測定器含めて、加工設備から検査装置に至るまでの徹底した管理をしております。

また、品質記録や、目視検査の力量、物の取扱いなど、顧客要求事項と、JISの要求事項に従った作業を実施しております。

加えて、航空機加工部品の管理体制も問われるため、JIS Q 9100の認定も取得いたしました。

このように、徹底した管理体制を敷くことで、ご依頼いただいたお客様の品質項目をクリアできる研削加工を実施できたと確信しております。

高品質の歯車や、歯面精度、加工精度などにお悩みの際は、多数の製作実績があるオージックまでお問い合わせくだい。

特注ギヤ製作事例【航空機用のスパーギヤ】

当社では、耐熱素材を使用し、スポット溶接(抵抗溶接)することにより、軽量ながら優れた強度を持つ『ハニカム』を製造しています。

溶接のため接合部の強度も高く、導電性があることからワイヤーカット加工が可能。

複雑形状であってもバリのない±0.25mm程の高精度な仕上げが可能です。

また、R形状やリング状などへの曲げ加工にも対応しています。

耐熱性・耐腐食性の素材を使用しているため、燃焼部や高温部にも使用でき、

ジェットエンジンやガスタービンなどを中心に航空・火力発電業界に多くの導入実績があります。

是非ハニカムを使った軽量化・耐久度の向上など、ご要望、アイデアがございましたら

ご連絡下さい。

★サンプル希望も承ります!詳しくはお問い合わせください。

【特長】

■六角形の均一なセルが優れた強度を発揮

■1個から製作可能

■縦・横・高さ・箔の厚みの調整に対応

■複雑形状への加工やバリのない加工が可能

■エアーブラッシングや水洗いをして繰り返し使用可能

※「ハニカム構造の豆知識」、製品資料をPDFダウンロードよりご覧いただけます。

【アイディア・用途探求】スポット溶接『ハニカム』

■ 耐熱性に優れています 〔連続使用:- 60℃〜+260℃〕

■ 幅広い耐薬品性を有します

■ 難燃性に優れています(UL94V-0) 〔酸素指数 24−35〕

■ 低い吸水性を有します (0.5%)

■ 自己潤滑性があり、耐摩耗性に優れています

■ 耐放射線性に優れています 〔耐ガンマ線:10MGy〕

■ 燃焼時の有毒ガスの発生が抑制できます

■ 低アウトガスです

PEEK結束バンド

倉敷ボーリング機工の溶射は、航空機メーカーから

クロムめっき代替となる表面処理技術として認証されております。

耐環境性という観点からみても市場の要求を満たしています。

近年、エンジン作動最高温度が1,600℃の航空機ジェットエンジンが実用化され

より過酷な環境から構成部品を保護し部品寿命を確保するべく、

遮熱コーティングの要求精度が高まっています。

当社は人・機械・材料・方法の要素すべてにわたり管理手法を駆使し、

信頼性の高い製品をご提供いたします。

※詳しくはPDF資料をダウンロードいただくか、お気軽にお問い合わせ下さい。

航空機部品用溶射皮膜

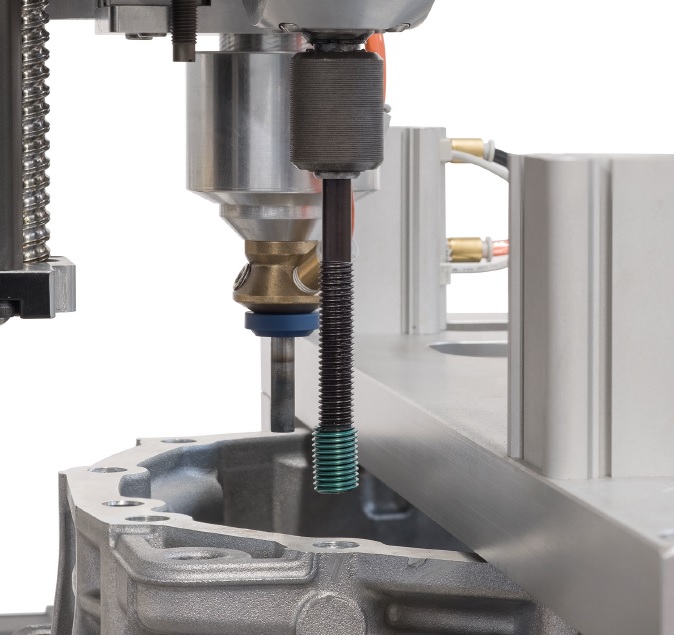

当社で取り扱っている『HELICOIL』についてご紹介いたします。

せん断強度が低い母材へのボルトの使用は、ねじ山破損リスクがありますが、

当製品を使用することで、ねじ山の修復時の製品の全取り換のリスクを防止。

また、鉄製ボルト締結時に、ねじ山を破壊するリスクが減り、不良率削減に

貢献し、補強無しのねじ山に対し、引き抜き荷重約40%UPが見込まれます。

【特長】

■ねじ山の修復時の製品の全取り換のリスクを防止

■鉄製ボルト締結時に、ねじ山を破壊するリスクが減る

■不良率削減に貢献

■補強無しのねじ山に対し、引き抜き荷重約40%UP見込み

■最小限のコストに留めることが可能

■自動組み付けにも対応

■Tang付、Tangなし各種取り揃え

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

航空宇宙産業向け ねじ山補強・補修インサート

当社はこれまで熱処理剤に関連する装置を手掛ける事を生業としながら、2000年からは日本国内で先駆けとして低圧浸炭向け設備ICBPのご提供を開始するなど、常に次時代に必要とされる技術を見据え、開発��・ご提供を行ってまいりました。

そんなICBPも既に初号機をご提供してより四半世紀を迎える事となりますが、ニーズも今まで以上に市場トレンドの影響を受けやすくなっており、多様化・多機能を求めらえるようになってまいりました。

それにお応えするべく、我々の商品ラインナップもアップデートを日々重ねており、数年前と比べましても多くのご提案が可能となっております。是非お気軽に担当営業 または最寄りの営業所までお声がけください。

設備 総合カタログ:浸炭、窒化、オーステンパ、塩浴、真空、流動他

航空宇宙産業における誘導加熱の適用事例をご紹介いたします。

航空宇宙産業においてエンジン部品は高価なため、交換するよりも修理することではるかに経済的になりました。

この修理において熱を適用する際に、従来はバッチ式の真空炉でろう付けする方法が用いられてきましたが、

様々な局面で誘導加熱を利用することが可能です。

【適用加熱[温度/時間]例】

■タービンエンジンのファンブレード:982°C/5分 溶接

■インコネルビレット:260°C/12秒

■チタンブレード:260°C/4分 内側からワックスの溶解と排出

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

【誘導加熱の産業別適用事例】航空宇宙産業

当社の製品は採用例1~10で主な分野での採用製品以外にも各分野で採用されています。

当社製品はパーマロイやインコネルなど難切削材での引抜製造実績がございます。

当社ではこのような難切削材にも対応しております。お手伝いできることがあればお気軽にお問い合わせください。

採用例11.航空機、自動車など各分野

高耐熱、高機能樹脂ポリイミドワニス(溶液)のご紹介です。

【Pyre-M.L.】パイヤーM.L.

■プラスチックでは最高レベルの400℃以上の耐熱性

■耐熱、絶縁コーティングや各種耐熱チューブに使用

【SKYBOND】スカイボンド

■航空機の構造部材用としてカーボン繊維やガラス繊維と複合化するための樹脂として開発

■航空機の耐熱部材や宇宙、防衛分野などで活躍するスーパーエンプラ

※詳しくはお問い合わせいただくか、PDFをダウンロードしてご覧ください。

スーパーエンジニアリングプラスチック 「ポリイミド」 の溶液

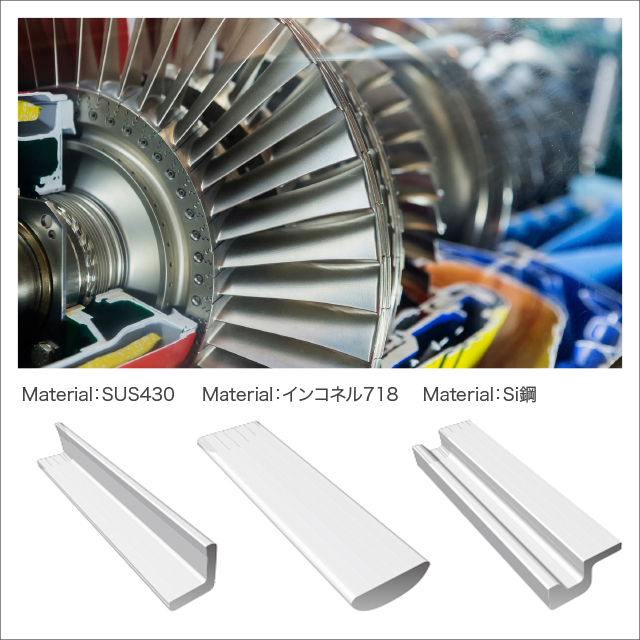

航空機構造材に求められる高強度、軽量化、そして精密な加工を実現する、高品質アルミ線材です。航空機部品の製造においては、強度と軽量性を両立した素材選びが重要となります。当社のアルミ線材は、航空機構造材に最適な強度と軽量性を持ち、精密な加工にも対応可能です。

【活用シーン】

- 航空機のリベット、ネジ、ばねなどの製造

- 航空機構造材の補強材

- 軽量化を追求する航空機部品の製造

【導入の効果】

- 高強度で軽量なアルミ線材を使用することで、航空機の強度と燃費性能を向上させることができます。

- 精密な加工に対応することで、航空機部品の品質向上と製造効率の向上に貢献します。

- 素材調達から加工までワンストップで対応することで、航空機部品メーカー様の開発・製造工程を効率化します。

【航空機向け】高品質アルミ線材

航空宇宙分野における機体構造部品の製造には、高度な溶接技術と精密な鋳物加工が求められます。株式会社イワタは、大型機械から小型精密加工まで幅広い技術力と設備を駆使し、お客様のニーズに合わせた高品質な溶接構造、鋳物加工サービスを提供しています。

【活用シーン】

* 航空機、宇宙船、衛星などの機体構造部品

* 高強度、軽量、耐熱性、耐腐食性などの厳しい要求を満たす必要がある

* 複雑な形状や寸法精度が求められる

* 納期が厳しく、品質管理が重要

【導入の効果】

* 高品質な溶接構造、鋳物加工により、航空宇宙機体構造の信頼性向上

* 一貫したサービスにより、開発から製造、納入までスムーズな�工程管理

* 豊富な実績と技術力により、お客様のニーズに合わせた最適なソリューションを提供

* 協力会社との連携により、短納期、低コストを実現

【航空宇宙向け】溶接構造、鋳物加工サービス

お探しの製品は見つかりませんでした。

1 / 2

航空(製造)における金属疲労耐性の向上

航空(製造)における金属疲労耐性の向上とは?

航空機や宇宙船の機体に使用される金属材料は、飛行中の繰り返し荷重や環境変化により、徐々に微細な損傷が蓄積し、最終的に破壊に至る「金属疲労」という現象を起こします。この金属疲労耐性を向上させることは、航空機や宇宙船の安全性を確保し、長寿命化、ひいては運用コストの削減に不可欠な技術です。

課題

材料の微細構造制御の難しさ

金属材料の疲労特性は、結晶粒径や介在物などの微細構造に大きく影響されますが、均一かつ精密な制御が製造プロセスにおいて困難な場合があります。

製造プロセスにおける初期欠陥の発生

溶接、鋳造、鍛造などの製造工程で発生する微細な亀裂や空隙は、金属疲労の起点となりやすく、その発生を完全に抑制することが難しいです。

過酷な運用環境への対応

高高度での温度変化、振動、腐食性物質への曝露など、航空機や宇宙船が直面する過酷な運用環境は、金属疲労の進行を加速させる要因となります。

既存材料の性能限界

従来の金属材料では、要求される高い強度と軽量化の両立、および長期的な疲労耐性の確保に限界が見られる場合があります。

対策

先進的な合金設計と製造技術

疲労特性に優れた新規合金の開発や、積層造形(3Dプリンティング)などの先進的な製造技術により、複雑な形状でも均一な材料組織を実現します。

表面処理技術の高度化

ショットピーニングや表面硬化処理などにより、材料表面に圧縮応力を導入し、疲労亀裂の発生・進展を抑制します。

非破壊検査技術の活用

超音波探傷やX線CTなどの高度な非破壊検査技術を用いて、製造段階や運用中の微細な欠陥を早期に検出し、適切な対策を講じます。

複合材料や新素材の導入

金属材料に代わる、あるいは組み合わせる形で、炭素繊維強化プラスチック(CFRP)などの軽量かつ高強度な複合材料や、セラミックスなどの新素材の適用を検討します。

対策に役立つ製品例

高強度・高靭性金属粉末

積層造形に適した、金属疲労に強い特性を持つ特殊な金属粉末は、複雑形状部品の製造と疲労耐性向上を両立させます。

精密表面改質装置

材料表面に均一かつ精密な圧縮応力を付与する装置は、金属疲労の起点となる表面欠陥の発生を抑制します。

AI搭載型欠陥検出システム

画像認識や機械学習を活用し、非破壊検査データから微細な欠陥を自動かつ高精度に検出することで、早期の対策を可能にします。

軽量高強度複合材料

金属に比べて疲労特性に優れ、軽量化も実現できる複合材料は、機体構造全体の疲労耐性向上に貢献します。