航空・宇宙開発に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

ロボット溶接技術の適用とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

UAM・脱炭素 |

宇宙 |

研究開発・エンターテインメント |

航空 |

その他航空・宇宙開発 |

航空(製造)におけるロボット溶接技術の適用とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

航空宇宙業界では、部品の安全性と信頼性が最重要課題です。特に、航空機の部品製造においては、NCプログラムのわずかなエラーが重大な事故につながる可能性があります。VERICUTは、GコードNCプログラムのシミュレーションにより、工作機械のクラッシュや工具破損といったリスクを未然に防ぎ、安全な加工を実現します。

【活用シーン】

* 航空機部品の製造

* 複雑な形状の部品加工

* 高精度な加工が求められる工程

【導入の効果】

* 加工不良の削減

* 工程時間の短縮

* 工具・工作機械の寿命延長

【航空宇宙向け】VERICUT

株式会社マクルウでは「産業用ドローン」のマグネシウム合金パイプの

溶接機体を取り扱っております。

従来、マグネシウムの加工はダイキャストや射出成形に限られてきました。

当社は独自開発した冷間引抜管を始め、曲げ加工や溶接技術を確立し、

他の金属と同等の加工を可能としました。

様々なカラーリングも可能です。是非ご検討ください。

【マグネシウム合金パイプ活用のメリット】

■塑性加工と溶接により汎用的な素材(パイプ等)から様々な形状を実現

■穴あけ等追加工が容易

■様々なカラーリングが可能(当社は粉体塗装を採用)

■リサイクルが可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

【産業用ドローン】マグネシウム合金パイプ溶接機体のご提案

三菱重工業株式会社航空宇宙事業本部誘導・エンジン事業部様は、

多品種少量生産であり、不具合は高額であるうえ、スケジュールに与える

影響が大きく、衝突などもってのほかです。

3年前に本格的にシステムを再構築し、現在2本の『ベリカット』を使用。

70種類分の工作機械用シミュレートを準備し、プログラムの

干渉チェックにおいて、有効に活用しています。

「マクロ変数まで踏み込んで対応しており、とても信頼できるソフト」

とのお声もいただいております。

【概要】

■多品種少量生産であり、不具合は高額

■スケジュールに与える影響が大きく、衝突などもってのほか

■70種類分の工作機械用シミュレートを準備

■プログラムの干渉チェックにおいて有効に活用

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【航空宇宙向け導入事例】NCシミュレーションソフトウェア

主に「単純・単調・単一的」な作業を人間に変わって行う専用自動機

と異なり、「複雑・複数・複合的」な仕事にも従事出来るのが産業用

ロボットである。

とりわけ近年はビジョンシステムや力覚センサなどが進化したことで、

ロボットがこなせる仕事の幅はさらに拡大。

お馴染みの自��動車や電子・電気機械工場での大量生産ラインだけでなく、

食品、医療、化学・光学といった分野まで、今、産業用ロボットは従来の

枠を超えて活躍の場を大きく広げている。

世界中で働く産業用ロボットの様子を追跡中のXYZ編集部も、"意外"な

現場の噂をキャッチした。

※記事の詳細内容は、関連カタログより閲覧いただけます。

詳しくは、お気軽にお問い合わせください。

航空機用の精密部品を作り出せ!協働ロボット 自動化の事例

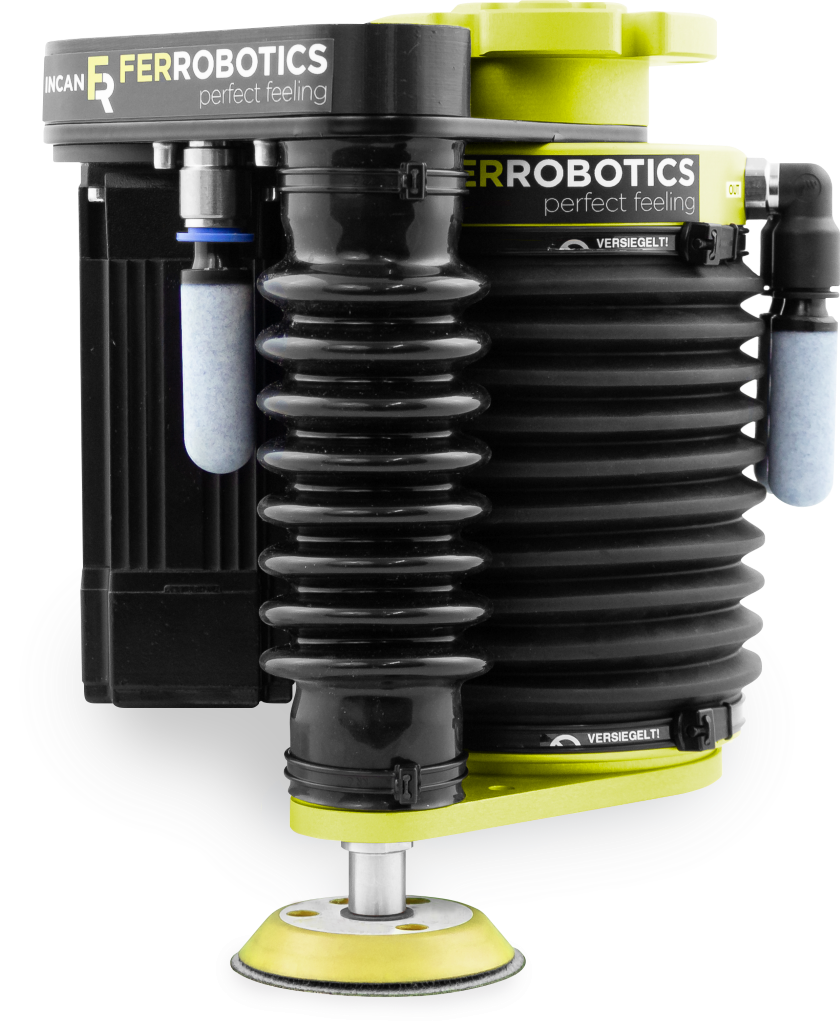

FerRoboticsのActive Compliant Technologyは、熟練技術を必要とする研磨、研削加工にて、加工中に発生する接触圧(力)の“差”を高速で自動補正し、速い加工スピード時や角度による重力荷重差にも影響されることなく、常に設定押付力での研磨/研削加工が出来る技術です

ACT技術を用いたエンドエフェクタ(ACF)により、加工対象物の寸法公差、曲面形状、非平面に対しての変化を瞬時にストロークの伸縮にて高速で自動補正することで追従し、加工対象物に対し常に設定値の力での接触をキープします。

この技術が装置やロボットの軌道を走るスピードを上げる事が出来る為、加工スピードを上げ、サイクルタイムを改善することが出来ます。また、ロボット研磨、ロボット研削において、ACF自体のストロークの伸縮により押付圧を制御する為、重量のあるロボットのアーム自体を動かして補正を行う必要が無いこともロボット研磨の加工スピード改善をアシストします。さらに、ロボットの角度により変化する重力によるツール荷重も自動補正するので、どの角度からでも常に均一の押付圧をキープし、加工ムラの無い仕上げを可能にします。

曲面ブリスク表面の研磨をロボットに!航空産業のゲームチェンジャー

当社では、これまで約50年間もの間培ってきた電動車いすの技術を応用し、

電動車いすのノウハウを用いた多目的電動台車『MITRA』(旧:電動モビリティベースユニット)

を農業、配送、土木建設補助など様々な用途で活用できる、ロボットの足回りとして展開することを検討しています。

UGVやプラットフォームとしてお使いいただけると考えています。

また、ロボットの筐体も楽々取り付けすることが可能です。

これまでには、協働ロボット、運搬ロボット、自動配送ロボット、除雪ロボット、農業用ロボット

などの足として活用いただきました。

あなたはこの足回りを、どんな用途で活用したいですか?

【特長】

■後輪左右独立モーター

■前後左右にサスペンション

■パワーステアリングの前輪操舵

■防錆・防水・防塵対応

■低重心で高い走行安定性

■100kg積載時に8°の登降坂可能

▼特設サイトにて活用事例多数公開中!

詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【ドローンメーカー向け】多目的電動台車『MITRA』

当社では、航空・宇宙、防衛分野で求められるアルミニウム素材を用いた

精密板金筐体や構造物の設計製造を行っております。

昭和50年代に防衛庁(現防衛省)のMIL規格の認定を取得し以来、

これを維持するとともに近年ではAWS規格の認定を取得。

溶融溶接、スポット溶接の分野で高い溶接品質を提供しております。

【取扱製品(�一部)】

■アルミ筐体 精密板金筐体

・電子機器シャーシ

・アンテナ電源BOX

■アルミ溶融溶接

・各種レーダーアンテナ反射板

・気象観測レーダー

※詳しくは関連リンクをご覧いただくか、お気軽にお問い合わせ下さい。

【アルミ溶接、シール施工】アルミ筐体の設計製造

『CLICK BOND』は、航空宇宙産業向けに開発された接着剤を使用して

締結部品を取り付けるシステムです。

引火の心配�が無く、安心安全のため、「火気厳禁」で溶接が出来なかった

場所でも作業可能です。また、取り扱いが簡単で、誰にでも取り付け

作業が可能です。

【特長】

■引火の心配がない

■水の浸入を防ぐ

■母材を傷めつけない

■プラント全体の大幅なコスト削減

■設計の自由度が向上 など

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

高耐久性の接着剤『クリックボンド』

最先端技術を駆使した航空宇宙産業は、技術革新の象徴。航空宇宙産業でつねに求められる、性能や精度、クリーンルーム適合性に対する厳しい基準には、技術力でリードするKUKAの6軸ロボットが応えます。

幅広い可搬重量をカバーする豊富な機種をもつKUKAは、どのような要件にも適切なロボットをご提案いたします。クリーンルーム対応は言うまでもなく、絶対精度が求められる作業に対応するロボットも用意しています。

========【導入事例紹介】===============

1、炭素繊維複合材への利用

⇒圧力調整キャノピーや、尾翼パーツに利用される炭素繊維の縫合

2、重量物搬送用途での利用

⇒ボーイング社、エアバス社、ボンバルディア社など納入実績多数

3、ロボットでの三次元摩擦撹拌接合(FSW)

⇒ロボットによる高精度なFSWの制御を実現、実用化

★事例の詳細を希望の方は

【ダウンロード】【お問い合わせ】よりご確認ください。★

===============================

産業用ロボット導入事例~航空宇宙産業向け~

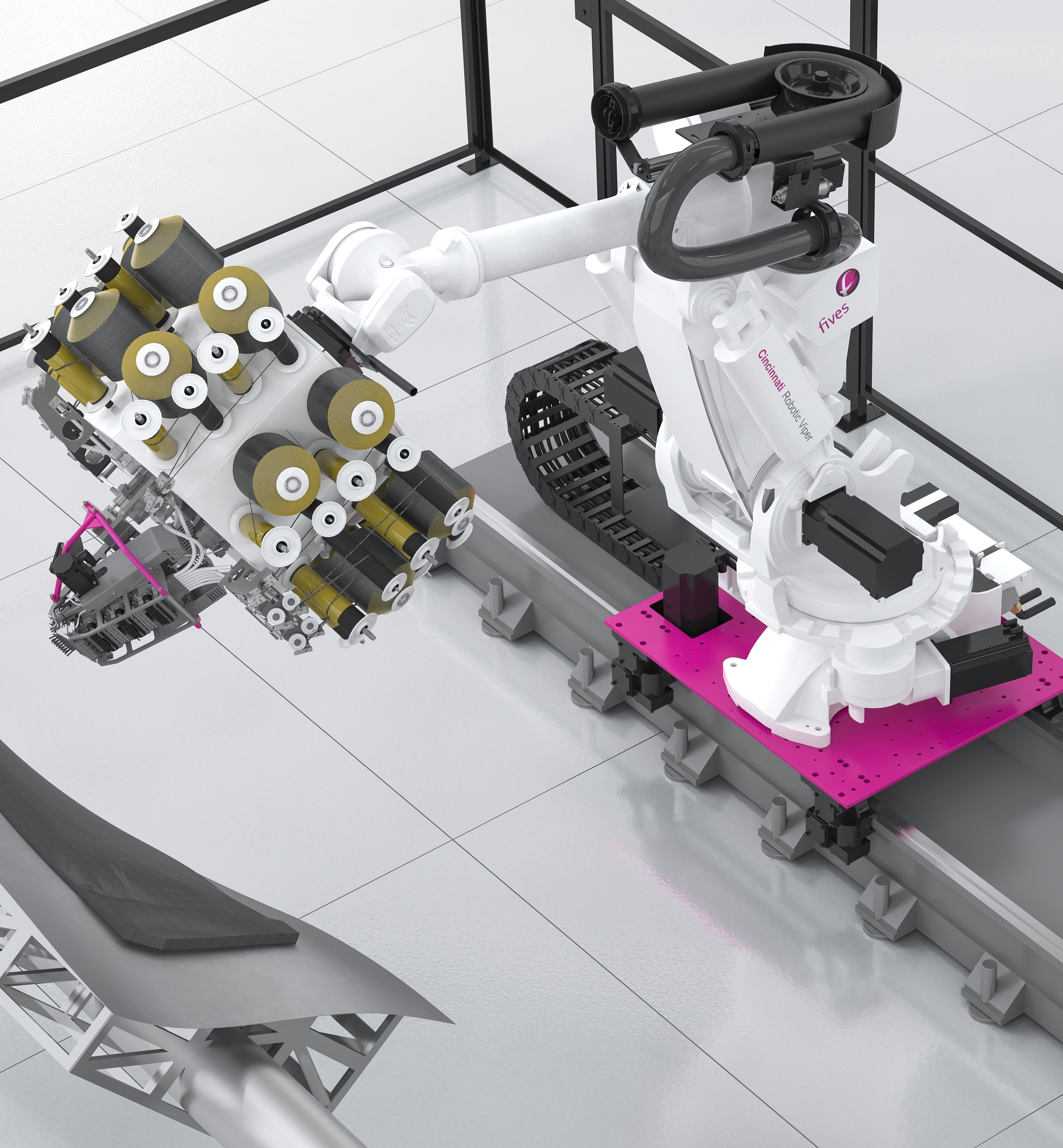

Cincinnati Robotic VIPER(R)は複合材を使用した様々な製品において、これまで手作業でしか積層できなかった複雑な作業を自動化します。コンパクトなモジュール設計と、高いメンテナンス性も特徴です。

また、インプロセス(工程内)検査システムにより、AFPの積層技術における高い精度とスピードを実現します。

・高い信頼性を持つファイバーの切断/追加機構

・高い生�産性と精度を実現

・モジュール設計

・前世代バイパーAFPシステムとの互換設計

・インプロセス検査システム

自動ファイバープレイスメントシステム(AFP)

お探しの製品は見つかりませんでした。

1 / 1

航空(製造)におけるロボット溶接技術の適用

航空(製造)におけるロボット溶接技術の適用とは?

航空機や宇宙船の製造において、ロボットアームを用いた自動溶接技術を導入すること。これにより、高精度かつ安定した品質の溶接を実現し、生産効率の向上とコスト削減を目指す。

課題

複雑形状への対応限界

航空機部品は複雑な形状が多く、既存のロボット溶接システムでは全ての箇所に均一な品質でアプローチすることが難しい。

異種材料接合の難しさ

アルミニウム合金、チタン合金、複合材料など、航空宇宙分野では多様な材料が使用され、これらの異種材料を高品質に溶接することが技術的な課題となっている。

高度な品質管理要求

航空宇宙分野では、微細な欠陥も許されない極めて高い品質基準が求められるため、ロボット溶接のプロセス全体で厳格な品質管理が必要となる。

初期投資と技術者の育成

最新のロボット溶接システムの導入には高額な初期投資が必要であり、また、システムを運用・保守できる高度な技術者の育成も課題である。

対策

多関節ロボットと先端技術の連携

高自由度の多関節ロボットアームに、レーザーやプラズマなどの先進的な溶接トーチ、および高精度なセンサーを組み合わせることで、複雑形状への対応能力を高める。

ハイブリッド溶接プロセスの開発

レーザーとアーク溶接を組み合わせるなど、異種材料や特殊な接合部に対して最適なハイブリッド溶接プロセスを開発し、品質を向上させる。

AIによるリアルタイム品質監視

溶接中の画像やセンサーデータをAIがリアルタイムで解析し、異常を検知・修正することで、常に高い品質を維持するシステムを構築する。

シミュレーションと自動プログラミング

溶接パスの最適化や干渉チェックを事前に行うための高度なシミュレーションツールと、作業を自動化するプログラミング技術を導入する。

対策に役立つ製品例

高精度多関節ロボットアーム

航空宇宙分野の複雑な構造物に対応できる、高い可動域と精密な位置決め性能を持つロボットアーム。

先進溶接ヘッドシステム

レーザー、プラズマ、TIGなど、多様な溶接方式に対応し、異種材料接合や薄板溶接に特化した高性能な溶接トーチと周辺機器。

統合型溶接管理ソフトウェア

溶接パラメータの最適化、リアルタイム監視、品質データ管理、およびAIによる異常検知機能を備えた統合ソフトウェア。

3Dビジョンセンサーシステム

溶接箇所の正確な位置特定、形状認識、および溶接ビードの形状・品質をリアルタイムで計測・評価する高精度センサー。