高機能素材・加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

金属粉末の3Dプリンタ活用とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

サステナブルマテリアル |

高機能金属 |

接着・接合 |

塗料・塗装設備 |

その他高機能素材・加工 |

金属における金属粉末の3Dプリンタ活用とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

htmグループのMetalpine GmbH社(オーストリア/グラーツ市)で製造した各種

合金粉末を供給しております。

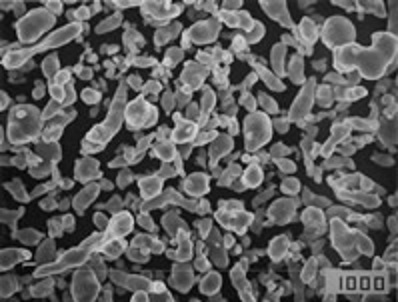

アルゴンガスを用いてアトマイズした、非常に真球度の高い、サテライトの少ない粉末です。

ラインアップ

-鉄系合金(ステンレス):AISI630,AISI304L、AISI316L、AISI316Ti 他

-ニッケル合金:Alloy600、Alloy625、Alloy718他

-純銅及び銅合金:Cu OF、CuNi2SiCr、CuCr1Zr 他

-純チタン及びチタン合金:Ti Grade1,Ti Grade2,Ti Grade5,Ti Grade23他

-純モリブデン

-純錫

このほか、ご要望に応じて製造いたします。

当社では、Powder Bed FusionとDirect Energy Deposition、それぞれの

AMプロセスに対応した高品位パウダーをご提供いたします。

SLM・EBM・LMD というレーザーを用いた積層造形加工において、

適度な粒度と好適な形状のパウダーをお客様のニーズにあわせて提供。

また、ご希望の成分のパウダーをお手頃な値段でアトマイズすることも可能です。

【取扱品目】

■ニッケル系及びコバルト系パウダー

■鉄系パウダー

■チタン系パウダー

■アルミ系パウダー

■その他のパウダー

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせ下さい。

アトマイズ粉(噴霧粉)は、アルミニウム溶湯を小孔(ノズル)より噴出させて高圧ガスにより霧状に粉砕・冷却して生成します。

最も一般的で大量生産に適した粉末であり、ミナルコ株式会社のアトマイズ粉末はこの製法によります。

【特徴】

○製法:アルミの溶湯を高圧空気で噴霧し冷却固化する

○形状:針状、または紡錘状

○粒度規格:標準グレード/微粉グレード

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

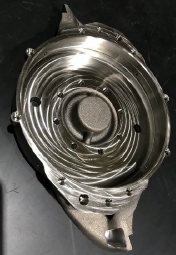

当社は、高級特殊鋼素材の供給のみならず、安定した寸法精度を誇る

一次加工、その素材特性を活かした高度な熱処理技術、1ミクロンに

こだわる精密加工技術、ISO17025認定機関として認められた高精度な

測定技術、AM(Additive Manufacturing: 3D積層造形)といった

特殊鋼ビジネスに必要不可欠なプロセスを取りそろえ、管理された体制と

物流システムを通じて日本のモノ造りに果敢に挑戦し続ける会社です。

素材取扱いから熱処理、機械加工、測定までの一貫生産体制をIn Houseで

実現する精密機械加工&熱処理テクノロジーを保有しております。

ご要望の際はお気軽にご連絡ください。

【アディティブマニュファクチャリングテクノロジー】

■AMプロダクト

■AM装置の販売とサービス

■コンピュテイショナルデザイン

■ソフトウェアの販売と各種サービス

※詳しくはPDFをダウンロードして頂くか、お問い合わせください。

プラズマ誘起電解法の一つであるプラズマ誘起カソード電解法は、

溶融塩中の金属イオンを、陰極放電現象を利用した電解により還元して、

溶融塩中に金属ナノ粒子を形成させる方法です。

この方法で、これまでに金属や様々な合金のナノ粒子形成に成功。

さらに、形成される金属ナノ粒子を微細化・均一化するとともに、連続的な

製造を可能にするため、回転円盤を利用する電解法を開発しています。

プラズマ誘起電解法の実用化により、今後のさらなる粒子微細化への要求に応え、

ナノ粒子供給の安定化と低コスト化により、ナノ粒子市場の継続的発展に

大きく貢献できると考えています。

【特長】

■回転円盤を利用する電解法を開発

■金属酸化物粉末から酸素を除去して直接金属ナノ粒子を形成する、

など応用技術の開発も進めている

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『TILOP,TILOP64』は、溶解るつぼ不使用のIAP法で製造するため不純物の

汚染がないチタン粉末です。

アルゴンガスを噴霧し、溶湯を細かく分断し急冷凝固するため、微細組織を有する

球状の粉末を得ることができます。

また、独自の量産化技術を用いたコスト優位性のある球状の微粉末製造実績も

ございます。

まずはお気軽にお問い合わせください。

【特長】

■溶解るつぼ不使用

■不純物の汚染がない

■微細組織を有する球状の粉末

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

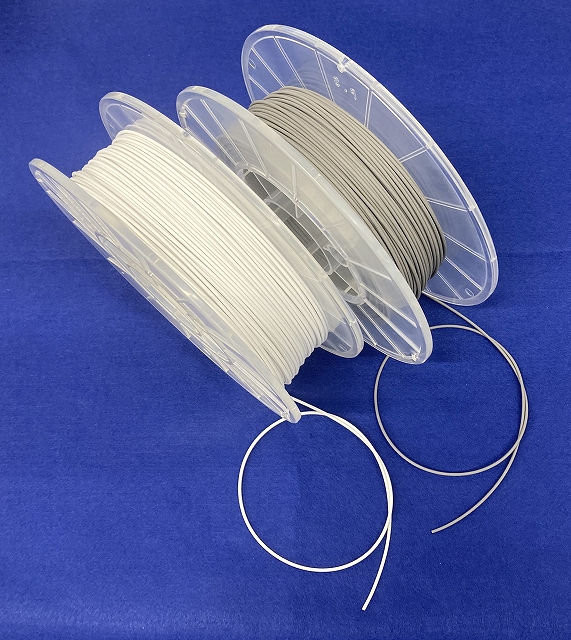

MEX法では普及が進んでいるフィラメント式3Dプリンターで使用できる

金属やセラミックスの3Dプリンタ用フィラメント材料を開発しました。

フィラメント式は、棒状のフィラメント材料をギアで材料を送り出し、加熱したノズルから吐出した材料を積層する方式です。

金属・セラミックスを混合しつつ、「フィラメント形状として巻き取るための柔軟性」、「ギアでの押出しによる3D造形を行うための強度」などのバランスをとり、

フィラメント式3Dプリンタで金属・セラミックスの造形が可能なフィラメント材料ができました。

造形後は、脱脂・焼結を行うことで、形状を維持して3D造形で作成した金属・セラミックスの焼結体を得ることが出来ます。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

(以下公式HPにて詳細説明中↓)

我々ミナルコは、日本で最初にアルミ粉を生産したという伝統を踏まえ、日本のアルミ粉マーケットに対する「供給センター」としての役割を果たす使命感を持っています。 これからも更なるアルミ粉の用途拡大・安定供給に向けてのこの大きな役割を担うべく、義務感・責任感を持ち、全社を挙げて「真面目」に取り組んで行きます。

【事業内容】

○噴霧(アトマイズ)法によるアルミ粉・アルミ合金粉の製造・販売

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

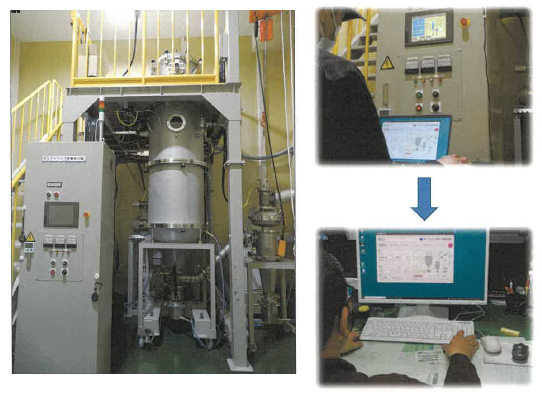

当社では、『ガスアトマイズ装置』を取り扱っております。

溶解チャンバーと噴霧チャンバー間に差圧を生じさせ、且つ、ストッパーを

上昇させることにより溶融金属を下方に落とします。

その溶融金属に高圧ガスを噴きつけ球状の金属粉末粒子を作製。

真空排気後、不活性雰囲気中で急冷凝固粉末化するので水アトマイズでは

できないような酸化性の強い試料も容易に粉末化させることができます。

【特長】

■射出成形(MIM)向け希土類磁石粉末

・グローブボックスを用い、不活性ガス雰囲気中にて大気にさらさず

試料を回収

■3Dプリンター向け粉末

・アルミ粉末、チタン粉末、コバルト系粉末、インコネル粉末など

3Dプリンター用球形粉を提供

■高融点試料粉末

・2000℃まで試料を加熱させることにより、純鉄のような高融点試料を

粉末化させる事が可能

※詳しくは外部リンクページをご覧いただくか、お気軽にお問い合わせ下さい。

当社では『3Dプリンタ用金属粉末の製造受託サービス』を承っています。

15kg~20kgのアトマイズに対応した粉末製造装置「MH20B」を使用。

ネット回線で遠隔操作もでき、製造粉末の高収率化や細粒化が可能です。

また、Ni系、Co系、SUS系合金の粉末製造の実績を有しております。

そのほか合金についてはご相談ください。

【特長】

■高性能ガスノズルにより製造粉末の高収率化や細粒化が可能

■Ni系、Co系、SUS系合金の粉末製造の実績を保有

■15kg~20kgのアトマイズに対応

■ネット回線で遠隔操作も可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

お探しの製品は見つかりませんでした。

1 / 1

金属における金属粉末の3Dプリンタ活用

金属における金属粉末の3Dプリンタ活用とは?

金属粉末を積層して複雑な形状の金属部品を製造する3Dプリンティング技術は、高機能素材・加工業界において、従来の製造方法では困難だった設計自由度の向上、軽量化、一体化による性能向上、リードタイム短縮などを実現する革新的なソリューションとして注目されています。航空宇宙、医療、自動車、エネルギー分野など、高度な性能が求められる産業での活用が急速に進んでいます。

課題

材料コストと供給安定性

特殊な金属粉末は高価であり、安定した供給が難しい場合があります。これが量産化の障壁となることがあります。

造形精度と品質管理

微細な構造や複雑な形状の造形において、寸法精度や材料の均一性を維持することが課題となります。また、造形後の品質保証も重要です。

後処理工程の複雑化

造形後のサポート材除去、熱処理、表面仕上げなどの後処理工程が複雑で、時間とコストがかかる場合があります。

設計・造形ノウハウの不足

金属粉末3Dプリンタ特有の設計思想や造形プロセスに関する専門知識を持つ人材が不足しており、最適な設計や製造条件の設定が難しい場合があります。

対策

材料開発とサプライチェーン強化

低コストで高性能な新規金属粉末の開発を進めるとともに、複数のサプライヤーとの連携を強化し、安定供給体制を構築します。

プロセス最適化と品質保証体制

造形パラメータの最適化、インラインでの品質モニタリング技術の導入、厳格な品質検査基準の設定により、造形精度と品質の一貫性を向上させます。

自動化・効率化された後処理技術

サポート材除去ロボットや自動熱処理装置、高度な表面処理技術を導入し、後処理工程の効率化とコスト削減を図ります。

教育・トレーニングプログラムの充実

専門知識を持つ人材育成のための教育プログラムや、設計・製造プロセスに関するコンサルティングサービスを提供し、技術的なハードルを低減します。

対策に役立つ製品例

高性能合金粉末

航空宇宙分野などで要求される高い強度や耐熱性を持つ特殊な金属粉末は、3Dプリンタによる複雑形状部品の製造を可能にし、軽量化や性能向上に貢献します。

統合設計・造形ソフトウェア

金属粉末3Dプリンタの特性を考慮した設計支援機能や、造形プロセスを最適化するシミュレーション機能を備えたソフトウェアは、設計者のノウハウ不足を補い、高品質な部品製造を支援します。

自動後処理システム

造形後のサポート材除去や表面仕上げを自動化する装置は、後処理工程の工数を大幅に削減し、生産効率とコスト競争力を向上させます。

品質管理・検査サービス

造形された部品の内部欠陥や構造解析を非破壊で行う検査サービスは、品質保証体制を強化し、信頼性の高い製品供給を可能にします。