高機能素材・加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

部品の一体成形実現とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

サステナブルマテリアル |

高機能金属 |

接着・接合 |

塗料・塗装設備 |

その他高機能素材・加工 |

炭素繊維複合材における部品の一体成形実現とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

『Flexcarbon』は、従来の炭素繊維複合材料では成し得なかった複雑形状成形と

高強度を同時に実現し、量産を可能とした熱可塑CFRTPシートです。

金型追従性に優れ、平滑性の高い成形品の製造が可能。

プレス成形により複雑形状の今まで作れなかった形を作ることができ、

量産化に向け、“スタンピング成形”と“ヒート&クール”の2つの成形法を

お客様のご要望に合わせて提案いたします。

【特長】

■複雑形状成形性

■等方性と物性の安定性

■薄肉・多層による自由成形性

■表面平滑性

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『拡散接合』は、接合面間に生じる原子の拡散を利用して接合する方法

です。

金属同士を接合することで内部に任意の空間を設けることができるため

中空部品の製造が可能。

また異種材を接合することもでき、新素材の開発にも役立ちます。

【特長】

■原子の拡散を利用して接合

■金属を接合することで中空部品の製造が可能

■異種材の接合にも対応

■複合材や新素材の開発に貢献

※詳しくはカタログをご覧下さい。お問い合わせもお気軽にどうぞ。

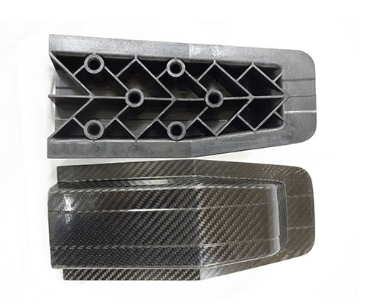

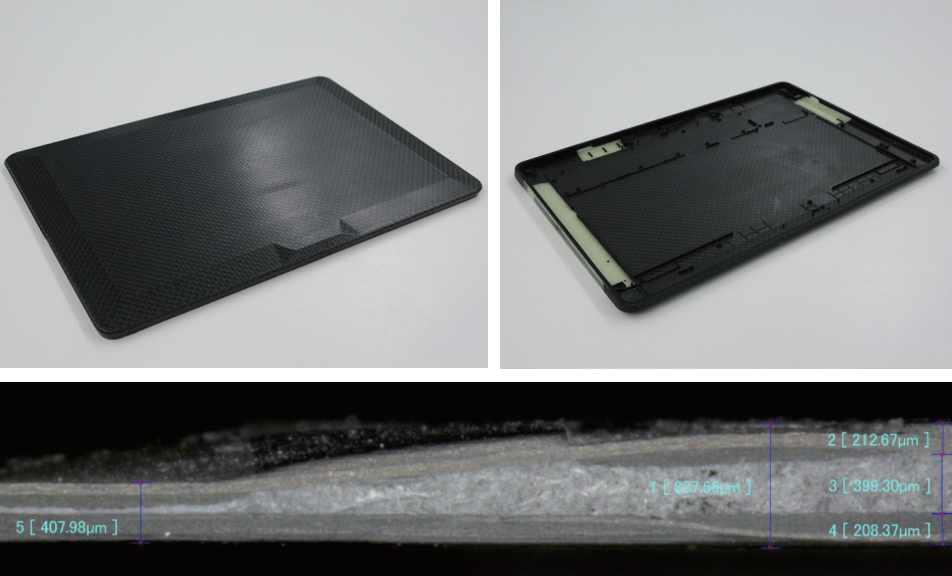

当社の『ボイドレスエポキシ樹脂シート』を、プリプレグの表層に配し、

成形することにより、CFRP表面のボイド・ピンホールが埋まり、

透明で平滑な表面が得られます。

ご要望の際はお気軽に、お問い合わせください。

【効果】

■CFRP表面のボイドが埋まり、透明で平滑な表面が得られ、

トップコート作業の効率が向上します

※詳しくはPDFをダウンロードして頂くか、お問い合わせください。

当社で実施した、「炭素繊維接合テスト」についてご紹介いたします。

従来の製造方法で製作したエポキシ液体樹脂と焼付していない炭素繊維を

熱プレスにより圧縮したプレートを二分割に切断後、当社開発の独自技術により

特殊接合を実施。

また、高速焼付後の炭素繊維と軽量、耐衝撃、柔軟性を保有する特殊樹脂と

異種接合いたしました。

【テスト内容】

■エポキシ液体樹脂と焼付していない炭素繊維を熱プレスにより圧縮した

プレートを二分割に切断後、当社開発の独自技術により特殊接合を実施

■高速焼付後の炭素繊維と軽量、耐衝撃、柔軟性を保有する特殊樹脂と

異種接合

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

奥野精密工業は、強度が高く汎用性に富んだパーツを造形可能な優れた3Dプリンターを導入しました。

数時間でCADのデザインを美しい完成品に仕上げることができます。

またFARO 8-Axis QuantumM FaroArm V2も導入し、

総合的な接触/非接触式測定ソリューションを実現し、

劇的に作業時間を短縮し、さらに、測定やスキャン作業を簡素化することが可能になりました。

用途に合わせた強化材料(カーボン)を選んで3Dプリントを開始。

時間と労力の軽減、設計上の繰り返し作業を削減。

そして、造形の完了直後からパーツを使い始めることが可能となります。

3Dスキャンして造形ができるので図面がなくても制作可能です。また、カーボン材による造形が可能で、樹脂よりも強度が高く機械部品の試作などにおすすめです。

※詳しくはPDF資料をダウンロード頂くかお気軽にお問合せください。

「技術資料」は、樹脂材料を熟知している射出成形メーカー平田化工株式会社の技術のご紹介です。

樹脂用途開発からご提案させていただきます。

【特長】

■ハイサイクル化

■高品位・信頼性

■コスト競争力

■付加価値創出

■リサイクル性

※詳しくはPDFをダウンロードして頂くか、お問い合わせください

当社では、ウェアラブル時代を見据えた複合素材開発プロジェクト

『SMART FABRIC(R)』を展開しております。

パソコン周辺機器部品、マウスやキーボードなどの筐体部品や

オーディオ機器や自動車のインパネ周りなどに適しております。

ご要望の際はお気軽に、お問い合わせください。

【使用レイアウト】

■Fabric素材をインサート射出成型

■異素材の組み合わせによる新しい機構部品

■設計次第で部品点数も減らせコストダウンに貢献

※詳しくはPDFをダウンロードして頂くか、お問い合わせください。

FRP(Fiber Reinforced Plastics:繊維強化プラスチック)は、プラスチック樹脂に繊維を組み合わせた複合材料です。主にガラス繊維を使用したGFRP(ガラス繊維強化プラスチック)と、炭素繊維を使用したCFRP(炭素繊維強化プラスチック)があります。これらの材料は、軽量でありながら高い強度を持ち、従来の金属材料では実現困難な性能を発揮します。

FRPの最大の特徴は、重量比強度の高さです。アルミニウムと比較して約1/3の重量で、同等以上の強度を実現できます。また、腐食に対する耐性が高く、メンテナンスコストの削減にも寄与します。一方で、成形時の温度管理が重要であり、設計段階から製造工程まで専門知識が必要となります

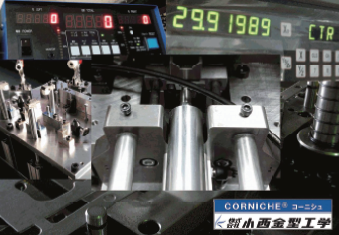

当社の、『先端加熱プレス成形加工センサー技術』についてご紹介します。

短波長赤外線ヒーターを組み合わせることで、汎用金属プレス機でも熱可塑性

CFRTPの加熱プレス加工ができる技術を確立し実用化。

CFRTPプレス加工用金型開発は、これまで金属プレス金型製作実績と、

VE提案での経験、強みを活かし、開発成功、事業化、製作販売につながりました。

【当社の強み】

■創業より工程短縮による省力化、低コスト化実現をめざす

■金属プレス金型製造において、半世紀以上の経験・実績の積み重ね

■お客様に独自のVE金型技術をご提案

■独自の商標“CORNICHE(コーニシュ)”を登録

■技術力のPRと新規顧客の開拓向上に努める

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

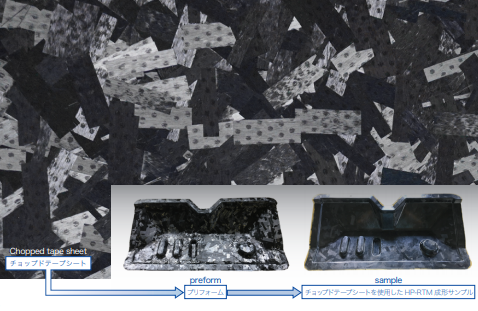

テックワン株式会社では、炭素繊維の平均含有率30%で、含有率45~50%に

相当する高い曲げ強度を実現する炭素繊維複合材の成形を行っています。

成形時に基材の端まで樹脂を均等に染み込ませることができるので、

複雑な形状に対応することができます。

また、複雑な形状でもしわなく賦形しやすいためロス率は3割以下。

HP-RTM成形にかかる時間は1サイクルあたり5~10分です。

【特長】

■高賦形性:複雑な形状に成形が可能

■高生産性:成形時間5~10分/ロス率3割以下

■高強度:炭素繊維 平均含有率以上の強度

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『CFRTP』は、CFを強化材とし、母材に熱硬化性樹脂ではなく、熱可塑性樹脂を

用いた繊維強化プラスチックです。

成形プロセスの短縮、プレス加工や溶融接合が可能であり、大幅な生産性の

向上と低コストを両立。

熱硬化性樹脂と比較し、熱可塑性は靭性が高いため、耐衝撃性に優れています。

また、当社では、『CFRTP』のプレス成形法によって賦形と加圧作業を同時に行い、

短時間で材料投入から成形までのサイクルを完了させることができます。

【特長】

■量産性が高い

■樹脂のラインアップが多い

■耐衝撃・靭性の向上

■材料保管が容易

■溶着が可能

■リサイクルが可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社では、加熱により、発泡・硬化するエポキシ配合樹脂を開発し、

シート化(B-Stage)した『エポキシ発泡樹脂』を取り扱っております。

単独でも使用することができますが、複合材料を成形する際、

一括で成形・発泡させることができます。

従来のように、発泡材の成形・研磨・接着工程が不要となり、

工程短縮に繋がります。

【メリット】

■複合材と組合わせ、一括成形が可能

■上面・側面等に貼り付けることが可能

■重ねる事で発泡厚(発泡量)の調整が可能

■形状に合わせ切断が容易

■使用量の管理が容易

※詳しくはPDFをダウンロードして頂くか、お問い合わせください。

『ロービング(FRP用)』は、用途に応じて適した処理を施したストランドを

所定の番手に引き揃えた、複合材料基材としてかなり応用範囲の広い、

基礎的な製品です。

なかでも超大型ジャンボロービング(150~200kg)は、お客様の作業段取りや

糸つなぎ作業を簡略化し、作業効率、均一分散の確保による品質向上にも寄与。

その他にも、プリフォーム用・スプレーアップ用・波平板用など

幅広い品揃えでお客様のご要望にお応えします。

【特長】

■ループ”ゼロ”化でスムーズな引き出し

■ストランドの太さ(番手)が均一

■ムラなく含浸

■シートがムラなく流動、均質な成形

※詳しくはPDFをダウンロードして頂くか、お問い合わせください。

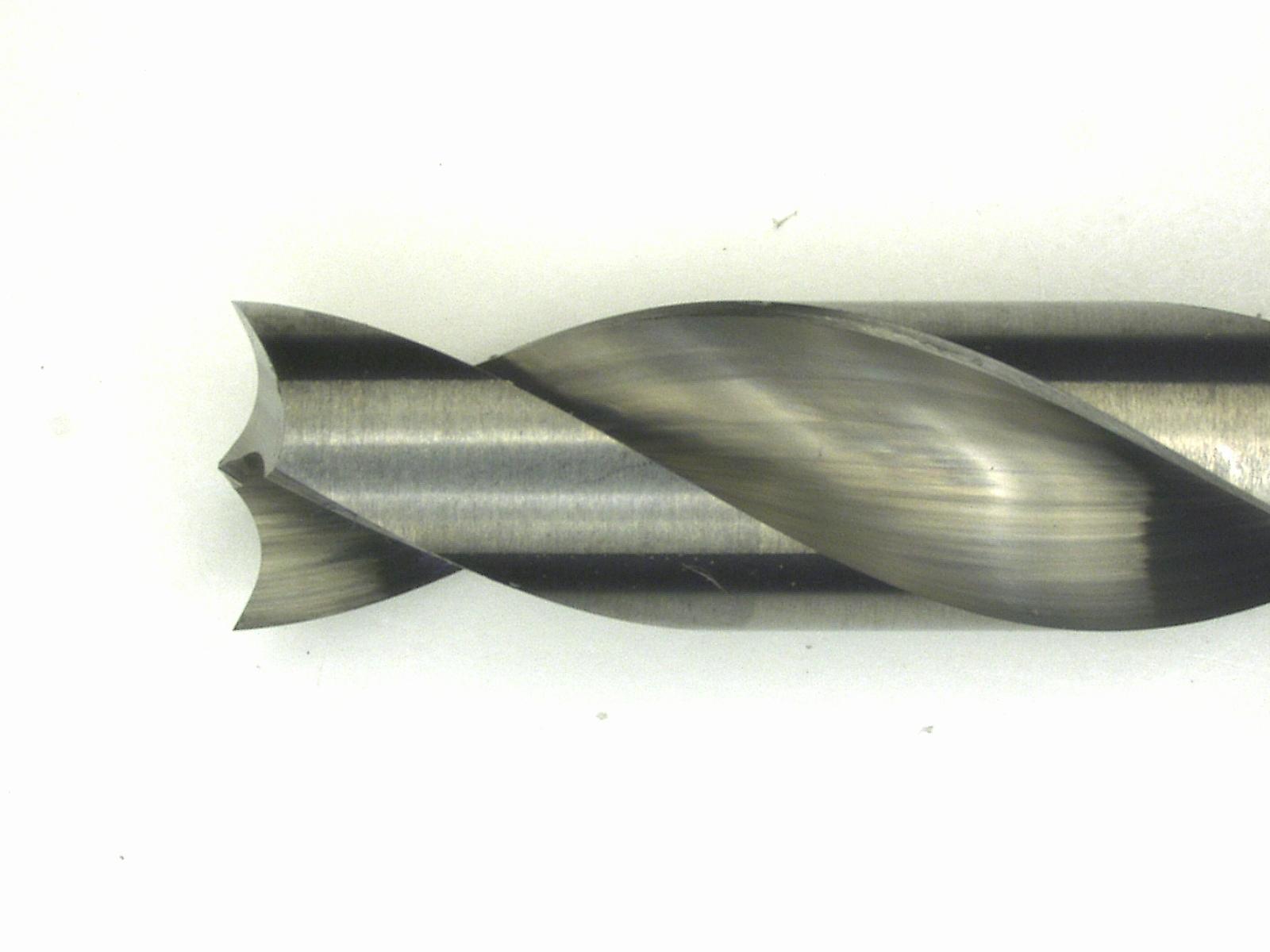

鎌形状の外周刃が繊維をシャープに切断、バリ・剥離を抑制、

きれいな穴を精度よくあけることができます。

【 特長 】

■ ろうそく形の切れ刃

■ チゼルエッジにシンニング

■ 穴出入口のバリ・剥離を最小限に抑えます

■ 高精度(H7)の穴品質

■ 超硬素材のため長寿命

『L-RTM成形法』は、CAVI型にガラス基材を敷き詰めCORE型を被せ、

真空状態にして型締めを行い、その真空の吸引力を利用し樹脂を注入する

成形法です。

樹脂は注入機を使い低圧で押し込み、型内部からの吸引力を併用させて

含浸させる仕組みとなります。

従来の大掛かりな型構造・重設備を使わず、簡易型・軽設備生産が可能です。

【特長】

■多種にわたる材料選択が可能

■多種にわたる構造が一体成形可能

■大型成形品の製作可能

■小、中量生産に対応

■型製作のコスト低減

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

アポロ化成工では、ガラス繊維に押出ラミネート加工が可能です。

ガラス繊維とは、文字通りガラスから作られた糸やワタのことを指しますが、

糸状のグラスファイバーと綿状のグラスウールとに分類されます。

グラスファイバーはFRP等に、グラスウールは断熱材や吸音材として様々な

分野で使用されていますが、ガラスを用いた繊維ということで加工の際に

周囲に飛散した繊維が“皮膚に付着することでチクチクする”といった

懸念を理由に加工に対して躊躇しているのが現状。

当社では、お客様の希望される基材の正確な情報と現物の確認をもとに

安全性・加工性を十分に見極めた上で加工の検討をさせていただきます。

ご用命の際はお気軽にお問い合わせください。

【特長】

■ガラス繊維に押出ラミネート加工も可能

■安全性・加工性を十分に見極めた上で加工

※詳しくはPDF資料をご覧いただくか、お気軽にお�問い合わせ下さい。

「CFRP用 高圧樹脂注入機」は、高圧注入で注入時間が短縮された結果、中~大型製品の成形が可能な装置です。

駆動方式を従来の油圧から電動サーボ化することで、クリーンかつ静音化を実現しました。

各ユニットがオールインワンで集約され、省スペースで設置後の移設なども容易です。

樹脂の高圧混合化により、ミキシング部分の溶剤洗浄が不要。

オプションで原料タンクユニットを増設すれば、連続成形も可能です。

【特長】

○RTM成形に最適

○クリーンかつ静音設計

○コンパクト設計

○実験機のみならず量産機としても利用可能

○洗浄工程が不要

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

『KRECA(クレカ)』は、純度の高さと繊維の柔軟さ、幅広いラインアップで

世界の産業界から高い評価を受けている石油ピッチ系炭素繊維です。

含有不純物が少なく、耐酸化性に優れ長寿命。高温炉用断熱材から

摺動用各種コンパウンドまで幅広い用途での採用実績を誇ります。

また当社では、ピッチ原料から最終製品(チョップ・フェルト・断熱材)まで

一貫した製造体制を構築しております。

【特長】

■含有不純物が少なく高純度

■原料から製品まで一貫して製造

■柔軟かつ安定的な生産体制が可能となり高い品質を実現

■多様なニーズに対応するバリエーション

■品質管理と環境管理システムの認証を取得済み

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

スピック株式会社では、お客様開発の炭素繊維・ガラス繊維などを使用

した賦形性確認などを目的としたトライ成形といった「賦形トライ成形」

を承っております。

炭素繊維・ガラス繊維のほか、樹脂や複合材なども対応。当社所有の

金型を使用して頂くことでイニシャルコスト不要でトライが可能です。

その他、熱可塑性炭素繊維強化プラスチック「CFRTP板」の製作も

承っておりますので、ご要望の際はお気軽にお問い合わせください。

【技術】

■賦形トライ成形

■CFRTP板の製作 など

※詳しくはPDFをダウンロードして頂くか、お問い合わせください。

”CFRPとは?”という基本的な知識やCFRPの特徴はもちろん、成形や機械加工、接合・組立のツボまで幅広い知識が得られる一冊です。スポーツ・レジャー用品、橋床版補強、半導体デバイス(ウェハー)搬送ハンドなど、実際に採用された事例と併せてご紹介します。

【掲載内容】

■CFRPって?

■熱硬化性CFRPって?

■製品事例

■CFRP業界におけるサプライチェーン

■CFRPの成形法 など

※詳しくは「カタログダウンロード」より無料でご覧頂けます!

当社では、組み立てのエキスパートによって設計/開発されたボンディング

ソリューションをご提供いたします。

お客様のニーズを技術や性能といった製造面だけではなく、コスト面や

その他の条件などさまざまな角度から分析し、導入にあたって

トータルサポートを実施。

お客様の製造状況に合わせた性能基準を設定し、生産工程全体において

ご満足いただける信頼性の高いボンディングソリューションを行います。

【導入メリット】

■軽量化:機械結合や溶融着が困難な軽量新材料の使用が可能

■コネクテッド&インテリジェント機器の搭載:センサー搭載ニーズに対応

■意匠性の向上:接合箇所が見えない仕上がり

※詳しくはPDFをダウンロードしていただくか、お問い合わせください。

ヨコハマ技研株式会社では、高速塗布・ロボット外部軸仕様による塗布が

可能な『CFRP接着』の一連の工程を設置設計からシステムアップまで一括

で請け負いご提供いたします。

接着剤塗布前の脱脂工程の自動化と、接着前処理の自動化により、

主剤・硬化剤の2液を同時に計量・混合・高速且つ正確に塗布が可能です。

【特長】

■高速塗布・ロボット外部軸仕様による塗布が可能

■主剤・硬化剤の2液を同時に計量・混合・高速且つ正確に塗布可能

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせください。

丸八株式会社は、マトリクスに熱可塑性樹脂を用いて、炭素繊維などの強化繊維の基材に樹脂を均一に含浸させる熱可塑性プリプレグシートの連続加工を可能としました。

これらの炭素繊維熱可塑性複合材料(CFRTP材)をシート材や積層材、またサンドイッチ材として各産業分野に使用頂いています。

【特徴】

○マトリクスに熱可塑性樹脂を使用

○次工程である成形工程の大幅な時間短縮が可能

○エンジニアリングプラスチック機能の付与が可能

○材料のリサイクルが可能

○シート幅は1,000mm、長さは任意のメートル数に設定可能

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

ハンドレイアップ、L-RTMによるFRP(ガラス繊維強化プラスチック)の製造、加工を行っています。

営業品目として主に、各種機械カバー・保育遊具・車の外装パーツ・FRP製防水マットヒーター・医療介護機器・その他形状が複雑なものや、大型なもの、ゲルコート仕上げなど、難製品を得意としています。そのほか、開発品の試作品や特注生産も承っております。

各種機械カバー・保育遊具・車の外装パーツ・FRP製防水マットヒーター・医療介護機器・その他形状が複雑なものや、大型なもの、ゲルコート仕上げなど、難製品

※詳しくはカタログをダウンロード頂くかお気軽にお問い合わせください。

当社は独Roth Composite Machinery社製のフィラメントワインダーを取り扱っています。

高精度・堅牢で長寿命による圧倒的信頼性。各種シャフト、異形、非対称物成形等航空宇宙から民生品用途まで、50年以上に渡る幅広い知見と実績を保有しています。

【特長】

■圧力容器量産技術を確立

■マルチスピンドル、多軸駆動に対応

■50年以上に渡る幅広い知見と実績

詳しくは資料をダウンロードの上ご確認ください。

加工後の製品は、医療用X線装置を用いて厳しくチェック。外見からは判別できない内部の破損や異物の混入などを検知することにより、信頼性の高い製品をご提供することが可能です。

「コアコンボマット」は、ポリプロピレン繊維のフローメディア層を

ガラスチョップドストランドでサンドイッチし、ポリエステルの糸で

縫合したマットです。

ケミカルバインダーを使用せず、フローメディア層をサンドイッチすることで、

樹脂の含浸及び流動性を向上させ、型添性にも優れています。

また、生産工程を簡略化し製造コスト削減を可能にします。

ご用命の際は、お気軽にお問い合わせください。

【規格(抜粋)】

■EKM300P/180/M300

・全体密度(g/m2):792-800.65

・1層目密度(g/m2):300

■EKM300P/250/M300

・全体密度(g/m2):862-870.65

・1層目密度(g/m2):300

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

当資料は、自社開発の極薄発泡コアによるOne-Shot成形の

CFRPサンドイッチパネルについて、ご紹介しております。

自動車や産業分野などでは、軽量化を求め、CFRP(密度1.5)

を使用し始めましたが、スーパーレジン工業は自社開発の発泡

コア(密度0.1)サンドイッチ構造により、極限の軽量化を実現

しました。更に、接着などの工程削減が可能なワンショット自

動成形/アウト・オブ・オートクレーブ(OOA)で異種素材を

一体化することで、コストダウンを実現しました。

【特徴】

・極薄

コア厚み1mm以下を実現し、曲面形状、局所的な厚みの変化にも対応可能

・軽量

発泡体を組み込むことにより、CFRPの約30%の重量削減を実現

・One-Shot成形

マトリックスには熱硬化性樹脂を採用しているため、接着剤が不要

自社開発のCFRP量産技術との融合により、量産対応が可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

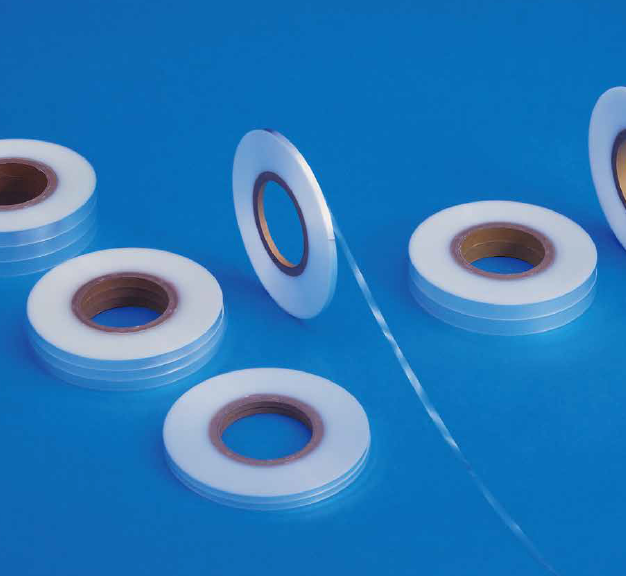

『シンエツ加工用フィルム』は、電気用フィルムで培ってきた

ポリプロピレンフィルム製造技術を炭素繊維プリプレグ成形時に

用いられるラッピングテープに応用したものです。

炭素繊維プリプレグ中のマトリクス樹脂(エポキシ)が、溶融・

硬化する際の硬化速度に追従した熱収縮特性と応力特性を保有。

釣竿やゴルフクラブのシャフト、その他炭素繊維プリプレグを用いた

円筒状成形物のラッピングに適しています。

【特長】

■引張強さが196MPa以上あり、ラッピング時に適度な張力がかけられ、

強度に優れた成形体が得られる

■熱収縮特性と応力特性を持っている

■焼成後、成形体からフィルムを容易に剥がすことができる

優れた離型性を保有

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『RT-CF01』は、CFRPの成型法である樹脂含浸成型に使用されるRTM注入機です。標準の計量ポンプにランスシリンダーポンプを採用し、精密な計量、配合比を維持することが可能です。また原液樹脂は循環システムにより、温度精度を一定に保ちます。

【特長】

■標準の計量ポンプにランスシリンダーポンプを採用。精密な計量、配合比を維持が可能です。

■原液樹脂は循環システムにより、温度精度を一定に保ちます。

■注入時に配合比率のバランスを崩さず、吐出速度を切り替える機能を有します。

※詳細は資料請求して頂くかダウンロードからPDFデータをご覧下さい。

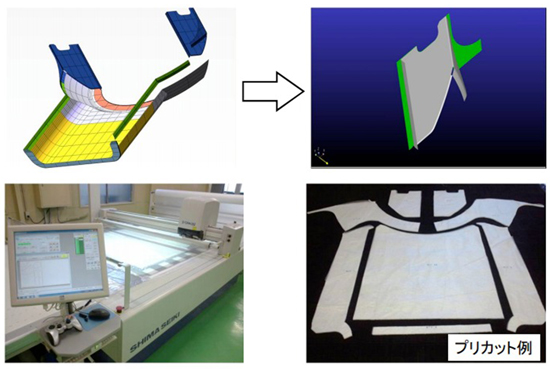

『トリムレスRTM(TL-RTM)』は、独自のプリカット技術により、

レイアップ性を向上させると共に、型による製品のトリム化を組込むことで

新たな成形技術として確立しました。

工程の一部自動化による品質・生産性の向上、使用材料の削減、

寸法精度アップ等のメリットがあります。

【特長】

■生産性の向上

■品質の安定

■作業環境の改善

■ゴミ排出量の低減

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

お探しの製品は見つかりませんでした。

1 / 1

炭素繊維複合材における部品の一体成形実現

炭素繊維複合材における部品の一体成形実現とは?

炭素繊維複合材(CFRP)の部品を、複数のパーツを接合するのではなく、一つの工��程で同時に成形する技術のことです。これにより、軽量化、高強度化、設計自由度の向上、製造コスト削減を目指します。

課題

複雑形状への対応困難

炭素繊維の配向制御が難しく、複雑な形状や内部構造を持つ部品の一体成形が技術的に課題となっています。

成形サイクルタイムの長期化

一体成形には高度な温度・圧力制御が必要であり、成形に時間がかかり、生産効率の低下を招くことがあります。

材料歩留まりの低下

成形時の不良発生や、複雑な金型設計による材料ロスが、材料の歩留まりを低下させる要因となっています。

品質のばらつき

成形条件のわずかな変動が、炭素繊維の偏りやボイド(空隙)の発生につながり、部品の品質にばらつきを生じさせます。

対策

先進的な成形プロセスの開発

高圧成形、射出成形、積層造形などの新しい成形技術を開発・適用し、複雑形状への対応と成形時間短縮を図ります。

シミュレーション技術の活用

成形プロセスを事前にシミュレーションし、最適な金型設計や成形条件を導き出すことで、不良率を低減し歩留まりを向上させます。

自動化・省力化設備の導入

材料供給から成形、後処理までを自動化する設備を導入し、生産効率の向上と人的ミスの削減を目指します。

高度な品質管理システムの構築

リアルタイムでの成形状況モニタリングや、非破壊検査技術を組み合わせた品質管理システムを構築し、安定した品質を確保します。

対策に役立つ製品例

高精度金型設計・製造システム

複雑な形状でも炭素繊維の配向を最適化できる金型設計を支援し、一体成形時の品質安定化に貢献します。

インテリジェント成形制御装置

成形中の温度・圧力をリアルタイムで最適化し、成形サイクルタイムの短縮と不良率の低減を実現します。

自動積層・裁断ロボット

炭素繊維シートの自動積層と精密な裁断を行い、複雑形状部品の製造効率と精度を向上させます。

統合型プロセスシミュレーションソフトウェア

成形プロセス全体を仮想空間で再現し、材料の挙動や応力分布を予測することで、最適な成形条件の確立を支援します。