高機能素材・加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

運動性能の向上とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

サステナブルマテリアル |

高機能金属 |

接着・接合 |

塗料・塗装設備 |

その他高機能素材・加工 |

炭素繊維複合材における運動性能の向上とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

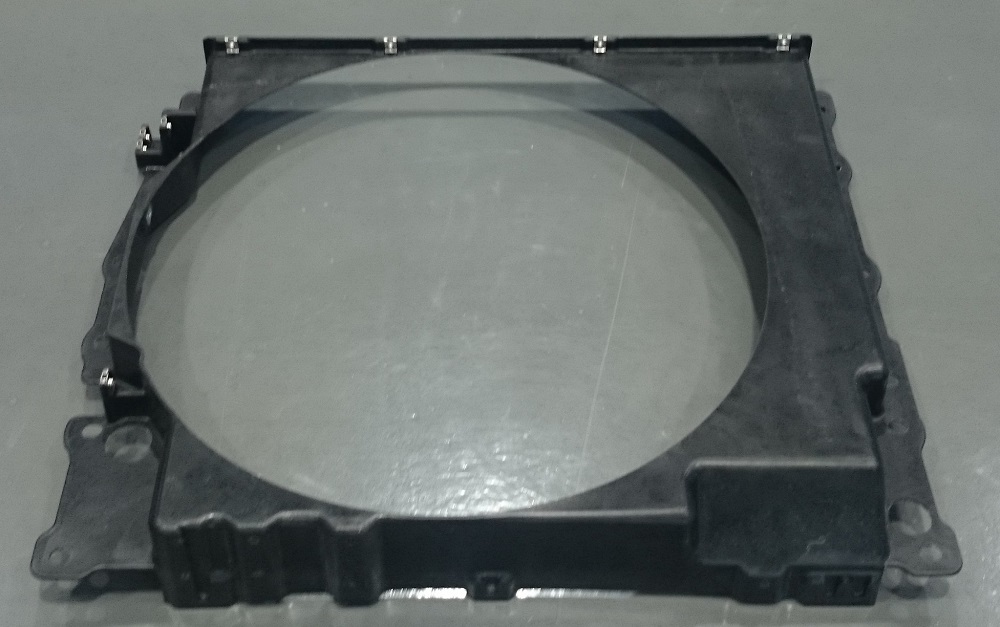

アルミ部材などからの『マグネシウム合金』の素材転換で軽量化のご提案を致します。

装置にかかる振動が強く、アルミの場合補強部品の点数が多くなってしまう…などの課題を解決。

マグネシウムに変更することで、大幅な軽量化を実現しました。

当社は「軽量化」「振動の低減」「1つの木型で材料置換」の3つを

ご提案。

対象の部品単体のコストは上昇しましたが、補強部品の削減及び材料置換に

成功し、狙い通りの軽量化が実現。マグネシウムの鋳造を取り扱っている業者が

中々いない中で、酸化に対する表面処理まで任せることが出来たことも

評価しますとのお言葉を頂きました。

【導入前課題】

■装置重量を軽くしたい

■装置にかかる振動が強く、アルミの場合補強部品の点数が多くなってしまう

※会社概要はPDFをご覧いただくか、お気軽にお問い合わせ下さい。

GFRTP,CFRTP等の熱可塑性複合材をスタンパブル成形法により成形性、耐衝撃性に優れた樹脂成形品の製造が可能。GFPP(GF40%)材を用いて自動車用部材、産業資材等で20点以上の成形加工を行っております。

PPGF重量比は“鉄に対して38%減!!”“アルミに対して24%減!!”

『CFRTP』は、母材に熱可塑性樹脂を用いた複合材で、

熱可塑性CFRTPとも呼ばれています。

従来より熱硬化性樹脂のエポキシ樹脂を母材としたCFRPは

多く利用され、その特性を活かし航空機分野・自動車分野・

スポーツ用品等様々な分野で世界から注目を集めています。

現在、炭素繊維複合材(CFRP)の主流はエポキシ樹脂を用いた

熱硬化性CFRP成形となっています。

但し、(1)非量産部品向き(2)シート積層は手作業

(3)成形時間がかかる(数時間)(4)高価な設備が必要

という観点より量産可能な新素材である熱可塑性CFRP(CFRTP)を使用し

1分以内のプレス成形を実現できるよう弊社では研究を行なっています。

【特長】

■比重は鉄の約1/5

■強度は鉄の10倍以上

■弾性率は鉄の7倍以上

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

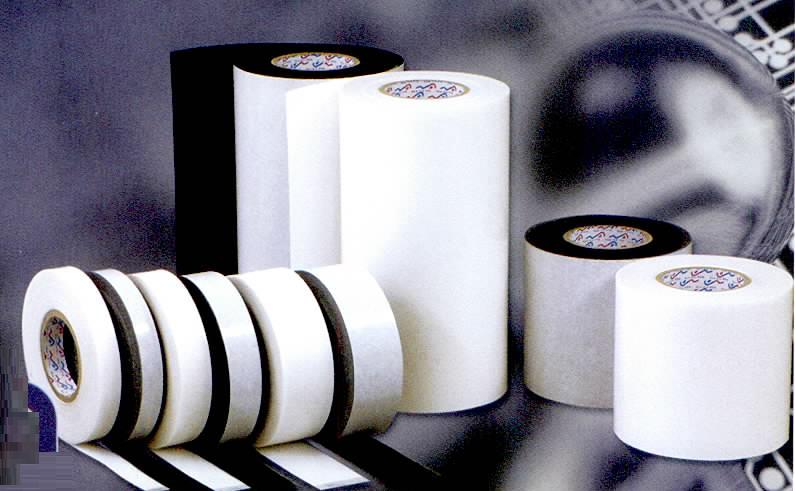

Saxinニューライト『粘着テープ』は、

超高分子量ポリエチレンを原料とした工業用テープであります。

ニューライト粘着テープの耐摩耗性はふっ素樹脂、ナイロン、その他の多くのテープに比べ格段に優れており、

かつ、ふっ素樹脂並みの低摩擦係数、自己潤滑性を有しているため、

非常に優れた摺動用テープとして好評を博しています。

【特長】

■ふっ素樹脂並みの低摩擦係数

■自己潤滑性

■優れた耐薬品性

■電気絶縁性

■非吸水性

■耐衝撃性

■衛生性

※詳しくはお問い合わせ、もしくはカタログをご覧ください。

お探しの製品は見つかりませんでした。

1 / 1

炭素繊維複合材における運動性能の向上

炭素繊維複合材における運動性能の向上とは?

炭素繊維複合材(CFRP)は、軽量かつ高強度という特性から、航空宇宙、自動車、スポーツ用品など、高い運動性能が求められる分野で広く利用されています。本テーマでは、CFRPのさらなる運動性能向上を目指し、その課題と解決策、そしてそれを実現する商材について解説します。

課題

異方性による性能限界

炭素繊維は繊維方向とそれに垂直な方向で強度や剛性が大きく異なる異方性材料です。この特性を活かしきれない設計では、本来持つポテンシャルを十分に引き出せず、運動性能に限界が生じます。

衝撃吸収性の不足

CFRPは高い剛性を持つ一方で、衝撃エネルギーを吸収する能力が低い傾向があります。これにより、衝突時の破損リスクが高まり、運動中の安全性が懸念されます。

複雑形状への対応困難

高性能化には複雑な形状への成形が不可欠ですが、CFRPの製造プロセスは複雑な形状への対応が難しく、設計の自由度を制限し、運動性能の最適化を妨げます。

コストと製造効率の課題

高性能なCFRPの製造には高度な技術と設備が必要であり、コストが高くなる傾向があります。また、製造効率の低さは、普及を妨げ、運動性能向上のための研究開発投資を抑制する要因となります。

対策

繊維配向制御技術の高度化

CAE解析などを活用し、応力分布や負荷条件に合わせて繊維の配向を最適化することで、異方性を最大限に活かし、軽量化と高強度化を両立させます。

衝撃吸収性付与材料の導入

衝撃吸収性に優れた樹脂や、微細な構造を持つ材料を複合化することで、CFRPの衝撃吸収能力を高め、耐久性と安全性を向上させます。

先進的な成形プロセスの開発

射出成形や3Dプリンティング技術などをCFRP製造に応用し、複雑な形状や一体成形を可能にすることで、設計の自由度を高め、運動性能の最適化を図ります。

製造プロセスの自動化・効率化

自動化された積層技術や、迅速な硬化プロセスを導入することで、製造コストを削減し、生産効率を向上させます。これにより、高性能CFRPの普及を促進します。

対策に役立つ製品例

高機能樹脂マトリックス

特定の応力や温度条件に最適化された樹脂は、CFRPの強度、剛性、靭性を向上させ、運動性能の限界を引き上げます。

衝撃吸収性添加剤

微細な空洞構造や弾性を持つ添加剤は、CFRPに組み込まれることで衝撃エネルギーを効果的に吸収し、破損を防ぎます。

繊維配向設計支援ソフトウェア

高度なシミュレーション機能を持つソフトウェアは、複雑な構造における最適な繊維配向を導き出し、CFRPの性能を最大化します。

自動積層ロボットシステム

高精度かつ高速な積層を自動で行うロボットシステムは、製造コストを削減し、複雑形状のCFRP製品の量産を可能にします。