高機能素材・加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

誘電損失の最小化とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

サステナブルマテリアル |

高機能金属 |

接着・接合 |

塗料・塗装設備 |

その他高機能素材・加工 |

セラミックスにおける誘電損失の最小化とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

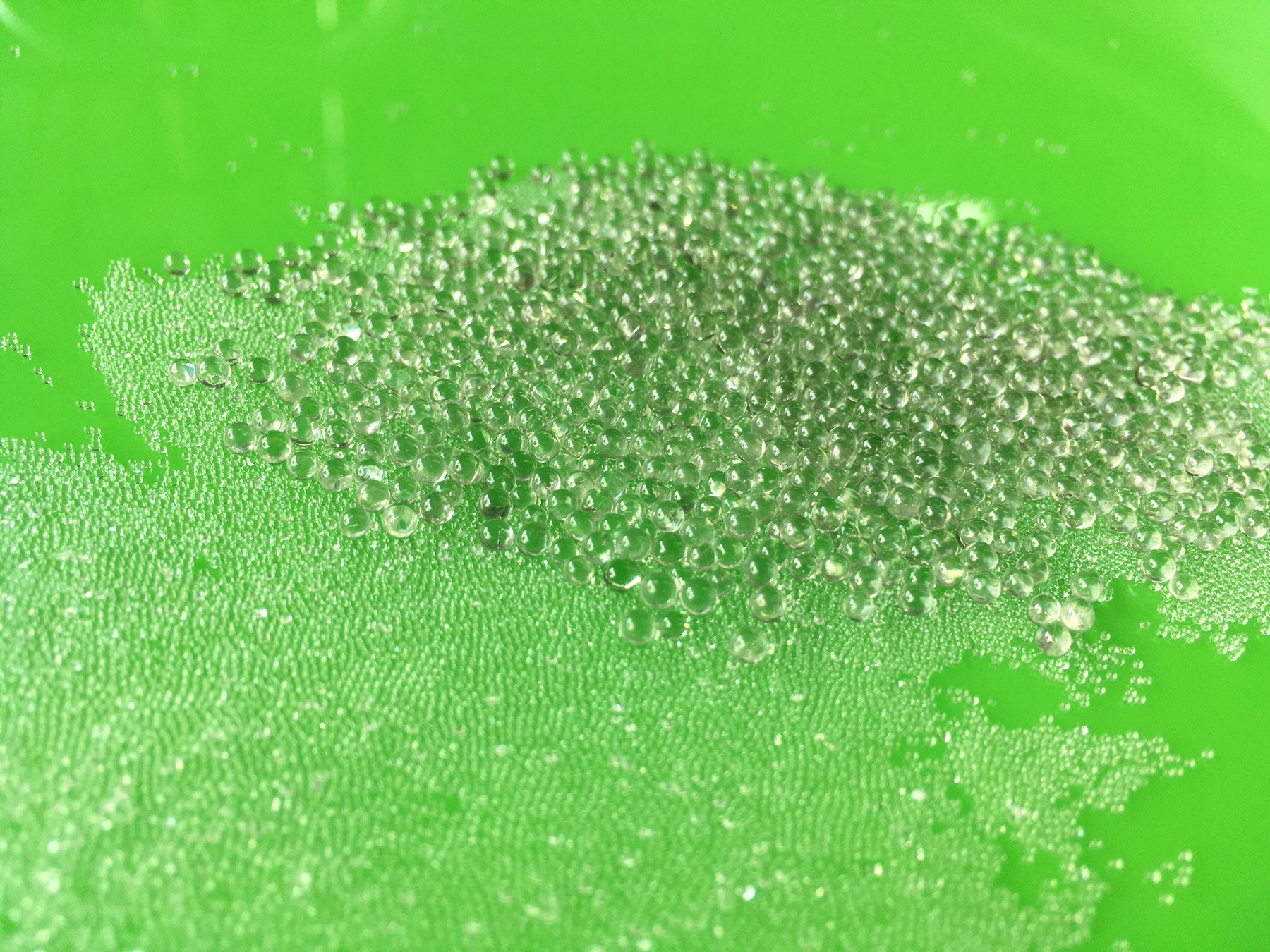

ブライト標識工業株式会社では、一般用途ソーダ石灰ガラスビーズ以外に

種々の特殊用途に応じたガラスビーズを製造・販売しています。

下限100ミクロンまでのガラスビーズ。

極小サイズの完全球体の低アルカリビーズ。

など用途に応じたガラスビーズをラインアップしております。

【特長】

<低アルカリEビーズ>

■アルカリ分含有率が1.0%未満と低いので強度が強い。

主要サイズは212〜355ミクロン、355〜600ミクロンなどご用意可能

600ミクロン以上の大粒径Eビーズも常時供給可能です。

※サンプル希望の場合はお問い合わせの「サンプル希望」をご選択ください。

お探しの製品は見つかりませんでした。

1 / 1

セラミックスにおける誘電損失の最小化

セラミックスにおける誘電損失の最小化とは?

セラミックスの誘電損失とは、交流電場が印加された際にセラミックス材料がエネルギーを失う現象を指します。この損失は、高周波回路や通信機器などの性能低下に直結するため、その最小化は高機能素材・加工業界において重要な課題となっています。目的は、デバイスの効率向上、発熱抑制、信号品質の維持・向上です。

課題

材料組成の最適化不足

誘電損失は材料の組成に大きく依存しますが、目的とする特性を満たすための最適な組成を見出すことが困難です。不純物の混入や相分離が損失を増大させます。

製造プロセスにおける欠陥生成

焼結時の温度、時間、雰囲気などの制御が不十分だと、材料内部に空孔や粒界欠陥が生じ、これが誘電損失の増加要因となります。

高周波特性の予測困難性

材料の誘電特性は周波数に依存しますが、特に高周波域での損失を正確に予測し、設計に反映させることが難しい場合があります。

異種材料界面での損失増大

複合材料や積層構造において、異なる材料間の界面で電荷の蓄積や移動が起こりやすく、これが誘電損失を増大させる原因となります。

対策

精密組成制御と添加剤の活用

目的とする誘電特性を持つセラミックスを得るために、原料の純度管理を徹底し、微量添加剤を精密に制御して配合することで、損失を低減します。

焼結条件の最適化と雰囲気制御

焼結温度、昇温・冷却速度、保持時間、そして焼結雰囲気(還元、酸化など)を最適化することで、材料内部の欠陥を抑制し、誘電損失を低減します。

高周波特性シミュレーション技術の導入

高度なシミュレーションツールを用いて、材料の高周波における誘電特性を予測し、設計段階で損失の大きい周波数帯域を回避したり、材料構造を最適化したりします。

界面制御技術の開発と適用

異種材料間の界面にバリア層を形成したり、界面反応を抑制する表面処理を施したりすることで、界面での電荷移動や蓄積を抑制し、誘電損失を低減します。

対策に役立つ製品例

低誘電損失セラミック粉末

厳密な組成管理と微細化技術により、不純物を極限まで排除し、均一な粒子径を持つセラミック粉末を提供することで、材料本来の低誘電損失特性を引き出します。

高精度焼結受託サービス

温度・雰囲気制御に優れた焼結炉と長年のノウハウを活かし、顧客の要求仕様に合わせた最適な焼結プロセスを提供することで、欠陥の少ない低損失セラミック部品を製造します。

誘電特性評価・解析ソフトウェア

材料の誘電損失を様々な周波数帯域で高精度に測定・解析し、その結果を基に材料設計やプロセス改善の提案を行うことで、損失低減に向けた迅速な意思決定を支援します。

界面改質用コーティング剤

異種材料間の界面に適用することで、電気的な障壁を形成したり、界面反応を抑制したりする特殊なコーティング剤を提供し、複合材料や積層構造における誘電損失を低減します。