セラミック加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

成形後の離型性�改善とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

セラミックス加工 |

セラミックス材料 |

工業炉 |

高機能セラミックス |

製造設備 |

粉体装置 |

その他セラミック加工 |

成形技術における成形後の離型性改善とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

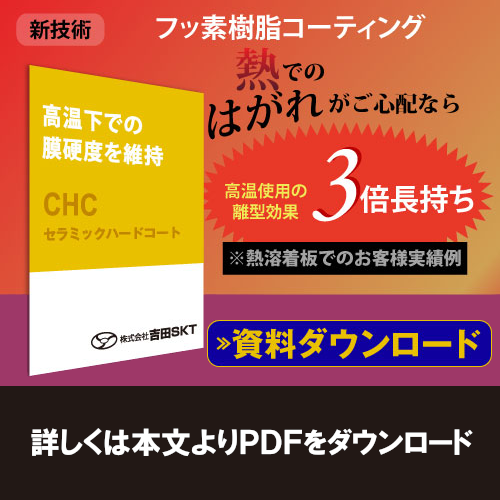

CHC(セラミックハードコート)は、通常のフッ素樹脂コーティングと

同等の非粘着性と高温時の塗膜硬度を両立させた新しいタイプのフッ素

樹脂コーティングです。

■特長

・PTFE、PFAと同等の非粘着性

・200℃以上での膜硬度が高い(PTFE比較)

※社内テストによる

■用途

・樹脂溶着板

・樹脂成型金型

・ヒータープレート

・ヒートシーラー

※製品詳細は下記リンクをご覧ください。

CHC(セラミックハードコート)は、通常のフッ素樹脂コーティングと

同等の非粘着性と高温時の塗膜硬度を両立させた新しいタイプのフッ素

樹脂コーティングです。

■特長

・PTFE、PFAと同等の非粘着性

・200℃以上での膜硬度が高い(PTFE比較)

※社内テストによる

■用途

・樹脂溶着板

・樹脂成型金型

・ヒータープレート

・ヒートシーラー

※製品詳細は下記リンクをご覧ください。

CHC(セラミックハードコート)は、通常のフッ素樹脂コーティングと

同等の非粘着性と高温時の塗膜硬度を両立させた新しいタイプのフッ素

樹脂コーティングです。

■特長

・PTFE、PFAと同等の非粘着性

・200℃以上での膜硬度が高い(PTFE比較)

※社内テストによる

■用途

・樹脂溶着着板

・樹脂成型型

・ヒータープレート

※製品詳細はPDFをダウンロード頂くか下記リンクをご覧ください。

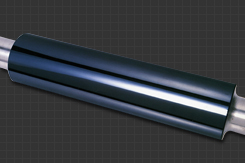

フィルムなど樹脂系製品の製造工程では、ロール表面のきめの細かさ・特性が製品品質の決め手。もちろん、仕上げの研磨処理との相乗効果も大きいのですが、ある種のセラミックスはプラスチックや溶融ガラスに対して離型性がとても高く、溶射すれば耐スクラッチ性や面粗度などへのかなりシビアな要求にも対応できます。極端な例では粘着テープでも粘着しない処理が可能。離型性の高さは金型加工にも役立ちます。詳しくはカタログをダウンロードしてください。

CHC(セラミックハードコート)は、通常のフッ素樹脂コーティングと

同等の非粘着性と高温時の塗膜硬度を両立させた新しいタイプのフッ素

樹脂コーティングです。

■特長

・PTFE、PFAと同等の非粘着性

・200℃以上での膜硬度が高い(PTFE比較)

※社内テストによる

■用途

・樹脂溶着板

・樹脂成型金型

・ヒータープレート

・ヒートシーラー

※事例と製品詳細は下記リンクをご覧ください。

現場のコンベア搬送では、製品の粘着や付着によるトラブルがつきものです。

これらは、生産性の低下や製品品質の悪化に繋がります。

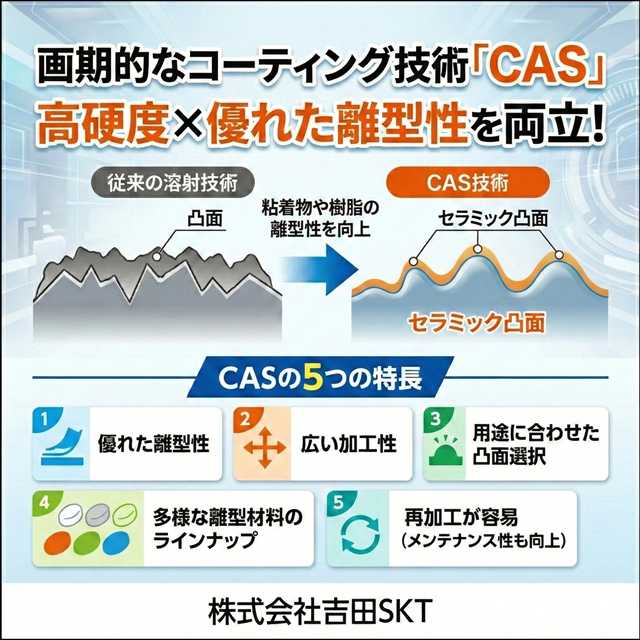

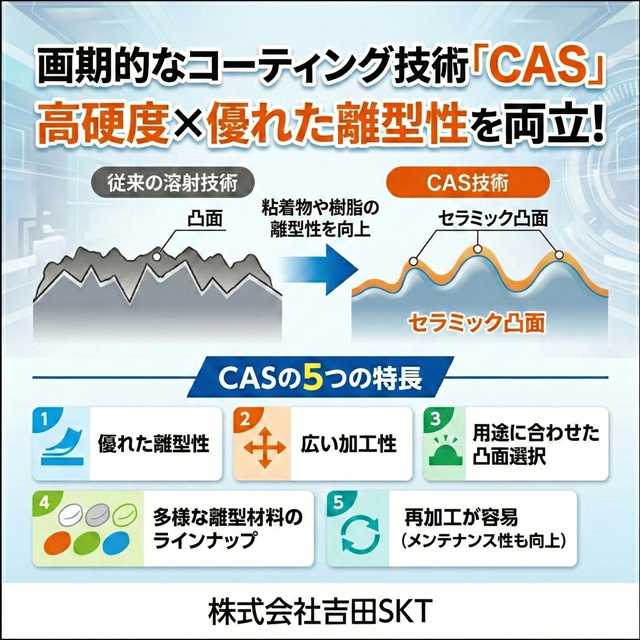

吉田SKTの「CAS(セラミックアロイコーティング)」は、高耐久・高離型性を兼ね備えた画期的なコーティング技術です。

従来の溶射技術では難しかった丸みをおびた凸面形成を実現し、粘着物や樹脂の離型性を向上させます。

【活用シーン】

- 物流現場におけるコンベア搬送

- 製品への粘着や付着による生産性低下

- 製品品質の悪化

- 清掃の負担増加

【導入の効果】

- 粘着トラブルの解消による生産性向上

- 製品品質の安定化

- 清掃時間の短縮

- メンテナンスコストの削減

詳細は資料をダウンロードいただくか、お気軽にお問い合わせください。

【特長】

CASは、高い硬度と優れた離型性を両立したコーティング技術です。

従来のコーティング技術では難しかった丸みをおびた凸面形成を実現し、粘着物や樹脂の離型性を向上させます。

また、従来の溶射と異なり、基材を傷めず再加工が可能なため、メンテナンス性にも優れています。

【CASと溶射の違い】

■ 従来の溶射技術の特性

・高温で溶かした金属やセラミックを吹き付けることで凸面を形成し表面がギザギザとした形状

■ CAS技術の特性

・丸みをおびたセラミックの凸面を形成できる

【CASの5つの特長】

・ 優れた離型性

・ 広い加工性

・ 用途に合わせた凸面選択

・ 多様な離型材料のラインナップ

・ 再加工が容易

を実現した、画期的なコーティング技術です。

詳細は関連リンクをご確認ください。

『SGNコーティング』は、各種セラミックを基本材料とし、

スーパーエンジニアリングプラスチックを組み合わせた

複合材料コーティングです。

600℃程度までの高耐熱性を持ち、溶接スパッタの付着防止等に

使用できる耐熱・潤滑非粘着コーティングでは「耐熱標準タイプ」、

「耐熱+機能タイプ」がございます。

また、「セラミックス+機能材料コーティング」の

遠赤外線効果非粘着コーティングがございます。

【特長】

<耐熱・潤滑非粘着コーティング>

■セラミックス系コーティング

■600℃程度までの高耐熱性

<遠赤外線効果非粘着コーティング>

■遠赤外線効果により、砂糖入り玉子焼き等を均一に加熱焼成し、

焦げ付きにくく離型させる

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

リカボンド『SAシリーズ』は、エマルジョンではなく、水溶性アクリルで

乾式プレス成型用に特化したバインダーです。

「金属酸化物などのスラリーに対する混和性が良好」

「成型時に顆粒が潰れ易く、また生強度発現」などといった

セラミックバインダー用途における必要物性を有しております。

【ラインアップ】

■リカボンド SA-200

■リカボンド SA-203

■リカボンド SA-204

※詳しくはPDFをダウンロードして頂くか、お問い合わせください。

CHC(セラミックハードコート)は、通常のフッ素樹脂コーティングと

同等の非粘着性と高温時の塗膜硬度を両立させた新しいタイプのフッ素

樹脂コーティングです。

■特長

・PTFE、PFAと同等の非粘着性

・200℃以上での膜硬度が高い(PTFE比較)

※社内テストによる

■用途

・樹脂溶着板

・樹脂成型金型

・ヒータープレート

・ヒートシーラー

※事例と製品詳細は下記リンクをご覧ください。

CHC(セラミックハードコート)は、通常のフッ素樹脂コーティングと

同等の非粘着性と高温時の塗膜硬度を両立させた新しいタイプのフッ素

樹脂コーティングです。

■特長

・PTFE、PFAと同等の非粘着性

・200℃以上での膜硬度が高い(PTFE比較)

※社内テストによる

■用途

・樹脂溶着板

・樹脂成型金型

・ヒータープレート

・ヒートシーラー

※事例と製品詳細は下記リンクをご覧ください。

株式会社マエダモールドでは、工業セラミックスなどのセラミック製品

用途の石膏型の製作を行っています。

高圧で鋳込んだ時に型の隙間から原料が漏れてしまうことを防ぐため、

石膏型の硬化時膨張を考慮した製作方法のほかに、1/10以下のレベルで

後仕上げなども行います。

また、特殊な素材で配管し、従来よりも通気性が向上するエアー型

などもございますので、お気軽にお問い合わせください。

【特長】

■素材と石膏がマッチングするまで繰り返し試作を行う

■エアー型は特殊な素材で配管しており従来よりも通気性が向上

■離型性だけでなく原料の目詰まりや水分除去など利点が多い

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

CHC(セラミックハードコート)は、通常のフッ素樹脂コーティングと

同等の非粘着性と高温時の塗膜硬度を両立させた新しいタイプのフッ素

樹脂コーティングです。

■特長

・PTFE、PFAと同等の非粘着性

・200℃以上での膜硬度が高い(PTFE比較)

※社内テストによる

■用途

・樹脂溶着板

・樹脂成型金型

・ヒータープレート

・ヒートシーラー

※事例と製品詳細は下記リンクをご覧ください。

お探しの製品は見つかりませんでした。

1 / 1

成形技術における成形後の離型性改善

成形技術における成形後の離型性改善とは?

セラミック成形において、成形体が金型からスムーズに取り出せない「離型不良」は、生産効�率の低下や製品不良の原因となります。この離型性を改善することは、高品質なセラミック製品を安定的に生産するために不可欠です。

課題

金型への付着・固着

成形材料が金型表面に強く付着し、剥がすのに大きな力が必要となる状態。

成形品の変形・破損

離型時に過度な力が加わることで、成形品が変形したり、割れてしまったりする問題。

生産サイクルの遅延

離型に時間がかかることで、次の成形工程に進むまでの時間が長くなり、全体の生産性が低下する。

金型寿命の低下

離型時の摩擦や衝撃により、金型表面が摩耗・損傷し、金型の交換頻度が増加する。

対策

離型剤の最適化

成形材料と金型に適した離型剤を選定・塗布し、表面間の摩擦を低減させる。

金型構造の改良

金型形状や抜き勾配を最適化し、成形品がスムーズに滑り落ちるように設計を変更する。

成形条件の調整

成形圧力、温度、時間などの条件を微調整し、金型への過度な密着を防ぐ。

表面処理技術の導入

金型表面に特殊なコーティングを施し、非粘着性や滑り性を向上させる。

対策に役立つ製品例

高性能離型コーティング剤

金型表面に塗布することで、セラミック材料との接着力を大幅に低減させ、滑らかな離型を実現する特殊なコーティング剤。

特殊表面改質フィルム

金型表面に貼り付けることで、極めて低い摩擦係数と非粘着性を付与し、成形品の変形や破損を防ぎながら容易に離型させるフィルム。

精密金型設計支援ソフトウェア

成形材料の特性や金型形状をシミュレーションし、最適な抜き勾配や離型経路を設計することで、離型不良を未然に防ぐためのソフトウェア。

超音波アシスト離型装置

成形後の金型に微細な超音波振動を与えることで、成形品と金型間の付着力を弱め、非接触に近い状態での離型を可能にする装置。