セラミック加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

成形体の表面平�滑化とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

セラミックス加工 |

セラミックス材料 |

工業炉 |

高機能セラミックス |

製造設備 |

粉体装置 |

その他セラミック加工 |

成形技術における成形体の表面平滑化とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

当社は、長年のセラミックス受託研究開発、製造のノウハウを活かした

超高圧の押出成形を行っております。

押出成形品の加工において、このようなお困りはございませんか?

・固い材料を混ぜた押出成形品を作りたい

・粘度が低いものを押し出したい

・水分を最小限に押出成形を行いたい

当社の超高圧技術により、様々な粘度、水分量、混合材料を押し出し、

気泡を抜いた高密度の成形が可能となります。

また、加工を行うだけでなく、ご要望を形にするため

成形原料、薬品原料の調合・配合から自社で一貫して対応しております。

〈対応事例〉

合金 金属 シリカゲル 触媒 ペレット ペットフード関連 食品関係 錠剤 etc

押し出し成形でお困りの方はお気軽にご相談ください。

※詳しくは資料をダウンロードいただくか、弊社HPよりお問い合わせください

ファインセラミックス(Advanced ceramics)とは、セラミックスのに新しい機能や特性をもたせた製品の事で、近年では陶器として用途以外に機能性材料を混ぜて、電気・電子等の用途に広げられおります。

多種多様な材料を混ぜる事や、最終製品の構造や製造方法の違いにより添加される材料は異なります。しかし、セラミック成形において見落とされがちなバインダーの選定。バインダーは保形性や可塑性、熱分解性さらにはレオロジーのコントロールにおいても重要な要素です。当社ではセルロース誘導体やアセチレン誘導体のコポリマーなどを取り揃えております。

【代表製品】

■MC(メチルセルロース)

■HPMC(ヒドロキシプロピルメチルセルロース)

■HPC(ヒドロキシプロピルセルロース)

■HEMC(ヒドロキシエチルメチルセルロース)

■ビニルピロリドン及びコポリマー

■メチルビニルエーテル/無水マレイン酸コポリマー

■アルキル化ポリビニルピロリドン

【要求性能】

■バインダー性能

■レオロジーコントロール性能

■熱分解性能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい

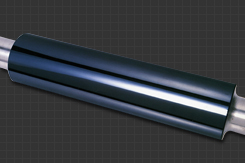

フィルムなど樹脂系製品の製造工程では、ロール表面のきめの細かさ・特性が製品品質の決め手。もちろん、仕上げの研磨処理との相乗効果も大きいのですが、ある種のセラミックスはプラスチックや溶融ガラスに対して離型性がとても高く、溶射すれば耐スクラッチ性や面粗度などへのかなりシビアな要求にも対応できます。極端な例では粘着テープでも粘着しない処理が可能。離型性の高さは金型加工にも役立ちます。詳しくはカタログをダウンロードしてください。

当社の『手袋型』には、検査用、手術用、作業用、炊事用と

様々な種類があります。

手袋の素材は、塩化ビニール、天然ゴム、ウレタン、合成ゴム、

シリコンなどがあり、それぞれ収縮率や硬さも異なります。

当社では独自に開発した加工技術でお客様のご要望にお応えし、

製品毎のセラミック製手袋型のご提案をしております。

【品質への取り組み】

■原料の研究開発

■型の形状・デザイン

■型の表面加工

■製品の品質管理

※詳しくはお気軽にお問い合わせください。

株式会社マエダモールドでは、工業セラミックスなどのセラミック製品

用途の石膏型の製作を行っています。

高圧で鋳込んだ時に型の隙間から原料が漏れてしまうことを防ぐため、

石膏型の硬化時膨張を考慮した製作方法のほかに、1/10以下のレベルで

後仕上げなども行います。

また、特殊な素材で配管し、従来よりも通気性が向上するエアー型

などもございますので、お気軽にお問い合わせください。

【特長】

■素材と石膏がマッチングするまで繰り返し試作を行う

■エアー型は特殊な素材で配管しており従来よりも通気性が向上

■離型性だけでなく原料の目詰まりや水分除去など利点が多い

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

共栄社化学株式会社では、3-4μmのグリーンシート作成可能でジヒドロターピネオールへの

溶解性低く、シートアタック抑制のセラミックス成形用アクリルバインダー

『オリコックスシリーズ』を取り扱っております。

ペースト用で低温分解性 300°Cで分解終了 (窒素雰囲気下)の「オリコックス #2434T」

をはじめ、シート成形用の「オリコックス #2803S」をラインアップ。

その他、スクリーン印刷用糸曳き改善アクリルバインダー「オリコックス#2804E」も

ご用意しています。

【特長】

■当社アクリルポリマーは低温分解 残炭無し

■低温分解性 300°Cで分解終了(#2434T)

■高膜強度 引張強さが65MPa(#2803S)

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

●トンボ玉、七宝焼、陶磁器やホーローを艶消しにする時に使用します。 色彩はそのままで、光沢を消し落ち着いた色調にします。

●ホーローに微細な凹凸を付与してアンカー効果を高め、塗料との密着性を増強します。

<エコフロストの種類>

■エコフロストは、トンボ玉や七宝焼のガラスの色はそのままでしっとりとした艶消しに仕上がります。

http://www.frostec.co.jp/products/ecofrost.html

■エコフロスト プロは、よりマット調に仕上がりトンボ玉や七宝焼のガラス表面にザラツキを与えることができます。

http://www.frostec.co.jp/products/ecofrostpro.html

■エコフロスト 陶磁器用は、陶磁器の釉薬の色はそのままでマット調に仕上げます。

http://www.frostec.co.jp/products/ecofrostceramic.html

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

また、焼成後の製品は台車から自動取り出し、パレットに自動積載します。

当社では、昔ながらの手廻しロクロや、足蹴りロクロの良さを生かして

『電動式慣性ロクロ』を開発いたしました。

従来の電動ロクロは任意な一定回転のため、内側の周速度より外側の

周速度が速くなりますが、本機では内側より外側へ成形するときに

回転数が下がっていくため、周速度をほぼ同じにすることが可能。

また、スピードコントローラにより、初速回転数の調整ができます。

【特長】

■回転板にウエイトを着脱することにより、慣性力を変えられる

■やわらかさの求められる作陶品に、適した回転を与える事が容易に可能

■土の抵抗で自然に回転数が下がっていくので細工(飛びカンナ等)がしやすくなる

■ 超低速回転での細工(ハケ目等)も可能

※詳しくは、お気軽にお問い合わせください。

『オリコックスシリーズ』は、アクリルポリマーの特長である低温分解性・

低残渣を利用した焼結粉末成形用バインダーです。

解重合反応により、モノマーへ分解した後、ガス化することで残渣が

少ないです。

またモノマー組成や重合度の変更により、幅広い物性制御可能です。

そのほか当社では、ご要望に応じた開発を行っております。

是非お問い合わせください。

【性状と特長】

■オリコックス KC-1300

・用途:造粒ペースト

・ポリマー含有量:100%

・特長:低温分解性、300℃で分解終了

■オリコックス #2435E

・用途:ペースト

・ポリマー含有量:25%(ターピネオール溶媒)

・特長:低糸曳き性

■オリコックス #3000

・用途:シート成形コーティング

・ポリマー含有量:100%

・特長:高膜強度、引張強さが64MPa

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

国内はもとより海外で広く採用されているセラミック成膜機の定番。 世界最高速で世界で最も薄い膜の成形を達成。

【特徴】

○塗工方式:スロットダイ方式

○ライン速度:10~100m/min

○塗工巾:300mm

○駆動方式:ACサーボモーターセクショナルドライブ方式

○乾燥方式:水平ガイドロール支持カウンターフロー、XericWeb エアバー強制高速乾燥

『セラアーマー』は、多種多様な製品に適用できる次世代コーティングです。

高純度に精製した天然無機鉱物質(セラミック)を用いて、

ゾル-ゲル法(加水分解縮重合)にて精製しています。

ガラスや陶器、金属はもちろん、プラスチックなどの各種樹脂加工も

可能なほか、焼き付け条件も柔軟で、幅広い素材に応用できます。

【特長】

■無毒・無害

■非粘着性

■高硬度被膜

■耐熱性・耐寒性

■遠赤外線効果

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

CHC(セラミックハードコート)は、通常のフッ素樹脂コーティングと

同等の非粘着性と高温時の塗膜硬度を両立させた新しいタイプのフッ素

樹脂コーティングです。

■特長

・PTFE、PFAと同等の非粘着性

・200℃以上での膜硬度が高い(PTFE比較)

※社内テストによる

■用途

・樹脂溶着板

・樹脂成型金型

・ヒータープレート

・ヒートシーラー

※事例と製品詳細は下記リンクをご覧ください。

株式会社長岡金型は、弱電、光学機器、OA、自動車、機械部品、医療関連

部品、食品関連部品などの幅広い分野の製品を製造しており、小型から

中型の精密プラスチック金型の設計・製作をはじめ、成形機180tクラス

までの量産・試作トライも行っております。

特に、他にできない精密小物部品や機構が複雑な構造の製品を

得意としております。

斬新な発想と確かな技術により、今までに数多くの企業様のサポートを

してまいりました。

これからも時代のニーズに応えるべく、技術能力開発に挑戦しつつ、当社

一丸となって、もの創りの魅力をさらに高めていきたいと思っております。

【事例概要】

■製品・用途:セラミック製ゲートブシュ

■材料:セラミック

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

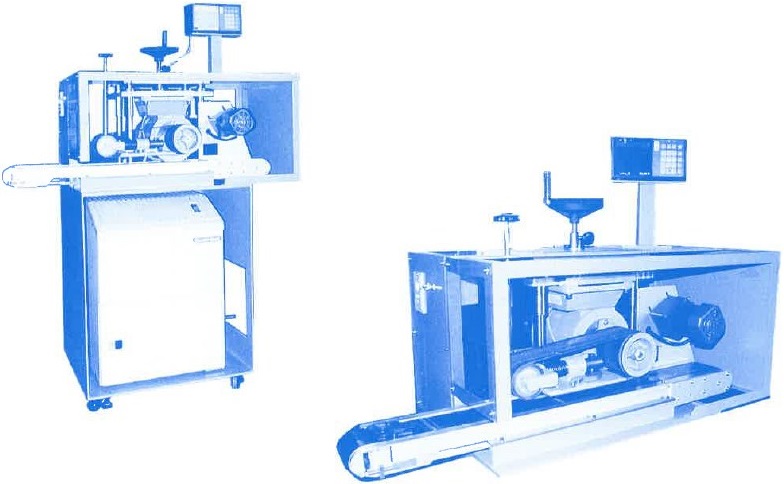

当製品は、接点板(樹脂成形品)のバリ取り及び平面度不良の修正等に

使用する研磨装置です。

ベルトコンベア上にワークをひとつずつ置いて行きます。

コンベア上に乗ったワークはベルトグラインダーとの隙間を通って

研磨されコンベアから落下します。

【特長】

■ワークの高さ、研磨代はベルトグラインダーを手動ハンドルにて上下させて行う

■切込量はデジタルカウンターの表示で確認

■研磨面の面粗度はベルトの粗さで調整

■速度調整可能

■AC100V仕様

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社では、様々な用途に使用できる炭酸カルシウムを取り扱っています。

「サンペレット」は、微粉砕後、分級した炭酸カルシウムを樹脂と混合した

製品です。ポリオレフィン系樹脂の改良剤として分散性を良好にします。

「ラインパウダー」は、微粉砕後、分級した炭酸カルシウムを、

グラウンドライン用パウダーとして紙袋に包装した製品です。

従来品の消石灰に比べ、体に付着した際に、肌荒れや粘膜の炎症を

起こしにくい特長を持ちます。

【特長】

<サンペレット>

■微粉砕後、分級した炭酸カルシウムを樹脂と混合

■ポリオレフィン系樹脂の改良剤として分散性を良好にする

■フレキシブルコンテナー、紙袋の包装形態をご用意

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

お探しの製品は見つかりませんでした。

1 / 1

成形技術における成形体の表面平滑化

成形技術における成形体の表面平滑化とは?

セラミック成形体において、製造プロセスで生じる表面の凹凸や粗さを低減し、滑らかで均一な表面を得る技術のことです。これにより、製品の外観品質向上、機能性(例:摩擦低減、密着性向上)の改善、後工程(研磨など)の負担軽減が期待できます。

課題

成形時の微細な凹凸発生

原料粉末の粒子径や充填状態、成形圧力、金型との離型性などにより、成形体表面に微細な凹凸や梨地が発生しやすい。

焼結時の収縮・変形

焼結プロセスにおける材料の収縮や不均一な熱膨張により、表面の平滑性が損なわれたり、歪みが生じたりする。

後処理工程の負荷増大

表面粗さが大きい場合、要求される平滑性を得るために研磨などの後処理工程が必要となり、時間、コスト、歩留まりに影響を与える。

異物混入による表面欠陥

成形工程や乾燥工程での異物付着が、表面に突起や傷といった欠陥として現れ、平滑性を著しく低下させる。

対策

原料調整と配合最適化

微細で均一な粒子径の原料を選定し、バインダーや分散剤などの添加剤を最適に配合することで、成形時の充填性を向上させ、表面の均一性を高める。

成形条件の精密制御

成形圧力、温度、時間などのパラメータを精密に制御し、金型との密着性や離型性を改善することで、表面の凹凸発生を抑制する。

焼結プロセスの最適化

焼��結温度、雰囲気、昇降温速度などを最適化し、均一な加熱・冷却を行うことで、収縮や変形を最小限に抑え、表面平滑性を維持する。

表面処理技術の適用

成形後または焼結後に、研磨、ラッピング、ポリッシングなどの機械的処理や、プラズマ処理、化学的処理などを適用し、表面の平滑性を向上させる。

対策に役立つ製品例

高機能性セラミック粉末

粒子径分布が狭く、球形度の高いセラミック粉末は、成形時の充填性を高め、均一な表面を得るための基盤となる。

精密成形用金型

表面仕上げが施された高精度な金型は、成形時の型離れを良くし、表面の微細な凹凸の転写を防ぐ。

焼結助剤

低融点成分を含む焼結助剤は、低温での緻密化を促進し、焼結時の変形や表面粗さの発生を抑制する効果がある。

表面研磨用砥粒

微細で均一な砥粒は、セラミック成形体の表面を効率的かつ均一に研磨し、高い平滑性を実現する。