セラミック加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

混合ムラの解消�とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

セラミックス加工 |

セラミックス材料 |

工業炉 |

高機能セラミックス |

製造設備 |

粉体装置 |

その他セラミック加工 |

原料・粉末調製における混合ムラの解消とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

セラミックス業界では、製品の品質を左右する粉体混合・粉砕において、均一性と効率性が求められます。特に、配合比率の正確性や異物混入の防止は、製品の強度や特性に大きく影響します。粉体の飛散や閉塞、ホース内の詰まり、ホッパー内のラットホール、搬送不良といった問題は、生産効率を低下させるだけでなく、製品の品質を損なう原因にもなります。当社のバキュームコンベアは、これらの課題を解決し、高品質なセラミックス製品の製造をサポートします。

【活用シーン】

・セラミックス原料の混合

・焼成前の粉体搬送

・異物混入を防ぎたい場合

・省スペース化を実現したい場合

【導入の効果】

・粉体混合の均一性向上

・異物混入リスクの低減

・生産効率の向上

・省スペース化の実現

セラミックス業界では、均一な粒子径と組成制御が、製品の強度や特性を左右する重要な要素です。特に、造粒プロセスにおいては、原料の分散性や混合状態が製品の品質に大きく影響します。不適切な造粒は、焼結後の収縮のばらつきや欠陥の原因となり、製品の歩留まりを低下させる可能性があります。IKA magic LABは、卓上ラボスケールでインラインによる混合・分散プロセスを可能にし、セラミックス材料の造粒研究開発を効率的に行えます。

【活用シーン】

・セラミックス原料の分散

・バインダーの均一混合

・造粒プロセスの最適化

【導入の効果】

・均一な粒子径の実現

・製品品質の向上

・研究開発期間の短縮

セラミックス業界では、原料の均一な混合が製品の品質を左右する重要な要素です。特に、異物混入や混合比率の誤差は、製品の強度や特性に悪影響を及ぼす可能性があります。また、粉体の飛散は作業環境の悪化やコスト増につながるため、これらの課題を解決することが求められます。当社のバキュームコンベアは、完全密閉構造と自由度の高いレイアウトにより、これらの課題を解決し、高品質な製品製造をサポートします。

また、セラミックス特有の摩耗対策もご提案させて頂きます。

【活用シーン】

・セラミックス粉の輸送

・計量・定量充填システム

・工場内の省スペース化

・清掃・メンテナンス性の向上

【導入の効果】

・異物混入リスクの低減

・作業環境の改善

・製品品質の向上

・コスト削減

セラミックス業界では、製品の品質を左右する原料混合の均一性が重要です。特に、焼成後の収縮率や強度に影響を与えるため、混合の精度が求められます。ダマの発生や均一性の低さは、製品の不良や歩留まりの低下につながる可能性があります。MHD2000インラインミキサーは、粉体と液体を1パスで連続的に混合、分散することで、均一な混合を実現し、高品質なセラミックス製品の製造を支援します。

【活用シーン】

・セラミックス原料のスラリー製造

・バインダー、添加剤の均一混合

・高粘度スラリーの製造

【導入の効果】

・混合時間の短縮

・均一性の向上

・歩留まりの向上

・品質の安定化

セラミックス業界では、製品の強度と耐久性を高めるために、原料の均一な分散が求められます。特に、焼結前の原料分散の質は、最終製品の強度に大きく影響します。不均一な分散は、製品の欠陥や強度の低下につながる可能性があります。IKA 2000シリーズ分散機は、均一な分散を実現し、セラミックス製品の品質向上に貢献します。

【活用シーン】

・セラミックス原料の分散

・高濃度スラリーの製造

・湿式粉砕による微粒子化

【導入の効果】

・製品の強度と耐久性の向上

・歩留まりの改善

・製造プロセスの効率化

セラミックス業界の成形工程では、均一な原料混合が製品の品質を左右します。特に、粉体と液体の混合において、ダマの発生や均一性の欠如は、成形不良や製品強度の低下につながる可能性があります。当社のダマなし混合機は、粉体と液体を1パスで連続的に混合、分散することで、均一なスラリーを生成し、成形工程における品質向上に貢献します。

【活用シーン】

・セラミックス成形における原料混合

・高粘度スラリーの製造

・湿式粉砕プロセス

【導入の効果】

・均一な混合による成形不良の削減

・生産時間の短縮

・原材料のロス削減

セラミックス業界では、製品の高密度化が、強度や耐久性の向上に不可欠です。特に、焼結工程における収縮率の均一性を高めるためには、原料となるスラリーの均一な混合と分散が重要となります。不均一なスラリーは、焼結後の製品に欠陥を生じさせる可能性があります。当社の混合・分散機は、粉体と液体を1パスで連続的に混合・分散し、均一なスラリー製造を可能にします。

【活用シーン】

・セラミックス原料のスラリー製造

・高密度化を目指すセラミックス製品の製造

・焼結工程における収縮率の均一化

【導入の効果】

・均一なスラリーによる高密度化の実現

・焼結後の製品の品質向上

・不良品の削減

セラミックス業界では、焼結工程における粉体の均一な混合が、製品の強度や品質を左右する重要な要素となります。特に、焼結ムラは製品の歩留まりを低下させる大きな要因となります。当社の湿式粉砕機、分散機、撹拌機は、粉体を液体中に吸引し、均一に混合・分散させることで、焼結性の向上に貢献します。

【活用シーン】

・セラミックス原料の混合

・スラリー製造

・焼結工程前の粉体処理

【導入の効果】

・均一な混合による焼結性の向上

・ダマの抑制

・溶解時間の短縮

セラミックス業界では、製品の品質と性能を向上させるために、原料の微粒子化が重要です。特に、焼結性や強度に影響を与える微粒子の均一な分散は、製品の信頼性を左右します。不適切な分散は、製品の欠陥や性能低下につながる可能性があります。magic PLANTは、ラボスケールでの混合・分散・湿式粉砕・乳化、乾燥に対応し、セラミックス原料の微粒子化プロセスを最適化します。

【活用シーン】

・セラミックス原料の分散

・スラリー調製

・研究開発における少量サンプル作成

【導入の効果】

・均一な微粒子分散による製品品質向上

・スケールアップを見据えた研究開発の効率化

・多様な材料への対応による研究の幅の拡大

セラミックス業界の焼成工程では、原料の正確な供給が品質を左右します。粉体原料の供給が滞ったり、飛散したりすると、焼成ムラや歩留まりの低下につながる可能性があります。バキュームコンベアは、完全密閉構造により粉体の飛散リスクを低減し、詰まりにくい設計で安定した供給を実現します。省スペース設計と柔軟なレイアウトにより、既存の設備への組み込みも容易です。

【活用シーン】

・焼成炉への原料供給

・成形工程への原料供給

・原料混合工程への供給

【導入の効果】

・焼成工程の安定化

・原料ロスと清掃コストの削減

・作業環境の改善

当社では、従来の給泥の主な不良原因となるピンホール・鉄分の混入・

混合不良による切れ等を極限まで少なくするために開発された

自動給泥システムを提供しています。

高性能のホッパーガンとバランサーの併用により作業者の負担を減らすと

ともに、作業効率を高め、多種製品にスピーディーに対応可能。

その他にも、石膏真空撹拌機や土練機などの陶芸機械や、MRM型鉄粉濾過器や

泥漿鋳込み装置といった自動窯業機械等も取り扱っております。

【特長】

■すべての機器が地上設置型のため自由に設置ができる

■振動フルイ機によって泥しょうを強制脱泡するためにピンホールがない

■除鉄振動ふるい機により、鉄粉・異物をすべて除去する

■自動給泥低圧装置により連続作業が可能

■数日間(10日間)の作業停止でも目詰まりしない

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

最終更新日:2025年5月1日

MKO2000はローターとステーターのギャップクリアランスを任意で調整できるコーンミルです。 乳化、分散、湿式粉砕などのプロセスをメディアレスで行えます。

金属コンタミゼロのジルコニア製ローターステーターのラインナップもございます。

■スケールアップ可能: 卓上から大型生産機まで8サイズをラインナップ

■テスト可・デモ機有: 弊社テスト場でのご来社テストやデモ機の貸し出しを行っております。ご希望の方は以下のお問い合わせフォームからご連絡ください。

■画像、動画、カタログダウンロードはこちら

https://ls.ipros.jp/company/detail/123616?hub=40+IKA

・メディアレスのインライン式乳化機、分散機、湿式粉砕機

・ローターステーターのギャップクリアランスの調整が可能

・連続式、循環式プロセスに好適

・ビーズミルの前処理機に好適

・ロールミルの代替え機

・SUS316L+超硬溶射により高る高い耐摩耗性

・メタルコンタミ防止のセラミックツールのラインナップあり

ポジションリピータ(新技術)を搭載し、ロール隙間をデジタル表示できます。誰が操作しても、高い再現性を実現。「時代は匠から標準化へ」

実験室のどこにでも置いて、すぐにご使用になれる超小型&コンパクトな3本ロールミルです。3種類のロール回転比が選択でき、さらにインバーター変速式ですので、幅広いテス トに対応できます。 少量の試料での混練りテストが、可能です。手回し機構があり、安全に洗浄が行えます。

放熱セラミックス部材の研究・開発に携わっているお客様に導入いただいた

自転・公転ミキサーの事例をご紹介します。

同社では、材料の撹拌は基本的に手撹拌していたのですが、高粘度バインダー

に大量の粉体を混ぜ合わせる条件で、ほとんど成果を出せずにいました。

そこで、手撹拌できなかった大量の粉体を用いる条件をデモでお試し。

すると、今まで数時間かけても満足いく状態にならなかったものが、

わずか数分で均一なセラミックススラリーになりました。

材料条件に応じた装置の設定をメモリに登録できるため再現性も高く、

「あわとり練太郎 ARE-310(大気圧タイプ)」の導入に至りました。

【事例】

■お客さまのお悩み:高粘度バインダーと粉体の撹拌

■導入製品:あわとり練太郎 ARE-310

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

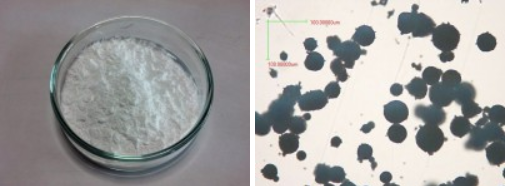

素材メーカー様では、セラミックスを微粒子化するため、

ビーズミルで分散を行っていました。

しかし、"ポンプの脈動により、分散機内でビーズが偏り、

過分散が発生している""ビーズミルの出口側からビーズが流出し、

ポンプに噛み込んで異常停止することがある"などの課題がありました。

課題・要望解決方法は、PDF資料をDLいただきご覧ください。

【お客様の課題・要望】

■ポンプの脈動により、分散機内でビーズが偏り、過分散が発生している

■ビーズミルの出口側からビーズが流出し、ポンプに噛み込んで異常停止することがある

■多品種少量生産なので、頻繁に液替えが必要で、洗浄頻度が高い

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

セラミックペーストの撹拌において、『マゼルスター』を導入した

事例をご紹介いたします。

セラミック粉は比重が大きく沈みやすい為、均一に撹拌する事が難しく、

容器壁面に、せり上がったセラミック粉が付着して残るといった

問題があり当製品を導入。

自転の速度比率を上げる事で、粉末が遠心力で沈まなくなり、

均一な撹拌が可能に。また、低速回転で粉末と樹脂を馴染ませた後、

高速回転で混ぜ込む2ステップで、粉末の付着なく

綺麗に撹拌できるようになった。

【事例概要】

■課題・問題

・セラミック粉は均一に撹拌する事が難しい

・撹拌羽根を使用すると、セラミック粉の形状を破壊

・容器壁面に、せり上がったセラミック粉が付着して残る

■解決・効果

・自転の速度比率を上げる事で、均一に撹拌できた

・非接触撹拌なので、粒子形状を壊さずペースト状にできた

・粉末の付着なく綺麗に撹拌

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『小型撹拌機付MD ドラム 20L』は、専用のPVC製撹拌機取付用フランジを

ハンドホールにセットするだけで簡単に撹拌出来るようにしたタンクユニットです。

液を入れ、攪拌したい時だけハンドホールのフタを撹拌機に付替えるだけ。

固定ボルト(PVC) を撹拌機が動かない程度に締めこむだけで、セット完了です。

運転後の撹拌機の取外しも簡単です。

【特長】

■φ145ハンドホール用フランジ

■取付簡単、ボルト3箇所固定

■フィッティング取付、ボールバルブ取付、開口部加工可能(オプション)

詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

○ポットミル機

うわぐすりを独自に配合する機械です。コンパクト且つ、安全面に留意しました。

○遊星ポットミル機

従来のポットミル機に比べ、ポットを上げ下ろしする事なく原料を簡単に出し入れ出来ます

○ポールミル機

ポットミルに比べ大量の陶石・釉薬の粉砕に適しています

○フレットミル機

陶土・陶石を粉砕するのに最適です。コンパクトに設計されており、家庭用電線でも使用出来ます

○スタンバミル機

少量の陶土・陶石・釉薬等の粉砕に最適です。従来の石うすからステンレスうすに変えました

スプレードライとは、液体を噴霧し、熱風で短時間に乾燥させ球状の粒子を得る技術です。

ファインセラミックス製品のプレス成型において、スプレードライ加工によるセラミックス材料の顆粒化は以下のファクターを安定させるためにスラリー調製とともに重要な工程です。

●流動性(顆粒化によって流動性が向上する)

●かさ比重(金型への充填量・充填密度が一定になる)

●均一性(スラリー調製時の配合と、複合材料の均一混練(ボールミル))

弊社では、ラボ試験レベル(スラリーで数リットル)から量産(顆粒でトンレベル)まで対応可能です。

粒度分布・かさ比重・水分測定も可能です。粒度分布は乾式・湿式両方対応できます。

光学顕微鏡+デジタルカメラで、顆粒の顕微鏡写真撮影も可能です。

スラリー調製については、80L~600Lまでのボールミル(ウレタンまたはナイロンライニング)で対応致します。

バインダーや分散剤などの選定��のお手伝いもさせて頂きます。

(成形や焼成・焼結についてはお受けしておりません)

※詳しくは資料ダウンロードいただくか、お問い合わせください。

最終更新日:2025年5月1日

MKO2000はローターとステーターのギャップクリアランスを任意で調整できるコーンミルです。 乳化、分散、湿式粉砕などのプロセスをメディアレスで行えます。

金属コンタミゼロのジルコニア製ローターステーターのラインナップもございます。

■スケールアップ可能: 卓上から大型生産機まで8サイズをラインナップ

■テスト可・デモ機有: 弊社テスト場でのご来社テストやデモ機の貸し出しを行っております。ご希望の方は以下のお問い合わせフォームからご連絡ください。

■画像、動画、カタログダウンロードはこちら

https://ls.ipros.jp/company/detail/123616?hub=40+IKA

・メディアレスのインライン式乳化機、分散機、湿式粉砕機

・ローターステーターのギャップクリアランスの調整が可能

・連続式、循環式プロセスに好適

・ビーズミルの前処理機に好適

・ロールミルの代替え機

・SUS316L+超硬溶射により高る高い耐摩耗性

・メタルコンタミ防止のセラミックツールのラインナップあり

『真空式土練成形機』は、カジセキの長い経験と独自のアイデアにより開発した、

粘土・坏土・陶磁器用原料など各種セラミックス原料のための産業用土練機です。

完全土練・完全脱気システムの内蔵と合理的な設計により、良品質な荒地を

生産可能にしました。

【特長】

■完全土練・完全脱気システム内蔵

■合理的な設計

■良品質な荒地を生産

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

■概 要■

本機は高機能性樹脂開発の為の二軸混練吐出装置であります。既存のポリマーに更なる機能性を付加する為に、ポリマーアロイ、ブレンド、複合化等により新素材開発が行われておりますが、本機は高温下(420℃)での混練、真空下(1torr以下)での混練、混練後直ちにペレット化出来る等の特徴を有し、研究開発用装置として最適と考えます。

■概略仕様■

容 量:200cc 1000cc 3000cc

ローター:二軸異方向回転

回転数 0〜100RPM

加熱温度:350℃(アルミ鋳込ヒーター)

420℃(真ちゅう鋳込ヒーター)

真 空 度:1torr以下

吐出装置:スクリューによるストランド吐出

■主な特徴■

○高温下での混練可能

○真空ガス置換状態での混練

○高トルク混練可能

○混練時のトルク、樹脂温、検出、記録

○混練後直ちにペレット化が可能

○洗浄の為の分解操作の簡易化

窯業・陶芸で必要な各種機械・機器を製造販売している第一宮崎鉄工所では、

原土、削り粕、鋳込みなどの攪拌に適した「攪拌機」をはじめ、

「混合ミキサー」や「フルイ機(乾式)」などをラインアップしています。

お客様の個別のご要望にできる限り沿うかたちで製造していますので、

特に異業種での活用をご検討の方は、お気軽にご相談下さい。

【掲載製品】

■攪拌機

■混合ミキサー

■フルイ機(乾式)

■振動フルイ機(湿式)

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

最終更新日:2025年5月1日

MKO2000はローターとステーターのギャップクリアランスを任意で調整できるコーンミルです。 乳化、分散、湿式粉砕などのプロセスをメディアレスで行えます。

金属コンタミゼロのジルコニア製ローターステーターのラインナップもございます。

■スケールアップ可能: 卓上から大型生産機まで8サイズをラインナップ

■テスト可・デモ機有: 弊社テスト場でのご来社テストやデモ機の貸し出しを行っております。ご希望の方は以下のお問い合わせフォームからご連絡ください。

■画像、動画、カタログダウンロードはこちら

https://ls.ipros.jp/company/detail/123616?hub=40+IKA

・メディアレスのインライン式乳化機、分散機、湿式粉砕機

・ローターステーターのギャップクリアランスの調整が可能

・連続式、循環式プロセスに好適

・ビーズミルの前処理機に好適

・ロールミルの代替え機

・SUS316L+超硬溶射により高る高い耐摩耗性

・メタルコンタミ防止のセラミックツールのラインナップあり

『BFシリーズ』は瓦・陶磁器などのセラミックス製品の製作に適する

配合混練供給機です。

何種類かの原土を適切に混練・撹拌し、所定量を後工程にスムーズに供給

することで良質の原料を作り上げることができます。

長期の過酷な使用にも耐えうるように、フレーム、ボックス、ホッパー、

コンベア等各所に形鋼材を使用。また、特殊材料を適所に採用した設計が

なされています。

配合原土の配合量の変更調整や供給量の調整は簡単な操作ででき、

希望する配合原土が正確に得られます。

【特長】

■良質な原料を作る

■長期の過酷な使用にも耐える形鋼材を使用

■特殊材料を適所に採用した設計

■配合量の変更・調整が簡単

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

お探しの製品は見つかりませんでした。

1 / 1

原料・粉末調製における混合ムラの解消

原料・粉末調製における混合ムラの解消とは?

セラミック製品の品質は、原料となる粉末の均一性に大きく左右されます。混合ムラは、焼結時の密度ムラや特性のばらつきを引き起こし、最終製品の性能低下や不良品の発生に繋がります。この混合ムラを解消することは、高品質で安定したセラミック製品を製造するための重要な課題です。

課題

微粉末の凝集と偏析

粒径の小さい粉末は凝集しやすく、混合時に均一に分散せず、特定の場所に偏って存在してしまう現象。

異種材料の比重差による分離

比重の異なる複数の原料を混合する際に、振動や時間の経過により比重の大きいものが沈降し、分離してしまう現象。

混合時間の不足・過多

混合時間が短いと均一に混ざりきらず、長すぎると粉末の摩耗や凝集を招き、かえってムラを生じさせる可能性がある。

混合装置の性能限界

既存の混合装置では、原料の種類や量、要求される均一性レベルに対応しきれない場合がある。

対策

分散剤・造粒技術の活用

粉末の表面改質や、微細な粒子を均一な大きさの粒にまとめることで、凝集や偏析を防ぐ。

流動層・湿式混合の導入

流体のような挙動を利用したり、液体媒体中で混合することで、比重差による分離を抑制し均一性を高める。

混合条件の最適化

原料の種類、量、混合時間、回転数などのパラメータを実験的に検討し、最適な混合条件を見つけ出す。

高機能混合装置の導入

特殊な羽根形状や、複数の混合方式を組み合わせた装置を使用し、より高度な混合ムラ解消を目指す。

対策に役立つ製品例

高機能分散剤

粉末粒子間の反発力を高め、凝集を防ぎ、均一な分散状態を維持する効果があるため、混合ムラを低減できる。

精密混合装置

独自の混合機構により、微細な粉末や比重差のある原料でも効率的に均一混合を実現し、ムラのない粉末調製を可能にする。

造粒助剤

微粉末を適切な大きさの粒にまとめ、流動性を向上させると同時に、混合時の偏析を防ぎ均一性を保つ。

プロセス管理システム

混合条件の自動制御やリアルタイムモニタリングにより、常に最適な混合状態を維持し、人為的なムラ発生を防ぐ。