セラミック加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

焼成中の収縮率制御とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

セラミックス加工 |

セラミックス材料 |

工業炉 |

高機能セラミックス |

製造設備 |

粉体装置 |

焼成技術における焼成中の収縮率制御とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

『遠赤外線アニール炉』は、樹脂成形品のアニール処理を画期的に変える

システムです。

遠赤外線ヒーターの放射熱を有効利用してアニール時間を大幅に短縮。

処理時間が短くなる事により、コンパクトな連続炉となり、

成形機直結の連続処理にも対応でき、生産効率が上がります。

【特長】

■処理時間の大幅短縮

■コンベア式による連続処理

■品質向上

※詳しくは関連リンクをご覧いただくか、お気軽にお問い合わせ下さい。

アニール処理にお悩みの方必見!コンパクトな遠赤外線アニール炉

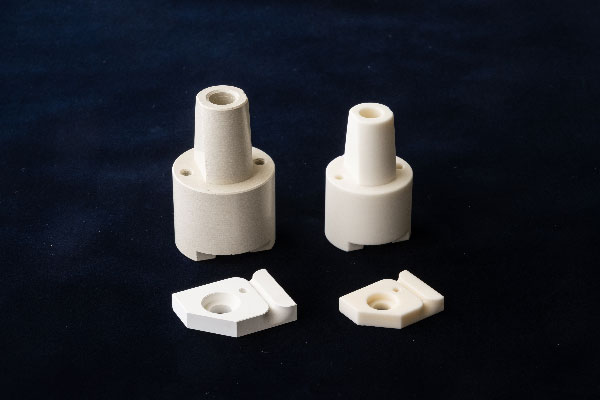

当社の『テクニカルセラミック製品』製造サービスでは、

セラミックの長所を生かし、特性をコントロールして、

安全性、寸法精度、衝撃強度など、高い要求に対応できる素材を探求・提案しています。

【取扱主要製品】

■オーブンレンジ用丸型セラミックトレイ

■オーブンレンジ用角型セラミックトレイ

■IH炊飯器用セラミック内釜

■高耐熱サーマテックIH(土)鍋

■マイクロ波発熱体応用セラミック製品

■洋食器(ALUMICRON CHINA / IRON STONE)

電器機器部材、超耐熱性部材、さらに環境にやさしい製品への応用など…

様々な挑戦を継続しています。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『テクニカルセラミック製品』

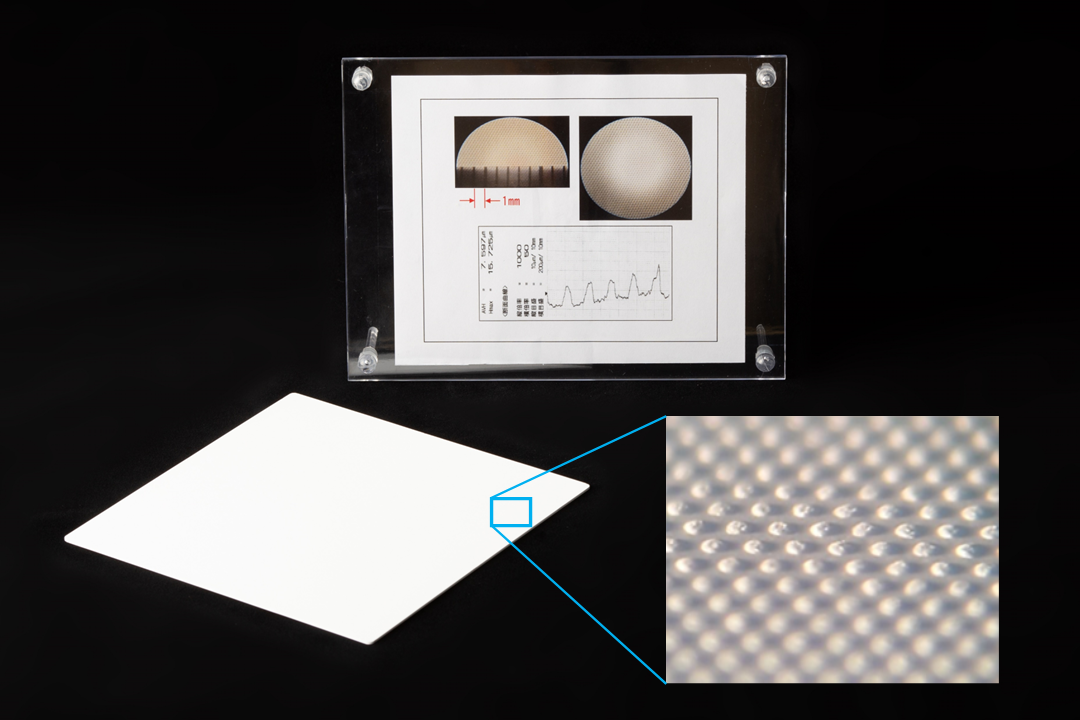

微小凸形状加工を施した「セッター用セラミックス敷板」

焼成プロセスの生産効率や製造品質について、セッターに用いるセラミックス敷板に対するご要望を多くお聞きします。例えば、「脱媒性能を改善して欲しい」「焼成対象品(ワーク)の収縮に対して引っ掛かりを抑制したい」「焼成後のワークが貼り付いてしまう!」など多岐にわたっています。

この「微小凸形状加工を施した「セッター用セラミックス敷板」を用いることで、焼成プロセスの生産効率・製造品質の改善に寄与致します。また従来、セッター上に「敷粉」を敷いて対策していたお��客様からも「作業性の改善」だけでなく、「真空焼成炉の配管詰まりが改善した」などのお声もお聞きしています。 焼成プロセスでこのようなお困り事をお持ちのユーザー様は、是非一度、お声掛けください。

焼成セッターセラミックス基板 表面に凸あり多孔質セラミックス

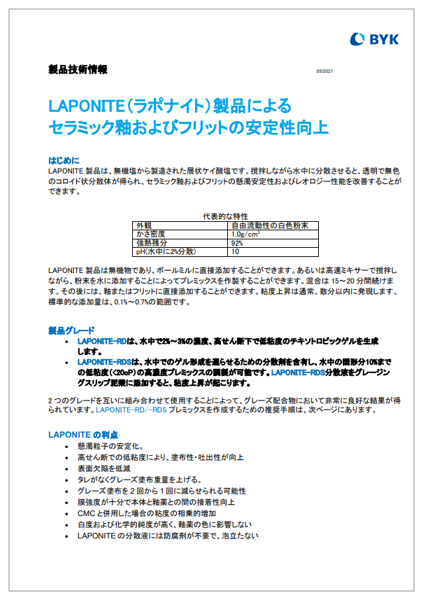

当資料では、LAPONITE(ラポナイト)製品によるセラミック釉

およびフリットの安定性向上について解説しております。

無機塩から製造された層状ケイ酸塩の「LAPONITE製品」について

代表的な特性、製品グレードや利点などを掲載。

また、LAPONITE-RDおよびLAPONITE-RDSは、特定の粘度範囲および

釉薬塗布量とするために、任意の比率で組み合わせることができます。

LAPONITE プレミックスの作り方手順を詳しくご紹介しておりますので

ぜひダウンロードしてご覧ください。

【掲載内容】

■はじめに

■製品グレード

■LAPONITEの利点

■LAPONITE プレミックス作り方手順

■保管・安全

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

【資料】ラポナイト製品によるセラミック釉およびフリット安定性向上

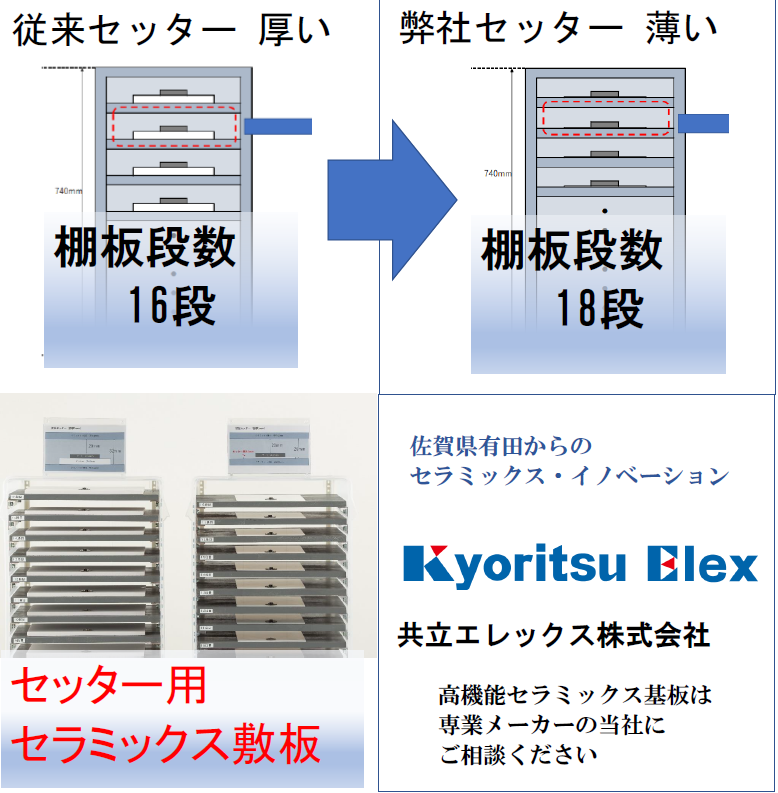

焼成プロセスで用いられる「バッチ式真空焼成炉」での生産効率の改善は大きな課題です。

1つの目のご提案は、「多段積み」による焼成プロセスの生産効率改善です。

従来のセラミックス敷板(7mm厚)を「当社の焼成セッター用セラミックス基板(1mm厚)」に変えることで、棚板段数を16段から18段に増やすことが可能となり、12%も焼成積載効率が改善されます。

また、同じワーク数でも「より厚いワーク」が焼成可能となり、焼成炉の幅広い活用が可能となります。

2つ目のご提案は、「微小凸型の多孔質セラミックス加工」です。

焼成品質に影響を与えるプロセス条件の中で「脱媒性能・特性」は重要で、種々の多孔質セラミックス材料の活用が工夫されています。

これら多孔質セラミックス基板技術に加えて、「微小凸型の多孔質セラミックス加工」を施したセッター用セラミックス敷板を用いることで、焼成ワークの底面部にスペースが確保できることから脱媒効率や脱媒性能が改善されます。

焼成セッター用セラミックス基板(開発品)

千葉セラミック工業株式会社の、ご相談から納品までの流れを

ご紹介いたします。

当社の製品のほとんどがオーダーメイドのため、

お客様とのコミュニケーションを大切にしています。

ご要望や課題をお聞きして、お客様の視点で好適な製品や

製造技術をご提案。セラミックスに詳しい方も、そうでない方も、

お気軽にご相談ください。

【流れ(一部)】

■ご相談・お問合せ

■製作図面

■数量に応じて生産方法を提案(1個から大歓迎)

■金型品のご相談

■生産開始

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

ご相談から納品までのご案内

お探しの製品は見つかりませんでした。

1 / 1

焼成技術における焼成中の収縮率制御

焼成技術における焼成中の収縮率制御とは?

セラミック製品の製造プロセスにおいて、高温で焼き固める「焼成」工程では、材料が収縮します。この収縮率を正確に制御することは、製品の寸法精度や品質を保証する上で極めて重要です。収縮率のばらつきは、製品の不良や性能低下に直結するため、精密な管理が求められます。

課題

収縮率のばらつきによる寸法不良

焼成温度や時間のわずかな変動、原料のロット差などが原因で、製品ごとに収縮率が異なり、設計通りの寸法にならない問題。

ひび割れや歪みの発生

不均一な収縮や急激な温度変化により、材料に応力が集中し、製品にひび割れや歪みが生じる問題。

焼成サイクルの最適化困難

収縮挙動の予測が難しく、最適な焼成温度プロファイルや時間を設定できず、生産効率が低下する問題。

品質管理の煩雑化

焼成後の寸法測定や外観検査に多くの手間がかかり、品質管理コストが増大する問題。

対策

原料組成の最適化

収縮率の低い原料の配合比率を調整したり、収縮を抑制する添加剤を導入したりすることで、材料自体の収縮挙動を制御する。

精密な温度制御システムの導入

焼成炉内の温度分布を均一化し、設定された温度プロファイルを高精度に維持できる制御システムを導入する。

焼成プロセスのシミュレーション

コンピュータシミュレーションを用いて、様々な焼成条件における材料の収縮挙動を事前に予測し、最適なプロセスを設計する。

リアルタイムモニタリングとフィードバック制御

焼成中の材料の収縮状況をリアルタイムで計測し、そのデータに基づいて焼成条件を自動調整するシステムを構築する。

対策に役立つ製品例

高精度温度制御焼成炉

±1℃以下の高精度な温度制御と均一な熱分布を実現し、焼成中の収縮率のばらつきを最小限に抑えることができる。

収縮抑制添加剤

セラミック原料に少量添加することで、焼成時の収縮率を効果的に低減させ、寸法安定性を向上させる。

プロセスシミュレーションソフトウェア

材料特性と焼成条件を入力することで、収縮挙動や応力分布を詳細にシミュレーションし、最適な焼成プロファイルを設計するのに役立つ。

非接触式寸法計測システム

焼成プロセス中に製品の寸法をリアルタイムで非接触で計測し、収縮率の変動を早期に検知してフィードバック制御に活用できる。