セラミック加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

高精度な寸法仕�上げとは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

セラミックス加工 |

セラミックス材料 |

工業炉 |

高機能セラミックス |

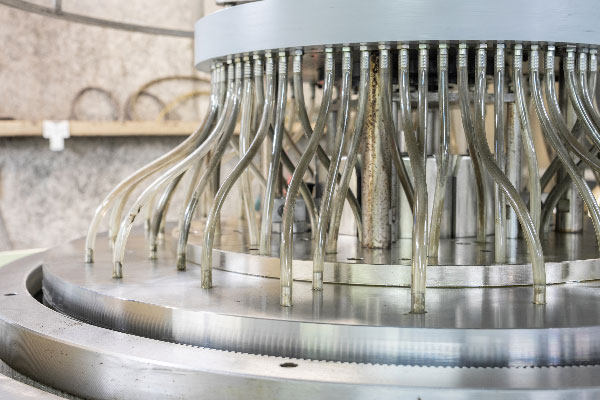

製造設備 |

粉体装置 |

その他セラミック加工 |

仕上げ・二次加工における高精度な寸法仕上げとは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

繊維業界では、機械の耐久性と精度を維持するために、ガイド部品の正確な加工が求められます。特に、高速で稼働する機械においては、ガイドの摩耗や損傷が生産効率に大きく影響します。セラミックは耐摩耗性に優れており、ガイド部品に最適ですが、加工には特殊な技術が必要です。当社のセラミック加工機は、生セラミックの加工に対応し、防塵対策を施しているため、繊維機械のガイド加工に最適です。

【活用シーン】

・繊維機械のガイド部品加工

・耐摩耗性が求められる部品の加工

・粉塵対策が必要な環境での加工

【導入の効果】

・ガイド部品の長寿命化

・機械の稼働率向上

・粉塵によるトラブルの低減

電子機器業界において、基板の高性能化は不可欠です。セラミック基板は、高い絶縁性や耐熱性から注目されていますが、加工には特殊な技術と設備が求められます。特に、加工時に発生する切削屑への対策は、製品の品質を左右する重要な課題です。当社のセラミック加工機は、防塵対策を施し、生セラミックの加工における課題を解決します。

【活用シーン】

・セラミック基板のサイズに制約がある場合

・大型のセラミック基板を加工したい場合

・切削屑による問題(品質劣化、作業環境の悪化)を解決したい場合

【導入の効果】

・省スペース化を実現

・NC制御、ATCの取付により、多様な加工に対応

・防塵仕様により、切削屑によるトラブルを低減

・ガイド等の交換が容易で、メンテナンス性も向上

化学業界の反応容器製造においては、耐薬品性や耐熱性に優れたセラミック素材の加工が求められます。特に、精密な形状と高い耐久性が、反応プロセスの効率と安全性を左右します。従来の加工方法では、セラミックのサイズや形状に制約があり、防塵対策も不十分なため、作業効率の低下や品質問題が発生する可能性があります。当社のセラミック加工機は、これらの課題を解決するために開発されました。

【活用シーン】

・反応容器の製造

・化学プラント部品の加工

・研究開発用セラミック部品の製作

【導入の効果】

・セラミック素材の加工範囲拡大

・防塵対策による作業環境改善

・高品質な製品の安定供給

航空宇宙業界では、耐熱部品の精密な加工が求められます。特に、高温環境下で使用される部品においては、寸法の正確さと耐久性が重要です。セラミックは耐熱性に優れる一方、加工時に粉塵が発生しやすく、精密加工の妨げになる可能性があります。当社のセラミック加工機は、防塵対策を施し、生セラミックを安価に加工することで、高品質な耐熱部品の製造を支援します。

【活用シーン】

・航空宇宙部品メーカー

・耐熱部品製造

・セラミック部品の精密加工

【導入の効果】

・防塵対策による加工精度の向上

・セラミック部品の高品質化

・コスト削減

食品包装業界では、包装材の多様化に伴い、セラミック部品の加工ニーズが高まっています。特に、異物混入を防ぐための防塵対策と、多様なサイズに対応できる加工能力が重要です。従来の加工方法では、サイズ制限や防塵対策に課題がありました。当社セラミック加工機は、生セラミックの加工に対応し、防塵対策を施しています。これにより、食品包装業界における多様なニーズに応えることが可能です。

【活用シーン】

・食品包装機械の部品加工

・異物混入対策が必要な部品の加工

・多様なサイズのセラミック部品加工

【導入の効果】

・防塵対策により異物混入リスクを低減

・多様なサイズに対応し、包装材の選択肢を拡大

・省スペース化による作業効率の向上

光学レンズ業界では、レンズの高性能化に伴い、セラミック素材の精密加工が求められています。特に、耐久性や耐熱性が要求されるレンズにおいては、加工精度が製品の品質を左右します。従来の加工方法では、サイズの制約や防塵対策が課題となる場合があります。当社セラミック加工機は、生セラミックの加工に対応し、防塵対策を施すことで、高品質なレンズ加工を可能にします。

【活用シーン】

・光学レンズ製造

・セラミックレンズの精密加工

・防塵対策が必要な環境での加工

【導入の効果】

・高品質なレンズの製造

・加工サイズの自由度向上

・コスト削減

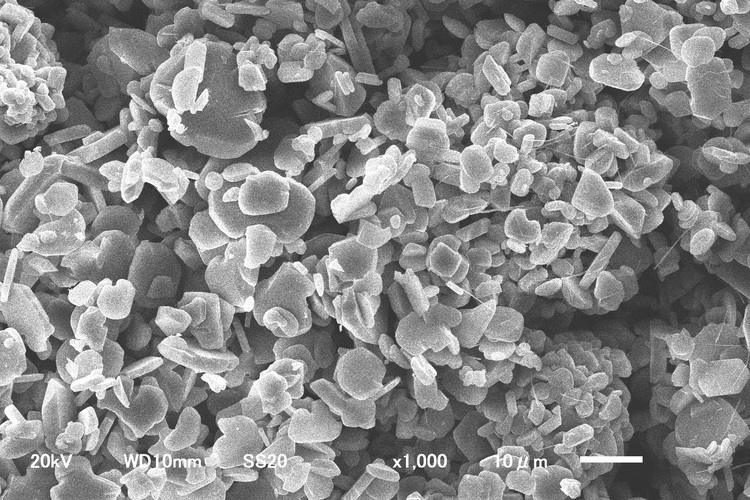

現地であるインドネシアに赴きPT Indonesia Chemical Alumina (ICA)社から直接調達したアルミナを扱っており、これまで年間3,000ton以上供給して参りました。

〇原料のボーキサイトはインドネシア原産

製造過程で排出される赤土は鉱山へ埋め戻すため、海洋投棄を行わず地球環境に配慮した持続可能な原料という特徴があります。

■用途

・ガラス

・耐火物

・抵抗器(アルミナ材料)

・セッター

・放熱フィラー

・セラミックスフィルター

・アルミナセラミックボール

・研磨材

■当社強み

・当社はメーカー機能兼ね備えた販売店

メーカー分析値のみならず、当社での組成分析(XRF,ICP), 物性測定(粒度測定,比表面積測定), EDS-SEMによる粒子観察が可能。

・ご相談に合わせて、ニーズに合わせて粉砕、分級などのご提案も承ります。

■取扱製品

・仮焼アルミナ 焼成品 約50μmの凝集体

・仮焼アルミナ 粉砕品 約4μmの粉末

セラミック加工分野では、高硬度・脆性材料を安定して加工するため、送り動作の精度と再現性が重要になります。わずかな位置ズレや送りムラは、寸法不良や加工欠陥の原因となるため、信頼性の高い直動機構が求められます。

HIWINの転造ボールねじは、安定した直線送りと優れたコストパフォーマンスを両立し、セラミック部品の切削・研削・研磨工程において、加工精度の安定化と装置の自動化に貢献します。

【活用シーン】

・セラミック部品の切削・研削・研磨装置

・焼成前後の位置決め・搬送工程

・微細加工・精密仕上げ工程の直線送り軸

【導入の効果】

・位置決め精度の安定化により、加工ばらつきを低減

・送り動作の再現性向上で、微細・高精度加工に対応

・設備の自動化・省力化を実現し、生産効率を向上

・コストパフォーマンスに優れた駆動系として装置コストを抑制

エネルギー業界、特に燃料電池分野では、高性能なセラミック部品の精密な加工が求められます。燃料電池の効率と耐久性を左右するセラミック部品の加工においては、寸法の正確さと品質が重要です。従来の加工方法では、セラミックのサイズに制約があったり、切削屑による問題が発生することがあります。当社セラミック加工機は、これらの課題を解決するために開発されました。

【活用シーン】

・燃料電池用セラミック部品の加工

・防塵対策が必要な環境での加工

・大型セラミック部品の加工

【導入の効果】

・セラミック部品のサイズ制約からの解放

・切削屑によるトラブルの低減

・高品質なセラミック部品の安定供給

自動車エンジンの分野では、高い耐久性と性能が求められるため、セラミック部品の精密な加工が重要です。特に、高温・高圧にさらされるエンジン部品においては、セラミックの正確な形状と高い品質が、エンジンの性能維持に不可欠です。不適切な加工は、部品の破損や性能劣化につながる可能性があります。当社セラミック加工機は、生セラミックの加工に特化し、防塵対策を施すことで、高品質なセラミック部品の製造を可能にします。

【活用シーン】

・自動車エンジンのセラミック部品加工

・高温環境下での使用に耐える部品製造

・高い精度が求められる部品製造

【導入の効果】

・セラミック部品のサイズ制約からの解放

・防塵対策による切削屑の混入防止

・省スペース化による作業効率の向上

半導体業界では、高品質な製品を製造するために、微細加工における高い精度と信頼性が求められます。特に、セラミック材料の加工においては、切削屑の混入や加工精度の低下が、製品の性能に悪影響を及ぼす可能性があります。当社のセラミック加工機は、生セラミックの加工における課題を解決するために開発されました。

【活用シーン】

・半導体製造におけるセラミック部品の加工

・微細加工が必要なセラミック製品の製造

・防塵対策が求められる環境でのセラミック加工

【導入の効果】

・セラミック部品のサイズ制約からの解放

・高い防塵性能による製品品質の向上

・省スペース化による製造効率の改善

最新CUVレーザーを使用! 消えることがなく高精細なマーキング加工!

【特徴】

・開放式の作業台:ワークのLD/ULDが便利で、カスタマイズの自動配料システムをサポートします。

・高出力の355nmのUVレーザー光源採用、性能安定

優れたレーザービームは1μmで、精度は従来の製品の10倍です

・ナノ秒のパルス幅、水冷方式で、精密レーザー加工に最適。

7000mm/sでの高精度、高速超精密マーキングを可能。

・小型水冷装置を内置でレーザー源の温度を安定させることができます。

・AI、PS、AutoCAD、SolidWorks、CorelDrawなどのソフトから出力されるPLT、BMP、JPG、TTF、DXF、SHX、AIなどの多種類ファイルを使用可能。

・メンテナンスフリー、ランニングコストも削減

【応用】

■多種多様な素材への対応

UVレーザマーカーは主に、ハイエンド市場、工芸品、医薬品、化粧品、ビデオなどの高分子材料のパッケージングボトルへの精密加工に使用されます。

高精度で、耐摩耗性が��あり、汚染なし、インク印刷よりも優れています。

・原料配合から成形・加工・焼成・検査といった製品完成までの一連の工程を自社内部にて行っております。

・ご要望に対し最適な製造方法をご提案することで、高品質な製品を低コスト・短納期でご提供しております。

・材質・形状などオーダーメイドで1個から製作いたします。

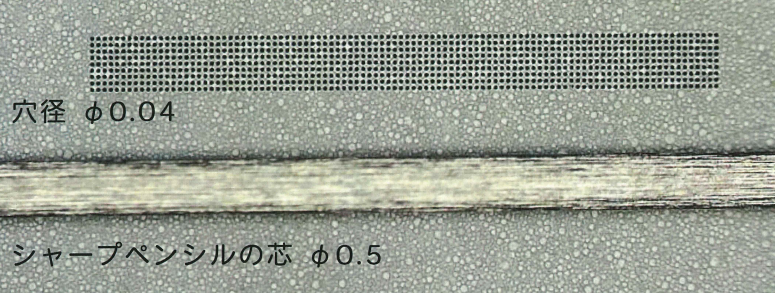

当社で行った、ホトベール(マシナブルセラミックス)への微細穴φ0.04加工事例をご紹介いたします。

【事例概要】

■材質:マシナブルセラミックス

■穴径:φ0.04

※詳しくはPDFカタログをダウンロードしていただくか、お気軽にお問い合わせ下さい。

・摩耗で困っていませんか

・腐食で困っていませんか

・耐熱性で困っていませんか

・納期、価格、仕様で困っていませんか

原料混合、成形、加工、検査まで、エンジニアリングセラミックス部品を社内で一貫生産しております。

摺動部品、ケミカルポンプ部品、半導体製造装置部品、耐熱部品、耐摩耗性部品等に、幅広くご利用いただいております。

社内一貫生産だからできる

<短納期対応> <少量試作対応> <きめ細かなカスタマイズ対応>

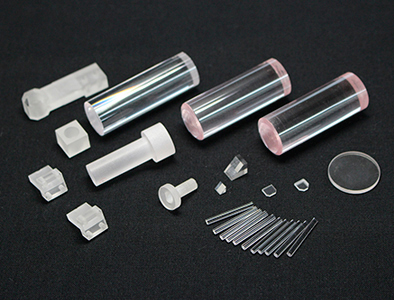

日本ファインセラミックス株式会社(JFC)は、セラミックスおよび複合材料を製造販売するセラミックス総合メーカーとして、1984年創業以来、独自の技術でお客様のニーズにお応えしております。

豊富なラインナップで、お困りごとを解決いたします。

技術相��談がございましたら、弊社までご連絡ください。

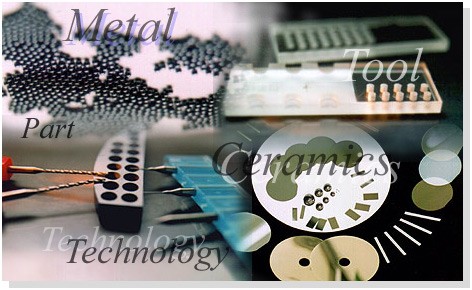

当社で取り扱っている、金属の代替品として、近年更に注目を集めている

「セラミックス製品」をご紹介します。

指定表面粗さ、クリアランス精度、円筒度精度や寸法精度が悪いといった

悩みはお持ちではありませんか?

長年セラミックスを取り扱い、また軸受メーカーとしての実績も豊富な

当社だから、自信をもって高精度セラミックス部品をお届けできます。

【特長】

■長年セラミックスを取り扱っている

■軸受メーカーとしての実績も豊富

■寸法精度±0.3μmまで対応可能

■金属よりも軽量で強い耐摩耗性

■幅広い用途に合わせた仕様

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

卓上中型切断機『 パワーカッター 』(MC-420)に手動ハンドルを装備し、加工槽に手を入れることなく安全に送り込み切断が可能なハンドル送り下刃式切断機です。

片持ちバイスは標準装備しています。( 最大開き 150mm )

オプションでモータによるテーブルの強制送りやポンプによる循環式冷却ユニットがご利用頂けます。

※詳しくはカタログをダウンロード頂くか、お問い合わせください。

基本無料のテスト加工(お持ち込み/ご郵送)も承っております。

※YouTube マルトーチャンネルにて製品動画を公開中!

是非ご覧下さい。

https://www.youtube.com/@maruto4657

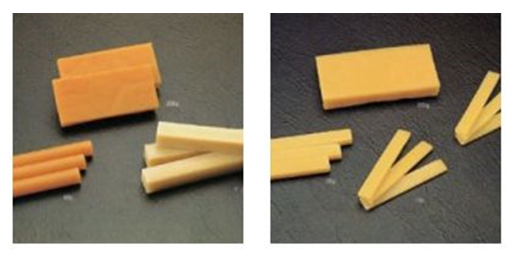

切断加工とは対象物を切断し成型する方法で、適切な方法を選ぶことにより

高い精度で加工できます。

『スライサー切断加工』は、製品、加工条件に合ったWAXで接着し、

パターンや製品エッジに合わせ短冊切断、個片切断、深溝加工、

幅広溝入れ加工も対応可能。

主な加工素材は、アルミナ、窒化アルミニウム、圧電セラミックス、

ガラス材などです。

【ワークサイズ】

■最大:250×160×15.0mm

■最小切断寸法:0.5mm

■深溝仕様スライサー:t40.0mm 溝入れ深さ35.0mm対応可

■切断精度:±0.01mm~

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

フットスイッチを踏むだけの簡単操作。出力コントローラーも標準装備です。

広い作業台と高い操作性の上刃式薄板材専用の切断機。FRP・CFRP・GFRP、板ガラス・セラミックス基板などのマルチ切断に。

切断機の生命線である主軸は、ベアリングスパンを広くとりブレード先端部の振れを極力抑えることで、切断面のより良い平行度を得られるよう設計。

先端振れによる無駄な砥石損耗を低減。

【 特 徴 】

■ 切断機の生命線である主軸は、ベアリングスパンを広くとりブレード先端部の振れを極力抑えることで、切断面のより良い平行度を得られるよう設計

■ エアー加圧式クランプ

・チャッキング不良を防ぎ、切断中に試料がバラツキを起こさないようエアー加圧式クランプを採用

・簡単な操作で安全なチャッキングができる

■ 定寸用L型明治具

・積層板などの切断巾を位置する治具

・よりよい平行精度を得るには、板の片編を基準出し切断

・400 × 400mmサイズの試料で0.02~0.05mmの平行精度で切断できる

【特長】

早いです 原料調達~加工まで約2週間が基本です

*素材により納期がかわる場合があります、お問い合わせお願いします

精密です ミクロン単位の精密加工に対応しています

【素材例】

アルミナ 99.5%

アルミナ 96%

PEEK

ポリアセタール

POM

MC Nylon

ジルコニア

窒化ケイ素

*他素材も対応可能です、お問い合わせください

【半導体業界向け】

PTFE

SiC, 炭化ケイ素

PBI, ポリベンゾイミダゾール

VESPEL, ベスペル

【お客様にお願い】

加工図面をご準備ください、見積ご提示します

*詳しくはPDFダウンロード、またはお問い合わせください

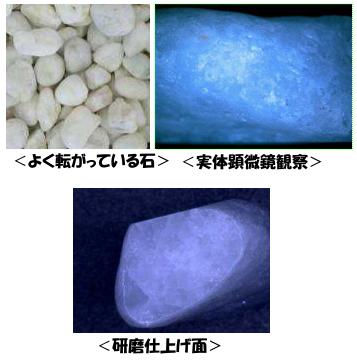

・試料サイズ:10mm×13mm

・試料ホルダ:V形試料ホルダ

・ポイント:給水しながら研磨

●詳しくはカタログをダウンロード、もしくはお問い合わせください。

東京電子工業は、埼玉県、戸田と春日部に自社工場を保有しています。

近年、セラミックスやガラスの切断加工に特化し、ダイシングマシンや

スライシングマシンをはじめ、クリーンルーム(本社工場)などの設備機器、

体制を充実させ、お客様の高度な仕様や生産数、納品スケジュールの

短縮化をサポート。

本社工場は多品種、春日部工場は量産品と分業化することで、生産効率を

上げています。

【特長】

■本社工場と春日部工場での切断事例実績は、100,000件以上

■蓄積された超精密加工と超微細加工の技術とノウハウ

■日々、高まっていくお客様のご要望に対応すべく新設備を導入

■豊富な実績と加工設備、そして高い技術力が一体となった生産体制を確立

■超精密加工、微細化加工のニーズにお応えする、約100台の加工設備を保有

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

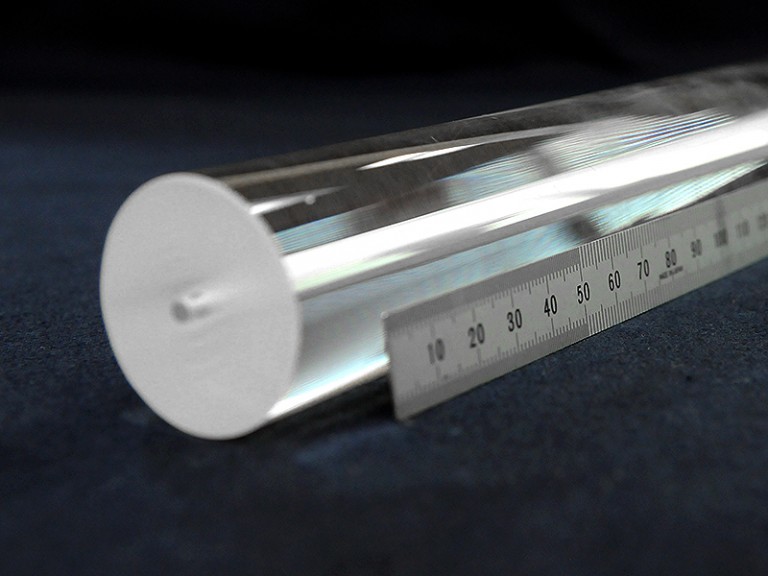

当社では、長年培ってきたダイシング加工技術を応用し、ガラスや

セラミックなどの厚物製品の切削加工を承っております。

厚物基板の加工に好適なスライサーやダイサーで、最大厚み24mmまでの

基板を加工する事ができます。

切削時にWAXなどを使用することで、高い加工精度と安心の品質を

ご提供いたします。

【スライス加工】

■対応ワークサイズ

・角型ワーク:□90mmまで(ステージ改造により□200mmまで対応可)

・丸型ワーク:Φ4inchまで(ステージ改造によりΦ8inchまで対応可)

■最大切削厚み:24mmまで(土台の基材を含む)

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社が提案します「ワックス」は、きめ細かく分類されておりいつでも

すぐに使用できます。長い間、光学業界を中心に広く採用されており

お客様のご要望にお応えしております。

接着する材料や治具などご使用環境にあわせて提案させていただきます。

現在の状態、ご要望などお聞かせください。

お客様のご希望に合った品種を選定することが容易です。

また、自社で独自に配合されているお客様からもご相談いただいております。

カスタマイズなどお気軽にご相談ください。

【成分系統ラインアップ】

■RECESS

■SLOT

■YELLOW

■C.S.

■A.C.

※詳しくは、お気軽にお問い合わせ下さい。

千葉セラミック工業株式会社の生産設備をご紹介します。

原料配合から検査に至るまで、スプレードライヤー、プレス成型、CIP成形、

シート成形、押出成形、各種加工機、連続大気焼成炉、バッチ炉、各種検査

測定装置など、多種多様な設備でお客様のニーズにお応え可能。

お気軽にお問い合わせください。

【設備一覧(一部)】

■原料調整

・スプレードライヤー

・S字混合機

■成形

・粉末プレス成型機

・押し出し成型機

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『CSX-400シリーズ』はSiC、LTCC、ガラス、樹脂などの難切材・複合材をはじめとする広範囲な材料を高品質に切断し、ブレードライフの向上により高い生産性とコストパフォーマンスを実現した超音波カッティング装置です。

■特長

・超音波の効果により高品質・短時間での切断を実現!

・操作性に優れたユーザーインターフェースにより、誰でも簡単に操作可能!

・異ピッチカット、千鳥カットなど多彩なカット方法を選択可能!

・オートアライメントによる処理時間短縮!(高田工業所比60%削減)

・大きな全面扉による日常メンテナンス時間短縮!

・セミオート(CSX-400)、フルオート(CSX-401)を選択可能!

・洗浄ユニットを標準搭載(CSX-401)!

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社では、ファインセラミックス製品をはじめ、脆性材の研削加工、

鏡面研磨加工を行っています。

切削加工設備・研削加工設備を自社内にて保有しているため、

効率的な高精度部品が製造可能。

エンジニアリングセラミックス、マシナブルセラミックス、フェライト、

サファイア、石英、超硬等の難削材に対応しています。

【特長】

■複雑形状

■高精度な切削・研削部品

■セラミック素材の取り扱い

■高い品質管理

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

『GC1000MS』は、微細カットから厚物の垂直カットまで対応できる

グリーンシートカッターです。

切断負荷の低減により垂直カットを実現。オプションの超音波アシスト機能

では、刃物の切断負荷を低減でき、厚い材料の垂直カットが可能となります。

また、プロセスモニタリング機能を搭載しており、装置に内蔵された

各種センサ情報により、プロセス動作を詳細に把握でき、プロセス立ち上げ、

量産管理に有効です。

【特長】

■微細カットから厚物の垂直カットまで対応

■弾性変形の抑制により垂直カットを実現

■画像認識機能により部品パターンへの精密位置決め

■プロセスモニタリング機能を搭載

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

株式会社岳将では、超音波受託加工を行っております。

長年蓄積した加工技術と超音波の力により、

通常では困難な加工を弊社加工部門がお客様に代わり加工いたします。

脆性材料を微細に破壊しながら加工を行うことで、

ワークへのダメージを最小限に抑制し、高品質加工が可能です。

【超音波加工事例】

■石英ガラス

■貫通穴加工

■加工形状:Φ3 x L340

壁厚さ 0.5mm

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社では、セラミックス・ガラス・結晶材料の受託加工を行っております。

「こんなものが欲しい」からスタートし難しい場合でも

ご要望に近い技術を提供します。

また、切断・研削・研磨・マシングセンターによる精密加工を得意とし、

試作、研究開発から量産まで多品種少量案件を中心に常時100社以上との

取り引きがあります。ご用命の際は、当社へお気軽にご相談ください。

【特長】

■多品種少量

■条件出し

■加工性テスト

■チャレンジ加工

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

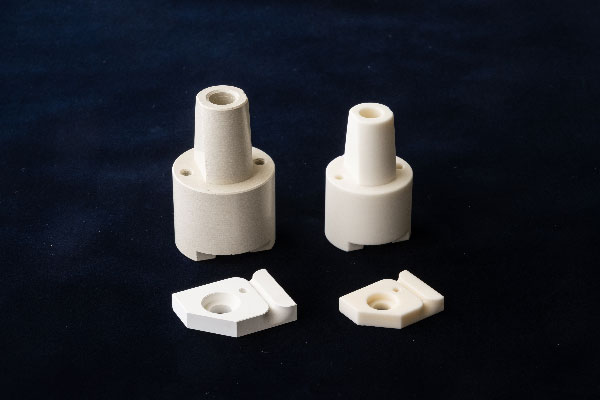

当社の『セラミックスの研削加工』の事例をご紹介します。

セラミックスの絶縁部品で、Φ90×15とΦ40×30のアルミナです。

セラミックスの円筒、平面研削が出来ます。

各種研削盤を備え、円筒・内面・平面研削加工を施します。

特にファイン・セラミックスの研削については当社の得意としている

加工の一つとなります。

【特長】

■セラミックスの絶縁部品

■セラミックスの円筒、平面研削が可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社では、プラスチックの切削加工を行っております。

主なものとして穴開け、ネジ切り(ヘリカル加工もあり)、平面加工、

段付け、溝加工を行っております。

工業用樹脂・プラスチック切削加工のプロフェッショナルとして、

必要なときに納品されるスピードと技術力で、お客様の生産効率アップに

貢献してまいります。

【対応素材】

■PEEK

■PA

■POM

■ABS

■PVC

※詳しくは、お気軽にお問い合わせください。

製造業に活かせるマシンツール中央の技術をご紹介します。

サーフェイサーは、鋭利なシャフトにダイヤモンドを

緻密に電着した、SとMの2種類のダイヤモンドポイントです。

形態修正はもちろんの事、そのシャープな先端で

ポーセレンの溝を細部まで削ることができます。

特に表面性状を付与することに優れ、その特長から

製品名を「サーフェイス(Surface)=表面」から引用しています。

【特長】

■鋭利なシャフトにダイヤモンドを緻密に電着

■シャープな先端

■ポーセレンの溝を細部まで削れる

■表面性状を付与することに優れる

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

株式会社岳将では、超音波受託加工を行っております。

長年蓄積した加工技術と超音波の力により、

通常では困難な加工を弊社加工部門がお客様に代わり加工いたします。

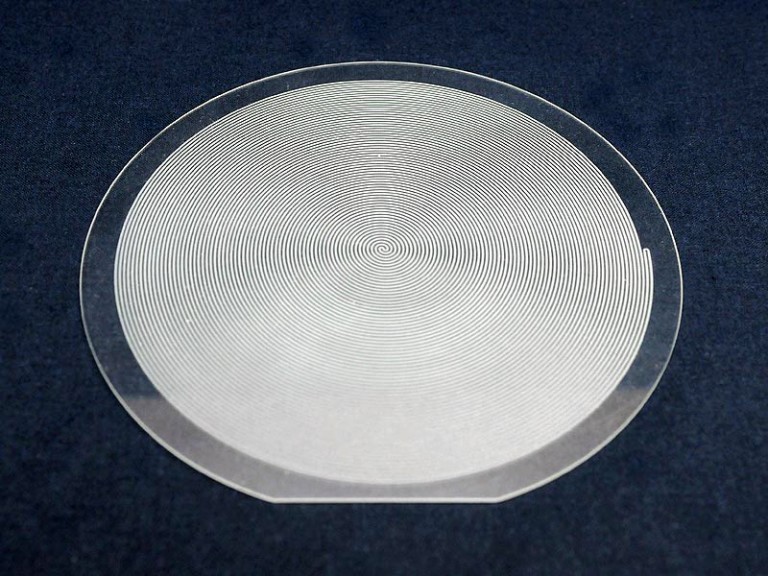

テンパックスガラスの溝加工では、電着工具使用本数1本にて

溝幅0.5mmを1mmピッチで螺旋状に加工しました。

【超音波加工事例】

■テンパックスガラス

■螺旋状溝加工

■加工形状:深さ0.1mm

■総距離:約14.000mm

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社では、マシナブルセラミックスの加工サービスを

行っております。

マシナブルセラミックスは、一般的なセラミックスの

代表的な特性を持ちながら機械加工を容易にした材料です。

一般的な加工工具を使用する為、加工機の選択肢が多く、

精密加工が可能。ご用命の際は、当社までお気軽にご相談ください。

【特長】

■耐熱性、絶縁性があり、仕様用途を限定すれば早く安く入手できる材料

■必要特性に合わせた材料選択が可能

■一般的な加工工具を使用する為、加工機の選択肢が多く精密加工が可能

■全てがオーダーメイド品

※お問い合わせはホームページ、又は直接お電話をお願い致します。

時計用軸受石の製造で培った成形技術・超精密加工技術を応用し高精度・高耐久の

『セラミックス製すべり軸受』を開発、信頼性の高さより沢山のお引き合いを頂き

市場に供給しております。

独自の精密内径研磨技術や円筒研磨技術により、金属軸受より高いレベルの精度・面粗度を

実現し、高耐摩耗・すぐれた静音性と長寿命化に貢献しております。

また、セラミックスは耐摩耗性に優れるため摩耗粉の発生も抑えられ、剛性が高く落下等の

衝撃を受けても変形の発生は有りません。高い生産技術力を生かし、大量生産・安定した

高品質の軸受をお届けいたします。

■特徴

時計用軸受石製造で培ったニアネット成形で無駄な材料投入や多量な廃棄研磨量を抑え、

SDGsに貢献しております。

シャフトに良く使われるSUS材の熱膨張係数に近いジルコニア材を使用しています。

■時計用軸受石の製造の中で培った成��形技術・精密加工技術

■精密内径研磨技術を用い金属よりも優れた内径精度と面粗度を実現

■高い耐摩耗性により静音化と長寿命化に貢献

■耐摩耗性に優れるため摩耗粉の発生が抑えられる

■剛性が高く、落下等の衝撃を受けても変形は起きない

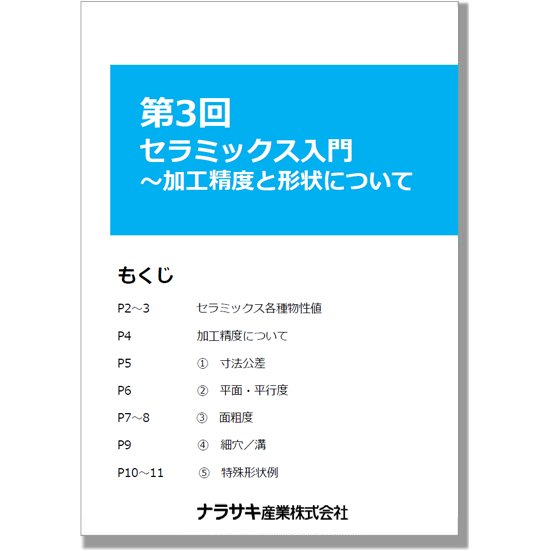

ナラサキ産業では、セラミックスの標準的な加工精度から、当社の加工精度の参考値、実際の加工例を紹介した資料『第3回 セラミックス入門~加工精度と形状について』を進呈中!

加工例として平面研削・鏡面加工をはじめ、アルミナへのブラスト処理やジルコニアへの丸刃加工、マコールへのスクリュー形状加工などを写真付きで紹介。また、使用した加工機についても紹介しています。

『第1回 どんな材料があるの?』『第2回 材料選定4つのキーワード』と併せて、セラミックス加工を行う上での入門資料として役立ちます。

【掲載内容】

■セラミックス各種物性値

■加工精度について

■寸法公差

■平面・平行度

■面粗度

■細穴/溝

■特殊形状例

※詳しくはPDF資料をご覧いただくか、お気軽にご相談ください。

当社は『超音波カッター』の製造・販売および、受託加工を行っています。

刃物に超音波を印加し、切断負荷を大幅に低減。

複合材料や多層構造の対象物の引きずりを防ぎ、

材料の変形やバリ・反りのない綺麗な断面を実現しています。

樹脂・ゴム・金属箔・焼成前のセラミック材料など、

精密なカットが難しい材質も高品質の切断が可能です。

直線刃だけでなく形状刃にも対応しており、

スタンドアロン型から量産用までラインアップしています。

【応用事例】

・Liバッテリー(多層箔・単層箔カット)

・活物質塗布電極カット

・厚銅カット

・TIMスライスカット

・グリーンシートカット

・ラミネートフィルムカット

・軟質材料カット

・全固体電池カット

※製品・サービスの詳細はカタログをご覧ください。

コンパクトで使用方法も簡単ですので、事務用など卓上で作業が可能です。

穿孔する穴の形状は、ツール形状により、三角形・四角形・異形などの穿孔もできます。

オプションのドリルスタンドの使用で安定した作業が可能です。

『セラミック』の加工技術実績をご紹介いたします。

当社では、微細、プレート、円筒、長尺物、球面など様々なセラミック

加工に携わってきました。

面粗さ・形状精度・サイズなどのご要望に応え、試作加工から量産加工

までご対応いたします。ご用命の際はお気軽にご相談ください。

【加工実績】

■面粗度:試料研究用途に必要とされる鏡面研磨

SiC:Ra 0.3nm / YAG:Ra 0.4nm / ジルコニア:0.4nm

■形状精度:チャックプレートやスライダーでは高精度の形状加工を必要とする

平面度はλから数μmレベル、凹凸形状のご要望にもご対応可能

■実績材料:SiC、アルミナ、ジルコニア、YAG、カーボン、など

■実績サイズ:3mm~最大2500mmサイズまでの加工実績あり

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『セリウム G ラップラビン』は、高品質な酸化セリウムとゴム系バインダーで

成形されているゴム磁石です。

ガラス系材料・エッジ部研磨、傷取り、光沢出し、理化学製品の研磨など

幅広い用途に活用可能。

また各種作業に応じたオーダーメイドの製品も製作が可能です。

【メリット】

■ガラス鏡面研磨用に厳選した特殊配合のゴムでバインド

■研磨効率を大幅に改善

■廃液処理、ワーク、機器洗浄を容易

■鏡、板ガラスのベベル、コバ面の鏡面研磨が水だけで可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

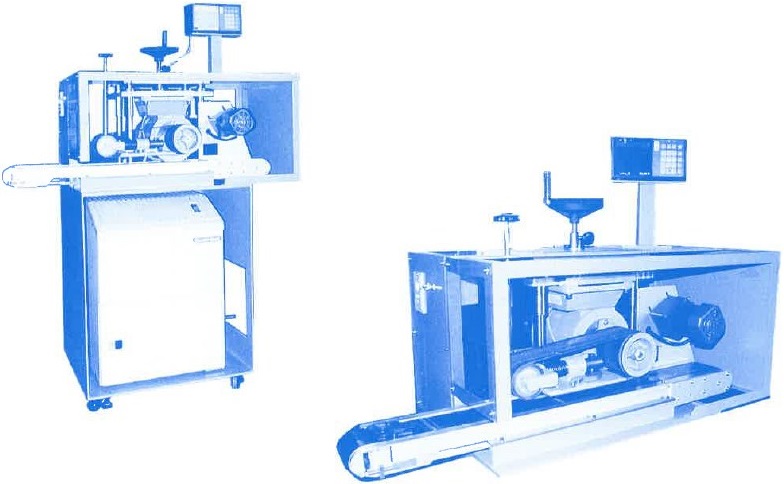

当社にて「セラミック加工機」を製造した事例をご紹介いたします。

木工機械で加工していましたがセラミックのサイズに制約があり

大きい物も加工出来る機械が欲しいとのことでマシニングの機械にしました。

生セラミックの為、切削屑が砂みたいに細かく防塵対策が必要でした。

大手工作機メーカみたいな剛性は必要なく生セラミックを安価で加工する

機械が必要で、防塵対策としてLMガイド、ボールネジにはジャバラを取付、

切削粉が入り難い構造としネジ、ガイドの交換も出来るようにしました。

【事例概要(一部)】

■課題

・セラミックのサイズに制約があった

・大きい物も加工出来る機械を要望

・生セラミックの為、切削屑が砂みたいに細かく防塵対策が必要

※詳しくは、お気軽にお問い合わせ下さい。

切削加工はマシニングセンターを用いて行います。"どのように"加工するかを決定づけるCAD/CAMでは、経験と技術が重要になります。荒川技研ではプラスチック試作のエキスパートとして、様々な材料での「精度出し」と「加工効率」を両立させる技術があります。荒川技研でのプラスチック試作は、出来上がりが見栄え・精度ともにご満足いただけるよう、品質保証をして出荷しています。CCDカメラ併用型三次元測定機や画像測定&検査システムを活用した検査の徹底は、荒川技研が求める「高品質」を支えています。

詳しくはお問い合わせください。

千葉セラミック工業株式会社の、ご相談から納品までの流れを

ご紹介いたします。

当社の製品のほとんどがオーダーメイドのため、

お客様とのコミュニケーションを大切にしています。

ご要望や課題をお聞きして、お客様の視点で好適な製品や

製造技術をご提案。セラミックスに詳しい方も、そうでない方も、

お気軽にご相談ください。

【流れ(一部)】

■ご相談・お問合せ

■製作図面

■数量に応じて生産方法を提案(1個から大歓迎)

■金型品のご相談

■生産開始

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当製品は、接点板(樹脂成形品)のバリ取り及び平面度不良の修正等に

使用する研磨装置です。

ベルトコンベア上にワークをひとつずつ置いて行きます。

コンベア上に乗ったワークはベルトグラインダーとの隙間を通って

研磨されコンベアから落下します。

【特長】

■ワークの高さ、研磨代はベルトグラインダーを手動ハンドルにて上下させて行う

■切込量はデジタルカウンターの表示で確認

■研磨面の面粗度はベルトの粗さで調整

■速度調整可能

■AC100V仕様

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社では、切削加工でお客様のあらゆるご要望にお応えしております。

金型が不要なため立ち上がりが迅速かつ量産までの試作対応も可能。

また、いつでも設計変更ができ、加工メーカー(製造元)との直接購買のため

設計段階でのVA提案が可能です。

【特長】

■初期投資を抑えられる

■自由に設計範囲が広がる

■立ち上がりが迅速

■いつでも設計変更が可能

■設計段階でのVA提案が可能

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

ほとんどのセラミックス材料の加工に対応!

大塚精工が取り扱う、セラミックス精密加工のご紹介です

【特徴】

○ミクロンオーダーの超精密加工から、穴繰り、V溝、細穴タップまで対応

○±1μの公差をバラつきなく作り上げ

○量産製作対応

○φ0.1mm以下の微細穴加工も可能

●その他機能や詳細については、カタログダウンロード下さい。

当社では、プラスチックの切削加工を専門におこなっております。

1981年の創業から長年に渡りプラスチックの試作品を製作しており、

創業当初から自動車、バイクの部品製作に携わり、難切削材の高精度

加工において多くの実績を積み上げてきました。

製品形状・用途に関わらず、プラスチックの切削加工において迅速に

高品質なサービスをご提供致します。

【製品】

■自動車関連部品

■エレクトロニクス、通信機器・OA機器、自動販売機

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

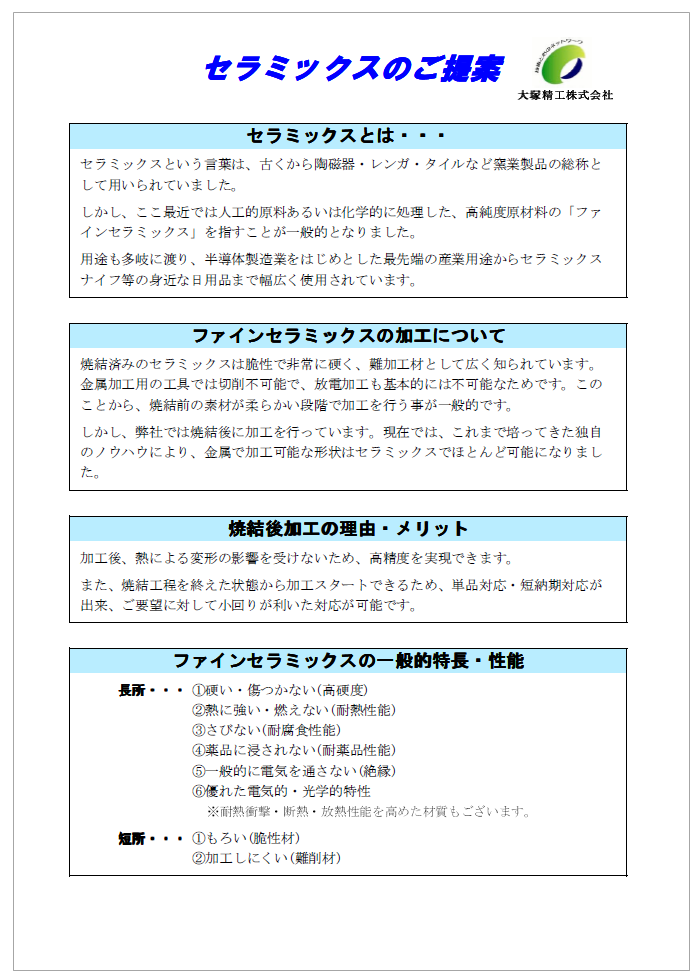

当資料では、セラミックスについてご紹介しています。

ファインセラミックスの加工についてをはじめ、焼結後加工の理由・メリットや、

ファインセラミックスの主な種類と特長、ファインセラミックスの用途例

などを掲載。

セラミックスなどの難加工材の精密加工なら当社にお任せください。

【掲載内容】

■セラミックスとは…

■ファインセラミックスの加工について

■焼結後加工の理由・メリット

■ファインセラミックスの一般的特長・性能

■ファインセラミックスの主な種類と特長

■ファインセラミックスの用途例

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

お探しの製品は見つかりませんでした。

1 / 2

仕上げ・二次加工における高精度な寸法仕上げ

仕上げ・二次加工における高精度な寸法仕上げとは?

セラミック加工における仕上げ・二次加工の高精度な寸法仕上げとは、製造されたセラミック部品の最終的な形状やサイズを、設計図通りに極めて正確に作り込む工程を指します。これは、部品の機能性、性能、そして他の部品との嵌合精度を保証するために不可欠なプロセスです。特に、光学部品、医療機器、半導体製造装置など、高い精度が要求される分野では、この工程の品質が製品全体の価値を大きく左右します。

課題

材料の硬度と脆性による加工限界

セラミックは非常に硬く、脆いため、従来の金属加工のような切削や研磨では、微細な寸法制御が困難であり、欠けや割れのリスクが伴います。

熱膨張・収縮による寸法変化

加工中の温度変化や、完成後の環境温度の変化によってセラミック材料が膨張・収縮し、目標寸法からのずれが生じやすいです。

加工痕跡の残存と表面粗さ

仕上げ加工の際に発生する微細な傷や凹凸(加工痕跡)が、要求される表面粗さを満たせず、機能低下を招く可能性があります。

複雑形状部品の寸法均一性維持

複雑な形状を持つセラミック部品の場合、均一な寸法精度を保つことが難しく、特にコーナー部や細部の寸法管理が課題となります。

対策

超精密研�磨技術の適用

ダイヤモンド砥粒を用いた精密な研磨や、化学的・機械的な複合作用を利用した研磨により、微細な寸法制御と低表面粗さを実現します。

温度管理と熱応力緩和

加工中および冷却過程での厳密な温度管理を行い、熱膨張・収縮による影響を最小限に抑えるためのプロセス設計を行います。

高度な計測・検査システムの導入

非接触型の光学式計測器や、高精度な三次元測定機を用いて、加工中の寸法変化をリアルタイムで把握し、フィードバック制御を行います。

レーザー加工やプラズマ加工の活用

非接触で高精度な加工が可能なレーザーやプラズマを利用し、材料への熱影響を抑えつつ、複雑形状でも均一な寸法仕上げを目指します。

対策に役立つ製品例

高精度研磨装置

微細なダイヤモンド砥粒を精密に制御し、セラミック表面を均一かつ高精度に研磨することで、目標寸法と低表面粗さを達成します。

環境制御型加工チャンバー

加工中の温度、湿度、気圧などを厳密に管理し、材料の熱膨張・収縮による寸法変化を抑制し、安定した加工精度を提供します。

光学式寸法計測システム

レーザーや白色光干渉を利用して、非接触でセラミック部品の表面形状や寸法をミリメートル単位以下で高精度に測定し、リアルタイムでフィードバックします。

精密レーザー加工機

集光されたレーザー光を用いて、材料を蒸発・除去することで、非接触で微細な形状加工や表面仕上げを行い、複雑形状でも高精度な寸法を実現します。