セラミック加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

加工時のクラッ�ク防止とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

セラミックス加工 |

セラミックス材料 |

工業炉 |

高機能セラミックス |

製造設備 |

粉体装置 |

その他セラミック加工 |

仕上げ・二次加工における加工時のクラック防止とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

当社は、セラミックス分野で砥石・ドレッサの製造を行っております。

レジンボンドホイール「テラメイトHT1」はsic焼結体の平面研削をはじめ、

sic焼結体のロータリ平面研削やアルミナの平面研削を行うことが可能。

チッピング低減で加工品位向上にお応えします。

ご用命の際には、お気軽にお問い合わせください。

【sic焼結体 平面研削 概要】

■平面研削:工作物 sic焼結体

■粗加工:ホイール SD#170

■仕上げ加工:ホイール SD#400

■チッピング:18μm

■表面粗さ:Ra0.22μm

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『サンワックス TXW』は、切断中のソーの目づまりが

小さいことなどを考慮して作られた加工用接着剤です。

セラミックを主成分とし、タンワックスの代わりとなる国産品。

また、スライス・ダイシング・ラッピング用で、アルコール

又は中性洗剤煮沸除去ができます。

【特長】

■セラミックを主成分としている

■タンワックスの代わりとなる国産品

■スライス・ダイシング・ラッピング用

■アルコール又は中性洗剤煮沸除去可能

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

板状で部分的に薄肉状態を形成した加工品事例をご紹介します。

薄肉部分があることから通常ですと切削加工後の「反り」が大きな問題と

なります。

ガラス繊維で出来た布にエポキシ樹脂を含浸させた素材であるガラスエポキシ

樹脂は比較的反りが生じにくい素材ではありますが、この加工品においては

反りを0.02程度まで抑えた切削加工となっています。

また、切削刃物の引き目も段差無く綺麗に仕上がっているのも特長です。

【事例概要】

■名称:固定プレート

■材質:ガラスエポキシ樹脂

■寸法:4.7×72×72.2

■精度:±0.02

■特長:深い彫り込みがあるが、反りは0.02程度に抑えられている

※詳しくは関連リンクページをご覧いただくか、お気軽にお問い合わせ下さい。

株式会社岳将では、超音波受託加工を行っております。

長年蓄積した加工技術と超音波の力により、

通常では困難な加工を弊社加工部門がお客様に代わり加工いたします。

脆性材料を微細に破壊しながら加工を行うことで、

ワークへのダメージを最小限に抑制し、高品質加工が可能です。

【超音波加工事例】

■石英ガラス

■貫通穴加工

■加工形状:Φ3 x L340

壁厚さ 0.5mm

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当製品は、アルミナセラミック(Al2O3)基板、窒化アルミニウム(AlN)

基板、窒化ケイ素(Si3N4)基板等のスクライブ加工、切断(フルカット)

穴あけ加工をおこなうレーザ加工機です。

セラミックス以外にも、様々な材料の平面加工にも使用可能です。

ワーク搬送装置(ハンドラー装置)等の付帯設備や、

カスタマイズ対応などのご要求にも柔軟に対応しております。

【特長】

■ワークにかかるストレスが最小限

ワークに接触せず加工を行うため、マイクロクラックの発生が抑えられるなど、

機械的なストレスを最小限に留めることが可能です。

■メンテナンスの手間を軽減

非接触加工のため、刃物の磨耗やメンテナンスの必要がありません。

■多品種少量生産に最適

NCプログラムにより、様々な加工軌跡に対応できるため、

多品種少量生産を行う現場にも最適です。

■1台で様々な形状の加工に対応

1台で、スクライブ・フルカット・穴あけ等幅広い加工に対応できます。

※詳しくは外部リンクページをご覧いただくか、お気軽にお問い合わせ下さい。

『GC1000MS』は、微細カットから厚物の垂直カットまで対応できる

グリーンシートカッターです。

切断負荷の低減により垂直カットを実現。オプションの超音波アシスト機能

では、刃物の切断負荷を低減でき、厚い材料の垂直カットが可能となります。

また、プロセスモニタリング機能を搭載しており、装置に内蔵された

各種センサ情報により、プロセス動作を詳細に把握でき、プロセス立ち上げ、

量産管理に有効です。

【特長】

■微細カットから厚物の垂直カットまで対応

■弾性変形の抑制により垂直カットを実現

■画像認識機能により部品パターンへの精密位置決め

■プロセスモニタリング機能を搭載

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

「LCB(チップブレーカ付き)PCDエンドミル」の工具開発例をご紹介します。

カーナビの表示パネルに使用されているポリカーボネートなどの切削

において、溶けや切りくずが詰まる問題がありました。

当社では、切りくずを分断するためにチップブレーカ付き

PCDエンドミルを開発。これにより、1回転ごとに切りくずが

排出され、材料の溶けなく、仕上げ面が向上します。

【開発例概要】

■課題:溶けや切りくずが詰まる問題があった

■結果

・1回転ごとに切りくずが排出

・材料の溶けなく、仕上げ面が向上

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

卓上中型切断機『 パワーカッター 』(MC-420)に手動ハンドルを装備し、加工槽に手を入れることなく安全に送り込み切断が可能なハンドル送り下刃式切断機です。

片持ちバイスは標準装備しています。( 最大開き 150mm )

オプションでモータによるテーブルの強制送りやポンプによる循環式冷却ユニットがご利用頂けます。

※詳しくはカタログをダウンロード頂くか、お問い合わせください。

基本無料のテスト加工(お持ち込み/ご郵送)も承っております。

※YouTube マルトーチャンネルにて製品動画を公開中!

是非ご覧下さい。

https://www.youtube.com/@maruto4657

広い作業台と高い操作性の上刃式薄板材専用の切断機。FRP・CFRP・GFRP、板ガラス・セラミックス基板などのマルチ切断に。

切断機の生命線である主軸は、ベアリングスパンを広くとりブレード先端部の振れを極力抑えることで、切断面のより良い平行度を得られるよう設計。

先端振れによる無駄な砥石損耗を低減。

【 特 徴 】

■ 切断機の生命線である主軸は、ベアリングスパンを広くとりブレード先端部の振れを極力抑えることで、切断面のより良い平行度を得られるよう設計

■ エアー加圧式クランプ

・チャッキング不良を防ぎ、切断中に試料がバラツキを起こさないようエアー加圧式クランプを採用

・簡単な操作で安全なチャッキングができる

■ 定寸用L型明治具

・積層板などの切断巾を位置する治具

・よりよい平行精度を得るには、板の片編を基準出し切断

・400 × 400mmサイズの試料で0.02~0.05mmの平行精度で切断できる

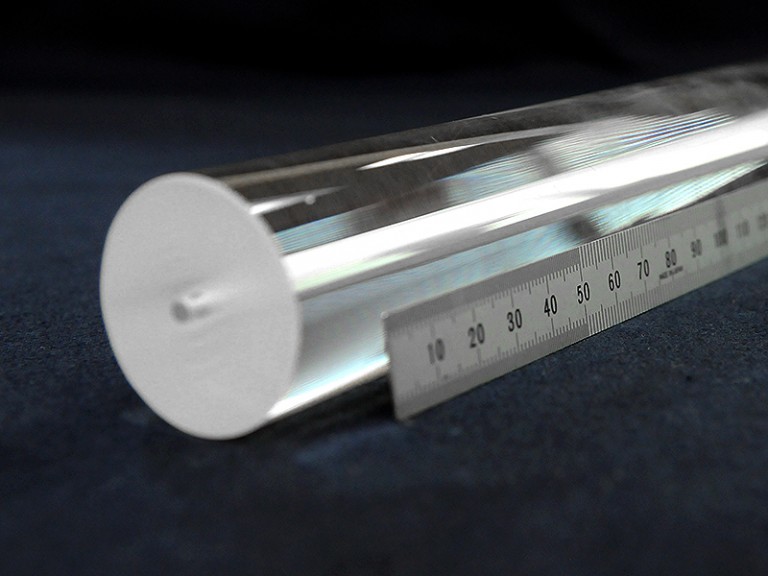

当社では、長年培ってきたダイシング加工技術を応用し、ガラスや

セラミックなどの厚物製品の切削加工を承っております。

厚物基板の加工に好適なスライサーやダイサーで、最大厚み24mmまでの

基板を加工する事ができます。

切削時にWAXなどを使用することで、高い加工精度と安心の品質を

ご提供いたします。

【スライス加工】

■対応ワークサイズ

・角型ワーク:□90mmまで(ステージ改造により□200mmまで対応可)

・丸型ワーク:Φ4inchまで(ステージ改造によりΦ8inchまで対応可)

■最大切削厚み:24mmまで(土台の基材を含む)

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

お探しの製品は見つかりませんでした。

1 / 1

仕上げ・二次加工における加工時のクラック防止

仕上げ・二次加工における加工時のクラック防止とは?

セラミック製品は、その硬度や耐熱性から様々な分野で利用されていますが、脆性材料であるため、仕上げや二次加工の際に微細な亀裂(クラック)が発生しやすいという課題があります。このクラックは製品の強度低下や信頼性の問題に直結するため、加工プロセスにおいてクラックの発生を抑制・防止することが極めて重要となります。本稿では、この仕上げ・二次加工時のクラック防止に焦点を当て、その課題と具体的な対策について解説します。

課題

加工負荷による微細クラックの発生

研削や切削などの加工時に発生する応力や熱が、セラミック材料の表面や内部に微細なクラックを誘発します。

材料特性と加工条件のミスマッチ

セラミックの種類や形状、加工ツールの選定、加工条件(速度、圧力など)が適切でない場合、クラックが発生しやすくなります。

加工後の残留応力の蓄積

加工によって生じた残留応力が製品内部に蓄積し、後工程や使用中にクラックを成長させる原因となります。

冷却不足による熱衝撃クラック

加工時の発熱に対して冷却が不十分な場合、急激な温度変化(熱衝撃)によりクラックが発生するリスクが高まります。

対策

加工条件の最適化

低速・低負荷での加工、適切な切削液の使用、加工パスの工夫などにより、加工負荷を低減します。

高精度な加工ツールと治具の活用

セラミック加工に適したダイヤモンド工具や、加工中のワークの安定性を高める治具を使用します。

熱管理と冷却システムの強化

加工中の発熱を効果的に除去するための冷却装置や、熱衝撃を緩和する温度制御を行います。

応力緩和処理の導入

加工後に熱処理などを施し、残留応力を低減させることで、クラックの発生・成長を抑制します。

対策に役立つ製品例

精密研削砥石

セラミック材料の特性に合わせて、低発熱・低負荷で高精度な研削を可能にし、クラック発生を抑制します。

超硬合金製精密カッター

セラミックの硬さに対応しつつ、切れ味と耐久性に優れ、加工時の応力集中を最小限に抑えます。

高性能切削油剤

冷却効果と潤滑効果を両立させ、加工熱による熱衝撃や摩擦熱を低減し、クラック発生リスクを低減します。

自動温度制御装置

加工プロセス全体を通して、セラミック材料に最適な温度管理を行い、熱衝撃によるクラック発生を防止します。