セラミック加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

粉末流動性の改�善とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

セラミックス加工 |

セラミックス材料 |

工業炉 |

高機能セラミックス |

製造設備 |

粉体装置 |

その他セラミック加工 |

原料・粉末調製における粉末流動性の改善とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

セラミックス業界では、原料の均一な分散が製品の品質を左右します。特に、粉体原料の供給過程で発生する詰まりや偏りは、製品の品質低下や生産効率の悪化につながります。新型エアレーションホッパーは、粉体をスムーズに流動化させ、均一な分散を促進することで、これらの課題を解決します。

【活用シーン】

・セラミックス原料の混合・分散工程

・ホッパーからの粉体供給

・粉体輸送ライン

【導入の効果】

・粉体供給の安定化

・原料ロス削減

・生産効率向上

セラミックス業界の焼成工程では、原料の正確な供給が品質を左右します。粉体原料の供給が滞ったり、飛散したりすると、焼成ムラや歩留まりの低下につながる可能性があります。バキュームコンベアは、完全密閉構造により粉体の飛散リスクを低減し、詰まりにくい設計で安定した供給を実現します。省スペース設計と柔軟なレイアウトにより、既存の設備への組み込みも容易です。

【活用シーン】

・焼成炉への原料供給

・成形工程への原料供給

・原料混合工程への供給

【導入の効果】

・焼成工程の安定化

・原料ロスと清掃コストの削減

・作業環境の改善

本装置はファインセラミックス、新金属、無機薬品などの造粒用に開発されたものです。従来の当社オープン型のL型、OC型と比較しましても、接地面積で約80%、設置高さで約50%とそれぞれコンパクトになっています。また、高性能熱風フィルタ、バッグフィルタを標準装備した上に、さらにお求めやすい価格になりました。

●詳しくはお問い合わせ、もしくはカタログをダウンロードしてご覧下さい。

『LFSシリーズ』は、フィルム、シート等の原反及び耳裁ちした物の

粉砕に最適な粉砕機です。

機械構造が更に使い易く設計されています。

当社独特のカッター形状です。カッター(回転刃)は、ローターに放射状に

5枚又は7枚取付けてあります。回転刃の脱着が簡単です。

また、温度の上昇が少なく、微粉の発生も少ないです。

粉塵排出口を両側面に設け、粉塵を排除する機構にて軸受を痛める事なく

発熱防止を兼ねてあります。

【特長】

■使い易い設計

■回転刃の脱着が簡単

■温度の上昇が少ない

■微粉の発生が少ない

■発熱防止 など

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

当社では、様々な用途に使用できる炭酸カルシウムを取り扱っています。

「サンペレット」は、微粉砕後、分級した炭酸カルシウムを樹脂と混合した

製品です。ポリオレフィン系樹脂の改良剤として分散性を良好にします。

「ラインパウダー」は、微粉砕後、分級した炭酸カルシウムを、

グラウンドライン用パウダーとして紙袋に包装した製品です。

従来品の消石灰に比べ、体に付着した際に、肌荒れや粘膜の炎症を

起こしにくい特長を持ちます。

【特長】

<サンペレット>

■微粉砕後、分級した炭酸カルシウムを樹脂と混合

■ポリオレフィン系樹脂の改良剤として分散性を良好にする

■フレキシブルコンテナー、紙袋の包装形態をご用意

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

日本コークス工業の新製品、低融点樹脂対応粉砕機です。

固定刃と回転する粉砕刃に冷媒を流せる構造とし、メルトしやすかった樹脂の粉砕が可能になりました。

○特徴○

・木粉から薬品まで、様々な原料の粉砕に対応

・独自の粉砕刃により、高い処理能力を実現

・クリアランス・回転速度の変更により粒度調整も可能に

◎製品詳細は下記よりお問い合わせ、またはカタログをダウンロードください。

L/OCシリーズは、当社で最も基本的なスプレードライヤです。

テスト機から小規模生産機まで幅広いラインアップとなっています。

●詳しくはお問い合わせ、もしくはカタログをダウンロードしてご覧下さい。

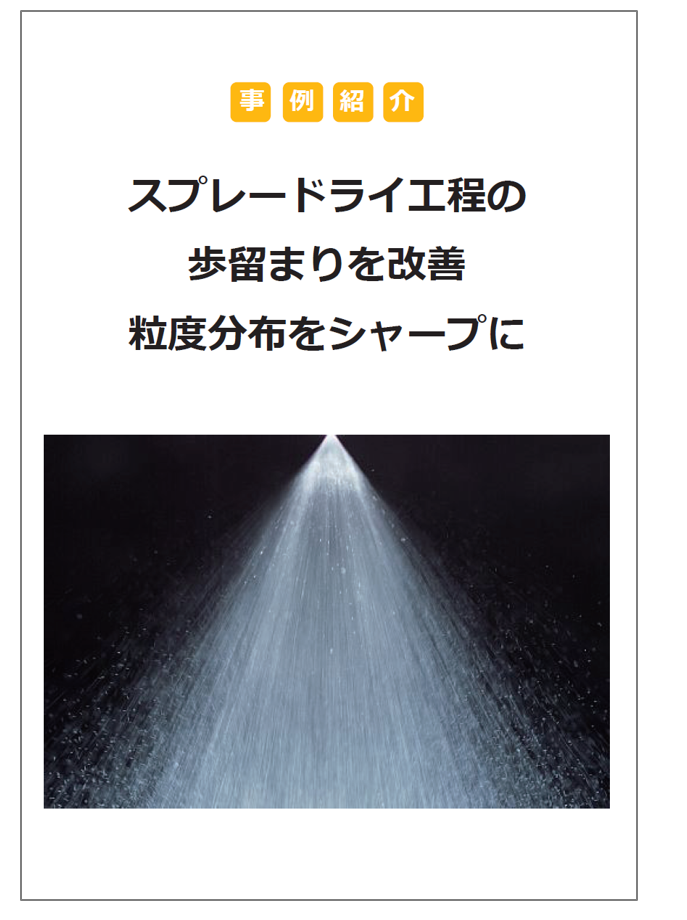

セラミック加工メーカー様では、ファインセラミックスの造粒工程で

スプレードライヤを使用しており、スプレードライヤへの送液には

ホースポンプを使用していました。

しかし、"配管にエアチャンバーを付けているが、脈動が消し切れず、

送液量が安定しないため、粒度分布がブロードになっている"などといった

課題がありました。

課題・要望解決方法は、PDF資料をDLいただきご覧ください。

【お客様の課題・要望】

■配管にエアチャンバーを付けているが、脈動が消し切れず、

送液量が安定しないため、粒度分布がブロードになっている

■エアチャンバー内に原液が滞留することによる濃度ムラも、

粒度分布に悪影響を及ぼしている

■粒度分布がブロードになった結果、分級過程で除去する粒子が多くなり、

歩留まりが悪くなっている

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

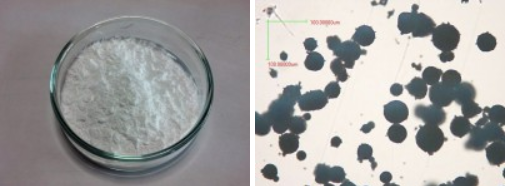

スプレードライとは、液体を噴霧し、熱風で短時間に乾燥させ球状の粒子を得る技術です。

ファインセラミックス製品のプレス成型において、スプレードライ加工によるセラミックス材料の顆粒化は以下のファクターを安定させるためにスラリー調製とともに重要な工程です。

●流動性(顆粒化によって流動性が向上する)

●かさ比重(金型への充填量・充填密度が一定になる)

●均一性(スラリー調製時の配合と、複合材料の均一混練(ボールミル))

弊社では、ラボ試験レベル(スラリーで数リットル)から量産(顆粒でトンレベル)まで対応可能です。

粒度分布・かさ比重・水分測定も可能です。粒度分布は乾式・湿式両方対応できます。

光学顕微鏡+デジタルカメラで、顆粒の顕微鏡写真撮影も可能です。

スラリー調製については、80L~600Lまでのボールミル(ウレタンまたはナイロンライニング)で対応致します。

バインダーや分散剤などの選定��のお手伝いもさせて頂きます。

(成形や焼成・焼結についてはお受けしておりません)

※詳しくは資料ダウンロードいただくか、お問い合わせください。

従来の真空土練機の困難だった分解掃除が、WONDER20ならシャフトとスクリューが一体式で抜けるため、分解掃除が簡単に出来ます。

○寸法 W1,000×D510×H970

○投入量 最大20kg

○重量 200kg

○所用動力 【主モーター】

100V(単相)200V(三相) 0.75kw

【真空ポンプモーター】

100V(単相)200V(三相) 0.1kw

○口径 出口100φ

○羽根軸 ステンレス ヨコ二軸式

○部品 ロール台、軸スパナ、Tレンチ、キャスター付

○その他 *胴体はアルミ合金

セラミックス分野・電子材料分野向け製品紹介資料

お探しの製品は見つかりませんでした。

1 / 1

原料・粉末調製における粉末流動性の改善

原料・粉末調製における粉末流動性の改善とは?

セラミック加工業界において、原料や粉末の調製段階で粉末の流動性を向上させることは、製造プロセスの効率化、品質の安定化、そして最終製品の性能向上に不可欠です。流動性が低いと、充填不良、均一性の低下、装置の摩耗促進などの問題が生じやすくなります。

課題

粉末の凝集と固着

微細な粉末粒子が静電気や表面張力により凝集し、塊となって流動性を著しく低下させる。

粒子形状の不均一性

不規則な粒子形状や異形粒子が多く含まれることで、粒子同士の引っかかりが生じ、スムーズな流れを阻害する。

含湿率のばらつき

原料に含まれる水分量が一定でないと、湿潤による凝集や乾燥による静電気発生が起こり、流動性が不安定になる。

混合・分散の不十分さ

添加剤や他の原料との混合・分散が不十分な場合、粒子間の相互作用が偏り、流動性が悪化する。

対策

表面改質処理の導入

粉末粒子の表面に疎水性や滑性を付与する処理を施し、粒子間の凝集や付着を抑制する。

粒子形状の制御

球状化や粒度分布の最適化により、粒子同士の接触面積を減らし、流動性を向上��させる製造プロセスを採用する。

含湿率の精密管理

原料の乾燥工程や保管環境を最適化し、含湿率を一定範囲内に管理することで、流動性の安定化を図る。

流動化剤の添加

微量の流動化剤を添加し、粒子表面の摩擦を低減させ、流動性を改善する。

対策に役立つ製品例

粒子表面改質剤

粉末粒子の表面エネルギーを低下させ、静電気や凝集を抑制し、流動性を向上させるための添加剤。

球状化造粒装置

原料粉末を均一な球状粒子に成形し、粒子間の隙間を増やして流動性を高めるための製造装置。

高精度乾燥機

原料の含湿率を精密に制御し、均一な乾燥状態を実現することで、流動性の安定化に寄与する装置。

流動性向上添加剤

粉末の粒子間摩擦を低減させ、流動性を飛躍的に改善する機能を持つ特殊な微粉末。